1.本发明属于复合材料技术领域,尤其涉及一种多功能复合材料驾驶舱。

背景技术:

2.军用特种车辆需要满足防弹防爆,屏蔽电磁脉冲,反雷达侦察等极端环境条件。传统金属材料制造特殊车身通常过于“笨重”:较厚的钢板和承重结构会增加重量并占用空间,导致室内空间狭窄,增加动力系统的负荷,并减少特种车辆的载重空间。另一方面,增加的功能材料和部件如防弹材料、屏蔽材料、隐形涂层,也增加了车身的技术难度,特别是气密性对车身精度的要求更加难以保证。另外,相对于较高的技术要求,与传统乘用车和商用卡车对比,由于特种汽车的多样性,单一车型的产量小,车身通用性差,开发周期一般较短,车身钣金模具成型和自动化加工程度较低。因此,为达到技术要求的功能和精度,采用传统金属材料制造特种汽车车身的难度大、成本高。

3.采用先进复合材料作为特种车车身制造的主要材料,可以解决制造难度问题,更能使特种车性能得到提高。一方面是因为复合材料具有强度高,重量轻的特点,另一方面则是复合材料制造工艺可以实现结构材料和功能材料的一体成型,复合板材成型模具的生产周期比金属板冲压模具短。另外,就生产成本而言,因特种车用途和用户的特殊性,采用复合材料车身的优势、成本在用户可接受的范围内。

4.由于军用特种车的使用环境特殊,其设计应满足作战任务的要求。军用特种车在执行任务过程中,需躲过敌方雷达的探测,规避敌方的打击。此外,现代重型军用特种车不仅是运输平台,还是作战平台,集成了指挥、通信、测发控等大量的电子装备,承载车辆就成为了这些电子、电气设备的首要的屏蔽功能层,因此其抗电磁脉冲性能具有对整个系统性能决定性的影响。为了防止敌方雷达的探测、常规武器的袭击、以及电磁脉冲武器对我方军用车辆的干扰和损伤,保证武器效能的正常发挥,需要对军用特种车辆进行隐身、防弹与电磁防护的设计与研究。

技术实现要素:

5.本发明提供一种在满足复杂工况力学性能的前提下,具备内在宽频电磁隐身、防弹、高效电磁屏蔽且能够量产的轻型多功能复合材料驾驶舱壁板。

6.为实现上述目的,本发明所一体化多功能驾驶舱的一种兼具防弹、隐身与电磁屏蔽的多功能复合材料驾驶舱壁板,包括内蒙皮、复合材料骨架及填充层、防弹层、屏蔽层、隐身层和透波层;上述各层内到外的布置方式依次为内蒙皮、复合材料骨架和填充层、屏蔽层、防弹层、隐身层和透波层;所述复合材料骨架位于填充层内,起支撑作用。

7.所述内蒙皮优选为纤维布。

8.所述复合材料骨架采用复合薄壁梁结构,选用复合材料,骨架内空腔填充泡沫材料。

9.所述填充层包括填充泡沫,可以填充部分空隙,具有增加结构刚度和保温的作用。

10.所述电磁屏蔽层使用导电性复合材料来实现对电磁波的屏蔽,使用时保证材料电连续,可以使用导电橡胶、导电网进行连接。

11.所述防弹层包括厚度20mm

‑

30mm的超高分子量聚乙烯纤维织物。

12.所述隐身层包括两部分,第一部分为吸波材料层,第二部分为泡沫层,泡沫层置于吸波材料层内侧保证结构整体的平整度和强度。

13.所述透波层由透波材料制备,位于隐身层外侧,使用芳纶纤维和玻璃纤维制成。

14.本发明所提供的可用于一体化多功能驾驶舱的一种具有防弹、隐身及电磁屏蔽功能的轻质复合结构材料与现有技术相比,具有以下优点:

15.(1)目前使用该材料能够使驾驶舱的吸波性能在l、s频段吸波性能可达到

‑

10db,在c频段吸波性能可达到

‑

20db,在x、ku频段吸波性能可达到

‑

30db,在ka频段吸波性能可达到

‑

20db,具备优异的隐身性能。

16.(2)电磁屏蔽层在10khz~18ghz范围内屏蔽效能超过50db。

17.(3)防弹效果抗毁能力达到相关试验规定的毁伤等级指标。

18.(4)电磁屏蔽层位于填充层与防弹层之间,可以在防弹层的保护下维持电磁屏蔽层的电连续性,以保证电磁屏蔽层的屏蔽效果。

19.(5)内蒙皮、复合材料骨架及填充层、电磁屏蔽层、防弹层、隐身层和透波层从里往外排列通过加热固化方式合成整体制备而成,以保证车身的基本外形;内蒙皮与复合材料骨架连接,填充层同时在铺屏蔽层时提供支撑,在实现特定外形的前提下做到一体化和轻量化,同时骨架的加入提高了使用该设计的驾驶舱在多种复杂工况下的力学性能,加工便捷成本低,便于实现大规模生产。

附图说明

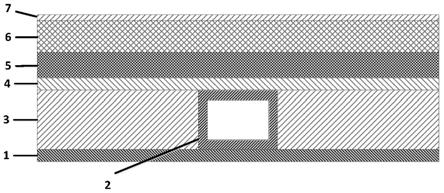

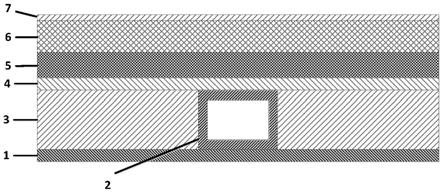

20.图1为本发明所述兼具防弹、隐身与电磁屏蔽的轻质多功能复合材料驾驶舱壁板的一优选实施例的结构示意图;

21.图中数字标记的含义是:

22.1内蒙皮

ꢀꢀꢀ

2复合材料骨架

ꢀꢀꢀ

3填充层

ꢀꢀꢀ

4电磁屏蔽层

ꢀꢀꢀ

5防弹层

23.6隐身层

ꢀꢀꢀ

7透波层。

具体实施方式

24.以下结合实施例对本发明所述兼具防弹、隐身与电磁屏蔽的轻质多功能复合材料驾驶舱壁板进行进一步地详细说明。

25.一种兼具防弹、隐身与电磁屏蔽的轻质多功能复合材料驾驶舱壁板,如图1所示,其包括复合材料骨架2及填充层3,以便在保证外形和力学性能的同时,也为铺设其他材料提供支撑。复合材料骨架2的外部填充泡沫材料构成填充层3,填充层3的上下边缘均与复合材料骨架2的上下边缘平齐;在本实施例所示图1中填充层3下部,即复合材料骨架2点内部铺设内蒙皮1;填充层3的项部,即复合材料骨架2的外部铺设电磁屏蔽层4,该电磁屏蔽层4外部铺设防弹层5,防弹层5外部铺设隐身层6,该隐身层6外侧铺设透波层7。

26.本实施例中,所述复合材料为碳纤维复合材料、或石英纤维复合材料。

27.复合材料骨架2为复合材料制做的薄壁梁结构,壁厚为1mm

‑

5mm,该复合材料骨架2

的截面形状根据驾驶舱壁板的形状和结构要求选取。

28.优选地,电磁屏蔽层4采用具有导电性能的复合材料进行一体成型以实现电磁屏蔽。并通过导电材料的导电性实现整个驾驶舱的不同构件之间的电连续,最终实现一体化驾驶舱的电连续。

29.本实施例中,屏蔽层厚度为1

‑

3mm。

30.实现防弹功能的结构由防弹层5组成,在另一优选实施例中,可在防弹层5外侧选择安装防弹衬板,该防弹衬板由超高分子量聚乙烯纤维织物组成,厚度为20mm

‑

30mm。

31.实现隐身功能的结构由透波层和隐身层组成,位于防弹层5外侧,透波层为玻璃纤维或芳纶纤维等透波材料,位于最外侧,保证电磁波透波率;隐身层位于透波层内侧,使用吸波材料,可以呈絮状、泡沫状、球状或纤维状可以设计成波纹板结构或者蜂窝结构置于外侧。

32.95%以上的电磁波可以透过透波层被隐身层吸收,从而达到较好的隐身效果。

33.本实施例所述复合材料驾驶舱壁板的制作方法包括:

34.步骤一、将复合材料铺设于模具上,用真空袋密封后放入热压罐中;

35.步骤二、经过升温、加压、保温、降温和卸压等过程,使结构件成为所需要的形状和质量状态,共分为三个阶段;

36.第一阶段,升温至85度,保温1小时,压力0.5mpa,真空度

‑

0.1公斤;

37.第二阶段,升温至135度,保温2小时,压力0.5mpa,真空度

‑

0.1公斤;

38.第三阶段,降温至常温,压力0.5mpa,真空度

‑

0.1公斤,时间4小时。

39.所述降温过程中将材料温度降至室温后,进入卸压工序。

40.步骤三、经历预浸料下料、铺叠毛坯、预吸胶、固化、脱模等工序,完成复合材料骨架2的热压罐成型;

41.步骤四、在复合材料骨架2的基础上填充泡沫材料构成填充层3,在填充层3内侧铺设内蒙皮1;具体包括:

42.步骤4.1在复合材料骨架2内侧分块铺纤维布内蒙皮1,内蒙皮1的连接方式采用胶接;此时复合材料骨架2与其内侧纤维布形成的内蒙皮1相当于后续一体化成型加工工序的模具;

43.步骤4.2在复合材料骨架2外侧再铺一层纤维布作为加强;

44.步骤4.3采用一体化成型工艺,同时在应力集中部位多铺1

‑

3层纤维布作为加强层进一步加强,保证结构强度,所述加强层的厚度与骨架和外形轮廓配合,即保证骨架外形不变,不影响其与内蒙皮以及电磁屏蔽层之间的配合,薄壁梁内部均使用泡沫材料进行填充。

45.步骤五、完成上述复合材料骨架2和填充层3、内蒙皮1的铺设后,将其作为后续其他层铺设模具;

46.步骤六、电磁屏蔽层4铺设于填充层3和防弹层5之间,使得防弹层5能够保护屏蔽层4不受弹片的伤害产生破损,避免影响屏蔽性能;

47.优选地,电磁屏蔽层4采用具有导电性能的复合材料进行一体成型以实现电磁屏蔽。并通过导电材料的导电性实现整个驾驶舱的不同构件之间的电连续,最终实现一体化驾驶舱的电连续。

48.透波层需要根据厚度外形进行设计,采用一次成型的方式、热压胶接连接,透波层

厚度约为0.2

‑

1mm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。