1.本发明涉及背光模组技术领域,特别是涉及一种背光组件贴合方法及设备。

背景技术:

2.随着液晶产品的日益普及,用户对产品越来越挑剔,对产品的品质提出了越来越高的要求,他们希望产品轻、薄、大屏幕且成本不变(或者是降低成本),还有大体结构不变,性能不可降低。现有的背光模组中的整体结构设计已难以应付日益严苛的用户需求,在现有技术中,背光模组的组装流程是在整机厂,将分离的背板、反射层、导光板、增光膜、扩散膜依次叠放在一起后再盖上胶框形成背光模组,现有的这种采用多张膜片加导光板架构制造和安装均非常不方便,工艺繁琐,容易造成脏污,成本较高,若是能在导光板出厂前就将导光板与反射层、增光膜、扩散膜等固定连接形成一个整体,则可以很好地解决上述问题。但若是采用整面胶层将反射层、导光板、增光膜、扩散膜依次粘贴固定,由于胶层折射率问题,导光板存在光线都集中在入光侧的堵光现象,不能满足要求,因此,如何生产一种将反射层、导光板、增光膜、扩散膜等固定在一起的复合导光板,是目前亟待解决的一个问题。

技术实现要素:

3.基于此,有必要针对以上的问题,提供一种背光组件贴合方法及设备。

4.一方面,本发明提出了一种背光组件贴合方法,包括步骤:

5.s10:在导光板的网点面涂覆上第一胶层,所述第一胶层为网点面边缘的三边框形结构,且网点面的入光侧边缘无边框;

6.s20:将反射膜贴合于导光板上的第一胶层上;

7.s40:将导光板的出光面涂覆上的第二胶层,所述第二胶层为出光面边缘的三边框形结构,且出光面的入光侧边缘无边框;

8.s50:将光学膜贴合于导光板上的第二胶层上。

9.进一步地,所述第一胶层及所述第二胶层的边框宽度都小于1.2mm,且厚度都小于0.05mm。

10.进一步地,步骤s40之前还包括步骤s30:将导光板出光面上的保护膜撕除。

11.进一步地,步骤s50之后还包括步骤s60:将导光板进行覆膜包装。

12.进一步地,步骤s60中包括:将导光板左右侧夹紧对位,通过自动覆膜机辊压,堆叠至预设片数后移动至包装工位进行包装。

13.进一步地,所述光学膜为复合膜,所述第一胶层为透明压敏胶,所述第二胶层为黑色压敏胶。

14.进一步地,所述光学膜包括第一增亮膜、第三胶层、第二增亮膜、第四胶层及扩散膜;所述第一胶层及所述第二胶层都为透明压敏胶,所述第三胶层及所述第四胶层都为黑色压敏胶,且第三胶层和第四胶层均为框型结构;

15.在步骤s50之前,还包括:

16.将第三胶层涂覆在第一增亮膜上表面的边缘与第二增亮膜下表面的边缘之间,进而将第一增亮膜与第二增亮膜固定粘接在一起,

17.将第四胶层涂覆在第二增亮膜上表面的边缘与扩散膜下表面的边缘之间,进而将第二增亮膜与扩散膜固定粘接在一起。

18.另一方面,本发明提出了一种背光组件贴合设备,用于执行如上所述的背光组件贴合方法,包括:

19.点胶机:将导光板的网点面涂覆上的第一胶层,所述第一胶层为网点面边缘的三边框形结构,且网点面的入光侧边缘无边框;将导光板的出光面涂覆上的第二胶层,所述第二胶层为出光面边缘的三边框形结构,且出光面的入光侧边缘无边框;

20.自动覆膜机:将反射膜贴合于导光板的网点面上;将光学膜贴合于导光板的网点面上;

21.机械手:抓取导光板、反射膜或光学膜,以完成工位切换。

22.进一步地,该背光组件贴合设备还包括可将导光板出光面上的保护膜撕除的自动撕膜机。

23.进一步地,所述机械手及所述点胶机上都设有用于进行精准对位的ccd相机;所述点胶机上设有用于控制胶水的出胶量的喷嘴和负压系统,所述喷嘴边缘设有用于进行胶水固化的uv灯;所述机械手上设有可旋转吸盘,以吸附所述导光板并进行翻转。

24.本发明提出的背光组件贴合方法及设备,通过在导光板的两面边缘位置分别涂覆三条条形的胶层,将反射层、导光板和光学膜层固定组成一体结构而不会影响其光学性能,到整机厂可直接装机,不需要再次组装反射层、导光板和光学膜层,为整机厂减少工艺流程,提高组装效率,节省人工成本,降低组装不良率;且由于导光板的上下表面分别有光学膜层和反射层保护,不需要再覆盖保护膜进行保护,减少导光板的刮伤不良,可有效地避免胶层折射率的原因导致的堵光现象。

附图说明

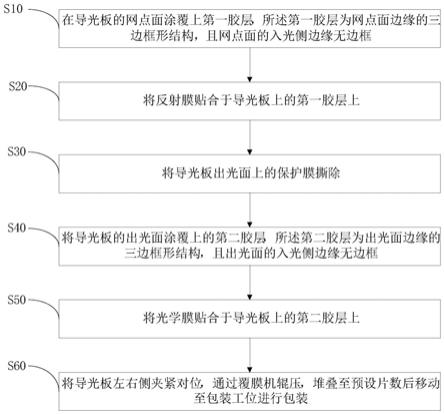

25.图1为本发明的一种背光组件贴合方法一实施例的步骤流程图;

26.图2为本发明的一种背光组件贴合设备一实施例的结构示意图;

27.图3为图1所示中一张背光组件贴合设备一实施例的俯视图。

28.附图中,各标号所代表的部件列表如下:

29.10、网点面贴合工位;20、撕膜工位;30、出光面贴合工位;40、辊压包装工位。

具体实施方式

30.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做清楚、完整的描述。显然,以下描述的具体细节只是本发明的一部分实施例,本发明还能够以很多不同于在此描述的其他实施例来实现。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下,所获得的所有其他实施例,均属于本发明的保护范围。

31.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接

到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

32.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

33.在一实施例中,请参阅图1图2及图3所示,本发明提出了一种背光组件贴合方法,包括步骤:

34.s10:在网点面贴合工位10,在导光板的网点面涂覆上第一胶层,第一胶层为涂覆于网点面上除入光侧之外、边缘位置的三条边框;

35.s20:在网点面贴合工位10,将反射膜贴合于导光板上的第一胶层上;

36.s30:在撕膜工位20,将导光板出光面上的保护膜撕除;

37.s40:在网点面贴合工位30,将导光板的出光面涂覆上的第二胶层,第二胶层为为涂覆于出光面上除入光侧之外、边缘位置的三条边框;

38.s50:在网点面贴合工位30,将光学膜贴合于导光板上的第二胶层上;

39.s60:在辊压包装工位40,将导光板进行覆膜包装:将导光板左右侧夹紧对位,通过覆膜机辊压,堆叠至预设片数后移动至包装工位进行包装。

40.其中,由于导光板网点面及出光面的中心位置无胶层,可有效地避免胶层折射率的原因导致的堵光现象,网点面及出光面靠近入光侧的一侧无胶层边框,可以避免入光被胶层阻。

41.本发明提出的背光组件贴合方法及设备,通过在导光板的两面边缘位置分别涂覆三条条形的胶层,将反射层、导光板和光学膜层固定组成一体结构而不会影响其光学性能,到整机厂可直接装机,不需要再次组装反射层、导光板和光学膜层,为整机厂减少工艺流程,提高组装效率,节省人工成本,降低组装不良率;且由于导光板的上下表面分别有光学膜层和反射层保护,不需要再覆盖保护膜进行保护,减少导光板的刮伤不良,可有效地避免胶层折射率的原因导致的堵光现象。

42.进一步地,第一胶层及第二胶层的边框宽度都小于1.2mm,且厚度都小于0.05mm,其厚度通过点胶机的移动速度控制,宽度通过喷嘴的直径控制。

43.在本发明的第一实施例中,光学膜为复合膜,第一胶层为透明压敏胶,第二胶层为黑色压敏胶。

44.在本发明的第二实施例中,光学膜包括第一增亮膜、第三胶层、第二增亮膜、第四胶层及扩散膜;第一胶层及第二胶层都为透明压敏胶,第三胶层及第四胶层都为黑色压敏胶,且第三胶层和第四胶层均为框型结构;

45.在第二实施例的基础上,步骤s50之前,还包括:

46.将第三胶层涂覆在第一增亮膜上表面的边缘与第二增亮膜下表面的边缘之间,进而将第一增亮膜与第二增亮膜固定粘接在一起,

47.将第四胶层涂覆在第二增亮膜上表面的边缘与扩散膜下表面的边缘之间,进而将第二增亮膜与扩散膜固定粘接在一起。

48.另一方面,参照图2及图3所示,本发明提出了一种背光组件贴合设备,用于执行如上的背光组件贴合方法,包括:

49.点胶机:将导光板的网点面涂覆上的第一胶层,第一胶层为网点面边缘的三边框形结构,且网点面的入光侧边缘无边框;将导光板的出光面涂覆上的第二胶层,第二胶层为出光面边缘的三边框形结构,且出光面的入光侧边缘无边框;点胶机上设有用于进行精准对位的ccd相机、用于控制胶水的出胶量的喷嘴和负压系统,喷嘴边缘设有用于进行胶水固化的uv灯。

50.自动覆膜机:将反射膜贴合于导光板的网点面上;将光学膜贴合于导光板的网点面上;由于刚贴合的导光板粘性不强,需先经过自动覆膜机辊压,使压敏胶粘性增强,故自动覆膜机上设有用于辊压导光板的辊压机。

51.机械手:用于抓取导光板、反射膜或光学膜,以完成工位切换。机械手上都设有用于精确定位的ccd相机以及吸附导光板并进行翻转的可旋转吸盘。

52.在本实施例基础上,进一步地,该背光组件贴合设备还包括可将导光板出光面上的保护膜撕除的自动撕膜机;自动撕膜机设有胶头用于粘导光板上保护膜,胶头边缘设有夹膜机械手,用于将撕取保护膜夹住,丢至旁边的保护膜收纳盒。

53.在本发明的一实施例中,该工艺流程具体为:热压完的导光板经过出料系统末端感应器时停住,机械手将其抓起,放在定位工装里,定位工装流到下一工序的点胶机上,点胶机通过ccd识别导光板边缘,在其除入光侧外的三边上点三条直线,直线的宽度小于1.2mm,厚度小于0.05mm。其中,点胶机喷嘴直径为0.1

‑

0.3mm,点胶速度在150

‑

300mm/s,供胶气压2kg左右,胶水为压敏胶,颜色为透明,胶水需过uv灯固化;uv灯设置在喷嘴边缘,在点胶拉直线过程就同时进行固化。

54.边缘点胶完成后自动流到下一个工序,反射纸贴合对位,机械手抓起反射纸,定位贴合完,贴合反射纸面为网点面,其机械手再将其吸起移动至可旋转机械手上。可旋转机械手感应到导光板将其吸住,往上移动到位后,旋转180度,使贴合反射纸面朝下,然后放在下一个定位工装上。

55.定位工装感应到导光板,自动流到自动撕膜工站,自动撕膜头设有黏胶头,用于导光板边缘起膜,当保护膜被撕起时,边缘的机械手将保护膜抓住,往后撕起,并将撕取的保护膜放置在保护膜收纳盒上。

56.当保护膜被撕起后,自动流到下一个点胶工站,此点胶工序为导光板出光面贴合光学膜,光学膜可分为复合增亮膜,或者扩散膜、上增光、下增光等膜片,点胶的参数一贴合反射纸一致,不同点在于胶水颜色,若只贴合复合增光,胶水颜色为黑色压敏胶,若将扩散膜、上增光、下增光贴合一起底下胶层的颜色为透明,第二、三层为黑色,此效果为最佳,但其并不以本实施例描述的胶水颜色组合为限制。在贴合复合膜时只需一台点胶机即可;若需贴扩散膜、上增光、下增光膜时,需设三个相同的工序点胶机,分别用于点胶扩散膜、点胶下增光膜、点胶上增光膜,其结构构造与此相同,但多了两台点胶机与机械手。本实例以贴合复合增光膜为例,导光板出光面点胶完成后,流到下一个工序,对位贴合复合增亮膜,机械手抓起复合增亮膜对位贴合完,将将其抓起,移动至覆膜机进料口。

57.当贴合完的导光板被机械手抓起放置覆膜机进料口是,进料口感应器感应到产品,左右侧规自动对位摆正,贴合完的导光板进行覆膜,在覆膜过程,覆膜机有压力,可将贴合完的导光板进行压紧贴实,因为其胶水为压敏胶,有压力压印,胶水会贴得更紧实。覆完膜后机械手进行抓起堆叠,当堆叠至设定数量时,出料自动移动设定的距离,出料传送带上

就堆叠整齐一包一包移动到包装区域进行包装,导光板的贴合工作完成。

58.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

59.以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形、替换及改进,这些都应涵盖在本发明的保护范围之内。因此,本发明专利的保护范围应以权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。