1.本发明涉及一种电磁波吸收体的制备方法,尤其涉及一种分层磁取向光敏树脂基电磁波吸收体的制备方法。

背景技术:

2.电磁波吸收材料及其器件广泛应用于国防、医疗、电子、航空、通讯等行业,具有非常广阔的应用和发展前景。目前应用的电磁波吸收材料及产品存在的主要问题有:1、材料多由各向同性晶粒或颗粒组成,性能仅能通过成分调节,提升程度较小;2、阻抗仅能通过成分进行有限度的匹配,吸收频宽依靠有效吸收峰的叠加效果也受到了局限;3、成分均匀的吸收体对电磁波的有效吸收频带会随厚度的微小变化而发生漂移,导致产品性能的不稳定。低维(一维、二维、层级等)结构因其几何形状带来的轴向或面内磁晶各向异性增强,及界面介电偶极阵列,使择优取向成为提升材料本征微波电磁性能的潜在有效方式。特别是易磁化轴或界面偶极与电磁波的电磁矢量平行时,磁矩和偶极对交变电磁场的敏感性急剧增加,转向极化凸显出来导致电磁损耗的增强。因此,利用电磁偶极与电磁波矢量进行不同的角度的排列是调制材料电磁参数和吸收频带的有效方法。若以树脂基体固定低维结构不同角度取向的分层排列,利用不同几何分布的吸收频带优势叠加,则可为调制或拓宽现有材料的频宽和性能提供新的有效途径。

技术实现要素:

3.本发明针对目前电磁波吸收体的不足,提供了一种分层磁取向光敏树脂基电磁波吸收体的制备方法。本发明利用可调角度的磁场对分散于光敏树脂中的低维各向异性铁磁或亚铁磁基吸波材料进行磁取向,并通过紫外光固化的方式对取向结构进行固定,形成一层具有特定结构取向的电磁波吸收体,分层依次进行不同角度取向固化后,设计获得各层分别磁取向组合的多层复合的电磁波吸收体。本发明的电磁波吸收体具有吸收频带可调、宽频吸收、吸收率高等优点。

4.本发明分层取向光敏树脂基电磁波吸收体的制备方法,包括如下步骤:

5.步骤1:光敏树脂基吸波材料磁流体的制备

6.将电磁波吸收材料0.01

–

10g、光敏树脂0.1

–

5ml混合并搅拌均匀,添加0.1

–

3ml稀释剂,放入超声波清洗机内超声处理0

–

30分钟,直到完全分散均匀,得到光敏树脂基电磁波吸收体磁流体。

7.所述电磁波吸收材料粉体包括铁磁性或亚铁磁性金属、合金、铁氧体材料等的微纳米结构,或其与不同介电材料的复合结构。

8.所述光敏树脂基于各类丙烯酸树脂、不饱和聚酯、聚氨酯等树脂体系,如环氧丙烯酸树脂、聚氨酯丙烯酸树脂、聚酯丙烯酸树脂、聚醚丙烯酸树脂和丙烯酸酯树脂等。

9.所述稀释剂为乙醇或丙酮。

10.步骤2:分层磁取向和光固化

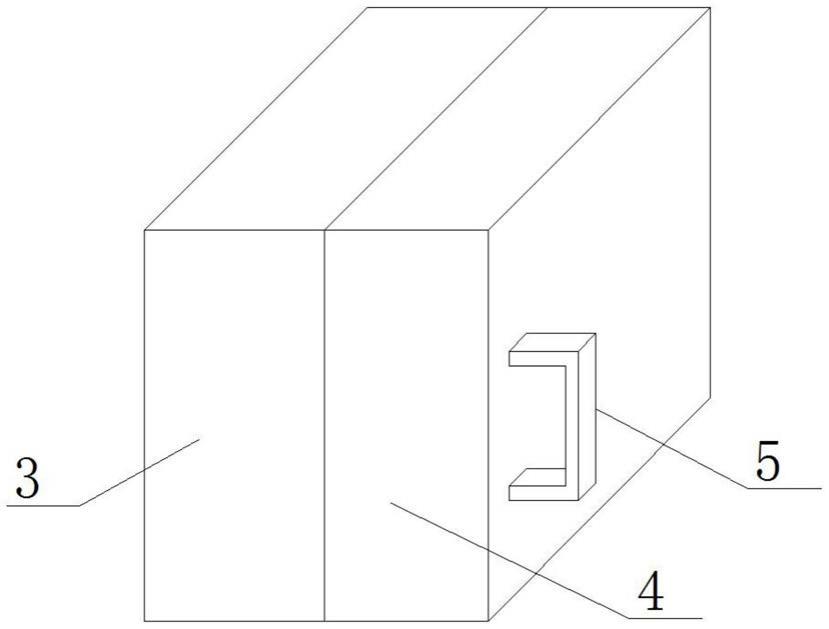

11.此步骤使用磁场取向辅助且角度可调的紫外光固化装置进行吸收体的逐层分层制备,装置的结构示意图如图1

–

3所示。将步骤1中获得的光敏树脂基磁流体倒入装置的料槽(成型腔)中,通过磁体上支架或磁体下支架上的磁体对料槽中的光敏树脂基磁流体施加定向磁场并进行该方向的磁取向;通过紫外光照射对料槽内磁取向后的光敏树脂基磁流体进行光固化,得到固态的单层树脂基电磁波吸收体,且单层树脂基电磁波吸收体附着于成型面板底部;固化过程中,应保证磁场方向不变,得到的单层树脂基电磁波吸收体中晶粒的易磁化轴或形状各向异性较强方向的取向一致。随后抬升成型面,已磁取向固化后的一层电磁波吸收体随成型面上升,未固化的光敏树脂基磁流体流入单层树脂基电磁波吸收体与离型膜的间隙内,再次进行取向和固化操作,得到新一层的单层树脂基电磁波吸收体,该单层树脂基电磁波吸收体附着于上一层单层树脂基电磁波吸收体的底部;继续重复取向和固化操作,直至各单层树脂基电磁波吸收体构成的树脂基电磁波吸收体的总厚度达到预定值。每一层可以分别进行不同角度的磁取向,层层叠加,即获得低维结构在吸收体中分层取向排列的效果。

12.拱形磁场装置可以使每层的低维结构磁性组分的易磁化方向与电磁波入射方向呈0~360

°

任意角度取向。

13.成型面的抬升高度决定了每层吸收体的厚度,考虑装置机械结构的稳定性,低维取向结构的有效吸收强度,及层间界面的多重反射设计,单一固化层可在0.05~2mm可调。可通过设置成型面抬升高度和抬升次数,定制电磁波吸收体每层的厚度和总厚度,总厚度在0.05~10cm范围内可调。

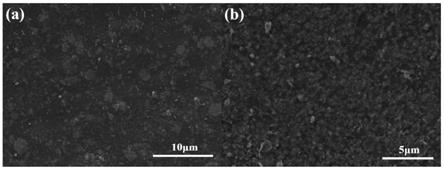

14.步骤3:后处理

15.将已固化完成的分层取向光敏树脂基电磁波吸收体继续置于紫外光下辐照0.5

–

2小时,再将其加工成测试样本或应用产品的形状。

16.与现有的技术相比,本发明的有益效果体现在:

17.1、通过改变每层低维结构电磁偶极的择优取向与电磁波电磁矢量的相对角度,能够有效调节电磁波吸收体在各频段的微波电磁参数,进而调节输入阻抗和有效吸收频带,实现同种材料对某一特定频段的高效吸收可调。

18.2、通过层与层之间不同磁取向低维结构、厚度、界面的设计和排列,突出各层有效吸收频带的优势,经过叠加组合,实现同种材料的宽频带电磁波吸收可调。

附图说明

19.图1为本发明中分层磁取向固化过程所用装置的结构示意图;

20.图2为本发明中分层磁取向固化过程所用装置去除框架后的结构示意图;

21.图3为本发明中分层磁取向固化过程所用装置的主视剖视结构示意图;

22.图4a和4b分别为本发明中分层磁取向固化过程所用装置对吸收体实施与水平面夹角为0

°

和90

°

时磁体的位置示意图。

23.图中:

24.1、步进电机支架,2、联轴器,3、上板,4、光轴座,5、丝杆座,6、丝杆,7、光轴,8、丝杆螺母,9、直线轴承,10、连接柱,11、磁体上支架,12、上料槽,13、下料槽,14、离型膜,15、挡光片,16、固化灯支架,17、紫外固化灯,18、反光镜,19、磁体下支架,20、下板,21、中板,22、成

型面板,23、框架,24、步进电机,25、永磁体或电磁铁。

25.图5是分层取向光敏树脂基电磁波吸收体的制备工艺流程图。

26.图6是分层取向光敏树脂基电磁波吸收体的微观结构示意图。

27.图7是实施例1中bafe

12

o

19

/pani复合纳米片样品的扫描电子显微镜(sem)图像。从图中可见大量六角形二维纳米片,其外包覆一层聚合物壳层,即形成pani在bafe

12

o

19

纳米片表面的均匀聚合和包覆。

28.图8是实施例1中经磁取向和光固化后的电磁波吸收体截面的sem图像。其中,(a)为0

°

取向的环氧树脂基bafe

12

o

19

/pani复合纳米片电磁波吸收体;(b)为90

°

取向的环氧树脂基bafe

12

o

19

/pani复合纳米片电磁波吸收体。树脂基样品的截面均经过丙酮溶液的刻蚀,减薄厚度约为1μm。图8(a)显示了0

°

取向吸收体的环氧树脂基体里镶嵌的bafe

12

o

19

/pani复合纳米片排列,可见视野内纳米片的二维平面均与水平面平行,即磁场装置成功对纳米片面内易磁化方向进行了0

°

取向并固化于树脂内。图8(b)显示了90

°

取向吸收体的环氧树脂基体里镶嵌的bafe

12

o

19

/pani复合纳米片排列,可见纳米片均为垂直插入环氧树脂基体中,未见水平或其他角度的纳米片排列,证明成功对纳米片面内易磁化方向进行了90

°

取向并固化于树脂内。同时,(a

–

b)两种磁取向角度实例也间接证明了通过其它角度进行磁取向制备电磁波吸收体的有效性。

29.图9为实施例1获得的光敏树脂基电磁波吸收体在1

–

18ghz频段的介电常数实部(ε

′

)。

30.在全频段范围内,90

°

取向的光敏树脂基电磁波吸收体的ε

′

均高于未取向的吸收体,而0

°

取向吸收体的ε

′

低于未取向的吸收体。未取向的光敏树脂基电磁波吸收体的ε

′

在3.1~2.8之间,经过90

°

磁取向,其ε

′

迅速增加到3.8~3.4,0

°

取向则可使其下降至3.0~2.7。这证明了光敏树脂中低维结构的磁取向对吸收体微波介电性能的可调能力,频率相关的介电响应也有利于阻抗的调节。

31.图10为实施例1获得的光敏树脂基电磁波吸收体在1

–

18ghz频段的介电常数虚部(ε

″

)。在全频段范围内,90

°

取向的光敏树脂基电磁波吸收体的ε

″

远高于未取向的吸收体,而0

°

取向吸收体的ε

″

则略高于未取向吸收体,且波动较大。未取向的光敏树脂基电磁波吸收体的ε

″

在0.2~0.09之间,经过90

°

取向,其ε

″

迅速增加到0.48~0.18,0

°

取向则使其仅提升至0.21~0.11。

32.图11为实施例1获得的光敏树脂基电磁波吸收体在1

–

18ghz频段的磁导率实部(μ

′

)。在全频段范围内,经磁取向的光敏树脂基电磁波吸收体的μ

′

在多数频段均高于未取向的吸收体,仅90

°

取向的吸收体在3ghz以下频段具有较低的μ

′

。

33.图12为实施例1获得的光敏树脂基电磁波吸收体在1

–

18ghz频段的磁导率虚部(μ

″

)。在全频段范围内,经磁取向的光敏树脂基电磁波吸收体的μ

″

均高于未取向的吸收体,且90

°

取向的吸收体在5.6ghz以下频段具有更高的μ

″

。这进一步证明了磁取向方法对磁损耗性能的有效增强。

34.图13为实施例1获得的光敏树脂基电磁波吸收体在1

–

18ghz频段的介电损耗角正切。可见,0

°

和90

°

取向的电磁波吸收体的介电损耗均高于未取向的电磁波吸收体,90

°

取向的电磁波吸收体提高幅度更大。

35.图14为实施例1获得的光敏树脂基电磁波吸收体在1

–

18ghz频段的磁损耗角正切。

可见,0

°

和90

°

取向的电磁波吸收体的磁损耗均高于未取向的电磁波吸收体,90

°

取向的电磁波吸收体在6ghz以下的低频段具有更高的磁损耗。

36.图15为实施例1获得的未取向光敏树脂基电磁波吸收体在10

–

18ghz频段和8.8

–

9.5mm厚度范围内的反射损耗(rl)。未取向吸收体在全频段内的rl值均未达到

‑

5db。

37.图16为实施例1获得的0

°

取向光敏树脂基电磁波吸收体在10

–

18ghz频段和8.8

–

9.5mm厚度范围内的反射损耗(rl)。可见,0

°

取向的吸波体具有更宽的吸收频带(rl<

‑

5db),频宽达2.63ghz,最小rl值为

‑

8.6db,即磁取向对于同种材料的吸波性能具有有效的提升作用。

38.图17为实施例1获得的90

°

取向光敏树脂基电磁波吸收体在10

–

18ghz频段和7.8

–

8.5mm厚度范围内的反射损耗值(rl)。可见,90

°

取向的吸波体进一步拓宽了吸波频带,低于

‑

5db的频宽达到了4.03ghz,低于

‑

10db的频宽达到了1.06ghz。最小rl出现在7.8mm时,其值为

‑

14.3db。与未取向吸收体相比,沿90

°

方向取向的复合纳米片可以在更薄厚度时增强的吸波性能,进一步证明了取向对低维材料微波吸收性能的显著提升作用。

39.图18为实施例2中不同取向策略的bafe

12

o

19

/rgo纳米片光敏树脂基吸收体在1

–

18ghz频段的电磁参数(ε、μ)。图中可见,对于ε

′

,0

°

取向吸收体具有最高值,未取向吸收体则最低,其余不同取向策略吸收体则介于两者之间,未取向吸收体明显低于其它。对于ε

″

,0/90/90/0

°

分层取向的吸收体要好于其它样品。对于μ

′

和μ

″

,各种取向方式引起其小幅波动,均未造成明显的差异。这说明,对于介电性能较强的磁性复合吸波材料,磁取向排列对吸收体的微波介电性能和损耗的可调性更强。

40.图19为实施例2中不同取向策略的bafe

12

o

19

/rgo纳米片光敏树脂基吸收体在1

–

18ghz频段的电磁损耗角正切值。图中可见,不同取向对吸收体不同频段的介电损耗均实现了一定的增强,但磁损耗变化较小。经过多层取向设计的0/90/90/0

°

取向吸收体在全频段显示了明显增强的介电损耗性能。

41.图20为实施例2中不同取向策略的bafe

12

o

19

/rgo纳米片光敏树脂基吸收体在1

–

18ghz频段,厚度分别为2和4mm时的反射损耗(rl)。当厚度为2mm时,90

°

取向的吸收体在ku波段具有较好的吸收,在厚度为4mm时,0/90/90/0

°

取向的吸收体在x

–

ku波段则展示了较好的吸收性能。

具体实施方式

42.以下通过具体的实施例对本发明技术方案作进一步分析说明。

43.本发明利用树脂基电磁波吸收体打印装置进行分层磁取向光敏树脂基电磁波吸收体的制备。所述树脂基电磁波吸收体打印装置,如图1

–

3所示,其结构关系为:上板3、中板21和下板20由上至下依次水平设置,上板3和下板20与用于支撑固定的框架23连接固定;步进电机24位于上板3上方,通过步进电机支架1安装固定至框架23上;丝杆6依次贯穿上板3、中板21和下板20竖直设置,并与连接固定于中板21上的丝杆螺母8螺纹配合连接,其底端与下板20转动安装连接,顶端通过轴承与固定于上板3上的丝杆座5转动连接,并通过联轴器2与步进电机24的输出端连接固定;光轴7贯穿中板21设置,并与连接固定于中板21上的直线轴承9滑动配合连接,其顶端和底端分别通过光轴座4连接固定至上板3的底部和下板20的顶部;

44.成型面板22位于中板21与下板20之间,通过连接柱10与中板21底部连接固定;下板20中部开设安装口,下料槽13顶部开设有下料槽腔体,其底部中部呈向下凸出的下料槽台阶状结构,下料槽台阶状结构配合卡设至安装口内,下料槽13底部沿竖直向开设贯通的通孔,通孔以挡光片15遮蔽,挡光片15上开设各通光孔;实际使用时,根据需要可选择设有合适尺寸、通光孔形状及数量的挡光片15,以获得具有特定形状及发散程度的紫外线入射光束;

45.上料槽12底部中部呈向下凸出的上料槽台阶状结构,上料槽台阶状结构配合卡设于下料槽腔体内,上料槽12内沿竖直向开设贯通的成型腔,成型腔与成型面板22的形态相配合;离型膜14设于上料槽12和下料槽13之间,由上料槽12和下料槽13压紧固定,并将成型腔与下料槽13分隔;离型膜14用于在液态原料固化之前起分隔作用,避免液态原料由通孔流出;实际制备时,液态原料可以为光敏树脂基磁性吸波剂流体。

46.下板20于下料槽13的两侧开设磁体安装槽,半环形的磁体上支架11和磁体下支架19连接固定至下板20上,拼接连接构成完整的环形结构,环形结构穿过安装槽设置,且环绕设于成型面板22、上料槽12和下料槽13外部,磁体安装于磁体上支架11或磁体下支架19上;磁体可以为永磁体,也可以为电磁铁。

47.反光镜18和紫外固化灯17均设于下板20底部,反光镜18对应通孔的位置设置,紫外固化灯17对应反光镜18的位置设置,并通过固化灯支架16与下板20连接固定;实际使用时,一般选用能够发射波长为380

–

400nm的紫外光束的紫外固化灯17。

48.优选的,丝杠6的数量为两根,且两根丝杠6左右对称设置,光轴7的数量为四根,分别对称布设于两根丝杠6的前后位置;两根丝杠6和四根光轴7对称布置可以提高打印装置整体的结构对称性及受力对称性,以确保打印装置工作过程中,中板21始终保持水平状态,进而确保磁化方向和光照方向的精度,保证生产的电磁波吸收体的质量。

49.优选的,上板3、下板20和电机支架1均通过内六角螺丝和t型螺母连接固定至框架23上,成型面板22通过沉头螺钉与连接柱10连接固定。

50.优选的,框架23可以由2020铝型材标准件和2020铝型材连接件拼接而成,取材容易,制造便捷。

51.优选的,丝杠6为t型丝杆或精密滚珠丝杆。

52.优选的,离型膜14由透光材料制成,以保证光敏材料的正常光固化,同时,离型膜14应保证其与液体原料固化后形成的电磁波吸收体之间的附着力尽量小,至少应小于电磁波吸收体与成型面板22之间的附着力;

53.实际使用时,离型膜14可以为聚四氟乙烯等聚合物离型膜。

54.优选的,磁体上支架11和磁体下支架19上设有各用于安装磁体的安装接口,反光镜18安装固定于磁体下支架19上。

55.优选的,连接柱10的数量为四根,各连接柱10沿成型面板22周向均布设置,磁体上支架11由各连接柱10之间穿过设置。

56.具体使用时,包括以下步骤:

57.步骤一,制备生产树脂基电磁波吸收体的液态原料——光敏树脂基吸波材料磁流体;

58.步骤二,于下料槽13内安装合适的挡光片15,随后将离型膜14铺设于下料槽13内

底部,再将上料槽12由下料槽13顶部配合卡入下料槽13内,使上料槽12与下料槽13压紧离型膜14;

59.步骤三,将光敏树脂基磁流体倒入成型腔内,随后步进电机24输出正转扭矩,该扭矩经丝杆6和丝杆螺母8传递至中板21,带动中板21沿光轴7向下滑动,成型面板22跟随中板21同步下移,直至成型面板22到达设定的高度位置后,步进电机24停止输出扭矩;

60.步骤四,按实际需要于磁体上支架11或磁体下支架19上的特定相对位置安装磁体25,对成型腔内的光敏树脂基磁流体进行磁取向;

61.磁体25的放置位置应使形成的磁场与水平面的夹角为吸收体单层磁取向设计的角度(0~360

°

内);

62.随后,在施加特定角度磁场的条件下,以紫外固化灯17对成型腔内的光敏树脂基磁流体进行光固化,得到固态的单层树脂基电磁波吸收体,且单层树脂基电磁波吸收体附着于成型面板22底部;

63.紫外固化灯17发出的光束经反光镜18反射后,进入通孔,穿过挡光片15上设置的各通光孔向成型腔内照射,实现成型腔内光敏树脂基磁流体的光固化;固化过程中,应保证磁场方向不变,得到的单层树脂基电磁波吸收体中晶粒的易磁化轴或形状各向异性较强方向的取向一致;

64.步骤五,步进电机24输出反转扭矩,该扭矩经丝杆6和丝杆螺母8传递至中板21,带动中板21沿光轴7向上滑动一个步距,成型面板22以及其底部附着的单层树脂基电磁波吸收体跟随中板21上移一个步距,成型腔内未固化的光敏树脂基磁流体流入单层树脂基电磁波吸收体与离型膜14的间隙内;

65.步骤六,再次进行步骤四的取向和固化操作,得到新一层的单层树脂基电磁波吸收体,该单层树脂基电磁波吸收体附着于上一层单层树脂基电磁波吸收体的底部;继续重复步骤四的操作,直至各单层树脂基电磁波吸收体构成的树脂基电磁波吸收体的总厚度达到预定值。

66.由于每次成型面抬升的高度都是可控的,因此可以通过设置特定的抬升次数来实现树脂基电磁波吸收体厚度的控制;进行树脂基电磁波吸收体的厚度设定时,应当综合考虑设备的精度、许用进给量以及树脂基电磁波吸收体的性能要求;在设备精度和稳定性允许的情况下,应当尽量使树脂基电磁波吸收体包含更多的单层树脂基电磁波吸收体,以获得更多的有效取向吸收带宽和层间界面,强化吸波效应;

67.步骤七,后处理,将已固化的树脂基电磁波吸收体继续置于紫外光下0.5

–

2小时,并用切削工具将其加工成测试或产品样本的形状或产品形状。

68.实施例1:

69.本实施例以bafe

12

o

19

/pani复合纳米片为吸波剂,通过可调角度的磁场对bafe

12

o

19

/pani复合纳米片进行磁取向,设计获得多取向的光敏树脂基多层复合的电磁波吸收体。具体制备方法包括以下步骤:

70.1、光敏树脂基磁流体的制备。

71.所述电磁波吸收材料为包覆聚苯胺(pani)壳层的六角钡铁氧体(bafe

12

o

19

)纳米片,具体通过下述方法制备获得:

72.1a、bafe

12

o

19

纳米片的制备

73.采用水热法制备bafe

12

o

19

纳米片。将0.487g六水合三氯化铁(fecl3·

6h2o)粉体和0.054g氯化钡(bacl2)粉体依次加入100ml烧杯中,并加入20ml蒸馏水,搅拌至均匀溶解;然后,加入沉淀剂2.86g氢氧化钠(naoh),继续保持300rpm的磁力搅拌速度30分钟,直至完全沉淀;将所得混合物转移至50ml的高温特氟龙内衬反应釜中,然后放入恒温干燥箱,以220℃反应8小时;冷却至室温后,使用用丙酮、蒸馏水和无水乙醇对搜集的样品各洗涤3次,干燥、研磨后得到bafe

12

o

19

纳米片。

74.1b、bafe

12

o

19

/pani复合纳米片的制备

75.采用原位聚合法制备bafe

12

o

19

/pani复合纳米片。向250ml烧杯中加入2g的bafe

12

o

19

粉体,并加入100ml蒸馏水、0.5ml质量分数为37%的盐酸、0.2ml质量浓度为1.02g/ml的苯胺单体(an),超声震荡均匀后转入两口烧瓶中并保持冰水浴的机械搅拌;向量取50ml蒸馏水的烧杯中滴加0.2ml质量分数为37%的盐酸和0.5g过硫酸铵(aps),超声波振荡15分钟后倒入两口烧瓶的分液漏斗并进行滴定,两口烧瓶中的混合液在冰水浴和搅拌条件下反应12小时;最终,经过丙酮、蒸馏水和无水乙醇多次洗涤,产品干燥后得到bafe

12

o

19

/pani复合纳米片。

76.由于bafe

12

o

19

微波频段的介电常数较低,在电磁波作用到材料表面时,无法达到较好的阻抗匹配效果,大大降低了微波损耗性能,因此必须提高材料的介电常数。pani是一种具有优良介电性能的聚合物,且合成方法简单,成本较低,因此获得了广泛的应用。本实例以各向异性二维结构的磁性bafe

12

o

19

纳米片并包覆pani壳层作为本发明的验证,在提高材料本征电磁损耗的基础上,通过磁取向拓宽吸收频宽。bafe

12

o

19

作为六角铁氧体,具备显著的磁晶各向异性,加之二维纳米片的形状各向异性,使其具有面内的易磁化方向。pani的包覆增强了bafe

12

o

19

纳米片二维平面的界面介电偶极阵列。复合纳米片在磁场下的角度控制,可通过易磁化方向的转动带动电磁偶极与电磁波矢量形成不同的角度,影响其在交变场下的转动极化能力,进而影响不同频段的电磁损耗。

77.1c、磁流体的分散

78.将bafe

12

o

19

/pani复合纳米片1g加入1.5ml光敏树脂中并搅拌均匀,随后加入1ml乙醇作为稀释剂,超声处理15分钟,直至纳米片完全分散均匀,得到该材料的光敏树脂基磁流体。本实例中的光敏树脂为环氧丙烯酸树脂,其浓度为0.4g/ml。

79.2、光敏树脂基磁流体的分层取向和固化

80.将光敏树脂基磁流体倒入料槽,在磁体支架上0

°

(磁场方向与水平面的夹角为0

°

)放置磁体对倒入料槽的光敏树脂基流体进行磁取向。经紫外光照射,料槽底部离型膜与成型面之间的光敏树脂基磁流体固化,并固定了其中晶粒的取向;随后抬升成型面,固化后的一层电磁波吸收体随成型面上升,光敏树脂基磁流体又进入已固化的吸收体和离型膜之间的空隙,磁体保持0

°

位置再次进行取向和固化操作,得到第二层吸收体。以此类推,保持磁体0

°

位置,重复取向和固化操作,得到第三、四层吸收体;将整个吸波体从成型面上取下,即得到0

°

取向的样品。

81.将磁体位置顺序调整为90

°

/90

°

/90

°

/90

°

,并重复上述操作,即得到90

°

取向的样品。

82.作为对比,不在磁体支架上放置取向所用磁体,并重复上述操作,即得到未取向的样品。

83.3、后处理

84.将已固化完成的分层磁取向光敏树脂基电磁波吸收体继续置于紫外光下辐照1小时,并将样品加工成符合同轴法测试的环形形状。

85.4、性能测定

86.利用同轴法测试样品在1

–

18ghz的电磁性能。其中,θ是取向后的易磁化轴与水平面的夹角,ε

′

和ε

″

分别为材料介电常数的实部和虚部,μ

′

和μ

″

分别为磁导率的实部和虚部,rl是反射损耗。

87.实施例2:

88.本实施例以bafe

12

o

19

/石墨烯(rgo)复合纳米片为吸波剂,通过可调角度的磁场对bafe

12

o

19

/rgo复合纳米片进行磁取向,设计获得多取向的光敏树脂基多层复合的电磁波吸收体。具体制备方法包括以下步骤:

89.1、光敏树脂基磁流体的制备。

90.所述电磁波吸收材料为包覆还原氧化石墨烯(rgo)的六角钡铁氧体(bafe

12

o

19

)纳米片,具体通过下述方法制备获得:

91.1a、bafe

12

o

19

纳米片的制备

92.采用水热法制备bafe

12

o

19

纳米片。将0.487g六水合三氯化铁(fecl3·

6h2o)粉体和0.054g氯化钡(bacl2)粉体依次加入100ml烧杯中,并加入20ml蒸馏水,搅拌至均匀溶解;然后,加入沉淀剂2.86g氢氧化钠(naoh),继续保持300rpm的磁力搅拌速度30分钟,直至完全沉淀;将所得混合物转移至50ml的高温特氟龙内衬反应釜中,然后放入恒温干燥箱,以220℃反应8小时;冷却至室温后,使用用丙酮、蒸馏水和无水乙醇对搜集的样品各洗涤3次,干燥、研磨后得到bafe

12

o

19

纳米片。

93.1b、bafe

12

o

19

/rgo复合纳米片的制备

94.称取1a步骤制备的bafe

12

o

19

纳米片0.1g和rgo粉末0.005g,用移液管移取30g光敏树脂于一次性烧杯中,将bafe

12

o

19

纳米片和rgo粉末分别加入光敏树脂中,并超声搅拌5分钟,形成均匀的bafe

12

o

19

/rgo分散液;之后将装有分散液的一次性烧杯用铝箔包裹,避光保存。

95.与单层结构吸收体相比,电磁波在多层结构中的多重反射将明显增强,即多层界面间路径上的电磁损耗也会急剧增加。进一步地,若将低维各向异性材料与多层设计的优点结合起来,通过对每层的材料取向及层间匹配进行设计,可以有效延长电磁波损耗路径及拓宽吸收频带。可以通过每层材料取向的调节,获得某特定频段内优势性能的电磁波吸收体,通过逐层的阻抗设计来达到更好的入射阻抗匹配和层间反射,利用其每层纳米片取向特点构建有效的多重反射和吸收机制,进而影响全频段的电磁损耗和有效吸收频带。

96.1c、磁流体的分散

97.将bafe

12

o

19

/rgo复合纳米片1g加入1.5ml光敏树脂中并搅拌均匀,随后加入1ml乙醇作为稀释剂,超声处理15分钟,直至纳米片完全分散均匀,得到该材料的光敏树脂基磁流体。本实例中的光敏树脂为环氧丙烯酸树脂,其浓度为0.4g/ml。

98.2、光敏树脂基磁流体电磁波吸收体的分层取向和固化。

99.将光敏树脂基磁流体倒入料槽,在磁体支架上0

°

(磁场方向与水平面的夹角为0

°

)放置磁体对倒入料槽的光敏树脂基流体进行磁取向。经紫外光照射,料槽底部离型膜与成

型面之间的光敏树脂基磁流体固化,并固定了其中晶粒的取向;随后抬升成型面,固化后的一层电磁波吸收体随成型面上升,光敏树脂基磁流体又进入已固化的吸收体和离型膜之间的空隙,磁体保持0

°

位置再次进行取向和固化操作,得到第二层吸收体。以此类推,保持磁体0

°

位置,重复取向和固化操作,得到第三、四层吸收体;将整个吸波体从成型面上取下,即得到0

°

取向的样品。

100.将磁体位置顺序调整为90

°

/90

°

/90

°

/90

°

,并重复上述操作,即得到90

°

取向的样品。

101.将磁体位置顺序调整为45

°

/45

°

/45

°

/45

°

,并重复上述操作,即得到45

°

取向的样品。

102.将磁体位置顺序调整为0

°

/90

°

/90

°

/0

°

,并重复上述操作,即得到0/90/90/0

°

取向的样品。

103.将磁体位置顺序调整为0

°

/45

°

/0

°

/45

°

,并重复上述操作,即得到0/45/0/45

°

取向的样品。

104.作为对比,不在磁体支架上放置取向所用磁体,并重复上述操作,即得到未取向的样品。

105.3、后处理

106.将已固化完成的分层磁取向光敏树脂基电磁波吸收体继续置于紫外光下辐照1小时,并将样品加工成符合同轴法测试的环形形状。

107.4、性能测定

108.利用同轴法测试样品在1

–

18ghz的电磁性能。其中,θ是取向后的易磁化轴与水平面的夹角,ε

′

和ε

″

分别为材料介电常数的实部和虚部,μ

′

和μ

″

分别为磁导率的实部和虚部,rl是反射损耗。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。