1.本发明涉及一种根据权利要求1的前序部分所述的、车辆中的设备支承装置。

背景技术:

2.车辆的动力设备、例如内燃机或电机通常在车辆的发动机舱中经由减振的设备支承件例如以三点或四点支承的形式被支承在车身的承载结构、例如车桥托架或者副车架处。

3.在该类型的设备支承装置中,动力设备经由设备支承件被连结在车身侧的支承件支架处。设备支承件实现为具有套管状的支承芯的橡胶金属支承件,支承芯借助于被引导穿过该套管状的支承芯的支承栓与车身侧的支承件支架螺旋连接。设备壳体具有支承件接纳部,设备支承件被装入(尤其是压入)该支承件接纳部中。

4.在现有技术中,相对于壳体固定的支承件接纳部实现为在轴向上在两侧敞开的支承孔,该支承孔具有空心圆柱形的接纳腔,设备支承件被压入接纳腔中。相对于壳体固定的设备支承件在支承件支架处的连结可如下来实现:支承件支架可具有两个支架翼片,支架翼片定位在设备支承件的套管状的支承芯的轴向两侧。两个支架翼片和布置在其间的支承芯借助于支承栓彼此螺旋连接以构成轴向压紧复合件。支承栓以其螺栓杆延伸穿过套管状的支承芯,其中,两个支架翼片和套管状的支承芯在轴向上被夹紧在支承栓的螺栓头与螺母之间,该螺母与螺栓杆螺旋连接。

5.在上述现有技术中,设备支承件在支承件支架处的连结不仅与结构空间成本而且与构件成本相联系。此外,在轴向上在两侧需要至设备支承件的工具入口,以便能安装或拆卸动力设备。

6.由de 10 2013 007 976a1已知一种用于机动车的副车架。由de 199 09 945c1已知一种用于机动车的副车架。由de 10 2012 012 327a1已知电机单元在机动车的发动机舱中的一种布置。

技术实现要素:

7.本发明的目的是,提供一种用于动力设备/动力总成的设备支承装置/总成支承装置,其中,该设备支承装置相比现有技术能以降低的结构空间成本和/或以降低的构件需求实现比现有技术更大数量的自由度。

8.该目的通过权利要求1的特征来实现。本发明的优选的改进方案在从属权利要求中被公开。

9.根据权利要求1的特征部分,壳体侧的支承件接纳部不是实现为在轴向两侧敞开的支承孔,而是实现为单侧敞开的支承杯,更确切地说具有封闭的支承件底部,柱形环绕的周壁从该支承件底部耸起/延伸出。构造成支承杯的相对壳体固定的支承件接纳部提供了用于装入、尤其是压入设备支承件/总成支承件的仅单侧的装配入口。

10.在第一种技术实现方案中,设备支承件在支承件支架处的连结可如下实现:设备

支承件的套管状的支承芯可具有内螺纹,支承栓与该内螺纹旋拧在一起。在该情况中螺母可被省去,以实现与设备支承件的螺旋连接。支承栓可具有螺栓头和可与支承芯的内螺纹进行螺纹接合的螺栓杆。螺栓杆可带有孔隙地被引导穿过支承件支架的螺纹孔,而螺栓头可支撑在支承件支架螺纹孔的与设备支承件背对的开口边缘区域上。在该情况中,支承件支架能以其开口边缘区域夹紧在螺栓头与套管状的支承芯的(面对支承件支架的)端面之间。

11.有鉴于支承栓的可无瑕疵地实施的拧入或拧出过程,优选的是,套管状的支承芯配设有防扭转装置。借助于防扭转装置,套管状的支承芯在支承栓拧入或拧出时可不能相对转动地被紧固。防扭转装置可例如构造在支承芯与支承件支架之间或备选地构造在支承芯与设备壳体/总成壳体之间,尤其构造成彼此啮合的形锁合轮廓。

12.为了容易地将动力设备安装到车辆发动机舱中或从车辆发动机舱中拆出,优选的是,支承件支架至少两件式地实施。示例性地,支承件支架可具有适配件和相对车身固定的基体。适配件能可拆松地、尤其以螺纹连接安装在基体处。优选的是,在适配件处不仅构造有供螺栓杆穿过的支承件支架螺纹孔,而且构造有支承件支架开口边缘,支承栓的螺栓头可支撑在该支承件支架开口边缘处。与之相比,在基体处可既不构造支承件支架螺纹孔也不构造支承件支架开口边缘区域。

13.在该情况中,基体可由固体实心材料制成,其可设计为不带有用于支承栓的螺纹孔。作为其替代,在基体中仅设置有较小直径的螺纹孔,以便将适配件旋拧到基体处。

14.适配件可在接合平面处与支承件支架的基体相贴靠。示例性地,接合平面可作为竖直平面在车辆竖向上延伸。在该情况中,接合平面垂直于支承栓的螺纹轴线,该螺纹轴线例如在车辆纵向上和/或在车辆横向上定向。适配件能利用一个或多个螺纹连接件与基体旋拧在一起。其螺纹轴线可优选(有鉴于稳定的连结)轴平行于或垂直于支承栓螺纹轴线。

15.在一种具体的实施形式中,适配件可以是碗形的廓型件,更确切地说具有开口边缘区域作为廓型底部,环绕的廓型壁由该开口边缘区域耸起,该廓型壁径向向外过渡到环形法兰中。在该情况中,适配件能以其环形法兰被旋拧在基体处,更确切地说用以构成在适配件的廓型底部与接合平面之间的螺栓头结构空间。适配件的环形法兰借助于螺纹连接件可被连结在支承件支架的基体处,该螺纹连接件的螺纹轴线轴平行于支承栓螺纹轴线延伸以及围绕该支承栓螺纹轴线分布在周缘。

16.在本发明的第二技术实现方案中,支承栓的螺栓头可不再被定位在支承杯之外,而是作为其替代被定位在相对壳体固定的支承杯内,更确切地说定位在位于壳体侧的支承杯的支承件底部与套管状的支承芯的面对支承件底部的端面之间的结构空间中。在该情况中,邻接螺栓头的螺栓杆以具有孔隙的方式被引导穿过套管状的支承芯,其中,支承芯无须具有内螺纹。带有孔隙地被引导穿过套管状支承芯的支承栓能以其伸出支承芯的螺栓尖部与支承件支架的内螺纹孔进行螺纹接合。以该方式得到轴向压紧复合件,在该轴向压紧复合件中,支承芯被夹紧在螺栓头与支承件支架的内螺纹孔的开口边缘区域之间。

17.为了确保容易地将动力设备安装到车辆发动机舱中或从车辆发动机舱中拆出,优选的是,上述支承件支架总的来说三件式地构建,更确切地说由基体、适配件和额外的夹紧件构成,其功能稍后进行描述。适配件可在平行于支承栓螺纹轴线的接合平面中(尤其以螺纹连接)被连结在基体处。在该情况中,接合平面可在水平平面中延伸,该水平平面由车辆

纵向和车辆横向来限定。适配件可借助于螺纹连接件被夹紧在夹紧件与相对于车身固定的基体之间。对于简单的工具入口而言优选的是,螺纹连接件的螺纹轴线垂直于支承栓螺纹轴线。

附图说明

18.下面借助附图描述两个实施例。

19.其中:

20.图1示出了根据第一实施例的设备支承装置;

21.图2和3分别示出图解说明设备支承装置的组装过程的视图;

22.图4至7分别示出根据第二实施例的与图1至3相当的视图。

具体实施方式

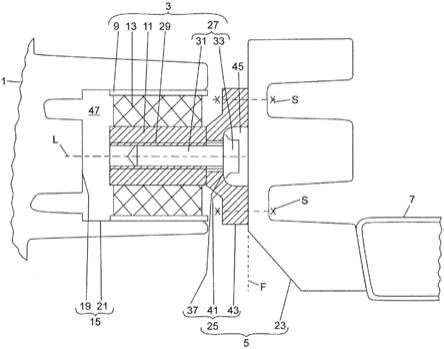

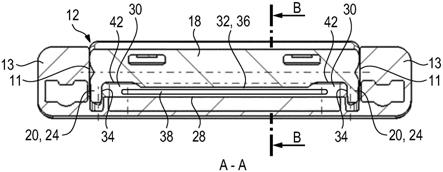

23.在图1中示出了设备支承装置,其中,动力设备以其设备壳体1经由被构造成橡胶金属支承件的设备支承件3装配在车身侧的支承件支架5处。支承件支架5在图1中被固定在所显示的副车架7处。副车架7又被连结在车辆的未显示的车身处。设备支承件3具有相对壳体固定的径向外部的支承套管9和作为车身侧的支承部件的、径向内部的套管状的支承芯11。在径向内部的支承芯11与径向外部的支承套管之间硫化有弹性体体部13。在图1中,设备支承件3的外部支承套管9被压入到在设备壳体1处材料统一且一件式构造的支承杯15中。旋转对称地围绕支承件轴线l构造的支承杯15具有空心圆柱形的接纳腔17(图2),该接纳腔由封闭的支承件底部19和从该支承件底部耸起的圆柱形环绕的周壁21来界定。

24.在图1中,支承件支架5是两件式的,更确切地说具有连结在副车架7处的基体23和适配件25。支承件支架5在设备支承件3处的连结根据图1借助于支承栓27来实现,该支承栓将支承件支架5拧紧在设备支承件3处。为此,支承栓27与套管状的支承芯11的内螺纹29进行螺纹接合。

25.支承栓27在图1中具有与支承芯11的内螺纹29处在螺纹接合中的螺栓杆31和螺栓头33。螺栓杆31在图1中带有孔隙地被引导穿过适配件25的螺纹孔35(图2),而螺栓头33支撑在适配件25的螺纹孔35的与设备支承件3背对的开口边缘区域37上。因此,支承件支架5以其开口边缘区域37被支撑在螺栓头33与套管状的支承芯11的端面39之间。

26.如由图1进一步得悉的那样,适配件35是碗形的廓型件,更确切地说具有开口边缘区域37作为廓型底部,环绕的廓型壁41从该廓型底部耸起。环绕的廓型壁41径向向外过渡到环形法兰43中,该环形法兰在图1中在竖直的接合平面f中贴靠基体23。在图1中,接合平面f被定位成垂直于支承件轴线l。适配件25以其环形法兰43经由螺纹连接件s被拧紧在基体23处。该螺纹连接件s的螺纹轴线在图1中轴平行于支承栓的螺纹轴线l。此外,螺纹连接件s以周缘分布的方式定位在适配件25的环形法兰43处。在图1中,在接合平面f与适配件25的廓型底部(即开口边缘区域37)之间提供了结构空间45,螺栓头33定位在其中。

27.接着,借助图2和图3描述在图1中所显示的设备支承装置的组装过程:首先,将设备支承件3压入到设备壳体1的支承杯5中(图2)。接着,通过将支承栓27拧入到套管状的支承芯11的内螺纹29中,将适配件25夹紧在设备支承件3处(图3)。在压入过程之后,使动力设备关于支承件支架的基体23定位成,使得适配件25可被拧紧在支承件支架的基体23处。

28.在图4中显示了第二实施例,其中支承栓27的螺栓头33不再被定位在相对壳体固定的支承杯15外,而是布置在位于支承件底部19与套管状的支承芯11的面对该支承件底部的端面之间的结构空间47中。螺栓杆31在图4中带有孔隙地被引导穿过套管状的支承芯11。与第一实施例相比,在图4中套管状的支承芯11不具有内螺纹29。

29.如由图4进一步得悉的那样,支承栓27以其突出于套管状的支承芯11的螺栓尖部与支承件支架5的适配件25的内螺纹孔51螺纹接合。由此得出轴向压紧复合件,其中套管状的支承芯11被夹紧在螺栓头33与支承件支架11的适配件25的内螺纹孔51的开口边缘区域53之间。

30.在图4中,支承件支架11总的来说三件式地构建,更确切地说具有基体23、适配件25和额外的夹紧件55,基体、适配件和额外的夹紧件全都经由水平的接合平面f彼此连接。因此,适配件25在图4中在与支承栓螺纹轴线l平行的接合平面f中(借助于螺纹连接件s)连结在基体23处。如上面所提及的那样,各个接合平面f是水平平面,其由车辆纵向x和车辆横向y来限定。适配件25在图4中借助于螺纹连接件s被夹紧在基体23与夹紧件55之间。螺纹连接件s的螺纹轴线在图4中垂直于支承栓螺纹轴线l。

31.随后,借助图5至图7描述了在图4中所示的设备支承装置的组装过程:因此首先将支承栓27松动地穿过设备支承件3(图5)。接着,将设备支承件3压入到壳体侧的支承杯15的空心圆柱形的接纳腔17中(图5)。在紧接着的过程步骤中,将适配件25(独立于支承件支架5的基体23和夹紧件55地)与支承栓27的突出于设备支承件3的螺栓尖部旋拧在一起(图6)。由此得出在图6中所示的轴向压紧复合件,其中套管状的支承芯11夹紧在螺栓头33与适配件25的内螺纹孔51的开口边缘区域53(图6)之间。在下一过程步骤中,借助于螺纹连接件s(图4)将适配件25夹紧在支承件支架5的基体23与夹紧件55之间。

32.附图标记列表:

33.1 设备壳体

34.3 设备支承件

35.5 支承件支架

36.7 副车架

37.9 外套管

38.11 支承芯

39.13 弹性体体部

40.15 支承杯

41.17 空心圆柱形的接纳腔

42.19 支承件底部

43.21 周壁

44.23 基体

45.25 适配件

46.27 支承栓

47.29 内螺纹

48.31 螺栓杆

49.33 螺栓头

50.35 螺纹孔

51.37 开口边缘区域

52.39 支承芯的端面

53.41 廓型壁

54.43 环形法兰

55.45 结构空间

56.47 结构空间

57.49 支承芯的端面

58.51 内螺纹孔

59.53 开口边缘区域

60.55 夹紧件

61.f 接合平面

62.s 螺纹连接件

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。