1.本发明实施例涉及发电控制领域,具体而言,涉及一种流化床发电机组的协调控制方法及系统。

背景技术:

2.火电机组自动发电控制(automatic generation control,简称为agc)投运的前提是机炉协调控制系统的投入和稳定。

3.当前,协调控制系统优化方法有两种,分别是:智能鲁棒协调优化控制系统和协调控制系统优化外挂平台。智能鲁棒协调优化控制系统主要采用的技术有智能前馈技术、鲁棒控制技术、改进的英热单位(british thermal unit,简称为btu)校正技术、先进建模技术和先进软测量技术。协调控制系统优化外挂平台主要采用的技术需要每台机组各增加一套“协调控制系统优化外挂平台”,在分布式控制系统(distributed control system,简称为dcs)控制逻辑优化的基础上做进一步的机组agc负荷响应性能提升。

4.然而,现阶段火电机组仍然较难实现机炉协调控制。除控制面广、涉及的工艺系统和设备多等原因外,其主要问题在于汽机和锅炉是两个动态特性差异很大的控制对象,电网的快速调峰要求和煤质特性差给机组调节性能和运行操作带来了很大的影响,例如,各发电公司普遍面临如何快速对机组汽壁温和汽压进行控制等问题。

5.对于汽轮机主控制器而言,相关技术中机主控常采用常规比例积分微分(proportional integral derivative,简称为pid)闭环反馈控制加负荷指令前馈控制方案,且相关技术以闭环反馈调节为主,前馈控制作用较弱。这种控制方案在高低负荷下阀门增益差别较大,且多个高调阀重叠度不合理。由于该方案很容易导致阀门出现非线性的状态,因而,在pid参数强时,该方案容易出现局部负荷

‑

压力工作点振荡的情况,在pid参数弱时,该方案的agc及一次调频性能指标较差。

6.对于锅炉主控制器而言,相关技术中炉主控常采用常规直接能量平衡(direct energy balance,简称为deb)闭环反馈控制方案。该方案并没有作变参数控制,因此参数设置偏弱。这种控制方案的缺点是不适应滑压运行。当汽轮机高调阀开度大时,deb计算的阀门开度同实际开度存在较大差异。同时,deb方案未考虑锅炉蓄热系数变参数特性,往往出现变负荷工况下积分调节作用弱而稳定负荷工况下积分振荡的情况。

7.再者,相关技术中负荷指令前馈回路常采用常规负荷指令静态前馈加一阶微分动态前馈的控制方案。负荷指令静态前馈量接近100%,一阶微分动态前馈量大致在20%左右。这种控制方案的大幅单向变负荷时间动态前馈量不足,小幅正反向变负荷时前馈量又过大,容易造成燃料量大幅摆动。

8.另外,相关技术中的机炉协调控制系统的一次风量、二次风量及氧量控制的动态修正不足,不能依据燃料量的变化进行动态实时修正和预测控制,以至于过调现象严重。同时,床温校正未考虑与上下二次风比控制的解耦关系及非线性关系。燃料主控回路也仅仅采用传统的pid闭环控制,给煤机数量往往有误差。

9.针对相关技术中流化床发电机组难以灵活跟踪agc指令的问题,目前尚未提出有效的解决方案。

技术实现要素:

10.本发明实施例提供了一种流化床发电机组的协调控制方法及系统,以至少解决相关技术中流化床发电机组难以灵活跟踪agc指令的问题。

11.根据本发明的一个实施例,提供了一种流化床发电机组的协调控制方法,包括:(1)设定机组压力新设定值,并获取分布式控制平台dcs的压力参数、机组实际负荷、负荷指令参数、锅炉主控指令、汽机主指令和自动发电控制agc指令;(2)根据所述负荷指令参数和所述agc指令得到炉主控前馈信号和机主控前馈信号,并根据所述机组压力新设定值、所述agc指令和所述压力参数得到直接能量平衡deb偏差;(3)将所述deb偏差和所述锅炉主控指令输入到第一比例积分微分pid进行比较处理,并将第一pid的处理结果与所述炉主控前馈信号相加,得到炉主控输出指令;(4)根据所述炉主控输出指令对锅炉进行负荷控制,并获取负荷控制前后的主汽压力,得到主汽压力偏差;(5)将所述主汽压力偏差经折线校正后与所述agc指令、所述机主控前馈信号相加,并将所述机组实际负荷与相加结果的差值经过折线校正后得到第一机组负荷偏差;(6)将所述第一机组负荷偏差和所述汽机主指令输入到第二pid进行比较处理,得到机主控输出指令;(7)根据所述机主控输出指令调节汽机进气门的开度,对所述dcs的所述压力参数进行调节;(8)重复步骤(2)至步骤(7),对所述流化床进行协调控制。

12.在一个示例性实施例中,设定机组压力新设定值,可以包括:将机组原压力设定值进行速率幅度限制及二阶惯性滤波,得到所述机组压力新设定值。

13.在一个示例性实施例中,根据所述负荷指令参数和所述agc指令得到炉主控前馈信号和机主控前馈信号,可以包括:对所述机组原压力设定值进行微分计算,并对微分计算结果进行折线校正和速率限制,得到第一前馈信号;获取所述负荷指令参数中的目标负荷指令;根据负荷升降速率对经过幅度限制及二阶惯性滤波后的所述agc指令进行速率限制,得到滤波后的agc指令;将经过幅度限制后的所述agc指令与经过速率限制后的所述目标负荷指令的差值进行折线校正及惯性滤波,得到负荷指令差值;将经过微分计算后的所述滤波后的agc指令与经过折线校正后的所述负荷指令差值的乘积与所述负荷指令差值进行相加,将相加结果与经过折线校正后的所述滤波后的agc指令进行相加,经过折线计算后得到第二前馈信号;根据所述第一前馈信号和所述第二前馈信号得到所述炉主控前馈信号。

14.在一个示例性实施例中,根据所述负荷指令参数和所述agc指令得到炉主控前馈信号和机主控前馈信号,可以包括:获取所述dcs的变负荷速率和所述负荷指令参数中的实际负荷指令;当所述变负荷速率大于预定速率时,对经过速率限制后的所述实际负荷指令与经过幅度限制后的所述agc指令进行三角波调节,并将三角波调节结果进行折线校正与速率限制,得到所述机主控前馈信号。

15.在一个示例性实施例中,根据所述机组压力新设定值、所述agc指令和所述压力参数得到直接能量平衡deb偏差,可以包括:根据所述机组压力新设定值和所述压力参数得到deb定值信号,并根据所述agc指令和所述压力参数得到deb反馈信号;将所述deb定值信号与所述deb反馈信号的差值经过蓄热系数修正后得到所述deb偏差。

16.在一个示例性实施例中,将所述deb偏差和所述锅炉主控指令输入到第一比例积分微分pid进行比较处理,并将第一pid的处理结果与所述炉主控前馈信号相加,得到炉主控输出指令,可以包括:将所述deb偏差和所述锅炉主控指令输入到第一比例积分微分pid进行比较处理;根据所述agc指令和所述锅炉主控指令对二次风改进行修正,得到二次风变频指令;根据所述二次风变频指令与所述agc指令对第一pid的处理结果与所述炉主控前馈信号相加得到的结果进行速率限制,得到所述炉主控输出指令。

17.在一个示例性实施例中,将所述第一机组负荷偏差和所述汽机主指令输入到第二pid进行比较处理,得到机主控输出指令,可以包括:根据所述机组原压力设定值进行一次调频,并将所述一次调频结果叠加至所述agc指令中,得到经过一次调频的机组给定负荷;根据经过幅度限制后的所述agc指令与经过一次调频的机组给定负荷得到第二机组负荷偏差;根据所述第二机组负荷偏差对所述汽机主指令进行修正,得到经过修正后的汽机主指令;将所述第一机组负荷偏差和所述修正后的汽机主指令输入到第二pid进行比较处理,并将所述比较处理结果与所述第二机组负荷偏差相加,得到机主控输出指令。

18.根据本发明的另一个实施例,提供了一种流化床发电机组的协调控制系统,包括:设定及获取模块,用于设定机组压力新设定值,并获取分布式控制平台dcs的压力参数、机组实际负荷、负荷指令参数、锅炉主控指令、汽机主指令和自动发电控制agc指令;前馈信号及deb偏差得到模块,用于根据所述负荷指令参数和所述agc指令得到炉主控前馈信号和机主控前馈信号,并根据所述机组压力新设定值、所述agc指令和所述压力参数得到直接能量平衡deb偏差;炉主控输出指令得到模块,用于将所述deb偏差和所述锅炉主控指令输入到第一比例积分微分pid进行比较处理,并将第一pid的处理结果与所述炉主控前馈信号相加,得到炉主控输出指令;负荷控制模块,用于根据所述炉主控输出指令对锅炉进行负荷控制,并获取负荷控制前后的主汽压力,得到主汽压力偏差;第一机组负荷偏差得到模块,用于将所述主汽压力偏差经折线校正后与所述agc指令、所述机主控前馈信号相加,并将所述机组实际负荷与相加结果的差值经过折线校正后得到第一机组负荷偏差;机主控输出指令得到模块,用于将所述第一机组负荷偏差和所述汽机主指令输入到第二pid进行比较处理,得到机主控输出指令;调节模块,用于根据所述机主控输出指令调节汽机进气门的开度,对所述dcs的所述压力参数进行调节。

19.根据本发明的又一个实施例,还提供了一种计算机可读存储介质,所述计算机可读存储介质中存储有计算机程序,其中,所述计算机程序被设置为运行时执行上述任一项方法实施例中的步骤。

20.根据本发明的又一个实施例,还提供了一种电子装置,包括存储器和处理器,所述存储器中存储有计算机程序,所述处理器被设置为运行所述计算机程序以执行上述任一项方法实施例中的步骤。

21.通过本发明的上述实施例,由于引入deb偏差对炉主控输出指令进行修正,并通过修正后的炉主控输出指令对机主控输出指令进行修正,从而解决相关技术中流化床发电机组难以灵活跟踪agc指令的问题,可以更灵活地对锅炉的燃料量、送风量或给水量进行负荷控制,并可以实时调节汽机进气门的开度,达到提升机组调节性能的效果。

附图说明

22.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

23.图1是本发明实施例的一种流化床发电机组的协调控制方法的计算机终端的硬件结构框图;

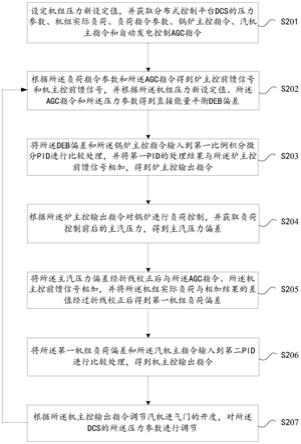

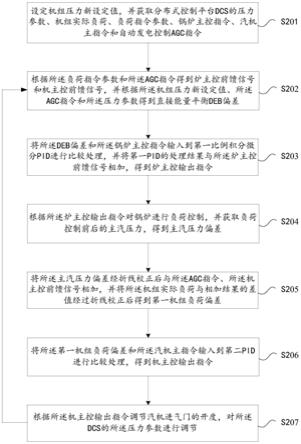

24.图2是根据本发明实施例的流化床发电机组的协调控制方法的流程图;

25.图3是根据本发明实施例的流化床发电机组的协调控制系统的结构框图;

26.图4是根据本发明可选实施例的新系统的投退控制的逻辑示意图;

27.图5是根据本发明可选实施例的炉主控的第一新增逻辑的逻辑示意图;

28.图6是根据本发明可选实施例的炉主控的第二新增逻辑的逻辑示意图;

29.图7是根据本发明可选实施例的炉主控的第三新增逻辑的逻辑示意图;

30.图8是根据本发明可选实施例的炉主控的修改逻辑的逻辑示意图;

31.图9是根据本发明可选实施例的机主控前馈的新增逻辑的逻辑示意图;

32.图10是根据本发明可选实施例的机主控的新增逻辑的逻辑示意图;

33.图11是根据本发明可选实施例的机主控的修改逻辑的逻辑示意图;

34.图12是根据本发明可选实施例的一次调频的修改逻辑的逻辑示意图;

35.图13是根据本发明可选实施例的一次风量的修改逻辑的逻辑示意图;

36.图14是根据本发明可选实施例的二次风量的修改逻辑的逻辑示意图;

37.图15是根据本发明可选实施例的分布式控制系统的调试方法的流程图。

具体实施方式

38.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

39.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”和他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

40.为了更好的理解本发明实施例和可选实施例的技术方案,以下对本发明实施例和可选实施例中可能出现的应用场景进行说明,但不用于限定以下场景的应用。

41.本技术实施例中所提供的方法实施例可以在移动终端、计算机终端或者类似的运算装置中执行。以运行在计算机终端上为例,图1是本发明实施例的一种流化床发电机组的协调控制方法的计算机终端的硬件结构框图。如图1所示,计算机终端可以包括一个或多个(图1中仅示出一个)处理器102(处理器102可以包括但不限于微处理器mcu或可编程逻辑器

件fpga等的处理装置)和用于存储数据的存储器104,其中,上述计算机终端还可以包括用于通信功能的传输设备106和输入输出设备108。本领域普通技术人员可以理解,图1所示的结构仅为示意,其并不对上述计算机终端的结构造成限定。例如,计算机终端还可包括比图1中所示更多或者更少的组件,或者具有与图1所示不同的配置。

42.存储器104可用于存储计算机程序,例如,应用软件的软件程序和模块,如本发明实施例中的流化床发电机组的协调控制方法对应的计算机程序,处理器102通过运行存储在存储器104内的计算机程序,从而执行各种功能应用和数据处理,即实现上述的方法。存储器104可包括高速随机存储器,还可包括非易失性存储器,如一个或者多个磁性存储装置、闪存、或者其他非易失性固态存储器。在一些实例中,存储器104可进一步包括相对于处理器102远程设置的存储器,这些远程存储器可以通过网络连接至计算机终端。上述网络的实例包括但不限于互联网、企业内部网、局域网、移动通信网及其组合。

43.传输装置106用于经由一个网络接收或者发送数据。上述的网络具体实例可包括计算机终端的通信供应商提供的无线网络。在一个实例中,传输装置106包括一个网络适配器(network interface controller,简称为nic),其可通过基站与其他网络设备相连从而可与互联网进行通讯。在一个实例中,传输装置106可以为射频(radio frequency,简称为rf)模块,其用于通过无线方式与互联网进行通讯。

44.在本实施例中,机组包括汽轮机和锅炉。

45.在本实施例中提供了一种可以运行于上述计算机终端的流化床发电机组的协调控制方法,图2是根据本发明实施例的流化床发电机组的协调控制方法的流程图,如图2所示,该流程包括如下步骤:

46.步骤s201,设定机组压力新设定值,并获取分布式控制平台dcs的压力参数、机组实际负荷、负荷指令参数、锅炉主控指令、汽机主指令和自动发电控制agc指令。

47.在本实施例中,步骤s201可以包括:将机组原压力设定值进行速率幅度限制及二阶惯性滤波,得到所述机组压力新设定值。

48.在本实施例的步骤s201中,具体而言,压力参数可以包括机前压力、一级压力、气泡压力之一。负荷指令参数可以包括目标负荷指令、实际负荷指令、数字电液(digital electro

‑

hydraulic,简称为deh)负荷指令之一。agc指令在不同情景下可以包括agc负荷指令与负荷指令。

49.步骤s202,根据所述负荷指令参数和所述agc指令得到炉主控前馈信号和机主控前馈信号,并根据所述机组压力新设定值、所述agc指令和所述压力参数得到直接能量平衡deb偏差。

50.在本实施例中,步骤s202可以包括:对所述机组原压力设定值进行微分计算,并对微分计算结果进行折线校正和速率限制,得到第一前馈信号;获取所述负荷指令参数中的目标负荷指令;根据负荷升降速率对经过幅度限制及二阶惯性滤波后的所述agc指令进行速率限制,得到滤波后的agc指令;将经过幅度限制后的所述agc指令与经过速率限制后的所述目标负荷指令的差值进行折线校正及惯性滤波,得到负荷指令差值;将经过微分计算后的所述滤波后的agc指令与经过折线校正后的所述负荷指令差值的乘积与所述负荷指令差值进行相加,将相加结果与经过折线校正后的所述滤波后的agc指令进行相加,经过折线计算后得到第二前馈信号;根据所述第一前馈信号和所述第二前馈信号得到所述炉主控前

馈信号。

51.在本实施例的步骤s202中,具体而言,可以仅根据第一前馈信号和第二前馈信号得到炉主控前馈信号。也可以根据第一前馈信号、第二前馈信号、画面输入值和机侧主汽压力得到炉主控前馈信号。本实施例并不对此作出限定。进一步具体而言,可以将画面输入值进行微分运算,经过取绝对值及限幅、延时操作并将其进行非逻辑操作,当操作后结果不为0时,输出画面输入值。并将机侧主汽压力进行微分运算及折线校正,再将校正后的输出值与经过折线校正的机侧主汽压力相乘,经过限速限幅操作后输出结果。将该结果与输出的画面输入值、第一前馈信号和第二前馈信号相加,最终得到炉主控前馈信号。

52.在本实施例的步骤s202中,具体而言,炉主控前馈信号可以包括负荷指令动态前馈和负荷前馈指令。其中,负荷指令动态前馈由第一前馈信号和第二前馈信号得到,负荷前馈指令是将限速后的负荷指令经过惯性滤波及折线校正,并将计算结果与负荷指令动态前馈相加而得到的。惯性滤波可以防止限速后的负荷指令突变,折线校正可以给限速后的负荷指令添加增加值。

53.在本实施例中,步骤s202可以包括:获取所述dcs的变负荷速率和所述负荷指令参数中的实际负荷指令;当所述变负荷速率大于预定速率时,对经过速率限制后的所述实际负荷指令与经过幅度限制后的所述agc指令进行三角波调节,并将三角波调节结果进行折线校正与速率限制,得到所述机主控前馈信号。

54.在本实施例中,步骤s202可以包括:根据所述机组压力新设定值和所述压力参数得到deb定值信号,并根据所述agc指令和所述压力参数得到deb反馈信号;将所述deb定值信号与所述deb反馈信号的差值经过蓄热系数修正后得到所述deb偏差。

55.在本实施例的步骤s202中,具体而言,deb定值信号是可以根据机组压力新设定值、机前压力和一级压力得到的,deb反馈信号是可以根据滤波后的agc指令、一级压力和气泡压力得到的。

56.在本实施例的步骤s202中,具体而言,蓄热系数手动可调。

57.步骤s203,将所述deb偏差和所述锅炉主控指令输入到第一比例积分微分pid进行比较处理,并将第一pid的处理结果与所述炉主控前馈信号相加,得到炉主控输出指令。

58.在本实施例的步骤s203中,具体而言,在第一比例积分微分pid中进行比较的两方,一方是deb偏差,另一方可以是经过减去“pid微分、deb偏差的微分相乘并经过折线校正后的输出值与负荷前馈指令的和”的锅炉主控指令。得到炉主控输出指令的步骤可以是将第一pid的处理结果与“pid微分、deb偏差的微分相乘并经过折线校正后的输出值与负荷前馈指令的和”相加。其中,pid微分由主蒸汽流量经过惯性滤波和折线校正后得到。

59.在本实施例中,步骤s203可以包括:将所述deb偏差和所述锅炉主控指令输入到第一pid进行比较处理;根据所述agc指令和所述锅炉主控指令对二次风改进行修正,得到二次风变频指令;根据所述二次风变频指令与所述agc指令对第一pid的处理结果与所述炉主控前馈信号相加得到的结果进行速率限制,得到所述炉主控输出指令。

60.步骤s204,根据所述炉主控输出指令对锅炉进行负荷控制,并获取负荷控制前后的主汽压力,得到主汽压力偏差。

61.步骤s205,将所述主汽压力偏差经折线校正后与所述agc指令、所述机主控前馈信号相加,并将所述机组实际负荷与相加结果的差值经过折线校正后得到第一机组负荷偏

差。

62.步骤s206,将所述第一机组负荷偏差和所述汽机主指令输入到第二pid进行比较处理,得到机主控输出指令。

63.在本实施例中,步骤s206可以包括:根据所述机组原压力设定值进行一次调频,并将所述一次调频结果叠加至所述agc指令中,得到经过一次调频的机组给定负荷;根据经过幅度限制后的所述agc指令与经过一次调频的机组给定负荷得到第二机组负荷偏差;根据所述第二机组负荷偏差对所述汽机主指令进行修正,得到经过修正后的汽机主指令;将所述第一机组负荷偏差和所述修正后的汽机主指令输入到第二pid进行比较处理,并将所述比较处理结果与所述第二机组负荷偏差相加,得到机主控输出指令。

64.在本实施例的步骤s206中,当系统测出的deh转速在预定转速区间时,可以不进行一次调频。当系统测出的deh转速在预定区间外时,可以指示进行一次调频。

65.步骤s207,根据所述机主控输出指令调节汽机进气门的开度,对所述dcs的所述压力参数进行调节。

66.在本实施例中,重复步骤s202至步骤s207,对所述流化床进行协调控制。

67.通过上述步骤,由于引入deb偏差对炉主控输出指令进行修正,并通过修正后的炉主控输出指令对机主控输出指令进行修正,从而解决了相关技术中流化床发电机组难以灵活跟踪agc指令的问题,达到更灵活地对锅炉的燃料量、送风量或给水量进行负荷控制,实时调节汽机进气门的开度,提升机组调节性能的效果。

68.通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到根据上述实施例的方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台终端设备(可以是手机,计算机,服务器,或者网络设备等)执行本发明各个实施例所述的方法。

69.在本实施例中还提供了一种流化床发电机组的协调控制系统,该系统用于实现上述实施例及优选实施方式,已经进行过说明的不再赘述。如以下所使用的,术语“模块”可以实现预定功能的软件和/或硬件的组合。尽管以下实施例所描述的系统较佳地以软件来实现,但是硬件,或者软件和硬件的组合的实现也是可能并被构想的。

70.图3是根据本发明实施例的流化床发电机组的协调控制系统的结构框图,如图3所示,该系统包括:设定及获取模块10,前馈信号及deb偏差得到模块20,炉主控输出指令得到模块30,负荷控制模块40,第一机组负荷偏差得到模块50,机主控输出指令得到模块60和调节模块70。

71.设定及获取模块10,用于设定机组压力新设定值,并获取分布式控制平台dcs的压力参数、机组实际负荷、负荷指令参数、锅炉主控指令、汽机主指令和自动发电控制agc指令。

72.前馈信号及deb偏差得到模块20,用于根据所述负荷指令参数和所述agc指令得到炉主控前馈信号和机主控前馈信号,并根据所述机组压力新设定值、所述agc指令和所述压力参数得到直接能量平衡deb偏差。

73.炉主控输出指令得到模块30,用于将所述deb偏差和所述锅炉主控指令输入到第

一比例积分微分pid进行比较处理,并将第一pid的处理结果与所述炉主控前馈信号相加,得到炉主控输出指令。

74.负荷控制模块40,用于根据所述炉主控输出指令对锅炉进行负荷控制,并获取负荷控制前后的主汽压力,得到主汽压力偏差。

75.第一机组负荷偏差得到模块50,用于将所述主汽压力偏差经折线校正后与所述agc指令、所述机主控前馈信号相加,并将所述机组实际负荷与相加结果的差值经过折线校正后得到第一机组负荷偏差。

76.机主控输出指令得到模块60,用于将所述第一机组负荷偏差和所述汽机主指令输入到第二pid进行比较处理,得到机主控输出指令。

77.调节模块70,用于根据所述机主控输出指令调节汽机进气门的开度,对所述dcs的所述压力参数进行调节。

78.在本实施例中,各个模块可以设置于不同的装置中。例如,炉主控装置可以包括炉主控输出指令得到模块30。机主控装置可以包括第一机组负荷偏差得到模块50。本实施例并不对各个模块是否属于哪个装置作出限定。

79.需要说明的是,上述各个模块是可以通过软件或硬件来实现的,对于后者,可以通过以下方式实现,但不限于此:上述模块均位于同一处理器中;或者,上述各个模块以任意组合的形式分别位于不同的处理器中。

80.为了便于对本发明所提供的技术方案的理解,下面将结合具体场景的实施例进行详细阐述。

81.当前,协调控制系统优化方法有两种,分别是:智能鲁棒协调优化控制系统和协调控制系统优化外挂平台。

82.智能鲁棒协调优化控制系统主要采用的技术有智能前馈技术、鲁棒控制技术、改进的btu校正技术、先进建模技术和先进软测量技术。智能前馈技术,非线性变增益微分技术可以使微分强度、持续时间随负荷指令变化幅度而改变,有效减少燃料波动。特别适用于小幅度、高速率、反复性变化的agc指令及投入带基点正常调节(base load regulated,简称为blr)子模式的agc指令;鲁棒控制技术,当对象特性存在显著变化时控制系统仍然能够保持期望的控制性能。采用h∞回路成型规则得到的控制器及解耦回路结构。有效克服负荷

‑

压力工作点、子回路运行状态、煤质等因素变化的影响;改进的btu校正技术,将负荷

‑

压力对象简化非线性模型引入btu校正系数计算过程,并增加变工况切除/保持功能。计算结果更为准确并且能够有效消除动态偏差的影响;先进建模技术,可以将大部分软件组态、计算、调试、仿真参数直接移植到现场优化控制系统中;先进软测量技术,通过机理分析确定模型结构,利用数据分析得到经验公式,结合动态补偿消除变工况误差,实现对煤发热量、水分、锅炉热量、氧量等信号软测量。软测量信号以动态前馈、内回路反馈、解耦、静态校正等方式引入控制系统。有效克服因信号测不到、测不准导致的控制品质下降。该优化技术在dcs系统内进行逻辑组态后调试即可。

83.协调控制系统优化外挂平台主要采用的技术需要每台机组各增加一套“协调控制系统优化外挂平台”,在dcs控制逻辑优化的基础上做进一步的机组agc负荷响应性能提升。“协调控制系统优化外挂平台”控制策略内置于可编程控制器(programmable logic controller,简称为plc)内,采用串行通信协议(如modbus通讯协议)与dcs系统双向数据交

换,当然,也可视机组实际情况改用用于过程控制的对象连接与嵌入(object linking and embedding for process control,简称为opc)、硬接线等不同接口。外挂平台选用plc作为硬件设备,plc控制扫描周期可以小于100ms,i/o信号最大容量可以是模拟量1024,开关量1024。优化控制系统通过标准通讯接口由dcs系统获取机组的各项过程参数的设定值、测量值、控制指令的实时数据;优化控制系统系统完成优化控制运算后计算出当前控制周期的优化控制指令,并通过通讯接口传送给dcs系统,由dcs系统完成对现场设备的控制,最终达到优化控制的目的。通讯接口支持标准的rs232、rs485/422连接方式,可以使用modbus通讯协议,实现与dcs通讯卡通讯。

84.在流化床机组协调控制优化相关技术中,将协调变负荷速率设定为6mw/min时,两个细则agc考核、补偿可以有一定的盈余。但是该方法燃料控制为两级给煤,锅炉的滞后较大,机侧负荷设定速率较高,导致机前压力偏差较大。同时,煤量经常靠运行人员通过煤量偏置来调节,过热汽温等主要子回路较长时间处于手动状态,机炉能量失衡。因此有必要重新设计能量平衡控制回路,减少机组运行主要参数的偏差,同时也在一定程度上提高电网agc调节的性能指标。

85.为了解决协调的可靠投入的问题,提高机组效率,减少厂用电,保证机组安全、经济稳定的运行,有必要对协调的投入进行优化升级。

86.本实施例主要通过提高机组agc及一次调频响应性能指标,从而提高机组的电网性能,获得适当的经济效益。本实施例使得在优化后的协调控制系统重要参数不低于原协调控制系统的情况下,协调控制系统优化后调节性能指标(如k1、k2、k3、kp值)可以获得较大提高。具体而言,协调控制系统优化后kp值可以提高20%。

87.本实施例通过增加智能前馈技术,非线性变增益微分技术可以使微分强度、持续时间随负荷指令变化幅度而改变,有效减少燃料波动。并采用h∞回路成型规则得到的控制器及解耦回路结构,有效克服负荷

‑

压力工作点、子回路运行状态、煤质等因素变化的影响。另外,本实施例通过采用改进的btu校正技术,计算结果更为准确并且能够有效消除动态偏差的影响,通过机理分析确定模型结构,利用数据分析得到经验公式,结合动态补偿消除变工况误差,实现对煤发热量、水分、锅炉热量、氧量等信号软测量。其中,软测量信号以动态前馈、内回路反馈、解耦、静态校正等方式引入控制系统。有效克服因信号测不到、测不准导致的控制品质下降。

88.图4是根据本发明可选实施例的新系统的投退控制的逻辑示意图,如图4所示,本可选实施例的投/退控制采用嵌入式优化控制方案,嵌入式是指把协调优化控制算法用dcs算法模块实现,将优化控制算法组态到dcs逻辑中。这种方案的特点是可靠性高,不需要额外增加非dcs装置及软件,控制逻辑透明性和开放性好,修改方便。

89.在图4中,具体而言,新协调控制系统(new coordinated control system,简称为nccs)投入表示投入新系统。炉主控强制点和机主控强制点是手动强制点,用于nccs系统投入。lt表示取较低值,ton表示延时。汽机主指令是pid的闭环反馈的输出值。

90.同时,根据图4所示的新系统的投退控制的逻辑,可以实现新旧控制方案的无扰切换,保证与原控制系统相互隔离,在系统调试前不影响原控制回路的正常调整和使用。

91.本实施例在锅炉主控制器方面重新设计了锅炉主控的反馈和前馈控制回路。

92.具体而言,图5是根据本发明可选实施例的炉主控的第一新增逻辑的逻辑示意图,

如图5所示,负荷指令动态前馈由压力定值动态前馈、滤波后的agc指令微分、负荷指令定值(即图5中的限速后的负荷指令)与限幅后的agc指令的偏差经折线校正后的输出与滤波后的agc指令微分的乘积的输出、负荷指令定值与限幅后的agc指令的偏差经折线校正后的输出求和得到。压力定值(即图5中的压力设定值)微分作为压力定值动态前馈,可以在压力定值变化时,快速改变炉主控输出。压力定值微分带有限幅限速模块。限幅后的负荷指令(即图5中的限幅后的agc指令)经过滤波和限速,然后通过一阶微分作为负荷指令动态前馈。滤波和限速配合可以防止在负荷指令小幅度变化时微分输入过强,出现的燃料量快速大幅度波动现象。

93.在图5中,具体而言,hslim

‑

rate与hsratelim均指限幅限速点,hsalm指限幅点,hsfop、hfop指惯性滤波点,hscharc指折线校正点,rlma指速率限制点。除特别指出外,本实施例的其他附图中的相同名称的逻辑点含义相同。

94.在图5中,具体而言,负荷指令动态前馈和负荷前馈指令均是炉主控的前馈信号,负荷指令动态前馈一般用于在参数变化平稳时使用,负荷前馈指令一般用于参数变化快时使用。

95.在图5中,具体而言,限速后的负荷指令是指经过限速后的目标负荷指令。

96.图6是根据本发明可选实施例的炉主控的第二新增逻辑的逻辑示意图,如图6所示,反馈控制采用的是改进的deb方案,反馈pid输出与前馈信号求和作为锅炉主控输出(即前述炉主控输出指令)。改进的deb方案中定值信号和反馈信号中的调节级压力均可以采用补偿后的调节级压力。补偿方法是通过伯努利方程计算机前压力到调节级压力间的节流损失对调节级压力进行节流补偿。

97.在图6中,deb定值信号(即图6中的deb_sp)微分用于加快定值作用,deb反馈信号(即图6中的deb_pv)中带有折线块限幅功能,防止微分信号过大。deb反馈信号中的蓄热系数修正。修正后的蓄热系数(即前述deb偏差、图6中的deb_dev)通过负荷指令经折线计算与蓄热系数相乘得到,使其符合低负荷时蓄热系数较大,高负荷时蓄热系数较小的变化规律。

98.在图6中,在负荷小于160mw,二次风变频指令小于28hz要达到下限时,可以对煤量的波动进行速率限制,防止当压力过高减煤,风量减不下去时氧量过过高,造成环保指标超标。在本实施例中,可以依据需要对负荷和二次风变频指令的限定值进行设定。

99.图7是根据本发明可选实施例的炉主控的第三新增逻辑的逻辑示意图,如图7所示,由于循环流化床机组具有蓄热大,纯滞后时间长的特点,锅炉主控在升降负荷时采用不同的折线对主蒸汽流量和deb偏差进行校正,得到不同的控制参数,使升负荷少加煤,降负荷多减煤以匹配循环流化床机组蓄热大的特点。当然,根据图6,本实施例也设有得到主控输出的超压减煤保护逻辑。

100.图8是根据本发明可选实施例的炉主控的修改逻辑的逻辑示意图,如图8所示,将锅炉主控输出输入跟踪量点tp。当投入新炉主控触发跟踪开关ts时,将锅炉主控输出输入pid进行控制调节,并将控制输出值av发向炉主控手操器。

101.本实施例在汽轮机主控制器方面重新设计了机主控的前馈控制回路,并修改、增加了机主控的逻辑。

102.具体而言,图9是根据本发明可选实施例的机主控前馈的新增逻辑的逻辑示意图,如图9所示,机主控前馈采用负荷指令的一阶微分、三角波相结合的前馈控制策略方案。

103.在图9中,具体而言,新机主控前馈是前述的机主控前馈信号。

104.图10是根据本发明可选实施例的机主控的新增逻辑的逻辑示意图,如图10所示,负荷指令除以压力定值作为静态前馈,使负荷指令变化时,综合阀位快速改变使机组负荷快速跟随负荷指令。同时,汽机主控pid变参数(即图10中的tm_out、前述的机主控输出指令)可以根据综合调门选择不同控制器参数。

105.在图10中,具体而言,机组给定负荷是给负荷指令增加上下限后得到的。机组给定负荷(uld)是经过一次调频的机组给定负荷。

106.图11是根据本发明可选实施例的机主控的修改逻辑的逻辑示意图,如图11所示,将汽机主控pid变参数输入跟踪量点tp。当投入新机主控或机主控在手动状态时,触发跟踪开关ts,并将汽机主控pid变参数输入pid给阀门指令进行输出,从而进行压力拉回,使得新机主控与旧机主控之间进行无缝切换。

107.在图11中,具体而言,负荷指令设定折算后是指将负荷指令进行三级惯性滤波后得到的结果。

108.图12是根据本发明可选实施例的一次调频的修改逻辑的逻辑示意图,如图12所示,将仅通过deh一次调频分量获得一次调频的频率修正值的方式修改为通过deh一次调频分量、机组原压力设定值和deh转速在逻辑强制点获得一次调频的频率修正值。

109.在图12中,具体而言,当系统测出的deh转速在2998与3002转之间时,不进行一次调频。当系统测出的deh转速低于2998转或高于3002转时,进行一次调频。当然,在本实施例中,转速区间可以按照需求进行设定,本实施例对此并不做限定。

110.图13是根据本发明可选实施例的一次风量的修改逻辑的逻辑示意图,如图13所示,将机组实际负荷指令和锅炉主控指令作为输入值参与修正后的一次风量指令的运算。

111.在图13中,具体而言,机组实际负荷指令am1617y02与图11中的机组实际负荷a0crd01a0002相同。

112.图14是根据本发明可选实施例的二次风量的修改逻辑的逻辑示意图,如图14所示,将机组实际负荷指令和锅炉主控指令作为输入值参与二次风量指令的运算。

113.本实施例可以使得对agc的跟踪更加灵活,对电网调峰力度有较大的保障,有益于接下来的深度调峰和灵活性改造。另外,实施后的协调系统agc跟踪会更加平稳,使得性能指标kp值达到3以上,给发电厂带来巨大的经济效益。

114.图15是根据本发明可选实施例的分布式控制系统的调试方法的流程图,如图15所示,该流程可以包括如下步骤:

115.步骤s1501,基本控制逻辑检查。

116.在本实施例中,步骤s1501可以包括:在现场dcs中,对机组协调、燃料量、炉膛压力、一次风压、二次风量及氧量等控制系统逻辑进行检查核对。经过检查,现有自动控制逻辑设计功能正常,具备调试条件。

117.步骤s1502,运行状态观察。

118.在本实施例中,步骤s1502可以包括:在现场检查控制系统各个回路自动投/切条件、各个函数设置参数,经过热工人员确认。观察执行机构动作情况是否与设计功能一致,有无扰动,偏置信号是否能正常加入;观察自动投入后,各个逻辑条件是否正确;跟踪条件是否正确;观察现场及操作员站显示是否正常。在确认以上逻辑功能无误后,观察各个控制

系统在机组正常运行状态下的静态控制特性以及正常变负荷工况下的动态控制品质。以分析当前控制系统的基本性能,指出下一步调试方向。在本实施例中,可以重点对机组运行历史数据进行观察,在扰动数据比较充分的情况下,可以有效减少下一步调试过程中的扰动实验的次数。

119.步骤s1503,基本控制特性仿真及扰动实验。

120.在本实施例中,步骤s1503可以包括:对各个控制回路,依据被控对象输入、输出特性,确定对象模型。在matlab仿真环境下,对现有控制系统进行仿真模拟调试。主要目的在于确定大致参数调试范围、降低调试风险、加快调试进度。

121.在本实施例的步骤s1503中,如果机组负荷比较稳定,各项参数变化很小,难以分析对象动态特性。则需进行一定的扰动实验确定对象模型结构及参数。控制器输出扰动实验过程可以为:

122.(1)确认机组及相应的控制系统进入稳定工况;

123.(2)将相应的控制系统由自动状态切为手动状态;

124.(3)运行人员手动增加控制器输出,观察并记录响应曲线;等待系统稳定后,运行人员恢复原系统状态。

125.步骤s1504,控制系统参数调试。

126.在本实施例中,步骤s1504可以包括:控制系统参数调试过程相对复杂。一般在机组稳定工况下,将调试的控制回路投入自动,更改控制系统中的参数,包括各个补偿、修正系数,配比系数,pid控制器参数等。修改完毕后观察系统是否稳定,然后联系运行人员进行定值扰动实验或者等待变负荷过程。

127.在本实施例的步骤s1504中,如果机组agc指令长期没有变化,则需要进行负荷指令定值扰动实验。定值扰动实验过程为:

128.(1)确认机组及相应的控制系统进入稳定工况;

129.(2)将相应的控制系统投入自动;

130.(3)运行人员修改控制系统定值,观察并记录响应曲线;等待系统稳定后,运行人员恢复原系统状态。

131.步骤s1505,系统状态确认及恢复。

132.在本实施例中,步骤s1505可以包括:对于调试未完成的控制系统,当天调试工作结束后需恢复初始状态并告知运行、热工人员。对于调试完成的控制系统,需要将新的控制方式、特点、操作流程以及可能的风险及处理方式告知运行、热工人员。特别注意运行的交接班。

133.通过本实施例,改造后的系统agc跟踪会更加平稳,性能指标更高,可以给发电厂带来巨大的经济效益。同时,项目实施后机组协调更加平稳,agc跟踪会更加灵活,对电网调峰力度有较大的保障。

134.具体而言,优化后主要技术指标为:

135.(1)解决现有控制系统存在问题,达到agc调节速率指标k1比优化前提高20%以上,调节精度指标k2比优化前提高50%以上,响应时间指标k3比优化前提高30%以上,kp值比优化前提高30%以上,agc补偿电量提高20%以上的目标;

136.(2)在正常的agc负荷指令下,压力波动小于

±

0.8mpa,同时减少燃料量、一次风量

波动;

137.(3)优化提高相关子回路控制性能指标。

138.本发明的实施例还提供了一种计算机可读存储介质,该计算机可读存储介质中存储有计算机程序,其中,该计算机程序被设置为运行时执行上述任一项方法实施例中的步骤。

139.在一个示例性实施例中,上述存储介质可以被设置为存储用于执行以下步骤的计算机程序:

140.s1,设定机组压力新设定值,并获取分布式控制平台dcs的压力参数、机组实际负荷、负荷指令参数、锅炉主控指令、汽机主指令和自动发电控制agc指令;

141.s2,根据所述负荷指令参数和所述agc指令得到炉主控前馈信号和机主控前馈信号,并根据所述机组压力新设定值、所述agc指令和所述压力参数得到直接能量平衡deb偏差;

142.s3,将所述deb偏差和所述锅炉主控指令输入到第一比例积分微分pid进行比较处理,并将第一pid的处理结果与所述炉主控前馈信号相加,得到炉主控输出指令;

143.s4,根据所述炉主控输出指令对锅炉进行负荷控制,并获取负荷控制前后的主汽压力,得到主汽压力偏差;

144.s5,将所述主汽压力偏差经折线校正后与所述agc指令、所述机主控前馈信号相加,并将所述机组实际负荷与相加结果的差值经过折线校正后得到第一机组负荷偏差;

145.s6,将所述第一机组负荷偏差和所述汽机主指令输入到第二pid进行比较处理,得到机主控输出指令;

146.s7,根据所述机主控输出指令调节汽机进气门的开度,对所述dcs的所述压力参数进行调节;

147.s8,重复s2至s7,对所述流化床进行协调控制。

148.在一个示例性实施例中,上述计算机可读存储介质可以包括但不限于:u盘、只读存储器(read

‑

only memory,简称为rom)、随机存取存储器(random access memory,简称为ram)、移动硬盘、磁碟或者光盘等各种可以存储计算机程序的介质。

149.本发明的实施例还提供了一种电子装置,包括存储器和处理器,该存储器中存储有计算机程序,该处理器被设置为运行计算机程序以执行上述任一项方法实施例中的步骤。

150.在一个示例性实施例中,上述电子装置还可以包括传输设备和输入输出设备,其中,该传输设备和上述处理器连接,该输入输出设备和上述处理器连接。

151.在一个示例性实施例中,上述处理器可以被设置为通过计算机程序执行以下步骤:

152.s1,设定机组压力新设定值,并获取分布式控制平台dcs的压力参数、机组实际负荷、负荷指令参数、锅炉主控指令、汽机主指令和自动发电控制agc指令;

153.s2,根据所述负荷指令参数和所述agc指令得到炉主控前馈信号和机主控前馈信号,并根据所述机组压力新设定值、所述agc指令和所述压力参数得到直接能量平衡deb偏差;

154.s3,将所述deb偏差和所述锅炉主控指令输入到第一比例积分微分pid进行比较处

理,并将第一pid的处理结果与所述炉主控前馈信号相加,得到炉主控输出指令;

155.s4,根据所述炉主控输出指令对锅炉进行负荷控制,并获取负荷控制前后的主汽压力,得到主汽压力偏差;

156.s5,将所述主汽压力偏差经折线校正后与所述agc指令、所述机主控前馈信号相加,并将所述机组实际负荷与相加结果的差值经过折线校正后得到第一机组负荷偏差;

157.s6,将所述第一机组负荷偏差和所述汽机主指令输入到第二pid进行比较处理,得到机主控输出指令;

158.s7,根据所述机主控输出指令调节汽机进气门的开度,对所述dcs的所述压力参数进行调节;

159.s8,重复s2至s7,对所述流化床进行协调控制。

160.本实施例中的具体示例可以参考上述实施例及示例性实施方式中所描述的示例,本实施例在此不再赘述。

161.显然,本领域的技术人员应该明白,上述的本发明的各模块或各步骤可以用通用的计算装置来实现,它们可以集中在单个的计算装置上,或者分布在多个计算装置所组成的网络上,它们可以用计算装置可执行的程序代码来实现,从而,可以将它们存储在存储装置中由计算装置来执行,并且在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤,或者将它们分别制作成各个集成电路模块,或者将它们中的多个模块或步骤制作成单个集成电路模块来实现。这样,本发明不限制于任何特定的硬件和软件结合。

162.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。