1.本发明涉及一种金属部件的龟裂评价方法及金属部件的疲劳损伤评价方法。

2.本技术主张基于2019年7月4日于日本技术的专利申请2019

‑

125456号的优先权,并将其内容援用于此。

背景技术:

3.蒸汽涡轮等高温设备有时因由热应力引起的疲劳损伤而在金属部件中产生微小的表面龟裂。因此,在检修高温设备时,希望观察表面龟裂,并且以适当的定时来进行维护。

4.例如,专利文献1中公开有如下技术:对已进行疲劳试验的测定对象物进行微小龟裂的观察,并根据在观察到的微小龟裂中包括最大长度的微小龟裂的2个以上的微小龟裂的长度的总和及基于测定对象物的疲劳损伤率,计算结构物的疲劳损伤率。

5.以往技术文献

6.专利文献

7.专利文献1:日本特开2014

‑

224720号公报

技术实现要素:

8.发明要解决的技术课题

9.在金属部件成为高温的部位、尤其蒸汽涡轮等的暴露于水蒸汽的部位中,有时在金属部件的表面生成氧化物的水垢。在这种情况下,在如专利文献1那样进行金属部件的表面龟裂的观察之前,需要去除水垢。但是,在去除水垢的过程中,若不实施适当的水垢去除,则会导致过度进行水垢的去除,从而有可能会导致不仅去除水垢甚至还去除在金属部件表面所生成的表面龟裂。因此,根据操作人员的熟练程度或技能,有时通过表面龟裂的观察无法准确地进行金属部件的损伤评价。

10.本发明是鉴于上述情况而完成的,其目的在于提供一种即便不熟练也能够准确地进行金属部件的龟裂评价的金属部件的龟裂评价方法及金属部件的疲劳损伤评价方法。

11.用于解决技术课题的手段

12.本发明为了解决上述课题,采用以下方法。

13.根据本发明的第1方式,金属部件的龟裂评价方法包括第1去除工序、第2去除工序及评价工序。在所述第1去除工序中,对在表面形成有氧化物水垢层的金属部件实施电解处理,直至在所述氧化物水垢层中产生水垢龟裂。在第2去除工序中,实施所述电解处理,直至在所述第1去除工序中产生的所述水垢龟裂消失,即直至去除所述氧化物水垢层。在评价工序中,在所述第2去除工序中完全去除了所述氧化物水垢层的所述金属部件的母材表面,测定龟裂并进行评价。

14.由此,能够通过第1去除工序在氧化物水垢层的表面产生水垢龟裂。而且,通过第2去除工序,能够根据水垢龟裂的状态推进电解处理,并在水垢龟裂消失的时间点完成电解处理。因此,能够抑制因氧化物水垢层残留而无法准确地测定金属部件的母材表面的龟裂,

或尽管去除了氧化物水垢层,但因仍继续进行电解处理而导致在母材表面产生腐蚀。因此,即便不熟练也能够准确地进行金属部件的龟裂评价。

15.根据本发明的第2方式,在第1方式所涉及的第1去除工序中,可以包括如下工序:对在表面生成有氧化物水垢的金属部件实施电解处理;拍摄所述氧化物水垢而获取第1图像;及根据所述第1图像,判定在所述氧化物水垢中是否产生有水垢龟裂。在第1方式所涉及的第2去除工序中,可以包括如下工序:对产生有所述水垢龟裂的所述金属部件实施电解处理;拍摄所述氧化物水垢而获取第2图像;及根据所述第2图像,判定所述水垢龟裂是否已消失。

16.由此,在对在金属部件的表面所生成的氧化物水垢实施电解处理,并且确认到在氧化物水垢中产生有水垢龟裂之后,实施电解处理,直至所产生的水垢龟裂消失。由此,可抑制将氧化物水垢中所生成的水垢龟裂误认为金属部件中所生成的表面龟裂,从而导致在去除氧化物水垢之前结束电解处理。而且,水垢龟裂消失表示氧化物水垢被去除,因此,由此能够轻松地露出生成有表面龟裂的金属部件的母材表面。

17.根据本发明的第3方式,在第2方式所涉及的第1去除工序中,可以是如下方式:当判定在所述氧化物水垢的表面是否产生有所述水垢龟裂时,比较在所述氧化物水垢的表面产生有所述水垢龟裂的状态的第1主图像与所述第1图像。

18.如此,通过将第1图像与第1主图像进行比较,能够更轻松且准确地掌握在氧化物水垢的表面产生有水垢龟裂。

19.根据本发明的第4方式,在第2或第3方式所涉及的第2去除工序中,可以是如下方式:当判定所述水垢龟裂是否已消失时,比较所述水垢龟裂已消失的状态的第2主图像与所述第2图像。

20.如此,通过将第2图像与第2主图像进行比较,能够更轻松且准确地掌握水垢龟裂已消失。

21.根据本发明的第5方式,在第2至第4方式中的任一个方式所涉及的所述第2去除工序还可以包括如下工序:当判定为所述水垢龟裂未消失时,设定对产生有所述水垢龟裂的所述金属部件实施电解处理的时间。

22.由此,可抑制因过度实施电解处理而导致在金属部件中产生由化学溶液引起的腐蚀。

23.根据本发明的第6方式,在第5方式所涉及的金属部件的龟裂评价方法中,可以是如下方式:预先准备将所述水垢龟裂的状态与根据所述水垢龟裂的状态设定的直至所述水垢龟裂消失所需的电解处理时间建立关联的主数据。在设定实施所述电解处理的时间的工序中,可以是如下方式:根据所述第2图像及所述主数据,设定对产生有所述水垢龟裂的所述金属部件实施电解处理的时间。

24.如此,通过根据第2图像及主数据设定实施电解处理的时间,即便不熟练也容易适当地设定实施电解处理的时间。

25.根据本发明的第7方式,在第5或第6方式所涉及的设定实施所述电解处理的时间的工序中,可以是如下方式:根据所述水垢龟裂的扩展方向,设定对产生有所述水垢龟裂的所述金属部件实施电解处理的时间。

26.由此,容易适当地设定实施电解处理的时间。

27.根据本发明的第8方式,在第5至第7方式中的任一个方式所涉及的设定实施所述电解处理的时间的工序中,可以是如下方式:根据所述水垢龟裂的宽度尺寸,设定对产生有所述水垢龟裂的所述金属部件实施电解处理的时间。

28.通过如此构成,容易适当地设定实施电解处理的时间。

29.根据本发明的第9方式,第1至第8方式中的任一个方式所涉及的所述电解处理可以在未含有抑制所述金属部件的腐蚀的腐蚀抑制剂的强酸性溶液中实施。

30.由此,水垢龟裂消失而氧化物水垢被去除且在金属部件的表面露出时结束电解处理,由此即便不使用腐蚀抑制剂,也能够在强酸性溶液中适当地进行氧化物水垢的去除处理。

31.根据本发明的第10方式,金属部件的疲劳损伤评价方法根据通过第1至第9方式中的任一个方式所涉及的金属部件的龟裂评价方法评价的所述金属部件的所述母材表面的龟裂的状态,评价所述金属部件的疲劳损伤度。

32.发明效果

33.根据上述金属部件的龟裂评价方法及金属部件的疲劳损伤评价方法,即便不熟练也能够准确地进行金属部件的龟裂评价。

附图说明

34.图1是表示在本实施方式的金属部件的龟裂评价方法及金属部件的疲劳损伤评价方法中成为评价对象的金属部件的一例的剖视图。

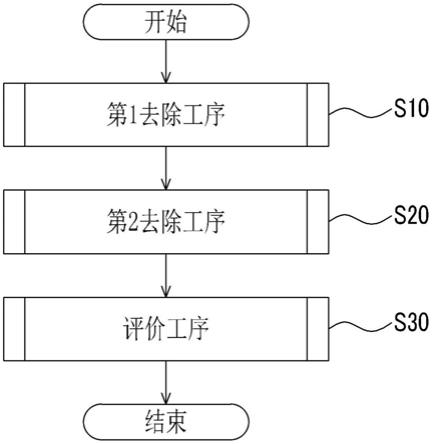

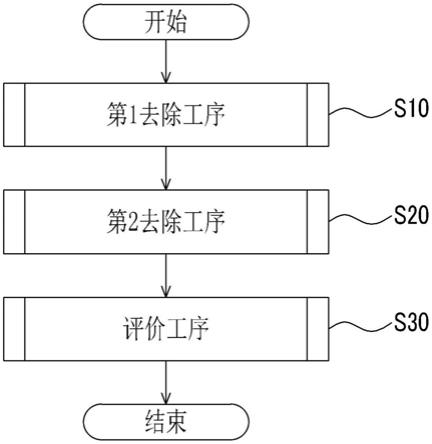

35.图2是表示本实施方式所涉及的金属部件的龟裂评价方法的流程的流程图。

36.图3是表示本实施方式所涉及的金属部件的龟裂评价方法中的第1去除工序的详细流程的流程图。

37.图4是表示在本实施方式所涉及的金属部件的龟裂评价方法中,用于去除氧化物水垢的电解槽的一例的图。

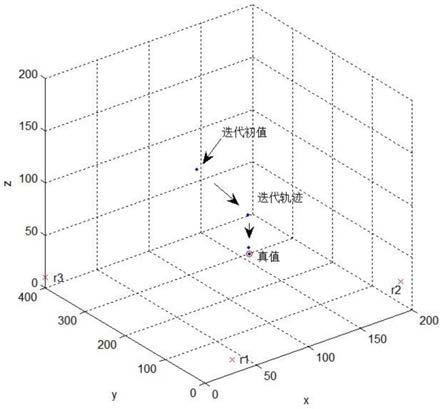

38.图5是表示在本实施方式所涉及的第1图像获取工序中获取的图像的一例的立体图。

39.图6是本实施方式所涉及的金属部件的龟裂评价方法中所使用的观察装置的功能框图。

40.图7是表示本实施方式所涉及的金属部件的龟裂评价方法中所使用的第1主图像的一例的图。

41.图8是表示本实施方式所涉及的金属部件的龟裂评价方法中的第2去除工序的详细流程的流程图。

42.图9是表示在本实施方式所涉及的第2图像获取工序中获取的图像的一例的图。

43.图10是表示本实施方式所涉及的第2判定工序中所使用的第2主图像的一例的图。

44.图11是表示本实施方式所涉及的电解处理时间设定工序中所使用的基准图像的一例的图。

45.图12是表示本实施方式所涉及的电解处理时间设定工序中所使用的基准图像的另一例的图。

46.图13是表示本实施方式所涉及的电解处理时间设定工序中所使用的基准图像的

又一例的图。

47.图14是表示本实施方式所涉及的金属部件的龟裂评价方法中的评价工序的详细流程的流程图。

48.图15是表示本实施方式所涉及的疲劳损伤度的导出工序中所使用的主曲线信息的一例的图。

49.图16是表示用于生成本实施方式所涉及的主曲线信息的流程的流程图。

具体实施方式

50.以下,根据附图对本发明的一实施方式中的金属部件的龟裂评价方法及金属部件的疲劳损伤评价方法进行说明。

51.图1是表示在本实施方式的金属部件的龟裂评价方法及金属部件的疲劳损伤评价方法中成为评价对象的金属部件的一例的剖视图。

52.如图1所示,在本实施方式的金属部件的龟裂评价方法中,评价在金属部件100的表面所生成的微小的表面龟裂101的产生状态。而且,根据通过评价表面龟裂101的产生状态而获得的评价结果,例如预测金属部件100的剩余寿命等。另外,在本实施方式中,关于表面龟裂101的产生状态的评价结果的用途,并无任何限定,可以将表面龟裂101的产生状态的评价结果用于除基于评价结果的金属部件100的剩余寿命的预测以外的其他用途。并且,关于基于评价结果的金属部件100的剩余寿命等的预测方法,也无任何限定。

53.本实施方式的金属部件100例如设置于蒸汽涡轮等具有高温流体的流路部的高温设备(未图示)。该金属部件100设置于高温流体流动的流路部,并且因在高温设备的运行中暴露于高温流体而热应力起作用。有时在这种金属部件100的表面因热应力重复起作用的热疲劳而产生微小的表面龟裂101。并且,金属部件100因暴露于高温流体而随着时间的经过在其母材102的表面形成氧化物水垢层200。因高温流体与金属部件100的母材102表面接触,从而金属部件100的母材氧化而生成氧化物水垢层200。

54.在本实施方式的金属部件的龟裂评价方法中,在去除在金属部件100的母材102表面所生成的氧化物水垢层200而露出金属部件100的表面之后,评价金属部件100的表面龟裂101的状态。该龟裂评价方法中的成为评价对象的金属部件100例如设置于暴露于高温的金属部件100的形状不连续且容易产生应力集中的部位。如此,在容易产生应力集中的部位的选定中,例如能够使用基于有限元法(fem:finite element method)分析等的应力分析方法。通过以高温设备(未图示)的运行温度或温度变化状态等实机测定数据为基础进行fem分析,能够选定容易产生应力集中且损伤程度容易变大的部位。

55.图2是表示本实施方式所涉及的金属部件的龟裂评价方法的流程的流程图。

56.如图2所示,金属部件的龟裂评价方法包括第1去除工序s10、第2去除工序s20及评价工序s30。第1去除工序s10去除在金属部件100的母材102的表面所生成的氧化物水垢层200,直至氧化物水垢层200中所生成的水垢龟裂201(参考图9)露出。第2去除工序s20进一步去除在第1去除工序s10中产生有水垢龟裂201的氧化物水垢层200,露出金属部件100的表面。评价工序s30评价在金属部件100的表面所露出的表面龟裂101的状态。

57.(第1去除工序s10)

58.图3是表示本实施方式所涉及的金属部件的龟裂评价方法中的第1去除工序的详

细流程的流程图。图4是表示在本实施方式所涉及的金属部件的龟裂评价方法中,用于去除氧化物水垢的电解槽的一例的图。

59.如图3所示,第1去除工序s10包括第1准备工序s11、第1电解处理工序s12、第1图像获取工序s13及第1判定工序s14。

60.例如,如图4所示,第1准备工序s11准备用于储存电解液3的电解槽1。电解槽1例如通过以包围金属部件100的评价对象部位的方式设置从金属部件100的表面向上方竖立的分隔壁2来形成。并且,当能够从高温设备拆卸金属部件100时,电解槽1可以另行设置于高温设备的外部。在该情况下,作为电解槽1,使用向上方开口的有底状槽即可。

61.在电解槽1的内侧储存电解液3。作为电解液3,能够使用强酸性溶液,例如硫酸水溶液。在此,在本实施方式中例示的电解液3使用了未含有抑制金属部件100的腐蚀的腐蚀抑制剂(也被称为抑制剂)的电解液。若在电解液3中含有该腐蚀抑制剂,则能够抑制金属部件100的母材102本身的溶解及腐蚀。但是,有时不易获得腐蚀抑制剂,因此为了应对这种状况,在本实施方式中,在电解液3中未含有腐蚀抑制剂。

62.在第1准备工序s11中,进一步在电解液3中,例如将由铂制成的电极4配置成与金属部件100的表面对置。此外,在电极4与金属部件100之间设置电源5。

63.在第1电解处理工序s12中,对在母材102的表面生成有氧化物水垢层200的金属部件100实施电解处理。在此,通过电源5对电极4与金属部件100的氧化物水垢层200之间施加电压。在电解槽1中,通过电源5以设定于控制器6的设定时间对电极4与金属部件100的氧化物水垢层200之间持续施加规定的电压。

64.在进行上述电解处理时,若将电极4设为阳极,将金属部件100设为阴极,则电子透过氧化物水垢层200从与电解液3接触的成为阴极的金属部件100向电源5侧移动。由此,在氧化物水垢层200正下方的金属部件100的表面产生氢气。通过所产生的氢气(鼓泡)的压力,氧化物水垢层200被破坏而产生水垢龟裂,然后被剥离。

65.在第1电解处理工序s12中,能够将用于对金属部件100实施电解处理的设定时间设为规定值(例如30分钟等)。并且,也能够由操作人员任意地设定实施电解处理的时间。在该第1电解处理工序s12中实施电解处理的时间设定于电解槽1的控制器6。

66.图5是表示在本实施方式所涉及的第1图像获取工序中获取的图像的一例的图。图6是本实施方式所涉及的金属部件的龟裂评价方法中所使用的观察装置的功能框图。图7是表示本实施方式所涉及的金属部件的龟裂评价方法中所使用的第1主图像的一例的图。

67.在第1图像获取工序s13中,在第1电解处理工序s12中实施规定时间的电解处理之后,拍摄氧化物水垢层200的表面,由此例如获取如图5所示那样的第1图像p1。在此,能够适用如下方法:使用复制膜(醋酸纤维素膜)转印氧化物水垢层200的表面状态,并通过显微镜等将其放大而获取第1图像p1。并且,也能够适用通过显微镜等直接放大氧化物水垢层200而获取第1图像p1等的方法。能够通过利用设置于图6所示的观察装置10的数码相机等摄影装置7拍摄这些用显微镜等放大的放大图像来获取第1图像p1。

68.另外,当在电解液3中浸渍了金属部件100的状态下无法进行氧化物水垢层200的表面的观察或拍摄时,抽出电解槽1内的电解液3来进行氧化物水垢层200的表面的观察或拍摄。

69.在第1判定工序s14中,根据第1图像p1,判定在氧化物水垢层200中是否产生有水

垢龟裂201。如图7所示,在第1判定工序s14中,预先准备在氧化物水垢层200的表面产生有水垢龟裂201的状态的第1主图像c1。预先准备的第1主图像c1预先存储于图6所示的观察装置10的存储装置8。在第1判定工序s14中,从存储装置8调出预先存储的第1主图像c1,并显示于显示器等图像显示部9。操作人员通过比较显示于图像显示部9的第1主图像c1与第1图像p1,判定在氧化物水垢层200的表面是否产生有水垢龟裂201。第1图像p1与第1主图像c1的比较可以通过图像处理装置(未图示)中的图像处理来进行。

70.在此,形成于氧化物水垢层200的水垢龟裂201其扩展方向为随机。相对于此,形成于金属部件100的母材本身的表面龟裂101受到作用于金属部件100的应力的影响。具体而言,多个表面龟裂101根据应力起作用的方向延伸,因此其扩展方向一致。因此,在第1判定工序s14中,若能够视觉辨认的龟裂的扩展方向为随机,则能够轻松地确定该龟裂为水垢龟裂201。

71.当比较了第1主图像c1与第1图像p1的结果,判定为在第1图像获取工序s13中获取的第1图像p1中,在氧化物水垢层200的表面产生有水垢龟裂201时(步骤s14中“是”),返回(return)图2的主流程,并转到第2去除工序s20。

72.当比较了第1主图像c1与第1图像p1的结果,判定为在第1图像获取工序s13中获取的第1图像p1中,在氧化物水垢层200的表面未产生有水垢龟裂201时(步骤s14中“否”),在电解槽1内加入电解液3,并重复第1电解处理工序s12。

73.如此,在第1去除工序s10中,重复第1电解处理工序s12、第1图像获取工序s13及第1判定工序s14,直至在第1判定工序s14中判定为产生有水垢龟裂201。

74.(第2去除工序s20)

75.图8是表示本实施方式所涉及的金属部件的龟裂评价方法中的第2去除工序的详细流程的流程图。

76.如图8所示,第2去除工序s20包括第2准备工序s21、第2电解处理工序s22、第2图像获取工序s23、第2判定工序s24及电解处理时间设定工序s25。

77.在第2准备工序s21中,与第1准备工序s11同样地,在电解槽1中储存电解液3。并且,在电解液3中,例如将由铂制成的电极4配置成与金属部件100的表面对置。此外,在电极4与金属部件100之间设置电源5。

78.在第2电解处理工序s22中,对具有通过进行第1去除工序s10而在表面产生有水垢龟裂201的氧化物水垢层200的金属部件100实施电解处理。在第2电解处理工序s22中,对在表面产生有水垢龟裂201的金属部件100实施电解处理的时间(处理时间)能够设为预先设定的设定值(例如5分钟或30分钟等)。并且,操作人员也能够任意地设定实施电解处理的时间。在第2电解处理工序s22中实施电解处理的时间设定于电解槽1的控制器6。

79.图9是表示在本实施方式所涉及的第2图像获取工序中获取的图像的一例的图。

80.在第2图像获取工序s23中,在第2电解处理工序s22中实施规定时间的电解处理之后,拍摄氧化物水垢层200的表面,例如获取如图9所示那样的第2图像p2。在该情况下,也能够适用如下方法:使用复制膜(醋酸纤维素膜)转印氧化物水垢层200的表面状态,并通过显微镜等将其放大而获取第2图像p2。并且,也能够适用通过显微镜等直接放大氧化物水垢层200而获取第2图像p2等的方法。能够通过利用数码相机等摄影装置7拍摄用显微镜等放大的放大图像来获取第2图像p2。此时,当在电解液3中浸渍了金属部件100的状态下无法进行

氧化物水垢层200的表面的观察或拍摄时,也抽出电解槽1内的电解液3来进行氧化物水垢层200的表面的观察或拍摄。

81.图10是表示本实施方式所涉及的第2判定工序中所使用的第2主图像的一例的图。

82.在第2判定工序s24中,根据第2图像p2,判定水垢龟裂201是否已消失。在第2判定工序s24中,例如,预先准备如图10所示那样的水垢龟裂201已消失的状态的第2主图像c2。水垢龟裂201消失表示生成有水垢龟裂201的氧化物水垢层200本身也被去除而处于金属部件100的表面露出的状态。即,第2主图像c2为水垢龟裂201及氧化物水垢层200已消失的金属部件100的母材102的表面图像。该第2主图像c2预先存储于存储装置8。在第2判定工序s24中,从存储装置8调出预先存储的第2主图像c2,并显示于显示器等图像显示部9。操作人员比较显示于图像显示部9的第2主图像c2与在第2图像获取工序s23中获取的第2图像p2,并判定水垢龟裂201是否已消失。第2图像p2与第2主图像c2的比较可以通过图像处理装置(未图示)中的图像处理来进行。

83.当比较了第2主图像c2与第2图像p2结果,判定为在第2图像获取工序s23中获取的第2图像p2中,水垢龟裂201已消失时(步骤s24中“是”),返回(return)图2的主流程,并转到评价工序s30。

84.当比较了第2主图像c2与第2图像p2的结果,判定为在第2图像获取工序s23中获取的第2图像p2中,水垢龟裂201尚未消失时(步骤s24中“否”),转到电解处理时间设定工序s25。

85.当判定为水垢龟裂201尚未消失,换言之水垢龟裂201未消失时,在电解处理时间设定工序s25中设定对生成有水垢龟裂201的金属部件100实施电解处理的时间。在此,预先准备去除氧化物水垢层200的进展程度彼此不同的多种基准图像(主数据)m。例如,多种基准图像m1~m3中,所露出的水垢龟裂201的宽度尺寸彼此不同。水垢龟裂201随着消失程度的推进而宽度尺寸逐渐变宽。因此,宽度尺寸越变宽,直至保持露出状态的水垢龟裂201完全消失为止,实施电解处理的时间(以下,将其称为电解处理时间)越短。

86.根据事先进行的实验等,多种基准图像m(m1~m3)与直至在基准图像m上具有宽度尺寸的水垢龟裂201完全消失所需的电解处理时间t建立有关联。如此,彼此建立关联的多种基准图像m与电解处理时间t的数据预先存储于存储装置8。

87.图11至图13是表示本实施方式所涉及的电解处理时间设定工序中所使用的基准图像的多个例的图。

88.在电解处理时间设定工序s25中,从存储装置8例如调出如图11至图13所示那样的多种基准图像m(m1~m3),并且与在第2图像获取工序s23中获取的第2图像p2一同显示于显示器等图像显示部9。操作人员比较显示于图像显示部9的多种基准图像m(m1~m3)与第2图像p2。操作人员从多种基准图像m(m1~m3)中选择最接近第2图像p2中的水垢龟裂201的状态(例如,宽度尺寸等)的图像。于是,与所选择的基准图像m建立关联的电解处理时间t1~t3得到确定,因此操作人员将所确定的电解处理时间t设定于电解槽1的控制器6。另外,实际设定于控制器6的电解处理时间可以不是所确定的电解处理时间t其本身,例如,操作人员可以以所确定的电解处理时间t为标准适当设定。

89.在电解处理时间设定工序s25中,若完成电解处理时间t的设定,则返回第2准备工序s21,并重复在电解槽1内的电解液3中浸渍金属部件100、在第2电解处理工序s22中的金

属部件100的电解处理。在第2电解处理工序s22中,根据在电解处理时间设定工序s25中设定的电解处理时间t,重复在电解液3中的金属部件100的电解处理。

90.如此,在第2去除工序s20中,重复第2电解处理工序s22、第2图像获取工序s23、第2判定工序s24及电解处理时间设定工序s25,直至在第2判定工序s24中判定为水垢龟裂201已消失。

91.若在第2判定工序s24中判定为水垢龟裂201已消失,则返回(return)图2的主流程,并转到评价工序s30。

92.(评价工序s30)

93.图14是表示本实施方式所涉及的金属部件的龟裂评价方法中的评价工序的详细流程的流程图。

94.在评价工序s30中,在第2去除工序s20之后,评价金属部件100的表面的表面龟裂101的状态。如图14所示,评价工序s30包括龟裂有无判定工序s31、龟裂长度测定工序s32、龟裂最大长度评价工序s33及疲劳损伤度的导出工序s34。

95.在龟裂有无判定工序s31中,判定在金属部件100的表面是否存在表面龟裂101。由于在第2去除工序s20中去除了氧化物水垢层200,因此若在母材102的表面存在表面龟裂101,则金属部件100成为该表面龟裂101露出的状态。在龟裂有无判定工序s31中,能够适用如下方法:使用复制膜(醋酸纤维素膜)转印金属部件100的母材102表面,并通过显微镜等将其放大观察。并且,也能够适用通过显微镜等直接放大观察金属部件100的母材102表面等的方法。如此,若观察了金属部件100的表面的结果,在金属部件100的表面未产生表面龟裂101,则结束一系列龟裂评价。

96.并且,当在所观察的金属部件100的表面存在表面龟裂101时,转到龟裂长度测定工序s32。

97.在龟裂长度测定工序s32中,在通过显微镜等观察的观察图像上,测定表面龟裂101的长度。

98.在龟裂最大长度评价工序s33中,根据测量到的多个表面龟裂101的长度的测定值,例如,通过适用耿贝尔(gumbel)分布等常规的极值统计方法,进行表面龟裂101的最大长度评价。

99.图15是表示本实施方式所涉及的疲劳损伤度的导出工序中所使用的主曲线信息的一例的图。

100.在疲劳损伤度的导出工序s34中,根据在龟裂最大长度评价工序s33中获得的表面龟裂101的最大长度评价,导出金属部件100的疲劳损伤度。金属部件100的疲劳损伤度根据表面龟裂101的最大长度来导出。在此,例如,可使用如图15所示那样的主曲线信息x。主曲线信息x表示表面龟裂101的最大长度与金属部件100的消耗寿命之间的相关关系。参考主曲线信息x,并根据在龟裂最大长度评价工序s33中获得的表面龟裂101的最大长度的评价值,确定所对应的金属部件100的消耗寿命,由此推测金属部件100的剩余寿命。

101.如此,通过依次进行第1去除工序s10、第2去除工序s20及评价工序s30,能够去除覆盖金属部件100的氧化物水垢层200而露出在金属部件100的母材102的表面所生成的表面龟裂101,从而能够进行表面龟裂101的评价。

102.上述疲劳损伤度的导出工序s34中所使用的主曲线信息x例如能够以如下方式求

出。

103.图16是表示用于生成本实施方式所涉及的主曲线信息的流程的流程图。

104.如图16所示,为了生成主曲线信息,进行疲劳试验工序s41、试验片龟裂评价工序s42及主曲线生成工序s43。

105.在疲劳试验工序s41中,使用由与成为评价对象的金属部件100相同的材料形成的多个试验片(未图示)进行高温低循环疲劳试验。在与使用金属部件100的高温设备相同的温度条件下,对试验片进行疲劳试验,并求出因表面龟裂101的生长而达到试验片断裂为止的断裂重复次数n。以该断裂重复次数n为基准,实施在达到断裂重复次数n为止的中途(n/4(次)、n/2(次)等)停止试验的中途停止试验。通过该中途停止试验,获得在达到断裂重复次数n为止的中途(n/4(次)、n/2(次)等)停止了试验的试验片。如此获得的多个试验片中,生成有达到试验片断裂为止的最大寿命为止的期间的1/4、1/2时的表面龟裂101。

106.在试验片龟裂评价工序s42中,评价在疲劳试验工序s41的中途停止试验中获得的试验片中的表面龟裂101的产生状态。通过在与使用金属部件100的高温设备相同的温度条件下进行高温低循环疲劳试验,试验片在其表面生成氧化物水垢层200。因此,通过与图2所示的对金属部件100的龟裂评价方法相同的工序,进行各试验片的氧化物水垢层200的去除及试验片的表面龟裂101的评价。即,对各试验片,在第1去除工序s10中去除氧化物水垢层200直至水垢龟裂201露出之后,在第2去除工序s20中完全去除氧化物水垢层200,在评价工序s30中评价表面龟裂101的状态。

107.主曲线生成工序s43生成表示表面龟裂101的最大长度与金属部件100的消耗寿命之间的相关关系的主曲线信息x。在此,根据通过在疲劳试验工序s41中中途停止各试验片为止的期间而确定的疲劳寿命消化率φf及各试验片中所生成的表面龟裂101的龟裂长度l,由如下评价式获得主曲线信息x。

108.φf=f(l)

109.由此,获得如图15所示那样的主曲线信息x。

110.因此,在获得用于进行金属部件100的损伤评价的主曲线信息x时,也能够可靠地去除氧化物水垢层200而露出试验片的原料表面。

111.根据上述实施方式的金属部件100的龟裂评价方法及金属部件100的疲劳损伤评价方法,能够通过第1去除工序s10在氧化物水垢层200的表面产生水垢龟裂。而且,通过第2去除工序s20,能够根据水垢龟裂的状态推进电解处理而在水垢龟裂消失的时间点完成电解处理。因此,能够抑制因氧化物水垢层200残留而无法准确地测定金属部件100的母材102表面的龟裂,或尽管去除了氧化物水垢层200,但因仍继续进行电解处理而导致在母材102表面产生腐蚀。因此,即便不熟练也能够准确地进行金属部件100的龟裂评价。

112.在上述实施方式中,进一步对在金属部件100的表面所生成的氧化物水垢层200实施电解处理,在确认氧化物水垢层200中所产生的水垢龟裂201之后,重复实施电解处理,直至所露出的水垢龟裂201消失。由此,能够抑制将氧化物水垢层200中所生成的水垢龟裂201误认为金属部件100中所生成的表面龟裂101,从而导致在未完全去除氧化物水垢层200的状态下结束电解处理。由此,能够可靠地去除氧化物水垢层200而露出金属部件100的母材102的表面。

113.在上述实施方式的第1判定工序s14中,比较了在氧化物水垢层200的表面产生有

水垢龟裂201的状态的第1主图像c1与第1图像p1。由此,能够更轻松且准确地掌握在氧化物水垢层200的表面露出有水垢龟裂201。

114.在上述实施方式的第2判定工序s24中,比较水垢龟裂201已消失的状态的第2主图像c2与第2图像p2。由此,能够更轻松且准确地掌握水垢龟裂201已消失。

115.在上述实施方式中,当在第2去除工序s20中判定为水垢龟裂201未消失时,进一步设定对产生有水垢龟裂201的金属部件100实施电解处理的电解处理时间t。因此,可抑制因过度实施电解处理而导致金属部件100的表面龟裂101也消失。

116.在上述实施方式中,进一步进行与基准图像m的比较,由此设定对水垢龟裂201露出的金属部件100实施电解处理的电解处理时间t,该基准图像m是将水垢龟裂201的状态与直至水垢龟裂201消失所需的电解处理时间t建立关联的图像。因此,容易适当地设定实施电解处理的电解处理时间t。

117.在上述实施方式中,进一步根据水垢龟裂201的扩展方向或水垢龟裂201的宽度尺寸,设定对产生有水垢龟裂201的金属部件100实施电解处理的电解处理时间t。因此,容易适当地设定实施电解处理的电解处理时间t。

118.在上述实施方式中,进一步在未含有抑制金属部件100的腐蚀的腐蚀抑制剂的强酸性溶液中实施电解处理。但是,如上所述,能够在氧化物水垢层200被去除且金属部件100的母材102的表面露出时结束电解处理,因此能够抑制母材102的表面因强酸性溶液而产生腐蚀。

119.另外,本发明并不限定于上述实施方式,还包括在不脱离本发明宗旨的范围内对上述实施方式附加了各种变更的方式。即,在实施方式中举出的具体形状或结构等只不过是一例,能够适当进行变更。

120.产业上的可利用性

121.根据上述金属部件的龟裂评价方法及金属部件的疲劳损伤评价方法,即便不熟练也能够准确地进行金属部件的龟裂评价。

122.符号说明

[0123]1‑

电解槽,2

‑

分隔壁,3

‑

电解液,4

‑

电极,5

‑

电源,6

‑

控制器,7

‑

摄影装置,8

‑

存储装置,9

‑

图像显示部,10

‑

观察装置,100

‑

金属部件,101

‑

表面龟裂,102

‑

母材,200

‑

氧化物水垢层,201

‑

水垢龟裂,c1

‑

第1主图像,c2

‑

第2主图像,m、m1、m2、m3

‑

基准图像(主数据),p1

‑

第1图像,p2

‑

第2图像,x

‑

主曲线信息。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。