1.本技术涉及通信技术领域,尤其涉及一种电子设备及中框的其制造方法。

背景技术:

2.中框作为电子设备的结构骨架,其一侧与后盖装配在一起,另一侧与屏幕装配在一起,中框上设置有放置电池的电池仓以及安装元器件的固定结构等。在用户使用电子设备的过程中,中框除了起到承载电子设备部件的作用,还要承受来自外部环境的冲击,起到保护电子设备的作用。因而,中框的刚度要求较高。金属中框具有高强度、高硬度、高耐磨性的优秀性能,在轻薄的同时,也能够保护电子设备,因此得到了广泛应用。

3.金属中框由边框和中板组成,是将钛合金或不锈钢作为其主要材质,采用压铸、成型等工艺,形成边框和中板分别为单层结构的金属毛坯件;再通过机加工的方式在金属毛坯件上设置天线切槽等注塑位结构,最后使用纳米注塑工艺,对注塑位等结构进行模内注塑,完成塑料填充。

4.然而,上述中框存在边框金属体积占比少,导致电子设备整体刚度薄弱的问题。

技术实现要素:

5.本技术实施例提供了一种电子设备及中框的其制造方法,解决了边框金属占比少,导致电子设备整体刚度薄弱的问题。

6.第一方面,本技术提供一种电子设备,包括:中框,中框包括边框和中板;边框呈环形结构,环绕中板的边缘设置,边框包括至少两层环形结构;至少两层环形结构中任意两个相邻的环形结构之间凹凸配合,用以实现环形结构的定位;至少两层环形结构分别为至少两种不同密度的金属材质。

7.这样,通过边框至少包含两层环形结构,使得边框至少包含两种或两种以上的金属,提高边框金属占比,提高整体刚度。因为,同等质量的两种金属,密度越小,体积越大,例如铝和不锈钢,铝的体积要大于不锈钢的体积,若边框的高度不变,铝水平方向上的厚度要大于不锈钢水平方向上的厚度,因此,当内层结构采用质轻金属(如铝)时,同等重量之下,中框的金属的体积占比越大;而同样厚度的铝和不锈钢,铝的重量轻,因此,当内层结构采用质轻金属(如铝)时,中框的质量更轻。即,通过内层结构选用与外层结构材质不同的质轻金属的方法,实现减重效果。

8.在一种实现方式中,至少两层环形结构包括内层结构和外层结构;外层结构贴合在内层结构外侧,外层结构的密度大于内层结构的密度;内层结构与中板为一体结构。

9.在一种实现方式中,内层结构沿中框水平方向上的厚度大于外层结构沿中框水平方向上的厚度。外层结构的水平方向上的厚度小于内层结构水平方向上的厚度,可以使提高金属占比和减少质量达到平衡。

10.在一种实现方式中,中层结构;中层结构设置在内层结构和外层结构之间,中层结构与外层结构的结合力大于外层结构与内层结构的结合力,中层结构与内层结构的结合力

大于外层结构与内层结构的结合力。

11.这样,通过增加中层结构,中层结构、内层结构和外层结构分别使用不同的金属,在内层结构和外层结构的金属结合强度较差时,引入的中层结构的金属分别和内层结构和外层结构使用的金属有更好的结合强度,从而提升复合板材(即第一金属、第二金属以及第三金属)的结合强度,即提升边框的结合强度。

12.在一种实现方式中,该中框还包括:挡墙;挡墙设置上中板上,挡墙的两端分别与边框的内侧相连接;挡墙、中板和内层结构围成第一容纳腔,第一容纳腔用以容纳电池;挡墙与中板为一体结构。中板上包含一体成型的挡墙,提高用以容纳电池的第一容纳腔的可靠性。通过将挡墙也设置为金属,进一步提高金属体积占比。

13.在一种实现方式中,该中框还包括:天线切槽;天线切槽设置在边框上;天线切槽内设置有塑胶部件;塑胶部件连接边框和中板。

14.可通过将复合板材热锻压的加工方式,使得中框中的边框、中板以及挡墙为一体结构;边框为至少两层的一体结构,即,边框同时布置至少两种金属。这样,提高边框金属占比,提高整体刚度。另外,本技术避免以拼接(包括焊接或铆接)的方式得到中框,既减少中框的加工步骤,又减少机加工耗费工时,进而降低成本。

15.第二方面,本技术提供一种中框的制造方法,制造方法包括:热锻压复合板材,得到中框的毛坯件,复合板材至少由两层金属组成的;中框的毛坯件,包括:边框和中板;边框呈环形结构,环绕中板的边缘设置,边框包括至少两层环形结构;至少两层环形结构中任意两个相邻的环形结构之间凹凸配合,用以实现环形结构的定位;至少两层环形结构分别为至少两种不同密度的金属材质。

16.这样,采用复合板材热锻压的制造方法,通过加温降低变形抗力,可以成型5mm以上厚度的毛坯件,提高中框的金属体积占比,进而提高刚性。

17.在一种实现方式中,复合板材由上下两层金属组成;其中,下层的金属为第一金属,上层的金属为第二金属;至少两层环形结构包括内层结构和外层结构;外层结构贴合在内层结构外侧,外层结构的密度大于内层结构的密度;内层结构与中板为一体结构;外层结构的材质为第一金属;内层结构的材质为第二金属;中板的材质为第二金属。

18.在一种实现方式中,复合板材由上中下三层金属组成,分别为第一金属、第二金属以及第三金属;至少两层环形结构还包括:中层结构;中层结构设置在内层结构和外层结构之间,中层结构与外层结构的结合力大于外层结构与内层结构的结合力,中层结构与内层结构的结合力大于外层结构与内层结构的结合力;外层结构的材质为第一金属;内层结构的材质为第二金属;中板的材质为第二金属;中层结构的材质为第三金属。

19.在一种实现方式中,热锻压的锻压模具上设置有反挤挡墙,反挤挡墙用以在中板上成型挡墙;挡墙设置上中板上,挡墙的两端分别与边框的内侧相连接;挡墙、中板和内层结构围成第一容纳腔,第一容纳腔用以容纳电池;挡墙与中板为一体结构;挡墙的材质为第二金属;挡墙与中板一体成型。

20.在一种实现方式中,中框的制造方法还包括:机加工中框的毛坯件,用以成型出外形及内腔结构特征,得到中框的注塑位;纳米注塑中框的注塑位,用以对中框塑胶填充。

21.对外轮廓采用锻压方式,进行局部成型,获得所需形状,减少后续机加工量。本技术避免以拼接(包括焊接或铆接)的方式得到中框,既减少中框的加工步骤,又减少机加工

耗费工时,进而降低成本。

附图说明

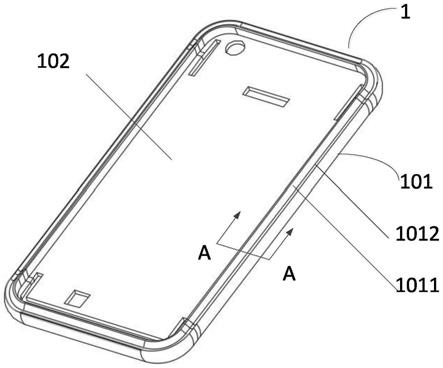

22.图1示出了电子设备100的结构示意图;

23.图2是一个电子设备的结构拆分示意图;

24.图3a是一个电子设备的中框中边框的结构示意图;

25.图3b是一个电子设备的中框中中板的结构示意图

26.图4是一个电子设备的中框的结构示意图;

27.图5a是本技术实施例提供的中框的一种实施例的结构示意图;

28.图5b是图5a所示的中框的a

‑

a局部剖面示意图;

29.图5c是图5a所示的中框中挡墙的结构示意图;

30.图6是图5a所示的中框中天线切槽的结构示意图;

31.图7a是本技术实施例提供的中框的制造方法的一种实施例的示意图;

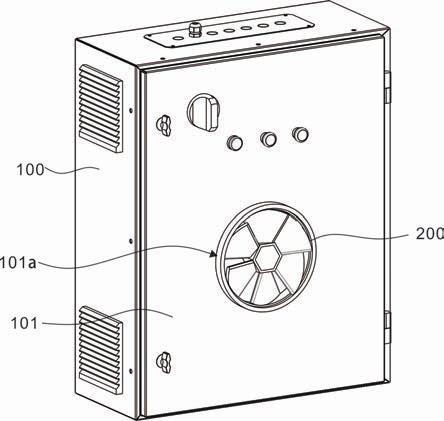

32.图7b是本技术实施例提供的中框的制造方法的另一种实施例的的示意图;

33.图8a是本技术实施例提供的中框的另一种实施例的结构示意图;

34.图8b是图8a所示的中框的b

‑

b局部剖面示意图;

35.图9是本技术实施例提供的中框的制造方法的又一种实施例的示意图。

具体实施方式

36.本技术实施例中的电子设备例如可以包括移动终端、平板电脑、个人电脑、工作站设备、大屏设备(例如:智慧屏、智能电视等)、掌上游戏机、家用游戏机、虚拟现实设备、增强现实设备、混合现实设备等、车载智能终端、自动驾驶汽车、用户驻地设备(customer

‑

premises equipment,cpe)等。

37.图1示出了电子设备100的结构示意图。如图1所示,

38.电子设备100可以包括处理器110,外部存储器接口120,内部存储器121,通用串行总线(universal serial bus,usb)接口130,充电管理模块140,电源管理模块141,电池142,天线1,天线2,移动通信模块150,无线通信模块160,音频模块170,扬声器170a,受话器170b,麦克风170c,耳机接口170d,传感器模块180,按键190,马达191,指示器192,摄像头193,显示屏194,以及用户标识模块(subscriberidentificationmodule,sim)卡接口195等。其中传感器模块180可以包括压力传感器180a,陀螺仪传感器180b,气压传感器180c,磁传感器180d,加速度传感器180e,距离传感器180f,接近光传感器180g,指纹传感器180h,温度传感器180j,触摸传感器180k,环境光传感器180l,骨传导传感器180m等。

39.可以理解的是,本发明实施例示意的结构并不构成对电子设备100的具体限定。在本技术另一些实施例中,电子设备100可以包括比图示更多或更少的部件,或者组合某些部件,或者拆分某些部件,或者不同的部件布置。图示的部件可以以硬件,软件或软件和硬件的组合实现。

40.图2是本技术实施例提供的一种电子设备的结构拆分示意图。如图2所示,该电子设备结构包括中框1、后盖2和屏幕3;进一步还包括前盖。中框1是电子设备结构中的重要部件之一,用于固定移动后盖2、屏幕3及内部元器件,在中框1和后盖2之间设置有支架4和电

池5。组装电子设备时,中框1的一侧与屏幕3装配在一起,起到屏幕3和电子零部件之间隔层的作用;中框1的另一侧与后盖2装配在一起,保护电子设备中的电子元器件免受冲击;同时,中框1也为各个电子零部件提供一个更可靠的安装基板,例如支架4和电池5被安装在中框1上。可见,中框1起到支撑和承载核心部件的作用,因此,在强度、结构、散热性等方面都有诸多要求。

41.金属中框具有高强度、高硬度、高耐磨性的优秀性能,在轻薄的同时,也能够保护电子设备中的电子元器件免受冲击,同时,避免屏幕因受到外部冲击而破损,因此越来越多的电子设备开始采用金属中框。图3a是一个电子设备的中框中边框的结构示意图。图3b是一个电子设备的中框中中板的结构示意图。参见图3a和图3b,中框1由边框101和中板102组成;其中,边框101呈环形结构,环绕中板102的边缘设置,边框101和中板102可以由一种金属板材冲压成形,此时为边框101和中板102一体结构;边框101和中板102也可以各自单独成件,比如,边框101为型材折弯件,中板102为压铸件,两者通过焊接的方式连接在一起。而不管是一体成型还是焊接成型,边框101和中板102材料的选择通常考虑到金属的刚度特性和散热特性,例如,由于边框101用于连接屏幕3和后盖2,因此,考虑到边框101的结构强度和刚度要求,边框101的材质应该优先选择不锈钢或钛合金通常,例如不锈钢sus304或sus316l;由于中板102主要用于固定内部元器件,因而中板102选用散热性能较好的金属,如铝或镁,例如铝合金al6063或al7075(航空铝)。现行电子设备的中框常见的组合为,边框101为不锈钢,中板102为铝合金,这样,边框101和中板102通过焊接或者铆接的方式连接在一起。

42.另外,考虑到电子设备的电磁以及绝缘方面的需求,金属中框中部分结构或区域设置为注塑材质,例如天线切槽。通常,将金属加工形成的中框毛坯件进行机加工,以得到注塑位,对注塑位使用纳米注塑工艺得到塑料结构。图4是一个电子设备的中框的结构示意图,如图4所示,中框1包括金属结构11和塑料结构12,其中,塑料结构12还包括设置在天线切槽缝处的塑胶部件121。在电子设备的中板上多设置电池仓挡墙,用于固定电池,通常也为塑胶结构。

43.为提高中框的金属体积占比,进而提高电子设备的整体刚度,本技术提供一种中框及其制造方法。

44.图5a是本技术实施例提供的中框的一种实施例结构示意图。

45.如图5a所示,中框1包括边框101以及中板102;其中,边框101呈环形结构,环绕中板102的边缘设置。边框101由内层结构1011以及外层结构1012组成。

46.图5b是图5a所示的中框的a

‑

a局部剖面示意图。如图5b所示,内层结构1011包括向远离中框方向凸出的第一弧面10111;外层结构1012在面向中框方向包括与第一弧面10111形状和尺寸相匹配的第二弧面10121,第二弧面10121贴合于第一弧面10111;实现外层结构1012与内层结构1011贴合紧密,外层结构1012卡接在内层结构1011上,这样,外层结构1012不能相对于内层结构1011上下移动,由内层结构1011以及外层结构1012组成的边框101不易出现结构相互脱离的情况。

47.在某一实施例中,外层结构1012水平方向上的厚度小于内层结构1011水平方向上的厚度。外层结构1012为满足中框的外观要求和刚度要求,可以选用比内层结构1011密度大的金属,因此为了整机重量更轻,外层结构1012水平方向上的厚度可以小于内层结构

1011水平方向上的厚度。

48.由以上实施例可知,本技术实施例提供的中框中边框设置为两层结构,提高了边框的金属体积占比,进而提高整机刚度。可以理解的是,同等质量的两种金属,密度越小,体积越大,例如铝和不锈钢,铝的体积要大于不锈钢的体积,若边框的高度不变,铝水平方向上的厚度要大于不锈钢水平方向上的厚度,因此,当内层结构采用质轻金属(如铝)时,同等重量之下,中框的金属的体积占比越大;而同样厚度的铝和不锈钢,铝的重量比不锈钢的重量轻,因此,当内层结构采用质轻金属(如铝)时,中框的质量更轻。外层结构的水平方向上的厚度小于内层结构水平方向上的厚度,可以使提高金属占比和减少质量达到平衡。

49.在上述实施例的某一具体实施方式中,当中板和内层结构可以采用质轻金属(如铝),而外层结构可以采用满足外观要求的金属(如不锈钢或钛),从而在提高金属占比的同时,满足减少整机质量的要求,使两者达到平衡。解决了边框金属占比少,导致电子设备整体刚度薄弱的问题。另外,中板采用散热性能良好的铝,能够大大提升整机的散热性能。

50.在某一实施例中,内层结构1011和外层结构1012为一体结构。优选地,在某一实现方式中,通过锻压复合板材的加工方式得到一体成型的内层结构1011和外层结构1012,这样,内层结构1011和外层结构1012虽然为两种不同的金属材料,通过锻压复合板材的加工方式能避免内层结构1011和外层结构1012以焊接或者铆接的形式连接。可以理解的是,这里的复合板材是由两种金属组成的上下两层板材,为方便描述,将复合板材的下层金属称为第一金属,复合板材的上层金属称为第二金属,“第一”和“第二”进是为了在描述上区分两种不同的金属,并不产生对本技术的限定。在一种示例中,外层结构1012的材质为第一金属,中板102、内层结构1011的材质为第二金属。边框上的第一金属可以为均匀厚度或非均匀厚度,最大厚度小于等于2mm;边框上的第二金属为非均匀厚度,最大厚度大于等于3.0mm。

51.在某一实施例中,如图5b所示,内层结构1011与中板102为一体结构。优选地,通过锻压复合板材的加工方式得到内层结构1011与中板102,其中复合板材是由两种金属组成的上下两层板材,上层金属通过热锻压的加工方法得到内层结构1011与中板102。

52.在某一实施例中,图5c是图5a所示的中框中挡墙的结构示意图。如图5c所示,中板102上设置有挡墙1021,挡墙1021横跨设置在中板102上,且从边框101的一端延伸至边框101的另一端。通过设置两个这样的挡墙1021,形成电池仓,用于固定电池。在某一实施例中,挡墙1021和中板102为一体结构。优选地,通过锻压复合板材的加工方式得到一体成型的挡墙1021和中板102,也就是说在锻压模具上设置挡墙对应的型腔,使得挡墙1021与中板102为一致的金属材料。通过这种方式,能够进一步提升电池仓的刚度,以及提高金属体积占比。

53.在某一实施例中,图6是图5a所示的中框中天线切槽的结构示意图。如图6所示,边框101上设置有天线切槽1014,所述天线切槽1014上注塑有塑胶部件121。塑胶部件121可以通过纳米注塑的加工方式成型在天线切槽1014。可以理解的是,本技术不对天线切槽和塑胶部件的具体形状作限定。可以理解的是,塑胶可以为聚苯硫醚(polyphenylene sulfide,pps)、聚对苯二甲酸丁二醇酯(poly butylene terephthalate,pbt)、聚酰胺(polyamide,pa)、聚酰亚胺(polyhthalamide,ppa)或其他类型的树脂,并根据需要加入10%

‑

60%重量含量的玻纤。

54.这样,在完成纳米注塑后,使得中框60%以上的体积的结构的材质为金属。

55.为实现上述第一种中框的结构设置,本技术实施例提供一种中框的制造方法。图7a是本技术实施例提供的中框的制造方法的一种实施例的流程示意图。如图7a所示,该中框的制造方法包括:

56.s01,将由两层金属(分别为第一金属和第二金属)组成的复合板材,通过热锻压的加工方式,得到中框的毛坯件。

57.中框的毛坯件包括边框101以及中板102;其中,边框101呈环形结构,环绕中板102的边缘设置,边框101由内层结构1011以及外层结构1012组成;外层结构1012的材质为第一金属,中板102和内层结构1011的材质为第二金属。参见图5b,在金相显微镜下,边框上第一金属和第二金属之间有清晰的分界面。可以理解的是,通过控制结合力等相关参数,能够使得第一金属和第二金属形成的结构为一体结构。

58.热锻压复合板材的加工方式相对于其他加工方式有突出的优势,以冲压成型为例,铝合金和不锈钢的复合板,采用冲压的加工方式,只能加工小于3.5mm厚的复合板;而采用热锻压的加工方式,可以成型5mm以上厚度的复合板。另外,随着板材厚度的增加,除了锻压以外的其他加工方式,存在可成型圆角的下限逐渐增大而无法满足结构件的需求的问题,还存在成型力逐步增大,常用机台无法满足加工要求的问题,这些问题热锻压都可以解决。

59.在一种实施例中,图7b是本技术实施例提供的中框的制造方法的另一种实施例的的示意图。如图7b示,锻压时,将由两层金属(分别为第一金属和第二金属)组成的复合板材放置在仿外形模具上,仿外形锻压模具上设置挡墙对应的型腔,通过锻压,复合板材中的第二金属层成型中板102以及挡墙1021,挡墙1021横跨设置在中板102上,且从边框101的一端延伸至边框101的另一端。通过这种方式,能够进一步提升电池仓的刚度,以及提高金属体积占比。

60.可以理解的是,锻压工艺通过使用具有特定的轮廓或内腔形状的模具,可以成型许多复杂的结构,例如应用具有刃口的轮廓形状可以使坯料按轮廓线形状发生分离(冲裁),应用内腔形状可使坯料获得相应的立体形状等等,这样,极大地提高了锻压的效率以及中框毛坯件的结构精度。仿外形模具中的“仿外形”是指,模具与中框产品的形状和结构特征极为匹配,例如,锻坯侧壁外形与中框侧壁外弧一致,并留有≥0.20mm的加工余料,使得锻压得到的中框毛坯件拥有高精度的结构特征,例如挡墙。

61.下面对本实施例中第一金属和第二金属的组合方式进行说明:

62.首先,第一金属作为外层结构1012的材质,是中框的外观面,使用时,与人的皮肤接触时间长,因此要满足以下要求:刚度要求高、表面处理为物理气相沉积(physical vapour deposition,pvd)或阳极、较高的弹性模量(≥68gpa)、与人的皮肤亲和性好以及热锻工艺要求成型性较好(延伸率≥8%)。因此,第一金属优选钛合金,不锈钢,铝合金。第二金属作为中板102和内层结构1011的材质,优选铝合金和镁合金,因为有铝合金和镁合金以下特性:首先,质轻,满足轻量化需求;其次,质软,有利于机加工;再次,相对不锈钢和钛合金纳米孔腐蚀难度高且与塑胶结合力低,铝合金和镁合金易腐蚀且与塑胶结合力较高;最后,相对于不锈钢或钛合金热导率低(≤20w/mk)影响整机散热,铝合金和镁合金散热性能好。因此适合作为第二金属。

63.表1提供了第一金属和第二金属的组合实施例,共五种。

64.表1第一金属和第二金属的组合实施例

65.序号第一金属第二金属1钛合金铝合金2钛合金镁合金3不锈钢铝合金4不锈钢镁合金5铝合金镁合金

66.可以理解的是,第一金属和第二金属的组合实施例不限于上述五种。

67.可以理解的是,钛合金、不锈钢、铝合金以及镁合金的牌号可以根据实际应用选择,例如:钛合金的牌号(中国国家标准gb/t)有ta1、ta2以及ta3等;铝合金的牌号(中国国家标准gb/t)有6061铝合金、6013铝合金以及6065铝合金等。本技术不做具体限定。

68.可以理解的是,复合板材厚度选择可以根据具体产品特征组合匹配,本技术不做具体限定。

69.s02,通过机加工对s01得到的中框的毛坯件进行粗加工,成型出外形及内腔结构特征。

70.这一步骤为下一步骤模内注塑提供结构上的基础,比如,如图6所示,形成天线切槽1014结构以便注塑形成塑胶部件121等。

71.s03,纳米注塑成型(nano molding technology,nmt),对机加工后的毛坯件进行纳米孔腐蚀,然后进行模内注塑,完成对天线切槽及中板部分区域的塑胶填充。

72.本技术实施例提供的中框制造方法通过热锻压复合板材的加工方式,得到由内层结构和外层结构组成的双层边框结构,提高中框的金属体积占比,进而提高刚性;同时得到边框和中板结构,能够避免以拼接(包括焊接或铆接)的方式得到中框,既减少中框的加工步骤,又减少机加工耗费工时,进而降低成本。另外,采用复合板材热锻方案,通过加温降低变形抗力,可以成型5mm以上厚度的毛坯件,通过增加材料厚度,提高中框的金属体积占比,进而提高刚性。对外轮廓采用仿外形模具锻压方式,进行局部成型,获得所需形状,减少后续机加工量,进而降低成本。

73.根据上述实施例提供的中框以及中框的制造方法,本技术提供如下两种不同的复合板材对应中框的具体实现方式:

74.实现方式a:选定复合板材的第一金属为ta2钛,第二金属为6013铝合金。ta2能在表面形成致密的氧化物薄膜,其氧化物的化学性质非常稳定,在生物体内不会被腐蚀,也不会影响生物体神经、生物电化学反应,与人具有较好的生物相容性,亲肤性,ta2钛强度较好,有效提升整机的强度和刚度,同时实现手机差异化外观,提升竞争力;6013铝合金密度低(2.7g/cm3),质轻,有益于壳体及整机减重。通过将边框设置为两层密度特性不同的结构,本实施方式提供的中框厚度最大可达4.6mm厚,解决了边框金属占比少,导致电子设备整体刚度薄弱的问题。本实现方式在保证轻量化的同时实现钛合金外观面的效果。

75.实施方式b:选定复合板材的第一金属为6013铝合金,第二金属为zk61m镁合金。6013铝合金密度低(ρ=2.7g/cm3),质轻;质软,相较于钛和不锈钢机加工更容易;外观表面处理一般为阳极工艺,可实现多种不同的外观效果。zk61m镁合金密度更低(ρ=1.8g/cm3),

有益于壳体及整机减重。通过将边框设置为两层密度特性不同的结构,本实施方式提供的中框厚度最大可达6.1mm厚,解决了边框金属占比少,导致电子设备整体刚度薄弱的问题。本实现方式在保证轻量化的同时满足散热需求,相对于实现方式a质量更轻。

76.下面首先对实现方式a的中框的结构特征进行说明。

77.通过6013铝合金这种轻质金属实现内部结构特征(包括:中板102、内层结构1011以及挡墙1021),ta2钛合金做边框外观面(即外层结构1012)的方式,当边框主体部分由铝合金和钛合金共同组成时,钛合金厚度小于等于2mm,因此,在钛合金外观条件下,实现减重效果。这样,在保证轻量化的同时实现钛合金外观面的效果,进而满足结构强度和刚度的需求,同时满足散热需求,当边框的其他部分以及中板主体为铝合金时,因铝合金相对质软,因此,机加工时间大为缩短。本技术提供的中框,与塑胶结合且占主要部分的为铝合金,使得得到良好的结合性能。另外,相比于目前的中框,本技术提供的中框加工方法能够避免以拼接(包括焊接或铆接)的方式得到中框,既减少步骤,又减少机加工耗费工时,进而降低成本。

78.在本实施方式中,中框包括边框和中板,边框呈环形结构,环绕中板的边缘设置。其中,边框由内层结构以及外层结构组成。外层结构的材质为ta2钛,中板和内层结构的材质为6013铝合金。因而,边框部分90%的体积和中板部分70%的体积为金属,其余为塑胶,塑胶种类为pbt 30%gf。ta2钛与6013铝之间在金相显微镜下有清晰的分界面。边框上的ta2钛为非均匀厚度,厚度最大为0.6mm;6013铝合金为非均匀厚度,厚度最大为4.0mm。本实施方式提供的中框厚度最大可达4.6mm厚。

79.在本实现方式a中示出的中框加工过程如下:

80.s011,叠轧得到厚度为6mm的双层复合板材。

81.复合板材中第一层为第一金属钛ta2,ta2厚度为1.5mm,第二层为第二金属铝合金6013,al6013的厚度为4.5mm。其中,ta2为m态(完全退火态),6013铝合金为o态(完全退火态)。

82.s012,通过热模锻将复合板材锻压,得到中框的毛坯件。

83.中框的毛坯件的外层结构的材质ta2钛,内层结构和中板的结构为6013铝合金。可以理解的是,本实施例中,可以通过一次锻压,也可以多次锻压,形成所需的盒状结构。进一步,采用仿外形热锻的方式,模具设置有反挤挡墙,使得在热锻的过程中,在中板上生成挡墙,挡墙的材质为6013铝合金。

84.可选的,对上述中框的毛坯件进行侧壁缩口锻压,如图5b所示,内层结构以及外层结构成型出所需曲度(即圆弧的弯曲程度),即外层结构的截面为扇环形(扇环是一个圆环被扇形截得的一部分),贴合在内层结构1011外侧,外层结构1012的内弧与内层结构1011的外弧凹凸配合,使得外层结构1012与内层结构1011贴合紧密,外层结构1012卡接在内层结构1011上,这样,外层结构1012不能相对于内层结构1011上下移动,由内层结构1011以及外层结构1012组成边框101不易出现结构相互脱离的情况。可以理解的是,本实施例中,可以通过一次锻压,也可以多次锻压,以获得所需要的曲度。

85.s013,对上述热锻压后的毛坯件进行热处理。

86.在某一具体的实施例中,热处理包括以下步骤:

87.s301,进行第一次热处理;温度选择为530℃,保温时间1.5小时,可以选择水冷、水

雾冷或者风冷。此时ta2钛合金完成退火处理,为退火态(m);6013铝合金完成固溶处理,为固溶态(w)。

88.s302,进行第二次处理;温度选择为180℃,保温时间8小时,选择空冷方式。此时ta2钛合金保持退火态;6013铝合金完成时效处理,为峰值时效态(t6)。

89.s014,对热处理后的毛坯件通过冷锻压方式进行整形,增加外侧壁轮廓以及内部结构特征尺寸精度。

90.s015,第一次机加工步骤;通过机加工,成型出注塑位。

91.s016,模内注塑。

92.某一具体的实施例中,模内注塑包括以下步骤:

93.s601,纳米孔腐蚀,即完成第一次机加工步骤后的毛坯件,对其6013铝合金部分进行纳米孔腐蚀,因ta2钛合金耐蚀性强,过程中ta2钛合金结构不受影响。

94.s602,进行模内注塑,即完成对天线切槽及中板部分区域的塑胶填充,塑胶可以采用pbt 30%gf。

95.s017,第二次机加工步骤;通过多道次机加工,成型出外形及内腔结构特征,满足尺寸精度需求。

96.s018,6013铝合金防腐处理;对成型到位的结构件进行皮膜处理,6013铝合金完成防腐处理,ta2钛合金不受影响。

97.s019,外观处理;对外观面进行打磨、抛光或pvd处理,获得所需的表面粗糙度。

98.s0110,后续工艺;如局部镭雕、焊接弹片、贴辅料等工艺,完成中框和中板组件的组装。

99.下面对实现方式b的中框的结构特征进行说明。

100.通过将外层结构的材质设置为t6013铝合金,内层结构和中板结构的材质设置为zk61m镁合金,这样,在保证轻量化的同时满足散热需求。另外,相比于目前的中框,本技术提供的中框加工方法能够避免以拼接(包括焊接或铆接)的方式得到中框,既减少步骤,又减少机加工耗费工时,进而降低成本。

101.在本实施方式中,中框包括边框和中板,边框呈环形结构,环绕中板的边缘设置。其中,边框由内层结构以及外层结构组成。边框部分95%的体积和中板部分65%的体积为金属,其余为塑胶,塑胶种类为pbt 35%gf。其中,边框部分包括两种类型的金属,外层结构为6013铝合金,内层结构为zk61m镁合金。6013铝合金与zk61m镁合金之间在金相显微镜下有清晰的分界面。边框上的6013铝合金为非均匀厚度,厚度最大为1.6mm;zk61m镁合金为非均匀厚度,厚度最大为4.5mm厚。本实施方式提供的中框厚度最大可达6.1mm厚。

102.在本实现方式b中示出的中框加工过程如下:

103.s021,通过热叠轧,得到两层的复合金属板材。

104.复合板材中第一层为第一金属6013铝合金(厚度为2.0mm),第二层为第二金属zk61m镁合金(厚度为4.0mm)。

105.叠轧之后退火,6013铝合金和zk61m镁合金为o态(完全退火态)。

106.s022,通过热模锻将复合板材锻压,得到中框的毛坯件。

107.外层结构的材质t6013铝合金,内层结构和中板的结构为zk61m镁合金。

108.在一种具体的示例中,采用仿外形热锻的方式,锻压模具设置有反挤挡墙,使得在

热锻的过程中,在中板上生成挡墙,挡墙的材质为zk61m镁合金。

109.可选的,对上述中框的毛坯件进行侧壁锻压,成型出所需曲度结构。可以理解的是,本实施例中,可以通过一次锻压,也可以多次锻压,以获得所需要的曲度。

110.s023,热处理,即对上述热锻压后的毛坯件进行热处理。

111.在某一具体的实施例中,热处理包括以下步骤:

112.s2301,进行第一次热处理;温度选择为450℃,保温时间2小时,空冷至室温。

113.s2302,进行第二次处理;温度选择为165℃,保温时间24小时,然后空冷至室温。

114.s024,冷整形,即对热处理后的毛坯件通过冷锻压方式进行整形,增加外侧壁轮廓以及内部结构特征尺寸精度。

115.s025,第一次机加工步骤,即通过机加工,成型出注塑位。

116.s026,模内注塑。

117.在某一具体的实施例中,模内注塑包括以下步骤:

118.s2601,纳米孔腐蚀;即,完成第一次机加工步骤后的毛坯件,对其zk61m镁合金进行纳米孔腐蚀。

119.s2602,进行模内注塑;即,完成对天线切槽及中板部分区域的塑胶填充,塑胶可以采用pa 35%gf。

120.s027,第二次机加工步骤,即通过多道次机加工,成型出外形及内腔结构特征,且外形留有一定余量。

121.s028,遮蔽处理,即对成型后的结构件进行电泳或喷涂处理。

122.s029,外观处理,即对外观面进行、打磨、抛光和阳极氧化处理,获得所需的外观效果,然后退掉其他位置的保护油墨或电泳漆,再对退油墨部位进行皮膜处理。

123.s0210,后续工艺,即,如局部镭雕、焊接弹片、贴辅料等工艺,完成中框和中板结构组件的组装。

124.以上两种实现方式,通过将边框设置为两层密度特性不同的结构,中框厚度可达4.6

‑

6.1mm厚,解决了边框金属占比少,导致电子设备整体刚度薄弱的问题。

125.下面结合附图介绍本技术实施例提供的第二种中框,图8a是本技术实施例提供的中框的另一种实施例结构示意图。

126.如图8a所示,中框1包括边框101以及中板102;其中,边框101呈环形结构,环绕中板102的边缘设置。边框101由内层结构1011、外层结构1012以及中层结构1013组成。

127.图8b是图8a所示的中框的b

‑

b局部剖面示意图。如图8b所示,外层结构1012的截面可以是弓形,外层结构1012贴合在中层结构1013外侧,外层结构1012不能相对于中层结构1013上下移动。以上提到的“外”,是指中框所在的电子设备以外的方向。中层结构1013远离外层结构1012的一侧,设置有内层结构1011以及中板102,内层结构1011贴合在中层结构1013上,内层结构1011不能相对于中层结构1013上下移动。可以理解的是,可以通过控制结合力,能够使得由内层结构1011、外层结构1012以及中层结构1013组成的边框101不易出现结构相互脱离的情况。其中,外层结构1012的材质为第一金属,中板102、内层结构1011的材质为第二金属;中层结构1013为第三金属。

128.可以理解的是,外层结构1012外侧的弧度是为了适应外观要求,本技术不对弧度的大小作限定。

129.由以上实施例可知,本技术实施例提供的中框中边框设置为三层结构,提高了边框的金属体积占比,进而提高整机刚度。另外,通过增加第三金属,可以提升复合板材(即第一金属、第二金属以及第三金属)的结合强度,由于部分第一、二金属复合后结合强度较差,即第一金属与第二金属直接复合的结合强度<400mpa,当第一金属与第三金属结合强度>400mpa,第二金属与第三金属的结合强度>400mpa时,增加的第三金属可以使得各部分的结合强度>400mpa,大于第一金属与第二金属直接结合的强度。本实施例提供的中框,60%以上的体积的结构的材质为金属,外层结构的材质为第一金属,中板、内层结构的材质为第二金属;中层结构为第三金属。第三金属厚度应小于等于1.0mm,40%以下的体积为塑胶,包括:设置在边框上的天线切槽处的塑胶部件,以及中板的部分结构的塑胶。天线切槽以及中板部分结构塑胶可以为pps、pbt、pa、ppa或其他类型的树脂,并根据需要加入10%

‑

60%重量含量的玻纤。

130.在某一实施例中,内层结构1011、中层结构1013以及外层结构1012为一体结构。优选地,在某一实现方式中,通过锻压复合板材的加工方式得到一体成型的内层结构1011、中层结构1013以及外层结构1012,这样,内层结构1011、中层结构1013以及外层结构1012分别为三种不同的金属材料,还能避免以焊接或者铆接的形式连接。可以理解的是,这里的复合板材是由三种金属组成的上中下三层板材。

131.在某一实施例中,中板102和中层结构1011为一体结构。优选地,通过锻压复合板材的加工方式得到中板102和中层结构1011。

132.为实现上述第二种中框的结构设置,本技术提供了一种中框的制造方法。图9是本技术实施例提供的中框的工艺流程的又一种实施例的示意图。如图9所示,该中框的制造方法包括:

133.s001,将由三层金属(分别为第一金属、第二金属以及第三金属)组成的复合板材,通过热锻压的加工方式,得到中框的毛坯件。

134.中框的毛坯件包括边框101以及中板102;其中,边框101呈环形结构,环绕中板102的边缘设置,边框101由内层结构1011、外层结构1012以及中层结构1013组成。

135.可以理解的是,将复合板材进行热锻压的加工方式,通过控制结合力等相关参数,使得第一金属、第二金属以及第三金属形成的结构为一体结构;参见图8b,在金相显微镜下,第一金属、第二金属以及第三金属之间有清晰的分界面。外层结构1012的材质为第一金属,中板102、内层结构1011的材质为第二金属;中层结构1013为第三金属。可选的,采用仿外形热锻的方式,模具设置有反挤挡墙,使得在热锻的过程中,在中板102上生成挡墙1021。

136.下面对本实施例中第一金属、第二金属以及第三金属的组合方式进行说明。表2提供了第一金属、第二金属以及第三金属的组合实施例,共五种。

137.表2第一金属、第二金属以及第三金属的组合实施例

138.序号第一金属第二金属第三金属1钛合金镁合金铝合金2钛合金铝合金1铝合金23不锈钢镁合金铝合金4不锈钢铝合金1铝合金25铝合金1镁合金铝合金2

139.参见表2,可以理解的是,第一金属、第二金属以及第三金属的组合实施例不限于上述五种。其中,铝合金1和铝合金2是指不同牌号的铝合金,1和2并没有实际限定意义,仅用于区分。

140.可以理解的是,合金牌号可以根据实际应用选择,本技术不做具体限定。

141.可以理解的是,复合板材厚度选择可以根据具体产品可进行毛坯件厚度组合匹配,在某一具体的实施例中,当第一金属为不锈钢或钛合金,第二金属为镁合金,第三金属为铝合金时,厚度应小于等于1.0mm。

142.本实施例中的中框完成s001后,后续加工步骤s002可参见中板加工方法的第一种实施例所示的s02,加工步骤s003可参见中板加工方法的第一种实施例所示的s03,在此不做赘述。

143.由上述实施例可知,本技术提供的中框,如表2所示,通过铝合金或镁合金轻质金属实现内部结构特征(包括:中板102、内层结构1011以及挡墙1021),通过铝合金或镁合金轻质金属实现中层结构特征(中层结构1013),不锈钢或钛合金做边框外观面(即外层结构1012)的方式,增加各层结构的结合力,解决了边框金属占比少,导致电子设备整体刚度薄弱的问题。并且,在保证轻量化的同时实现不锈钢或钛合金外观面的效果,同时满足散热需求。另外,相比于目前的中框,本技术提供的中框加工方法能够避免以拼接(包括焊接或铆接)的方式得到中框,既减少步骤,又减少机加工耗费工时,进而降低成本。

144.根据上述实施例提供的中框以及中框的制造方法,本技术提供一种具体的实现方式:实施方式c:选定第一金属为ta4钛,第二金属为az31b镁合金;第三金属为1050铝的复合板材制造中框。

145.下面对实现方式c的中框的结构特征进行说明。

146.通过az31b镁合金这种轻质金属实现内部结构特征(包括:中板102、内层结构1011以及挡墙1021),通过1050铝实现中层结构特征(中层结构1013),ta4钛做边框外观面(即外层结构1012)的方式,当边框的其他部分以及中板主体为铝合金或镁合金时,因铝合金或镁合金相对质软,因此,机加工时间大为缩短;并且在保证轻量化的同时实现不锈钢或钛合金外观面的效果,进而满足结构强度和刚度的需求,同时满足散热需求。

147.在本实施方式中,中框包括边框和中板,边框呈环形结构,环绕中板的边缘设置。其中,边框由内层结构、外层结构以及中层结构组成。边框部分85%的体积和中板部分80%的体积为金属,其余为塑胶,材质为pa 55%gf。其中,边框部分包括三种类型的金属,第一金属为ta4钛,第二金属为az31b镁合金,第三金属为1050铝。ta4钛、1050铝以及az31b镁三者之间在金相显微镜下有清晰的分界面。边框上的ta4钛为非均匀厚度,厚度最大为1.2mm;1050铝为0.3mm的均匀厚度,az31b铝合金为非均匀厚度,厚度最大为4.5mm厚。本实施方式提供的中框厚度最大可达4.8mm厚。

148.在本实现方式c中示出的中框加工过程如下:

149.s0011,通过热叠轧,得到三层的复合金属板材。

150.复合板材中第一层为第一金属ta4钛(厚度为2.0mm),第二层为第三金属1050铝(厚度为0.3mm),第三层为第二金属az31b镁合金(厚度为5.0mm)。

151.叠轧之后退火,ta4为m态(完全退火态),1050铝和az31b镁合金为o态(完全退火态)。

152.s0012,通过热模锻将复合板材锻压,得到中框的毛坯件。

153.中框的毛坯件的外层结构的材质ta4钛,内层结构和中板的结构为az31b镁合金,中层结构为1050铝。可以理解的是,本实施例中,可以通过一次锻压,也可以多次锻压,形成所需的结构特征。进一步,采用仿外形热锻的方式,模具设置有反挤挡墙,使得在热锻的过程中,在中板上生成挡墙,挡墙的材质为az31b镁合金。

154.可选的,对上述中框的毛坯件进行侧壁锻压,成型出所需曲度结构。可以理解的是,本实施例中,可以通过一次锻压,也可以多次锻压,以获得所需要的曲度。

155.s0013,热处理,即对上述热锻压后的毛坯件进行热处理,温度选择为350℃,保温时间2小时。

156.s0014,冷整形,即对热处理后的毛坯件通过冷锻压方式进行整形,增加外侧壁轮廓以及内部结构特征尺寸精度。

157.s0015,第一次机加工步骤,即通过机加工,成型出注塑位。

158.s0016,模内注塑。

159.在某一具体的实施例中,模内注塑包括以下步骤:

160.s0601,纳米孔腐蚀;完成第一次机加工步骤后的毛坯件,对其az31b镁合金部分进行纳米孔腐蚀。

161.s0602,进行模内注塑;完成对天线切槽及中板部分区域的塑胶填充,塑胶可以采用pa 55%gf。

162.s0017,第二次机加工步骤,即通过多道次机加工,成型出外形及内腔结构特征,满足尺寸精度需求。

163.s0018,镁合金防腐处理,即对成型到位的结构件进行皮膜处理,az31b镁合金完成防腐处理。

164.s0019,外观处理,即对外观面进行打磨、抛光或pvd处理,获得所需的表面粗糙度。

165.s00110,后续工艺,即,如局部镭雕、焊接弹片、贴辅料等工艺,完成中框和中板组件的组装。

166.本实现方式提供的中框,外层结构的材质ta4钛,内层结构和中板的结构为az31b镁合金,中层结构为1050铝,厚度最大可达4.8mm厚,解决了边框金属占比少,导致电子设备整体刚度薄弱的问题。

167.在上述两种中框加工方法的实施例中,为满足产品的尺寸精度要求以及加工要求,加工步骤还包括:热处理和二次机加工的步骤。其中,热处理步骤设置在s01之后,s02之前;二次机加工步骤设置在s03之后。为满足产品的外观和防腐蚀要求,加工步骤还包括:遮蔽处理步骤和表面处理步骤,其中遮蔽处理步骤设置二次机加工步骤后;表面处理步骤设置在遮蔽处理步骤后。在某些实施例中,还可以在热处理步骤后设置零整形步骤;以及,在表面处理步骤之后设置局部镭雕步骤、焊接弹片步骤和/或贴辅料步骤等。另外,当外观部分选择为不锈钢或钛合金时,外观处理为pvd,当外观部分选择为铝合金时,外观处理选择为阳极氧化。

168.以上的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上仅为本发明的具体实施方式而己,并不用于限定本发明的保护范围,凡在本发明的技术方案的基础之上,所做的任何修改、等同替换、改进等,均应包括在本

发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。