1.本发明涉及一种多级离心压缩系统优化方法,尤其涉及一种通过利用进气处理对离心压 缩系统优化的方法及相关的多级离心压缩系统。

背景技术:

2.离心压缩系统广泛应用于国民经济的重要领域,包括电子半导体行业,钢铁,化工及空 分气体制造等行业,是重要的工业装备,同时也是耗能大户。离心压缩系统一般为大型压缩 系统,产气量大,由于离心压缩的单极压比小,一般小于3,离心压缩系统多采用多级压缩, 现有的空气压缩的典型的过程为:一级离心压缩机吸入环境的空气,经过一级压缩后,再经 过冷却器,然后再压缩,再经过冷却,经过多次交替的压缩/冷却过程后排出。排出的气体还 需经过吸附干燥过程得到低露点的压缩气体。

3.上述过程主要有如下问题,直接从环境吸入空气,环境空气温度高时,一级压缩能耗高, 同时产气量变小;系统的产气量和运行工况随环境温度波动。二是级间冷却器压力损失较大, 使得系统实际的压比大于需要的压比,导致系统能耗增加,也可能导致压缩级数的增加;同 时级间冷却器导致系统复杂,系统可靠性降低,维护工作量增加。三是,吸附干燥机需要采 用电能驱动再生,无谓的消耗大量电能生,同时压缩机产生的大量热量又被冷却器冷却塔散 热排至大气。四是,通过冷却器散失的热量不仅可以代替吸附干燥机的电量,还可以进行热 回收进行有效利用,如通过回收的热量实现热驱动制冷或热驱动除湿,包括用于对压缩系统 进气的制冷和除湿等。

技术实现要素:

4.本发明的目的是针对现有技术的不足,提供一种多级离心压缩系统及其优化方法。

5.本发明采用的技术方案具体如下:

6.一种多级离心压缩系统优化方法,对多级离心压缩系统进气进行冷却和/或同时采用加压 处理,通过所述的冷却去除多级离心压缩机系统中至少一级的中间冷却装置,去除中间冷却 装置的两级离心压缩机之间直接采用连接管连接,减少多级离心压缩机系统的压比损失。所 述的加压处理通过风机实现,提高离心压缩系统的进气压力,至少保证离心压缩系统的进气 压力不低于环境大气压力,即所述的加压至少克服冷却处理的阻力,更进一步,所述加压提 高离心压缩系统的进气压力,使得冷却处理系统失效时离心压缩系统能够正常运行。同时, 压比损失的减少和进气压力的提高,在保持离心压缩系统输出压力不变的情况下,可以降低 离心压缩机的工作压比。

7.进一步地,通过各级离心压缩机的压比的优化匹配,减少离心压缩系统的级数。

8.进一步地,还包括对多级离心压缩系统排气的热量进行直接利用或回收利用或既直接利 用又回收利用。

9.一种多级离心压缩系统,包括进气处理系统、n个离心压缩机和m个冷却装置。其

中, n、m为整数,且0≤m<n

‑

1。n个离心压缩机之间通过冷却装置或连接管相互连接,所述 进气处理系统包括制冷装置和一个或多个风机,分别用于对第一个离心压缩机进气进行冷却 和加压处理。

10.进一步地,n=3,即含有3个压缩机,进一步将所述的离心压缩的数量减少1个,即n=2。

11.进一步地,一个或多个风机中包含高压风机,其压头高于0.01mpa,

12.进一步地,所述的进气冷却使得进气温度低于5℃,或更进一步低于0℃。

13.进一步地,还包括热回收装置或直接利用压缩系统排气热量再生的余热再生吸附干燥装 置。所述余热再生吸附干燥装置用于干燥压缩系统排气。

14.进一步地,所述余热再生吸附干燥装置包括两个吸附/干燥装置、分别与两个吸附/干燥装 置气体出口连接的两个冷却器,两个吸附/干燥装置气体进口均与最后一级离心压缩机的排气 口连接,两个冷却器气体出口相互连通,相互连通的管路上还设有进气口,与最后一级离心 压缩机的排气口连接。两个吸附/干燥装置还设有另一个气体出口用于排出干燥的压缩气体。 余热再生吸附干燥装置的干燥和再生过程如下:

15.多级离心压缩系统的排气一部分经过第一个吸附/干燥装置对吸附剂再生,然后经过第一 个冷却器冷却并除湿后与另一部分多级离心压缩系统的排气混合通入第二个冷却器冷却,再 通入第二个吸附/干燥装置进行吸附干燥排出干燥的气体。各个连接的管路上设有阀门,用于 切换多级离心压缩系统排气的流向实现两个吸附/干燥装置功能的转换。

16.进一步地,所述热回收装置用于回收最后一级离心压缩机出口排气的热量,并用于驱动 所述制冷装置或除湿装置或余热再生吸附干燥装置,所述除湿装置用于处理多级离心压缩系 统的进气,余热再生吸附干燥装置用于干燥多级离心压缩系统的排气。

17.本发明的有益效果是:

18.(1)本发明提出的方法,通过对进气的冷却处理,使得一级压缩的温升降低,导致一级 压缩能耗降低、一级压比增加,同时可以取消全部或部分中间冷却器,使得在离心压缩系统 输出压力不变的情况下,离心压缩机的工作压比降低,进一步减少能耗,同时由于总压比减 低,和一级压比的增加,使得可以减少压缩级数,取消中间冷却和减少级数均使得系统大大 简化。

19.(2)进气的冷却处理结合采用风机对进气进行加压,在离心压缩系统输出压力不变的情 况下,使得离心压缩机的工作压比降低,有助于减少离心压缩的级数和能耗,并且在进气处 理系统故障时可以防止离心压缩机的喘振。

20.(3)利用离心压缩系统的高温排气对吸附干燥装置的吸附干燥剂进行再生,节省再生耗 电,同时对高温排气进行余热回收,回收的热量实现热驱动制冷或热驱动除湿,用于压缩系 统进气的制冷和除湿等。

21.(4)由于冷却后的气体密度增加,同样的压缩机可以获得更多的产气量,因此本发明的 方法,可以增加产气量,且产气量稳定,从而可以节省投资。同时,由于进气条件稳定,系 统运行更加可靠稳定。

22.(5)本发明的方法可以用于既有系统的改造,也可用于新系统的建设。

形。

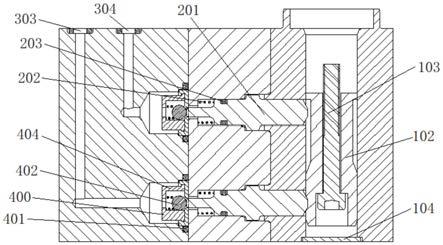

39.具体地,系统200含有进气处理系统201,三级压缩机,即第一级压缩机2021,第二级 压缩机2022和第三级压缩机2023,第一级压缩机2021,第二级压缩机2022之间的冷却箱及 其中冷却器均取消,通过连接管203直接连接,第二级压缩机2022和第三级压缩机2023之 间的冷却箱及其中冷却器也取消,通过连接管204相连。

40.系统200还可以通过压缩机的压比优化匹配进一步简化,即将三级压缩改为两级,如图 5所示,图6系统300含有进气处理系统301,两级压缩机,即第一级压缩机3021,第二级 压缩机3022,第一级压缩机3021,第二级压缩机3022之间的冷却箱及其中冷却器均取消, 通过连接管303直接连接。由于离心压缩机的压比一般小于3,且第一级的压比大于第二级, 图5系统300比较适合压比小于7的系统。

41.当要求高压比时,在进气处理系统301中增加高压风机进行增压,如图6所示,图6系 统300a即增加了高压风机3011,提高系统整体的压比使其符合要求。例如,300系统的压 比为6,若300a系统高压风机的压力为0.12mpa,300a系统的压比即可以达到7.2,有效地 提高了系统整体的压比。

42.通过在进气处理系统上增加高压风机再接一级压缩机其压缩比可以接近于4(高压风机 压力为0.13mpa),压缩比损失最小且可以适用于多数情形。图7系统500即为一级压缩系统 并带有高压风机。

43.作为一优选方案,上述离心压缩系统的进气处理系统也可以为集中进气处理系统,即: 多个多级离心压缩系统由一个集中的进气处理系统。

44.进气处理系统通过冷却进气,减少第一级压缩的能耗,降低其排气温度,排气温度的降 低不仅仅是因为进气温度的本身的降低,还因为进气温度的减低会导致压缩过程温升的减少, 两者的共同作用导致排气温度降低。

45.现有的系统,当进气温度为30℃,第一级的排气温度一般在130℃左右或者更高,当通 过进气处理设备将进气温度降低到

‑

20℃左右时,其排气温度一般在50℃左右,这样就完全可 以取消中间冷却。所以对于进气处理系统,一般希望将温度尽量地降低,至少应当将温度降 低到5℃以下,或者是0℃以下,最好是在

‑

20℃左右。

46.进一步地,取消现有的级间冷却器后,可以采用如图8所示的系统对压缩过程冷却,图 8系统200a在系统200的基础上增加了对压缩机外壳本身的冷却装置2024,和对连接管204 的冷却装置2041和2042,冷却可采用风冷,或者喷淋冷却,2024代表风冷或水雾化喷淋冷 却装置,也可以采用液体冷却,如水冷却,2041和2042代表在连接管外加设了水冷套管冷 却。

47.即使取消了级间冷却器,由于二级中间从前级出口到后级进口中间的转换,还是存在较 大的损失,包括动压损失和静压的损失,图9系统600通过两个轴线不平行的两级压缩,使 得第一级压缩的排气口与第二级进口的连接管有最小的损失,并能有效回收动压,即第一级 出口的高动压可以转换为第二级进口的静压(进口动压一般较小)。具体为:系统600含有 进气处理系统601,第一级压缩机6021和第二级压缩机6022,第一级压缩机6021和第二级 压缩机6022两者轴线垂直,连接管603直接连接两个压缩机,603同时设有冷却套管6031。

48.图10系统700显示如何利用高温排气进行余热再生吸附干燥装置即吸附干燥机的

再生, 系统700在系统200的基础上增加了吸附/干燥装置7051和7052,两者可以相互切换,同时 增加了再生冷却器706和混合冷却器707,两个吸附/干燥装置气体进口均与最后一级离心压 缩机的排气口连接,两个冷却器气体出口相互连通,相互连通的管路上还设有进气口,与最 后一级离心压缩机的排气口连接。两个吸附/干燥装置还设有另一个气体出口用于排出干燥的 压缩气体。其过程如下:从系统200压缩排出的高温排气一部分经过作为再生塔的吸附/干燥 装置7051,对吸附剂再生,然后经过冷却器706被冷却并除湿,除湿后的气体与另一部分高 温排气混合后,再经过混合冷却器707冷却后,进入作为干燥塔的吸附/干燥装置7052,得到 干燥的气体。下一个循环,吸附/干燥装置7052作为再生塔,吸附/干燥装置7051作为吸附塔, 即:高温排气一部分先经过吸附/干燥装置7052对吸附剂再生,然后经过冷却器707被冷却 并除湿,除湿后的气体与另一部分高温排气混合后,再经过混合冷却器冷却后,进入吸附/干 燥装置7051,得到干燥的气体。切换通过阀门切换流体流向实现,图中未显示两者的切换及 其阀门等。

49.图11系统800在系统700的基础上增加了热回收器808,即混合气体在进入混合冷却器 前先经过热回收器回收热量,回收的热量的一个利用途径就是进行热驱动的制冷或者除湿, 图11系统显示了热被利用来进行溶液除湿的情况,即回收的热量提供给溶液再生器809,溶 液再生器809为溶液除湿器8011提供浓溶液,即浓溶液和稀溶液在8011和809之间循环, 实现对进气的除湿。

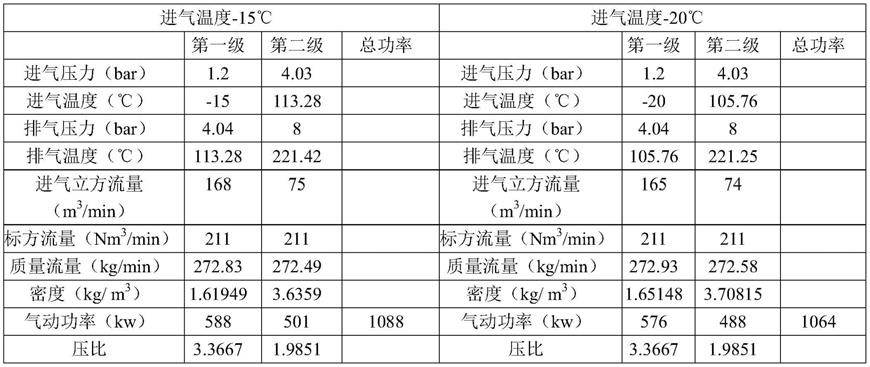

50.表一为基于大气压100kpa,空气温度为35℃,气量15000m3/h,排气压力为8bar时的优 化结果,目前的8bar压缩机系统都采用三级带有中间冷却,本发明优化后通过进气冷却处理, 和加压,改为两级压缩并去掉中间冷却,排气温度200℃以上,可以直接利用进行吸附干燥 机的再生。现有三级系统排气在110℃左右,不能利用。

51.现有的三级离心压缩机系统的耗电量实际数据约为1600

‑

1700kw,吸附干燥机电加热电 耗在100

‑

130kw,而优化后的系统电耗小于1100kw,加压风机能耗为80kw左右,进气 冷却最大能耗(基于35℃,60%湿度)为120kw左右,如果考虑采用排气热回收制冷降低进 气冷却的能耗后,进气冷却能耗仅为50kw左右。很显然,优化系统大幅度节能。

52.表一还可以看出,一级离心压缩的压比大于3,一般情况下,均小于3,这主要是基于一 般系统进气温度变化,不能按低温进气考虑,当系统进气温度恒定且低温时,压比可以大于 3。

53.优化后在低温进气并加压的条件下离心压缩机的压比为6.68=3.3667

×

1.9851,而实际测 量的现有8bar的三级离心压缩机系统的压比为9.76=2.95

×

1.97

×

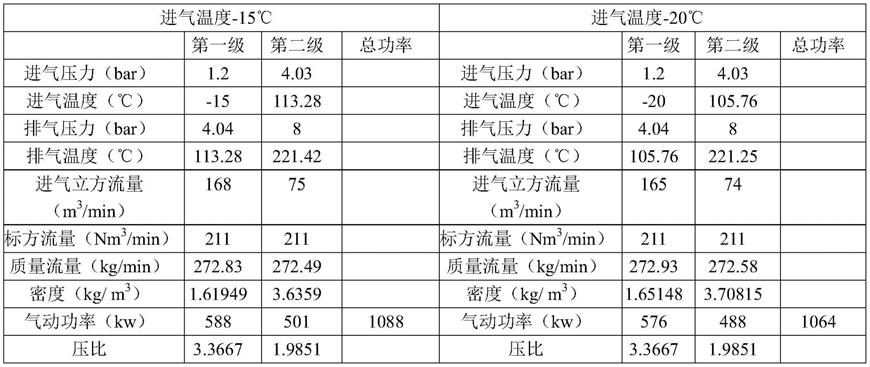

1.68,实际排气压力8.59bar。

54.由此可以看出,实际系统输出压力为8.59bar的情况下,压缩系统实际产生的压力为9.76 bar,压力损失大。

55.优化系统压比6.68远远小于现有的系统9.76。考虑到现有系统压力8.59高于额定8bar, 简单换算到8bar,压缩机的工作压比为9.76*(8/8.59)=9.1bar,还是远远高于优化系统压 比6.68。

56.表一,表二均采用高压风机,实际上表二情况7bar排气压力,也可以不使用高压风机就 能实现,使用高压风机主要是基于可靠性考虑,即:当进气制冷处理失效后,压缩机压比升 高,而有高压风机后,压比升高小,系统仍然能正常运行。

57.表二为基于大气压100kpa,空气温度为35℃,气量15000m3/h,排气压力为7bar时的优 化结果,目前的7bar压缩机系统也都采用三级带有中间冷却,优化后通过进气冷却处理,和 加压,改为两级压缩并去掉中间冷却,排气温度190℃左右,也可以直接利用进行吸附干燥 机的再生。现有三级系统排气在100℃左右,不能利用。

58.表一和表二还显示了冷却到不同进气温度的能耗,冷却降温不同,能耗不同,也直观显 示了冷却处理的效果。

59.从表一看出,当进气温度为

‑

20℃时,压缩机气动功率较进气温度

‑

15℃减小2.2%左右。

60.从表二看出,当进气温度为

‑

20℃时,压缩机气动功率较进气温度

‑

15℃减小2.3%左右。

61.表一,表二的优化结果不仅体现在能耗上,其它的优点包括,系统大为简化,系统成本 降低,系统可靠性提高,维护工作小,系统产气量恒定,年产气量提高等。

62.表一:8bar压缩机优化结果

[0063][0064]

表二:7bar压缩机优化结果

[0065][0066]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所 属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动。 这里无需也无法把所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处 于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。