1.本发明涉及用于空调机和制冷机等的涡旋压缩机。

背景技术:

2.用于空调机和制冷机等的涡旋压缩机具有如下结构:具备在将固定涡旋盘和摆动涡旋盘组合而形成的压缩室中压缩制冷剂的压缩机构部以及收容压缩机构部的容器。固定涡旋盘和摆动涡旋盘分别具有在台板上竖立设置有涡旋体的结构,涡旋体彼此啮合而形成压缩室。而且,通过使摆动涡旋盘摆动运动,压缩室一边缩小容积一边移动,在压缩室中进行制冷剂的吸入及压缩。在这种涡旋压缩机中,为了实现小型及低成本化,以在使容器的直径相同的同时尽可能增大压缩室的吸入容积从而增大压缩机能力为目的的技术开发变得重要。为了在使容器的直径相同的同时增大压缩室的吸入容积,需要对涡旋体的涡旋形状进行设计。

3.以往,存在如下技术:将涡旋压缩机的涡旋形状设为以规定半径的正圆为基圆的渐开曲线,将整个涡旋体的轮廓设为圆形。与此相对,近年来,存在如下技术:将整个涡旋体的轮廓设为扁平形状而不是圆形,并且将涡旋体的涡旋形状也设为扁平形状(例如,参照专利文献1)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开平10

‑

54380号公报

技术实现要素:

7.发明要解决的问题

8.在专利文献1中记载了将涡旋体的轮廓及涡旋形状设为扁平形状,但没有记载涡旋形状的具体定义。关于涡旋体的涡旋形状,如上述那样存在由以规定半径的正圆为基圆的渐开曲线定义的技术,但在将涡旋形状设为扁平形状的情况下,也需要在制造涡旋体方面具体地定义涡旋形状。

9.另外,在涡旋压缩机的压缩机构部的附近设置有导入流路,该导入流路用于将制冷剂导入到供在压缩室中被压缩之前的制冷剂流动的吸入空间。期望的是,无论旋转相位如何,导入流路都不被固定涡旋盘和摆动涡旋盘各自的涡旋体及台板堵塞。

10.在如专利文献1那样将涡旋体的轮廓及涡旋形状设为具有长轴和短轴的扁平形状的构造中,在短轴方向上相向的一对边与容器的内周面之间形成有180

°

相向的2处空隙空间。在这样形成2处空隙空间的构造中,为了尽可能确保导入流路的流路面积,在各空隙空间设置导入流路。也就是说,导入流路为多个。但是,若导入流路为多个,则制造时的加工工序增加,因此制造成本增大。

11.为了避免这样的制造成本的增大,将用于设置导入流路的空隙空间集中于1个部位并在该空隙空间设置确保了流路面积的导入流路是较为有效的。为了在将涡旋体的涡旋

形状设为扁平形状的同时将用于设置导入流路的空隙空间集中于1个部位,可考虑将涡旋形状设为将扁平率不同的多个扁平形状组合而成的形状。也就是说,可考虑将设置空隙空间的一侧的扁平形状设为与未设置空隙空间的一侧的扁平形状相比变扁的形状等来确保空隙空间。但是,没有发现能够由数学式定义这样的形状的现有技术。

12.本发明是鉴于这样的点而完成的,其目的在于提供一种涡旋压缩机,该涡旋压缩机能够由数学式定义具有将扁平率不同的多个扁平形状组合而成的轮廓的涡旋体的涡旋形状。

13.用于解决问题的手段

14.本发明的涡旋压缩机具备在固定台板竖立设置有固定涡旋体的固定涡旋盘和在摆动台板竖立设置有摆动涡旋体的摆动涡旋盘,在通过固定涡旋体与摆动涡旋体啮合而形成的压缩室内对制冷剂进行压缩,其中,将固定涡旋体和摆动涡旋体各自的外侧曲线及内侧曲线中的任一方设为作为基圆的渐开线的曲线,且该曲线在x、y坐标系中使用渐开角θ由式(1)及式(2)定义,式(1)及式(2)中的基圆的半径a(θ)具有“相对于渐开角θ呈以π[rad]为1个周期的正弦波状或余弦波状地变化的函数”与“由以π[rad]为1个周期的阶梯函数表示的系数”之积的项,

[0015]

x=a(θ)(cоsθ θ

·

sinθ)...(1)

[0016]

y=a(θ)(sinθ

‑

θ

·

cоsθ)...(2)。

[0017]

发明的效果

[0018]

根据本发明,在x、y坐标系中使用渐开角θ由式(1)及式(2)定义涡旋体的涡旋形状,另外,将式(1)及式(2)中的基圆半径a(θ)设为具有“相对于渐开角θ呈以π[rad]为1个周期的正弦波状或余弦波状地变化的函数”与“由以π[rad]为1个周期的阶梯函数表示的系数”之积的项。由此,能够由数学式定义具有将扁平率不同的多个扁平形状组合而成的轮廓的涡旋体的涡旋形状。

[0019]

x=a(θ)(cоsθ θsinθ)...(1)

[0020]

y=a(θ)(sinθ

‑

θcоsθ)...(2)

附图说明

[0021]

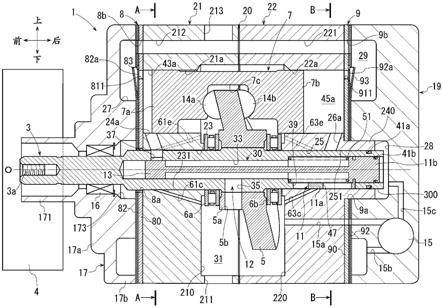

图1是实施方式1的涡旋压缩机的整体结构的概略纵剖视图。

[0022]

图2是实施方式1的涡旋压缩机的压缩机构部的横剖视图。

[0023]

图3是表示实施方式1的涡旋压缩机的压缩机构部的固定涡旋体和摆动涡旋体的俯视图。

[0024]

图4是表示实施方式1的涡旋压缩机中的摆动涡旋盘的旋转1圈过程中的动作的压缩工序图。

[0025]

图5是构成实施方式1的涡旋压缩机的压缩机构部的涡旋形状的制图方法的说明图。

[0026]

图6是表示与实施方式1的涡旋压缩机中的涡旋体的涡旋形状的制图所使用的基圆半径a(θ)相关的特性的一例的图。

[0027]

图7是表示实施方式2的涡旋压缩机中的涡旋体的外侧曲线的扁平率的变化的图。

[0028]

图8是表示实施方式3的涡旋压缩机中的涡旋体的图。

[0029]

图9是表示图8(b)的涡旋压缩机中的摆动涡旋盘的旋转1圈过程中的动作的压缩工序图。

[0030]

图10是表示与实施方式4的涡旋压缩机中的涡旋体的基圆半径a(θ)相关的特性的图。

具体实施方式

[0031]

以下,参照附图等对实施方式的涡旋压缩机进行说明。在此,包括图1在内,在以下的附图中,标注了相同的附图标记的部分是相同或与其相当的部分,在以下记载的实施方式的全文中是共通的。而且,说明书全文所表示的构成要素的方式只不过是例示,并不限定于说明书所记载的方式。

[0032]

实施方式1

[0033]

图1是实施方式1的涡旋压缩机的整体结构的概略纵剖视图。

[0034]

实施方式1的涡旋压缩机具有压缩机构部8、经由旋转轴6驱动压缩机构部8的电动机构部110以及其他构成部件,具有将它们收纳于构成外廓的密闭容器100的内部的结构。在密闭容器100内,压缩机构部8配置于上方,电动机构部110配置于比压缩机构部8靠下方的位置。

[0035]

在密闭容器100内还以隔着电动机构部110相向的方式收纳有框架7和副框架9。框架7配置于电动机构部110的上侧并位于电动机构部110与压缩机构部8之间,副框架9位于电动机构部110的下侧。框架7通过热压配合或焊接等固接于密闭容器100的内周面。另外,副框架9经由副框架支架9a通过热压配合或焊接等固接于密闭容器100的内周面。

[0036]

在副框架9的下方安装有包括容积型泵的泵元件112。泵元件112将储存于密闭容器100的底部的储油部100a的冷冻机油供给至压缩机构部8的后述的主轴承7a等滑动部。泵元件112利用上端面在轴向上支承旋转轴6。

[0037]

在密闭容器100设置有用于吸入制冷剂的吸入管101和用于排出制冷剂的排出管102。

[0038]

压缩机构部8具有对从吸入管101吸入的制冷剂进行压缩并将压缩后的制冷剂向形成于密闭容器100内的上方的高压部排出的功能。压缩机构部8具备固定涡旋盘1和摆动涡旋盘2。

[0039]

固定涡旋盘1经由框架7固定于密闭容器100。摆动涡旋盘2配置于固定涡旋盘1的下侧,摆动自如地支承于旋转轴6的后述的偏心轴部6a。

[0040]

固定涡旋盘1具备固定台板1a和竖立设置于固定台板1a的一个面的涡旋状突起即固定涡旋体1b。摆动涡旋盘2具备摆动台板2a和竖立设置于摆动台板2a的一个面的涡旋状突起即摆动涡旋体2b。固定涡旋盘1和摆动涡旋盘2在使固定涡旋体1b与摆动涡旋体2b以相反相位啮合的对称涡旋形状的状态下配置在密闭容器100内。而且,在固定涡旋体1b与摆动涡旋体2b之间形成有随着旋转轴6的旋转、容积随着从半径方向外侧朝向内侧而缩小的压缩室71。

[0041]

在固定涡旋盘1的固定台板1a中与摆动涡旋盘2相反的一侧的面固定有挡板4。在挡板4形成有与固定涡旋盘1的排出口1c连通的贯通孔4a,在该贯通孔4a设置有排出阀11。另外,在挡板4以覆盖排出口1c的方式安装有排出消声器12。

[0042]

框架7具有推力面,该推力面将固定涡旋盘1固定配置,在轴向上支承作用于摆动涡旋盘2的推力。另外,在框架7贯通形成有将从吸入管101吸入的制冷剂引导到压缩机构部8内的导入流路7c。

[0043]

另外,在框架7上配置有用于防止摆动涡旋盘2的回旋运动中的自转的十字滑环14。十字滑环14的键部14a配置在摆动涡旋盘2的摆动台板2a的下侧。

[0044]

电动机构部110向旋转轴6供给旋转驱动力,具备电动机定子110a和电动机转子110b。为了从外部得到电力,电动机定子110a通过引线(未图示)与存在于框架7和电动机定子110a之间的玻璃端子(未图示)连接。另外,电动机定子110a通过热压配合等固定于旋转轴6。另外,为了进行涡旋压缩机的整个旋转系统的平衡,在旋转轴6固定有第一平衡配重60,在电动机定子110a固定有第二平衡配重61。

[0045]

旋转轴6由上部的偏心轴部6a、中间部的主轴部6b和下部的副轴部6c构成。偏心轴部6a相对于旋转轴6的轴心偏心。偏心轴部6a经由带平衡配重的滑块5和摆动轴承2c而与摆动涡旋盘2嵌合,通过旋转轴6的旋转,使摆动涡旋盘2进行摆动运动。主轴部6b经由套筒13嵌合于主轴承7a,经由由冷冻机油形成的油膜而与主轴承7a滑动,该主轴承7a配置在设置于框架7的圆筒状的凸台部7b的内周。主轴承7a通过压入铜铅合金等滑动轴承所使用的轴承材料等而固定在凸台部7b内。

[0046]

在副框架9的上部具备由球轴承构成的副轴承10,副轴承10在电动机构部110的下部在半径方向上轴支承旋转轴6。此外,副轴承10也可以通过球轴承以外的其他轴承结构进行轴支承。副轴部6c与副轴承10嵌合,经由由冷冻机油形成的油膜而与副轴承10滑动。主轴部6b及副轴部6c的轴心与旋转轴6的轴心一致。

[0047]

在此,将密闭容器100内的空间定义如下。将密闭容器100的内部空间中的比框架7靠电动机转子110b侧的空间设为第一空间72。另外,将由框架7的内壁和固定台板1a包围的空间设为第二空间73。另外,将比固定台板1a靠排出管102侧的空间设为第三空间74。将第二空间73中的固定涡旋体1b和摆动涡旋体2b组合而成的构造体部分的外侧称为吸入空间73a。在压缩室71中被压缩之前的制冷剂从导入流路7c被导入吸入空间73a。

[0048]

下面,对密闭容器100的内部的压缩机构部8的部件配置进行说明。

[0049]

图2是实施方式1的涡旋压缩机的压缩机构部的横剖视图。图3是表示实施方式1的涡旋压缩机的压缩机构部的固定涡旋体和摆动涡旋体的俯视图。此外,在图2和图3中,为了容易区分固定涡旋盘1的固定涡旋体1b和摆动涡旋盘2的摆动涡旋体2b,对摆动涡旋盘2的摆动涡旋体2b画上了点。在后述的图中也是同样的。

[0050]

密闭容器100在俯视观察时为正圆形状,在密闭容器100的内部,以框架7的外周面与密闭容器100的内周面接触的状态固接。因此,框架7的外周面也为正圆形状。

[0051]

而且,在本实施方式1中,摆动台板2a的外形形状为扁平形状。因此,通过将竖立设置在摆动台板2a上的摆动涡旋体2b的涡旋形状也设为扁平形状,能够有效地使用摆动台板2a上的空间,能够提高空间效率。对于固定台板1a也是同样的,将固定台板1a的外形形状和固定涡旋体1b的涡旋形状设为扁平形状。通过这样提高空间效率,能够保持密闭容器100的大小相同的状态地实现压缩室71的容积的扩大,能够提高压缩机能力。反过来说,能够在确保相同的压缩机能力时,实现密闭容器100的小型化。此外,以下,在不区分固定涡旋体1b和摆动涡旋体2b而指两者时,统称为“涡旋体”。对于台板也同样,在不区分固定台板1a和摆动

台板2a而指两者时,统称为“台板”。

[0052]

另外,本实施方式1的特征在于,涡旋体的涡旋形状具有将扁平率不同的2个扁平形状组合而成的形状。具体而言,如图3所示,本实施方式1的涡旋形状具有在a区域和b区域中扁平率不同的扁平形状。这样,在本实施方式1中,通过在a区域和b区域之间改变扁平率,一方的区域侧、在该例中为b区域侧的扁平形状成为与a区域的扁平形状相比变扁的形状。通过设为这样的形状,能够在b区域侧的扁平形状与密闭容器100的内周面之间形成空隙空间,在该空隙空间设置导入流路7c。此外,扁平形状也包括长圆形状及椭圆形状,总之,是指比正圆扁平的全部形状。对于如以上那样构成的涡旋形状的详细情况,另外再进行说明。

[0053]

下面,对涡旋压缩机的动作进行说明。

[0054]

图4是表示实施方式1的涡旋压缩机中的摆动涡旋盘的旋转1圈过程中的动作的压缩工序图。图4(a)示出了旋转相位为0[rad](2π[rad])的情况下的涡旋体的位置。图4(b)示出了旋转相位为π/2[rad]的情况下的涡旋体的位置。图4(c)示出了旋转相位为π[rad]的情况下的涡旋体的位置。图4(d)示出了旋转相位为3π/2[rad]的情况下的涡旋体的位置。

[0055]

当对电动机构部110的电动机定子110a通电时,电动机转子110b受到旋转力而旋转。随之,固定于电动机转子110b的旋转轴6被驱动旋转。旋转轴6的旋转运动经由偏心轴部6a传递至摆动涡旋盘2。摆动涡旋盘2的摆动涡旋体2b一边被十字滑环14限制自转一边以摆动半径进行摆动运动。此外,摆动半径是指偏心轴部6a相对于主轴部6b的偏心量。

[0056]

随着电动机构部110的驱动,制冷剂从外部的制冷循环经由吸入管101流入密闭容器100内的第一空间72。流入到第一空间72的低压制冷剂通过设置于框架7内的导入流路7c而流入吸入空间73a。流入到吸入空间73a的低压制冷剂随着压缩机构部8的摆动涡旋体2b及固定涡旋体1b的相对摆动动作而被吸入压缩室71。如图4所示,吸入到压缩室71的制冷剂通过随着摆动涡旋体2b及固定涡旋体1b的相对动作产生的压缩室71的几何容积变化,从低压向高压升压。然后,成为高压的制冷剂通过固定涡旋盘1的排出口1c及挡板4的贯通孔4a,推开排出阀11而向排出消声器12内排出。排出到排出消声器12内的制冷剂被排出到第三空间74,并作为高压制冷剂从排出管102向压缩机外部排出。图1的箭头表示该制冷剂的流动。

[0057]

在本实施方式1中,如上所述,将摆动涡旋体2b及固定涡旋体1b的轮廓设为扁平形状,涡旋形状也设为扁平形状。这样,在将涡旋体的涡旋形状设为扁平形状的压缩机构部8中,在如图4所示使摆动涡旋体2b以一定的摆动半径动作的情况下,也是摆动涡旋体2b的外向面和内向面一边与相互相对的固定涡旋体1b的内向面和外向面接触一边进行动作。

[0058]

而且,本实施方式1的特征在于,由数学式定义具有将扁平率不同的多个扁平形状组合而成的轮廓的涡旋体的涡旋形状。涡旋形状由确定涡旋体的外向面的外侧曲线和确定涡旋体的内向面的内侧曲线决定。在由数学式定义涡旋体的涡旋形状时,具体而言,将涡旋体的外侧曲线和内侧曲线中的任一方设为作为基圆的渐开线的曲线,且该曲线在x、y坐标系中使用渐开角θ由以下的式(1)及式(2)定义。

[0059]

式(1)及式(2)中的a(θ)是基圆的半径。a(θ)如以下的式(3)所示,由具有“相对于渐开角θ呈以π[rad]为1个周期的正弦波状或余弦波状地变化的函数”与“由以π[rad]为1个周期的阶梯函数α(θ)表示的系数α”之积的项的函数式给出。系数α是表示扁平的程度的系数。由此,能够由数学式定义具有将扁平率不同的多个扁平形状组合而成的轮廓的涡旋体的涡旋形状。此外,在本实施方式1中,作为一例,基圆半径a(θ)设为如式(3)那样变化。

[0060]

[数式1]

[0061]

x=a(θ)(cosθ θ

·

sinθ)

ꢀꢀꢀ…

(1)

[0062]

[数式2]

[0063]

y=a(θ)(sinθ

‑

θ

·

cosθ)

ꢀꢀꢀ…

(2)

[0064]

[数式3]

[0065]

a(θ)=a0·

θ(1 a(θ)

·

(sin(θ

‑

ξ))

2n

)

ꢀꢀꢀ…

(3)

[0066]

在式(3)中,a0是成为基准的基圆半径(以下,称为基准半径)。另外,在式(3)中,以π[rad]为1个周期的阶梯函数α(θ)是指相对于渐开角θ而曲线图成为阶梯状的实变函数,存在以π[rad]为1个周期的指示函数,阶梯函数α(θ)是由它们的线性组合表示的函数。具体而言,阶梯函数α(θ)是以π[rad]为1个周期、每隔π/2值交替变化的函数。在此,α(θ)每隔π/2交替地变化为α1和α2。也就是说,渐开角θ从0到π/2为α(θ)=α1,渐开角θ从π/2到π为α(θ)=α2。而且,在接下来的1个周期中也同样地,从π到3π/2为α(θ)=α1,渐开角θ从3π/2到2π为α(θ)=α2。

[0067]

另外,在式(3)中,n为1以上的自然数。ξ是常数[rad],是将式(3)的α(θ)为α1的情况下的扁平形状(以下,称为基于α1的扁平形状)和式(3)的α(θ)为α2的情况下的扁平形状(以下,称为基于α2的扁平形状)组合的渐开角。

[0068]

在式(3)中,通过变更系数α,能够任意地设定涡旋体的轮廓的扁平率。具体而言,随着α的值变大,涡旋体的轮廓的扁平率变大,成为扁平的形状。本实施方式1的涡旋体的涡旋形状成为将基于α1的扁平形状和基于α2的扁平形状这2个形状组合而成的形状。在图3中,a区域的扁平形状示出了将α1设为0.3的情况。b区域的扁平形状示出了将α2设为

‑

0.2的情况。另外,在图3中,将n的值设为1,将ξ的值设为0。关于变更了ξ的情况下的涡旋体的形状的变化,在后述的实施方式3中进行说明。

[0069]

下面,对固定涡旋体1b和摆动涡旋体2b各自的涡旋形状的制图方法进行说明。固定涡旋体1b和摆动涡旋体2b的制图方法相同,因此,以下以摆动涡旋体2b为代表进行说明。另外,摆动涡旋体2b的涡旋形状如上所述是将扁平率不同的2个扁平形状组合而成的形状,但各扁平形状的制图方法本身相同。

[0070]

如上所述,涡旋形状由确定涡旋体的外向面的外侧曲线和确定涡旋体的内向面的内侧曲线决定。在此,使用图5说明将外侧曲线设为由式(1)及式(2)定义的曲线的情况下的涡旋形状的制图方法。

[0071]

图5是构成实施方式1的涡旋压缩机的压缩机构部的涡旋形状的制图方法的说明图。在图5中,按照(a)、(b)、(c)、(d)的步骤进行制图。

[0072]

首先,如图5(a)所示,描绘基圆的渐开线30。在此,a(θ)如上述那样根据渐开角θ而呈以π[rad]为1个周期的正弦波状地增加。在此描绘的渐开线30成为外侧曲线。a(θ)设为α1。

[0073]

接着,按照图5(b)~图5(d)的步骤描绘内侧曲线。即,首先如图5(b)所示,描绘使在步骤(a)中描绘的渐开线30相对于基圆中心o旋转π[rad]而得到的曲线31。在此,由于是制作内侧曲线,因此,曲线31中的位于比曲线30靠外侧的位置的曲线部分(在图5(b)中为虚线部分)在之后的制图步骤中不使用。

[0074]

接着,如图5(c)所示,描绘多个圆32,该圆32在步骤(b)中描绘的曲线31上具有中

心,半径与摆动涡旋盘2的摆动半径相等。

[0075]

接着,如图5(d)所示,描绘在步骤(c)中描绘的圆组的外侧包络线33。在该步骤(d)中描绘的曲线33成为内侧曲线。

[0076]

通过以上步骤,在步骤(a)中描绘的曲线30成为摆动涡旋体2b的外侧曲线,在步骤(d)中描绘的曲线33成为摆动涡旋体2b的内侧曲线。而且,步骤(d)的画点区域的以基圆中心o为中心左右分割的一方的区域成为构成摆动涡旋体2b的2个涡旋形状的一方的截面。

[0077]

同样地,将a(θ)设为α2的情况下的涡旋形状按图5(a)~图5(d)的步骤进行制图,步骤(d)的画点区域的以基圆中心o为中心左右分割的另一方的区域成为构成摆动涡旋体2b的2个涡旋形状的另一方的截面。由此,能够制作摆动涡旋体2b的涡旋形状。

[0078]

关于固定涡旋体1b,设为按照与上述的摆动涡旋体2b同样的步骤,在壁厚与摆动涡旋体2b相等的规格中,成为使摆动涡旋体2b的形状旋转π[rad]而得到的形状。

[0079]

此外,在此,对将外侧曲线设为由式(1)及式(2)定义的曲线的情况下的涡旋形状的制图方法进行了说明,但将内侧曲线设为由式(1)及式(2)定义的曲线的情况下的涡旋形状的制图方法也基本相同。在将内侧曲线设为由式(1)及式(2)定义的曲线的情况下,以如下方式描绘外侧曲线即可。首先,进行图5(a)的步骤,接着,在之后的制图步骤中不使用图5(b)中曲线30中的位于比曲线31靠外侧的位置的曲线部分。然后,描绘多个在曲线31上具有中心的、半径与摆动涡旋盘2的摆动半径相等的圆32。该圆组的内侧包络线成为外侧曲线。

[0080]

图6是表示与在实施方式1的涡旋压缩机中的涡旋体的涡旋形状的制图所使用的基圆半径a(θ)相关的特性的一例的图。图6的纵轴示出了基圆半径a(θ)相对于基准半径a0的比率。图6的横轴示出了渐开角θ[rad]。

[0081]

在图6中,示出了与图3同样地将式(3)的α(θ)的值设为α1=0.3以及α2=

‑

0.2、将n的值设为1并将ξ的值设为0的情况下的、基圆半径a(θ)相对于渐开角θ的周期性的变化。在图6所示的基圆半径a(θ)的波形中,a(θ)/a0的值越大,表示涡旋体的壁厚越厚。因此,在π/4、5π/4、9π/4处,涡旋体的壁厚变厚。另外,在基圆半径a(θ)的波形中,成为涡旋体在具有超过1.0的一方的峰值的渐开角的方向上被拉长的形状。因此,在图6的例子中,在渐开角为π/4、5π/4、9π/4处,出现超过1.0的一方的峰值,因此,如图3所示成为在横向上被拉长的形状。

[0082]

如以上说明的那样,在实施方式1中,使用渐开角θ由上述式(1)及式(2)定义了涡旋体的涡旋形状。而且,将式(1)及式(2)中的基圆半径a(θ)设为具有“相对于渐开角θ呈以π[rad]为1个周期的正弦波状或余弦波状变化的函数”与“由以π[rad]为1个周期的阶梯函数α(θ)表示的系数α”之积的项。由此,能够由数学式定义具有将扁平率不同的多个扁平形状组合而成的轮廓的涡旋体的涡旋形状。

[0083]

在实施方式1中,通过将基圆半径a(θ)设为式(3),能够任意地设定固定涡旋体1b及摆动涡旋体2b的轮廓。

[0084]

在实施方式1中,α(θ)是将变化周期设为π[rad]、每隔π/2值交替变化的函数。这样,通过α取2个值,能够由数学式定义能够将空隙空间集中于1个部位的涡旋体的涡旋形状。具体而言,通过将一方的α的值设为比另一方的α的值小的值,能够在使用了一方的α的扁平形状侧形成空隙空间。能够在该空隙空间形成导入流路7c,在使导入流路7c为1个的情况下,能够将导入流路7c的流路面积设定得较大。

[0085]

实施方式2

[0086]

在实施方式2中,对与上述式(3)中的α的值相应的涡旋体的轮廓的扁平率的变化进行说明。以下,以实施方式2与实施方式1不同的结构为中心进行说明,在实施方式2中未说明的结构与实施方式1相同。

[0087]

在上述式(3)中,将变更了α的值的情况下的涡旋体的形状记载在下面的图7中。

[0088]

图7是表示实施方式2的涡旋压缩机中的涡旋体的外侧曲线的扁平率的变化的图。在图7中,(a)示出了α1=0、α2=0的情况,(b)示出了α1=0.3、α2=0的情况,(c)示出了α1=0.3、α2=

‑

0.2的情况。

[0089]

如图7所示,通过变更α的值,能够任意地设定涡旋体的轮廓的扁平率。此外,如图7(a)所示,扁平率是指长径d11 d12与短径d2之比(d11 d12)/d2。其中,图中的a区域、即以α1形成涡旋的区域的扁平率为(d11

×

2)/d2。另外,图中的b区域、即以α2形成涡旋的区域的扁平率为(d12

×

2)/d2。

[0090]

具体而言,随着增大α的值,扁平率变大。在图7中,比较(a)和(b)中的a区域的扁平形状可知,α1的值较大的(b)的扁平率比(a)大。在图7的(b)和(c)中,比较b区域的扁平形状可知,α2的值较大的(b)的扁平率比(c)大。

[0091]

另外,由图7可知,能够通过α1和α2的值而分别独立地设定图7中的a区域和b区域各自的扁平形状的扁平率。

[0092]

根据实施方式2,能够得到与实施方式1相同的效果,并且能够通过α1和α2的值任意地设定各扁平形状各自的扁平率。因此,通过与导入流路7c的设置空间相匹配地设定α1及α2,即使在使导入流路7c为1个的情况下,也能够将导入流路7c的流路面积设定得较大。

[0093]

实施方式3

[0094]

在实施方式3中,对使渐开角ξ变化的情况进行说明。以下,以实施方式3与实施方式1不同的结构为中心进行说明,在实施方式3中未说明的结构与实施方式1相同。

[0095]

图8是表示实施方式3的涡旋压缩机中的涡旋体的图。在图8中,(a)示出了α1=0.3、α2=

‑

0.2、ξ=0[rad]的情况,(b)示出了α1=0.3、α2=

‑

0.2、ξ=π/4[rad]的情况。ξ是如上述那样将基于α1的扁平形状和基于α2的扁平形状组合的渐开角。在图8(a)和图8(b)的任一涡旋中,图8中的区域a均表示基于α1的扁平形状,区域b均表示基于α2的扁平形状。由图8可知,通过变更ξ的值,涡旋形状整体的方向发生变化。

[0096]

图9是表示图8(b)的涡旋压缩机中的摆动涡旋盘的旋转1圈过程中的动作的压缩工序图。图9(a)示出了旋转相位为0[rad](2π[rad])的情况下的涡旋体的位置。图9(b)示出了旋转相位为π/2[rad]的情况下的涡旋体的位置。图9(c)示出了旋转相位为π[rad]的情况下的涡旋体的位置。图9(d)示出了旋转相位为3π/2[rad]的情况下的涡旋体的位置。如图9所示,在将ξ的值设定为0[rad]以外的相位的情况下,也能够与实施方式1的图4的情况同样地实现压缩动作。

[0097]

根据实施方式3,能够得到与实施方式1以及实施方式2同样的效果,并且通过变更ξ的值,能够与配置导入流路7c的位置相匹配地变更涡旋形状整体的方向。

[0098]

实施方式4

[0099]

在实施方式4中,对基圆半径a(θ)的其他函数式进行说明。以下,以实施方式4与实施方式1不同的结构为中心进行说明,在实施方式4中未说明的结构与实施方式1相同。

[0100]

图10是表示与实施方式4的涡旋压缩机中的涡旋体的基圆半径a(θ)相关的特性的

图。图10(a)~图10(d)依次对应于将基圆半径a(θ)的函数式设为上述实施方式1所示的式(3)和以下的式(4)~式(6)的情况。图10的纵轴示出了基圆半径a(θ)相对于基准半径a0的比率。图10的横轴示出了渐开角θ[rad]。另外,图10的(a)~(d)均设为α1=0.3、α2=

‑

0.2、n=1、ξ=0。

[0101]

[数式4]

[0102]

a(θ)=a0·

θ(1 α(θ)

·

(cos(θ

‑

ξ))

2n

)

…

(4)

[0103]

[数式5]

[0104]

a(θ)=a0·

θ(1 α(θ)

·

(1 sin2(θ

‑

ξ)))

ꢀꢀꢀ…

(5)

[0105]

[数式6]

[0106]

a(θ)=a0·

θ(1 α(θ)

·

(1 cos2(θ

‑

ξ)))

ꢀꢀꢀ…

(6)

[0107]

基圆半径a(θ)除了实施方式1所示的式(3)之外,还能够使用式(4)~式(6)。通过如式(3)~式(6)那样变更基圆半径a(θ),能够任意地设定固定涡旋体1b及摆动涡旋体2b的轮廓。

[0108]

在实施方式1~实施方式4中,示出了密闭容器100的内部被低压制冷剂充满的低压壳体型的涡旋压缩机,但在设为密闭容器100的内部被高压制冷剂充满的高压壳体型的涡旋压缩机的情况下,也能够得到同样的效果。

[0109]

附图标记说明

[0110]

1固定涡旋盘、1a固定台板、1b固定涡旋体、1c排出口、2摆动涡旋盘、2a摆动台板、2b摆动涡旋体、2c摆动轴承、4挡板、4a贯通孔、5带平衡配重的滑块、6旋转轴、6a偏心轴部、6b主轴部、6c副轴部、7框架、7a主轴承、7b凸台部、7c导入流路、8压缩机构部、9副框架、9a副框架支架、10副轴承、11排出阀、12排出消声器、13套筒、14十字滑环、14a键部、30渐开线、32圆、33外侧包络线、60第一平衡配重、61第二平衡配重、71压缩室、72第一空间、73第二空间、73a吸入空间、74第三空间、100密闭容器、100a储油部、101吸入管、102排出管、110电动机构部、110a电动机定子、110b电动机转子、112泵元件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。