1.本发明属于乙酸芳樟酯制备技术领域,涉及一种乙酸芳樟酯生产中副产物乙酸的纯化方法。

背景技术:

2.乙酸芳樟酯天然存在于薰衣草、香柠檬等植物精油中,具有优雅的薰衣草香气。乙酸芳樟酯的主要合成方法是使用芳樟醇与乙酸酐酯化获得,美国专利us7355066(b1)中报道了使用三辛氨及dmap为催化剂制备乙酸芳樟酯。反应方程式如下:

[0003][0004]

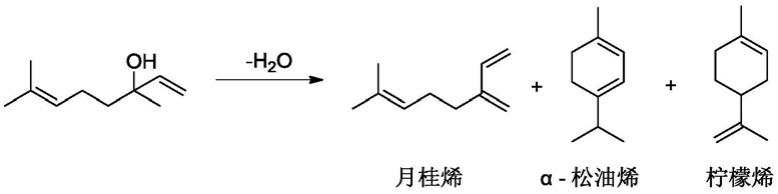

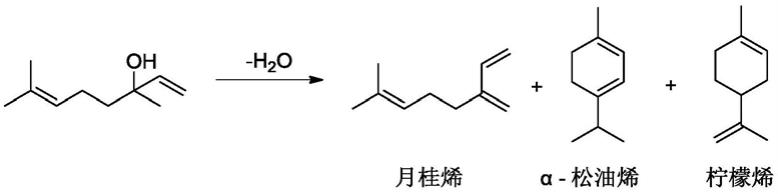

由于芳樟醇中羟基所处位置空间结构拥挤,使得芳樟醇在反应过程中会少量脱去一分子水生成月桂烯进而环化生成α

‑

松油烯及柠檬烯。反应式如下:

[0005][0006]

乙酸芳樟酯生产过程中的主要副产物为乙酸,由于上述反应的存在乙酸中含有月桂烯、α

‑

松油烯、柠檬烯等物质,其中这些物质的质量含量通常在1~5%,需要对其进行纯化。另外,月桂烯、α

‑

松油烯、柠檬烯是重要的香料产品或中间体,具有经济价值,将其从乙酸中分离回收能够提高经济附加值。

[0007]

月桂烯、α

‑

松油烯及柠檬烯以下统称为不饱和烯,由于这些不饱和烯与乙酸存在共沸现象,通过常规精馏方式并不能达到理想的分离效果,减压精馏后乙酸的纯度只能达到98%左右,此种规格乙酸难以外售,只能无害化处理或低价销售,造成资源浪费。

技术实现要素:

[0008]

针对现有技术中存在的上述问题,为解决制备乙酸芳樟酯过程中生成的不饱和烯与乙酸因存在共沸现象难以分离的问题,本发明提供一种乙酸芳樟酯生产中副产物乙酸的纯化方法。

[0009]

为实现上述目的,本发明采用如下技术方案:

[0010]

本发明提供一种乙酸芳樟酯生产中副产物乙酸的纯化方法,所述方法是向乙酸芳樟酯生产得到的待纯化副产物乙酸中添加有机含氮类物质,然后通过减压超重力精馏得到乙酸,完成分离纯化。

[0011]

本发明方法中,所述乙酸芳樟酯可以采用芳樟醇与乙酸酐酯化、芳樟醇与乙烯酮

酯化等工艺制备得到;

[0012]

优选地,所述乙酸芳樟酯是由原料芳樟醇与乙酸酐在催化剂三辛氨和/或4

‑

二甲氨基吡啶催化作用下反应制得;

[0013]

优选地,由上述乙酸芳樟酯生产工艺得到的所述待纯化副产物乙酸,是指由芳樟醇酯化步骤中生成,然后经精馏操作后分离得到的,其质量百分含量组成包括:乙酸95~99wt%,不饱和烯1~5wt%;其中所述不饱和烯包括月桂烯0.5~4wt%、α

‑

松油烯0.1~3wt%、柠檬烯0.1~3wt%、以及微量其他不饱和烯,其他不饱和烯包括异松油烯、罗勒烯等;所述各组分质量含量之和在100%以内;

[0014]

更优选地,所述待纯化副产物乙酸,其质量百分含量组成包括:乙酸97~99wt%,不饱和烯1~3wt%;其中所述不饱和烯包括月桂烯0.5~2wt%、α

‑

松油烯0.1~1wt%、柠檬烯0.1~1wt%。

[0015]

本发明方法中,所述有机含氮类物质选自羟铵盐、卤化铵、醇胺中的任意一种或至少两种的组合,其中所述羟铵盐选自单(2

‑

羟乙基)铵甲酸盐、二(2

‑

羟乙基)铵乙酸盐、三(2

‑

羟乙基)铵甲酸盐、2

‑

羟基苯甲酸单铵盐,所述卤化铵选自己内酰胺

‑

四丁基氯化铵、己内酰胺

‑

四丁基氟化铵、己内酰胺

‑

四乙基氯化铵、氯化四乙基铵,所述醇胺选自n,n

‑

二叔丁基醇胺、三乙醇胺、丁基乙醇胺、二甘醇胺;

[0016]

优选地,所述有机含氮类物质选自单(2

‑

羟乙基)铵甲酸盐、二(2

‑

羟乙基)铵乙酸盐、三(2

‑

羟乙基)铵甲酸盐、己内酰胺

‑

四丁基氯化铵、己内酰胺

‑

四丁基氟化铵、n,n

‑

二叔丁基醇胺中的任意一种或至少两种的组合,更优选己内酰胺

‑

四丁基氟化铵和/或n,n

‑

二叔丁基醇胺;

[0017]

优选地,所述有机含氮类物质的添加量为待纯化副产物乙酸质量的0.1~5%,优选0.5~2%。

[0018]

本发明方法中,所述减压超重力精馏,真空度(绝压)为0.1~100kpa,优选0.5~20kpa;转速为200~3000rpm,优选500~2500rpm;温度为40~110℃,优选45~90℃;

[0019]

精馏过程回流比为1:5~10:1,优选1:2~2:1。

[0020]

本发明方法中,所述减压超重力精馏由超重力精馏机完成,所述超重力精馏机为多级超重力精馏机,级数为1~3,优选如专利cn200920247008.2公开的超重力精馏机装置,也可以采用其它类似的多级超重力精馏机装置;

[0021]

优选地,所述超重力精馏机转子直径为650~1100mm,精馏机内腔高度为900~1600mm;

[0022]

优选地,所述超重力精馏机内部转子采用的填料为整体式规整填料,所述整体式规整填料选自泡沫碳化硅波纹规整填料、泡沫镍规整填料、钛合金规整填料,翅片导流板规整填料、改性塑料规整填料中的任意一种或至少两种的组合,更优选泡沫碳化硅波纹规整填料。

[0023]

优选地,所述整体式规整填料内径为10~300mm,外径为50~1000mm,高度为20~500mm。

[0024]

本发明方法中,所述减压超重力精馏完成后,由轻组分采出高纯度乙酸,由重组分采出包含乙酸与不饱和烯烃的混合物;

[0025]

所述高纯度乙酸,纯度可达99.5%以上,乙酸回收率在60%以上;

[0026]

所述包含乙酸和不饱和烯烃的混合物,其中乙酸含量为50~95wt%,不饱和烯3~30wt%,此外还含有加入的有机含氮类物质,以及微量烷烃。

[0027]

所述包含乙酸与不饱和烯烃的混合物中不饱和烯烃浓度升高,可采用水洗、变压精馏等方式进一步分离乙酸和不饱和烯,分离出的不饱和烯烃可用于生产薄荷醇、橙花醇、龙涎酮等香料产品,或可采用多次重力精馏等方式回收乙酸。

[0028]

所述包含乙酸与不饱和烯烃的混合物中含有的有机含氮类物质也可以通过蒸馏浓缩回收使用。

[0029]

乙酸芳樟酯生产过程中的副产物乙酸,含有不饱和烯烃月桂烯、α

‑

松油烯及柠檬烯等,精馏时存在与乙酸共沸现象,很难得到高纯度乙酸。本发明采用超重力精馏技术对该副产物乙酸进行纯化,利用离心力强化相间传质,可以增加气相产物中的轻组分含量,达到更优异的分离效果。同时通过加入有机含氮类物质能够改变这些不饱和烯烃的相对挥发度,显著提高对共沸体系的分离效果。

[0030]

本发明通过添加有机含氮类物质改变共沸体系中不饱和烯烃的相对挥发度,提高不饱和烯的稳定性,加之超重力精馏的传质强化作用,使得这些不饱和烯烃与乙酸分离得以实现,得到高纯度乙酸副产品。

具体实施方式

[0031]

下面的实施例将对本发明所提供的工艺予以进一步的说明,但本发明不限于所列出的实施例,还应包括在本发明所要求的权利范围内其它任何公知的改变。

[0032]

实施例主要原料来源信息:

[0033]

n,n

‑

二叔丁基醇胺:99wt%,百灵威科技有限公司;

[0034]

己内酰胺

‑

四丁基氟化铵:99wt%,百灵威科技有限公司;

[0035]

单(2

‑

羟乙基)铵甲酸盐:99wt%,百灵威科技有限公司;

[0036]

二(2

‑

羟乙基)铵乙酸盐:99wt%,百灵威科技有限公司;

[0037]

三辛胺:99wt%,阿拉丁科技有限公司;

[0038]

苯胺:99wt%,阿拉丁科技有限公司;

[0039]4‑

二甲氨基吡啶:99wt%,百灵威科技有限公司;

[0040]

待纯化副产物乙酸:由芳樟醇与乙酸酐酯化工艺制备乙酸芳樟酯回收得到,具体为芳樟醇与乙酸酐在4

‑

二甲氨基吡啶催化作用下发生酯化反应,精馏分离乙酸芳樟酯后的塔顶顶轻组分,再进一步精馏回收乙酸酐后得到的塔顶轻组分;

[0041]

若未做特别说明,其它均为市场购买得到的普通原料。

[0042]

超重力精馏机:级数为3,转子直径650mm,精馏机内腔高度为900mm,杭州科力化工设备有限公司bz650

‑

3p;

[0043]

泡沫碳化硅波纹规整填料:内径150mm,外径650mm,高度200mm,杭州科力化工设备有限公司sus316l;

[0044]

翅片导流板规整填料:内径150mm,外径650mm,高度200mm,杭州科力化工设备有限公司sus316l;

[0045]

泡沫镍规整填料:内径150mm,外径650mm,高度200mm,杭州科力化工设备有限公司sus316l。

[0046]

产品组成分析方法:气相色谱仪:agilent7820a,色谱柱hp

‑

5(30m

×

320μm

×

0.25μm),进样口温度:150℃;分流比50:1;载气流量:25ml/min;升温程序:50℃保持1min,以10℃/min升温速率至90℃,保持0min,然后以5℃/min升温速率至180℃,保持0min,以30℃/min升温速率至280℃,保持6min。检测器温度:280℃。

[0047]

实施例1

[0048]

超重力精馏机使用规整填料为泡沫碳化硅波纹规整填料;

[0049]

待纯化副产物乙酸质量百分含量组成为乙酸95.73%、月桂烯2.15%、α

‑

松油烯0.36%、柠檬烯0.97%、其他不饱和烯(异松油烯、罗勒烯等)0.79%。

[0050]

向待纯化副产物乙酸中按照0.5wt%的比例添加n,n

‑

二叔丁基醇胺,然后以流量150kg/h进入超重力精馏机中进行连续减压超重力精馏操作,精馏过程真空度(绝压)为1kpa,转速为500rpm,温度为50℃,回流比为2:1。精馏过程采出的轻组分为高纯度乙酸,采出流量为110kg/h;剩余重组分为包含乙酸与不饱和烯烃的混合物,采出流量为40kg/h;

[0051]

本实施例纯化后的高纯度乙酸,其乙酸纯度为99.56wt%,此外不饱和烯烃杂质含量为月桂烯0.32wt%、柠檬烯0.12wt%;乙酸回收率为76.26%。

[0052]

剩余包含乙酸与不饱和烯烃的混合物,其中乙酸质量百分含量为83.40%,其余组分为月桂烯、α

‑

松油烯、柠檬烯、n,n

‑

二叔丁基醇胺、其他不饱和烯。

[0053]

实施例2

[0054]

超重力精馏机使用规整填料为翅片导流板规整填料;

[0055]

待纯化副产物乙酸质量百分含量组成为乙酸95.73%、月桂烯2.15%、α

‑

松油烯0.36%、柠檬烯0.97%、其他不饱和烯(异松油烯、罗勒烯等)0.79%。

[0056]

向待纯化副产物乙酸中按照1.0wt%的比例添加n,n

‑

二叔丁基醇胺,然后以流量150kg/h进入超重力精馏机中进行连续减压超重力精馏操作,精馏过程真空度(绝压)为0.5kpa,转速为1500rpm,温度为45℃,回流比为2:1。精馏过程采出的轻组分为高纯度乙酸,采出流量为116kg/h;剩余重组分为包含乙酸与不饱和烯烃的混合物,采出流量为34kg/h;

[0057]

本实施例纯化后的高纯度乙酸,其乙酸纯度为99.67wt%,此外不饱和烯烃杂质含量为月桂烯0.24wt%、柠檬烯0.09wt%;乙酸回收率为80.52%。

[0058]

剩余包含乙酸与不饱和烯烃的混合物,其中乙酸质量百分含量为78.07%,其余组分为月桂烯、α

‑

松油烯、柠檬烯、n,n

‑

二叔丁基醇胺、其他不饱和烯。

[0059]

实施例3

[0060]

超重力精馏机使用规整填料为泡沫碳化硅波纹规整填料;

[0061]

待纯化副产物乙酸质量百分含量组成为乙酸97.23%、月桂烯1.72%、α

‑

松油烯0.11%、柠檬烯0.37%、其他不饱和烯(异松油烯、罗勒烯等)0.57%。

[0062]

向待纯化副产物乙酸中按照2.0wt%的比例添加己内酰胺

‑

四丁基氟化铵,然后以流量150kg/h进入超重力精馏机中进行连续减压超重力精馏操作,精馏过程真空度(绝压)为3kpa,转速为3000rpm,温度为60℃,回流比为1:1。精馏过程采出的轻组分为高纯度乙酸,采出流量为132kg/h;剩余重组分为包含乙酸与不饱和烯烃的混合物,采出流量为18kg/h;

[0063]

本实施例纯化后的高纯度乙酸,其乙酸纯度为99.93wt%,此外不饱和烯烃杂质含量为月桂烯0.05wt%、柠檬烯0.02wt%;乙酸回收率为90.44%。

[0064]

剩余包含乙酸与不饱和烯烃的混合物,其中乙酸质量百分含量为61.22%,其余组

分为月桂烯、α

‑

松油烯、柠檬烯、己内酰胺

‑

四丁基氟化铵、其他不饱和烯。

[0065]

实施例4

[0066]

超重力精馏机使用规整填料为翅片导流板规整填料;

[0067]

待纯化副产物乙酸质量百分含量组成为乙酸97.23%、月桂烯1.72%、α

‑

松油烯0.11%、柠檬烯0.37%、其他不饱和烯(异松油烯、罗勒烯等)0.57%。

[0068]

向待纯化副产物乙酸中按照5.0wt%的比例添加单(2

‑

羟乙基)铵甲酸盐,然后以流量150kg/h进入超重力精馏机中进行连续减压超重力精馏操作,精馏过程真空度(绝压)为10kpa,转速为2000rpm,温度为80℃,回流比为2:1。精馏过程采出的轻组分为高纯度乙酸,采出流量为103kg/h;剩余重组分为包含乙酸与不饱和烯烃的混合物,采出流量为47kg/h;

[0069]

本实施例纯化后的高纯度乙酸,其乙酸纯度为99.51wt%,此外不饱和烯烃杂质含量为月桂烯0.42wt%、柠檬烯0.07wt%;乙酸回收率为70.28%。

[0070]

剩余包含乙酸与不饱和烯烃的混合物,其中乙酸质量百分含量为76.72%,其余组分为月桂烯、α

‑

松油烯、柠檬烯、单(2

‑

羟乙基)铵甲酸盐、其他不饱和烯。

[0071]

实施例5

[0072]

超重力精馏机使用规整填料为泡沫碳化硅波纹规整填料;

[0073]

待纯化副产物乙酸质量百分含量组成为乙酸98.34%、月桂烯1.17%、α

‑

松油烯0.06%、柠檬烯0.32%、其他不饱和烯(异松油烯、罗勒烯等)0.11%。

[0074]

向待纯化副产物乙酸中按照1.0wt%的比例添加二(2

‑

羟乙基)铵乙酸盐,然后以流量150kg/h进入超重力精馏机中进行连续减压超重力精馏操作,精馏过程真空度(绝压)为20kpa,转速为2500rpm,温度为90℃,回流比为2:1。精馏过程采出的轻组分为高纯度乙酸,采出流量为109kg/h;剩余重组分为包含乙酸与不饱和烯烃的混合物,采出流量为41kg/h;

[0075]

本实施例纯化后的高纯度乙酸,其乙酸纯度为99.65wt%,此外不饱和烯烃杂质含量为月桂烯0.31wt%、柠檬烯0.04wt%;乙酸回收率为73.63%。

[0076]

剩余包含乙酸与不饱和烯烃的混合物,其中乙酸质量百分含量为91.26%,其余组分为月桂烯、α

‑

松油烯、柠檬烯、二(2

‑

羟乙基)铵乙酸盐、其他不饱和烯。

[0077]

实施例6

[0078]

超重力精馏机使用规整填料为泡沫碳化硅波纹规整填料;

[0079]

待纯化副产物乙酸质量百分含量组成为乙酸98.34%、月桂烯1.17%、α

‑

松油烯0.06%、柠檬烯0.32%、其他不饱和烯(异松油烯、罗勒烯等)0.11%。

[0080]

向待纯化副产物乙酸中按照1.0wt%的比例添加己内酰胺

‑

四丁基氟化铵,然后以流量150kg/h进入超重力精馏机中进行连续减压超重力精馏操作,精馏过程真空度(绝压)为1kpa,转速为2000rpm,温度为60℃,回流比为1:2。精馏过程采出的轻组分为高纯度乙酸,采出流量为142kg/h;剩余重组分为包含乙酸与不饱和烯烃的混合物,采出流量为8kg/h;

[0081]

本实施例纯化后的高纯度乙酸,其乙酸纯度为99.92wt%,此外不饱和烯烃杂质含量为月桂烯0.07wt%、柠檬烯0.01wt%;乙酸回收率为96.19%。

[0082]

剩余包含乙酸与不饱和烯烃的混合物,其中乙酸质量百分含量为51.86%,其余组分为月桂烯、α

‑

松油烯、柠檬烯、己内酰胺

‑

四丁基氟化铵、其他不饱和烯。

[0083]

实施例7

[0084]

按照实施例1纯化方法,不同之处仅在于将n,n

‑

二叔丁基醇胺替换为三辛胺,其它操作及参数与实施例1相同。

[0085]

精馏过程采出的轻组分为高纯度乙酸,采出流量为100kg/h;剩余重组分为包含乙酸与不饱和烯烃的混合物,采出流量为50kg/h;

[0086]

本实施例纯化后的高纯度乙酸,其乙酸纯度为98.91wt%,此外不饱和烯烃杂质含量为月桂烯0.85wt%、α

‑

松油烯0.24wt%;乙酸回收率为68.88%。

[0087]

剩余包含乙酸与不饱和烯烃的混合物,其中乙酸质量百分含量为87.93%,其余组分为月桂烯、α

‑

松油烯、柠檬烯、三辛胺、其他不饱和烯。

[0088]

实施例8

[0089]

按照实施例1纯化方法,不同之处仅在于将n,n

‑

二叔丁基醇胺替换为苯胺,其它操作及参数与实施例1相同。

[0090]

精馏过程采出的轻组分为高纯度乙酸,采出流量为88kg/h;剩余重组分为包含乙酸与不饱和烯烃的混合物,采出流量为62kg/h;

[0091]

本实施例纯化后的高纯度乙酸,其乙酸纯度为99.12wt%,此外不饱和烯烃杂质含量为月桂烯0.65wt%、α

‑

松油烯0.23wt%;乙酸回收率为60.74%。

[0092]

剩余包含乙酸与不饱和烯烃的混合物,其中乙酸质量百分含量为89.76%,其余组分为月桂烯、α

‑

松油烯、柠檬烯、苯胺、其他不饱和烯。

[0093]

对比例1

[0094]

按照实施例1纯化方法,不同之处仅在于不添加0.5%比例的n,n

‑

二叔丁基醇胺,待纯化副产物乙酸直接进入超重力精馏机精馏,其它操作及参数与实施例1相同。

[0095]

本对比例精馏过程采出的轻组分为纯化后乙酸,采出流量为50kg/h,其乙酸纯度为97.74wt%,此外不饱和烯烃杂质含量为月桂烯1.49wt%、α

‑

松油烯0.09wt%、柠檬烯0.56%、其他0.12%;乙酸回收率为34.03%。

[0096]

剩余重组分为包含乙酸与不饱和烯烃的混合物,采出流量为100kg/h,其中乙酸质量百分含量为94.73%,其余组分为月桂烯、α

‑

松油烯、柠檬烯、其他不饱和烯。

[0097]

对比例2

[0098]

按照实施例1纯化方法,不同之处仅在于将超重力精馏机替换为理论塔板数为25的精馏塔,其它操作及参数与实施例1相同。

[0099]

本对比例精馏过程采出的轻组分为纯化后乙酸,采出流量为50kg/h,其乙酸纯度为99.53wt%,此外不饱和烯烃杂质含量为月桂烯0.32wt%、柠檬烯0.15%;乙酸回收率为34.17%。

[0100]

剩余重组分为包含乙酸与不饱和烯烃的混合物,采出流量为100kg/h,其中乙酸质量百分含量为93.11%,其余组分为月桂烯、α

‑

松油烯、柠檬烯、n,n

‑

二叔丁基醇胺、其他不饱和烯。

[0101]

对比例3

[0102]

待纯化副产物乙酸混合液质量百分含量组成为乙酸95.73%、月桂烯2.15%、α

‑

松油烯0.36%、柠檬烯0.97%、其他(异松油烯、罗勒烯等)0.79%。该待纯化副产物乙酸以流量150kg/h进入理论塔板数为25的精馏塔中进行连续精馏操作,精馏过程真空度(绝压)为

1kpa,转速为500rpm,温度为50℃,回流比为3:1。

[0103]

本对比例精馏过程采出的轻组分为纯化后乙酸,采出流量为50kg/h,其乙酸纯度为96.92wt%,此外不饱和烯烃杂质含量为月桂烯1.61wt%、α

‑

松油烯0.25wt%、柠檬烯0.83%、其他0.39%;乙酸回收率为33.75%。

[0104]

剩余重组分为包含乙酸与不饱和烯烃的混合物,采出流量为100kg/h,其中乙酸质量百分含量为94.42%,其余组分为月桂烯、α

‑

松油烯、柠檬烯、其他不饱和烯。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。