1.本发明涉及锂电池技术领域,特别是涉及一种防鼓胀涂覆浆料、隔膜和防鼓胀锂电池。

背景技术:

2.锂离子电池由于具有高寿命、高容量被广泛推广使用,但是随着使用时间的延长,其存在鼓胀、安全性能不理想和循环衰减加快的问题也日益严重,引起了锂电界深度的分析和抑制研究。锂电池鼓胀的原因分为两类,一是电池极片的厚度变化导致的鼓胀;二是由于电解液氧化分解产气导致的鼓胀,其后果为消耗电解液,使循环性能变差,严重影响锂电池的电化学性能。

3.电池隔膜是锂电池体系里连接各部分材料的关键部分,是锂电池安全性和循环性的保障,尤其是近些年功能性涂层隔膜的开发,解决了多种棘手问题,如果可以开发一种可以解决上述问题的功能涂覆隔膜,那么锂电池鼓胀问题将可以向前推进一大步。

技术实现要素:

4.本发明的目的是针对现有技术中锂电池易发生鼓胀的的技术缺陷,而提供一种防鼓胀涂覆浆料,通过添加成膜添加剂,并配制特定的涂覆浆料,促使电池体系内部sei膜的快速生成和稳定,使得sei膜更均匀、致密。

5.本发明的另一方面,是提供一种防鼓胀隔膜。

6.本发明的另一方面,是提供一种防鼓胀锂电池。

7.为实现本发明的目的所采用的技术方案是:

8.一种防鼓胀涂覆浆料,包括混合粘结剂、分散剂、成膜添加剂、交联引发剂和去离子水;

9.所述混合粘结剂和去离子水之间的质量份数比为(0.9

‑

1.0):(4

‑

5);

10.所述混合粘结剂和所述分散剂之间的质量份数比为(8

‑

9):1;

11.所述成膜添加剂的质量占防鼓胀涂覆浆料重质量的0.3

‑

0.5%;

12.所述交联引发剂的质量占防鼓胀涂覆浆料重质量的0.5

‑

1.0%。

13.在上述技术方案中,所述混合粘结剂按照质量份数计,包括粘结剂聚偏氟乙烯4

‑

5份、聚丙烯腈0.8

‑

1.0份、聚氨酯0.8

‑

1.0份和聚丙烯酸5

‑

6份。

14.在上述技术方案中,所述分散剂为聚乙二醇、聚丙烯酸钠、羟甲基纤维素钠中的一种或任意比例的混合。

15.在上述技术方案中,所述成膜添加剂为碳酸亚乙烯酯、亚硫酸乙烯酯、碳酸丙烯乙酯、亚硫酸丁烯酯中的一种或任意比例的混合。

16.在上述技术方案中,所述交联引发剂为偶氮二异丁脒盐酸盐。

17.在上述技术方案中,其制备方法包括以下步骤:

18.步骤1:将混合粘结剂和分散剂聚乙二醇均匀分散在去离子水中得溶液a;

19.步骤2:将碳酸亚乙烯酯作为成膜剂加入到步骤1所得溶液a中,搅拌得溶液b;

20.步骤3:将交联引发剂加入到步骤2所得溶液b中,搅拌得防鼓胀涂覆浆料。

21.在上述技术方案中,步骤1中,分散速度为1400

‑

1600rpm,分散时间为40

‑

60min;搅拌速度为1700

‑

2300rpm,搅拌时间为40

‑

60min。

22.本发明的另一方面,一种防鼓胀隔膜,包括基膜和涂覆在所述基膜一侧或两侧的所述的防鼓胀涂覆浆料形成的涂层。

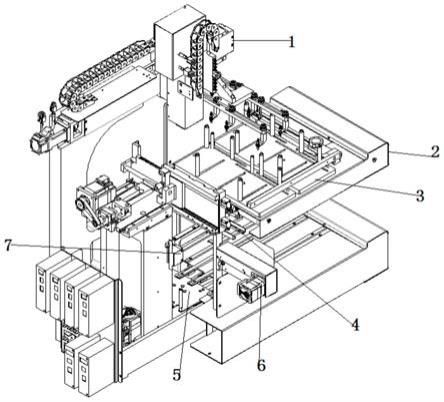

23.在上述技术方案中,所述基膜为聚乙烯基膜;涂覆方式为凹版涂布,涂层厚度为2.0

‑

3.0μm。

24.本发明的另一方面,一种防鼓胀锂电池,包括正极、负极、电解液和上述防鼓胀隔膜。

25.与现有技术相比,本发明的有益效果是:

26.1.本发明提供的防鼓胀涂覆浆料,通过添加成膜添加剂,并配制特定的涂覆浆料,促使电池体系内部sei膜的快速生成和稳定,使得sei膜更均匀、致密。烷基化合物是sei膜形成的主要成分,成膜添加剂的加入会使体系内部发生自由基聚合反应,形成成膜能力更强的烷基锂化合物,有效抑制溶剂分子的共插反应,从而减少了电解液的消耗和产气导致的电池鼓胀。

27.2.本发明提供的防鼓胀涂覆浆料,含有特定比例的交联引发剂,其中,偶氮引发剂n,n双键的存在,促使其与粘结剂、基膜和正负极材料中碳氢化合物的紧密连接,保证了隔膜和正负极的紧密贴合。

28.3.本发明提供的防鼓胀隔膜,通过特定的涂覆浆料配比,使得锂电池内部的产气量大大减少,隔膜和极片两者更加紧密贴合。

29.4.本发明提供的防鼓胀锂电池,内部稳定性增强,容量保持率和循环稳定性都有了较大提升。

具体实施方式

30.以下结合具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.实施例1

32.一种防鼓胀涂覆浆料的制备方法,包括以下步骤:

33.步骤1:将混合粘结剂和分散剂聚乙二醇均匀分散在去离子水中得溶液a;

34.所述混合粘结剂按照质量份数计包括,聚偏氟乙烯4份、聚丙烯腈0.8份、聚氨酯0.8份和聚丙烯酸5份;

35.所述混合粘结剂和分散剂的质量比为8:1;

36.所述混合粘结剂和去离子水的质量比为0.9:4;

37.分散速度为1400rpm,分散时间为40min;搅拌速度为1700rpm,搅拌时间为40min;

38.步骤2:将碳酸亚乙烯酯作为成膜剂加入到步骤1所得溶液a中,碳酸亚乙烯酯的加入量为防鼓胀涂覆浆料重质量的0.3%;搅拌35min得溶液b;

39.步骤3:将浓度为0.5的偶氮二异丁脒盐酸盐aiba作为交联引发剂加入到步骤2所得溶液b中,搅拌55min得防鼓胀涂覆浆料。

40.将上述防鼓胀涂覆浆料采用凹版涂布方式均匀涂覆在聚乙烯基膜的一侧,涂覆速度为25m/min;50℃充分干燥得防鼓胀隔膜,涂层厚度为2.5μm。

41.对比例1

42.对比例1相比于实施例1,其区别在于,使用常规粘结剂pvdf,其他方法参数与实施例1保持一致。

43.实施例2

44.一种防鼓胀涂覆浆料的制备方法,包括以下步骤:

45.步骤1:将混合粘结剂和分散剂聚丙烯酸钠均匀分散在去离子水中得溶液a;

46.所述混合粘结剂按照质量份数计包括,聚偏氟乙烯4.5份、聚丙烯腈0.9份、聚氨酯0.9份和聚丙烯酸5.5份;

47.所述混合粘结剂和分散剂的质量比为8.5:1;

48.所述混合粘结剂和去离子水的质量比为0.95:4.5;

49.分散速度为1500rpm,分散时间为40min;搅拌速度为2000rpm,搅拌时间为50min;

50.步骤2:将碳酸亚乙烯酯作为成膜剂加入到步骤1所得溶液a中,碳酸亚乙烯酯的加入量为防鼓胀涂覆浆料重质量的0.4%;搅拌42min得溶液b;

51.步骤3:将浓度为0.8%的偶氮二异丁脒盐酸盐aiba作为交联引发剂加入到步骤2所得溶液b中,搅拌70min得防鼓胀涂覆浆料。

52.将上述防鼓胀涂覆浆料采用凹版涂布方式均匀涂覆在聚乙烯基膜的一侧,涂覆速度为30m/min;60℃充分干燥得防鼓胀隔膜,涂层厚度为3.0μm。

53.对比例2

54.对比例2相比于实施例2,其区别仅在于,为添加成膜剂,其他步骤参数与实施例2保持一致。

55.实施例3

56.一种防鼓胀涂覆浆料的制备方法,包括以下步骤:

57.步骤1:将混合粘结剂和分散剂聚丙烯酸钠均匀分散在去离子水中得溶液a;

58.所述混合粘结剂按照质量份数计包括,聚偏氟乙烯5份、聚丙烯腈1份、聚氨酯1份和聚丙烯酸6份;

59.所述混合粘结剂和分散剂的质量比为9:1;

60.所述混合粘结剂和去离子水的质量比为1.0:4.8;

61.分散速度为1600rpm,分散时间为40min;搅拌速度为2300rpm,搅拌时间为60min;

62.步骤2:将碳酸丙烯乙酯作为成膜剂加入到步骤1所得溶液a中,碳酸丙烯乙酯的加入量为防鼓胀涂覆浆料重质量的0.5%;搅拌50min得溶液b;

63.步骤3:将浓度为1.0%的偶氮二异丁脒盐酸盐aiba作为交联引发剂加入到步骤2所得溶液b中,搅拌80min得防鼓胀涂覆浆料。

64.将上述防鼓胀涂覆浆料采用凹版涂布方式均匀涂覆在聚乙烯基膜的一侧,涂覆速度为20m/min;70℃充分干燥得防鼓胀隔膜,涂层厚度为2.0μm。

65.对比例3

66.对比例3相比于实施例3,区别仅在于,未添加交联引发剂,其他步骤参数与实施例3保持一致。

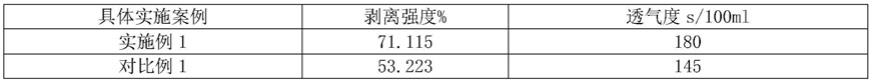

67.实施例1

‑

3制备的防鼓胀隔膜以及对比例1

‑

3制备的普通隔膜的参数测定结果如下表所示:

[0068][0069][0070]

上表数据中,实施例与对比例1比较可得,实施例1中加入的混合粘结剂相比于对比例1中加入的普通pvdf粘结剂,其形成的隔膜剥离强度更高,透气度更大。这主要是由于混合粘结剂分子链官能团的间隔式链式分布,导致了空间位阻的存在,形成了三维的网络结构,当溶剂蒸干以后,其形态会得到保留,因此起到粘结作用,粘结性更强,而较大的网状结构,促使隔膜透气度相对较高。

[0071]

实施例3与对比例3比较可得,浆料中加入交联引发剂,由于偶氮引发剂n,n双键的存在,促使其与粘结剂、基膜和正负极材料中碳氢化合物的紧密连接。因此其涂覆形成的隔膜与极片之间的剥离强度增加,使隔膜与极片贴合更加紧密,有利于降低锂电池极片厚度变化导致的鼓胀,提高锂电池内部稳定性和电化学性能。

[0072]

实施例4

[0073]

一种防鼓胀锂电池,包括正极、负极、电解液和实施例1

‑

3任一例制备的防鼓胀隔膜。

[0074]

一种锂电池,包括正极、负极、电解液和对比例1

‑

3任一例制备的普通隔膜。

[0075]

其中,正极材料为三元材料(ncm523)(购买自盟固利新材料),负极材料为石墨(贝特瑞),电解液的溶质为lipf6(溶剂为ec(碳酸乙烯酯)和dmc(碳酸二甲酯)的混合物,按质量计,ec:dmc=1:1)组装成半电池。其中,负极为将石墨、导电剂(科琴碳黑)和粘结剂sbr(丁苯胶乳)(深圳亿通)按照质量比8:0.8:1.2混合而成,正极为将正极材料、导电炭黑(深圳科晶智达)和粘结剂pvdf(成都科龙)按照质量比8:1:1混合而成。

[0076]

采用深圳新威ct

‑

4008

‑

5v12a的高性能电池检测系统,对防鼓胀锂电池和锂电池进行电化学性能循环测试,测试结果如下表所示:

[0077][0078]

由上表数据可知,防鼓胀锂电池循环50周的容量保持率和容量均优于对比例锂电池。可知,防鼓胀涂覆隔膜改善了锂电池的电化学性能,延长了锂电池的使用寿命。这主要是由于实施例1

‑

3制备的防鼓胀隔膜中,通过添加成膜添加剂,配制特定的涂覆浆料,促使电池体系内部sei膜的快速生成和稳定,使得sei膜更均匀、致密,大大减少sei膜生成和脱

落时消耗电解液产气导致的电池鼓胀。同时由于实施例1

‑

3制备的防鼓胀隔膜与极片之间的剥离强度更大,保证了隔膜和正负极的紧密贴合,极大降低了电池极片厚度变化导致的鼓胀,提高了电池内部稳定性和电化学性能。

[0079]

对防鼓胀锂电池和锂电池循环50周后进行鼓胀率测试,测试结果如下表所示:

[0080][0081]

由上表数据可知,实施例1

‑

3制备的防鼓胀锂电池鼓胀率远远低于对比例1

‑

3制备的锂电池。此外,拆解电池后,发现实施例1

‑

3制备的防鼓胀锂电池的正负极片和隔膜紧密贴合,可知,防鼓胀涂覆隔膜确实保障了锂电池内部的稳定性,使得锂电池内部的产气量大大减少,隔膜和极片两者更加紧密贴合,从而使得锂电池的鼓胀率大大降低。

[0082]

依照本发明内容进行工艺参数调整,均可制备本发明的防鼓胀涂覆浆料,并表现出与实施例1基本一致的性能。

[0083]

以上所述仅是本发明的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。