1.本发明涉及铝合金表面处理技术领域,具体涉及一种高稳定微弧氧化铝合金材料的制备方法。

背景技术:

2.铝合金具有密度小、强度高、塑性好、耐腐蚀、易成形及成本低等一系列优点,广泛应用于交通运输、建筑、包装、家用电器及电子行业,同众多金属一样,铝合金的服役环境对其服役性能、寿命有着显著的影响,如载荷、温度、腐蚀介质等多种影响因素,均会造成材料表面和内部的损害,同时降低材料的抗腐蚀、疲劳、蠕变损伤的能力,导致合金服役寿命的降低。在制备和加工过程中会有氢进入材料中,而氢原子一般会扩散进入材料中,从而会使得材料的强度与伸长率下降,这种现象被称为氢脆。在高压氢环境下制备及加工时,对于金属材料,避免不了氢脆的发生,而采用一些传统抑制氢脆某些方法成本相对较高、工艺复杂等等。

3.电化学除油是将需除油的工件置于一定工艺配方的溶液之中,通上电源,将工件作为阴极或阳极(通常按先阴极后转阳极),通过电解处理来除去工件表面油污。采用此工艺除油时,可借助电极上析出氢气泡和氧气泡的作用,促使工件表面油膜的强烈撕裂而变成不连续的小油滴,同时对溶液进行搅拌,加速了油污脱离工件表面的速度,从而又进一步强化除油过程,故电化学除油具有比化学除油更彻底、更快捷的除油效果,电化学除油实践上中通常有阴极除油、阳极除油。

4.实际上,单一阴极电化学除油效果优于阳极电化学除油。阴极电化学除油的一特点是不腐蚀基体,能有效地活化工件表面的钝化膜,对净化工表面具有较好的效果。阴极电化学除油的不足之处是工件容易渗,引起氢脆,乃至镀层起泡、掉皮。

5.单一阳极电化学除油也有利有弊。阳极电化学除油时能将工件基体表面的有机物氧化分解,除去基体表面的残渣,不会发生氢脆。阳极电化学除油的不足之处是除油效果比阴极电化学除油差,有色金属不适宜采取此工艺方法,否则会产生严重腐蚀。当溶液中碱的浓度过稀或有氯离子存在时对钢铁件也会产生腐蚀。故采取单一的阳极电化学除油也是不适宜的。

6.而先阳极后阴极电化学除油,因为阳极电化学除油时引起的弊端在阴极电化学除油时无法被消除,故此工序也是不可取的,因此,现有技术通常为阴极

‑

阳极联合除油,即先在一个槽中进行阴极电化学除油,然后再在另一槽中进行阳极电化学除油。

7.此外,通常而言,经过表面处理,除油处理的铝合金通常会进行阳极氧化或微弧氧化,其中微弧氧化处理后在基体表面形成的氧化膜使基体的硬度、耐蚀性及耐磨性有很大程度的提高,是一种有效的表面改性手段,但对于铝合金微弧氧化膜而言,如何提高铝材与微弧氧化膜的结合力是当下研究的重点,且亟需改进,如湖南大学硕士学位论文:《铝及其合金的电化学表面强化处理》中记载:虽然通过微弧氧化技术能够在ly12合金表面制得一层外观均匀,显微硬度超过1000hv的陶瓷膜,但这种膜层却有一个严重的缺点,氧化后,试

样放置一段时间(大约半个月),膜层表面会产生许多泡状凸起点,膜层自动从基体剥离脱落。造成这种现象的原因尚不清楚,在与外单位的交流中发现其他研究者在ly12合金上制得的微弧氧化膜同样会产生这样的现象,只不过时间长短不一而己,可见,在ly12合金上应用微弧氧化技术的关键就是要解决膜层的结合力的问题,这还有赖于进一步深入研究。

技术实现要素:

8.基于上述内容发现,本发明提供了一种高稳定性铝合金材料,通过低电流密度阴极除油和高密度阳极除油能够有效的避免氢脆现象,然后在铝合金表面实施微弧氧化处理,获得的铝合金基材与微弧氧化膜的结合力较强,且稳定性高。

9.一种高稳定铝合金材料的制备方法,包括如下步骤:(1)对基材进行表面机械处理;(2)阴极

‑

阳极联合除油:(a)以经过表面机械处理的铝合金为阴极,以惰性金属材料为阳极,电解温度为3

‑

7℃,电流密度2

‑

5a/dm2,电解液由na2co

3 10g/l

‑

15g/l、na3po

4 20

‑

25g/l、脂肪醇环氧乙烷环氧丙烷共聚醚0.2

‑

0.3g/l和去离子水构成,时间为3

‑

7min;(b)切换电流方向,以经过阴极除油的铝合金为阳极,惰性金属材料为阴极,电解温度为3

‑7o

c;电解液由na2co

3 10g/l

‑

15g/l、na3po

4 20

‑

25g/l、脂肪醇环氧乙烷环氧丙烷共聚醚0.2

‑

0.3g/l和去离子水构成;电流密度为15

‑

20a/dm2,持续时间为5

‑

10ms;关断时间30

‑

50ms,循环持续

‑

关断过程,总时长不超过2min;(3)水洗;(4)真空烘干;(5)微弧氧化:所述微弧氧化液有6

‑

10g/l硅酸钠、3

‑

7g/l钨酸钠、2

‑

3g/l氢氧化钾、2

‑

3g/ledta

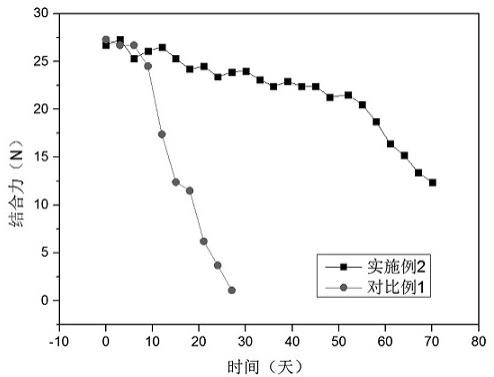

‑

2na和去离子水组成。

10.进一步的,所述微弧氧化的电解参数:正负向电压410

‑

430v/110

‑

130v,正负向占空比18

‑

22%/18

‑

22%,频率400

‑

600hz,正负向脉冲比为1:1,时间20

‑

40min。

11.进一步的,所述微弧氧化膜的厚度为10

‑

20μm铝合金与弧氧化膜的结合力为20

‑

30n,结合力稳定时间大于1年。

12.进一步的,所述机械处理为喷砂,空气压力为0.05

‑

0.1 mpa,喷砂尺寸为0.5

‑

0.1mm。

13.进一步的,所述铝合金为五系、六系或七系铝合金。

14.进一步的,所述水洗为去离子水,水洗温度为80

‑

90

o

c,水洗方式为冲洗。

15.进一步的,所述铝合金经过真空烘干的温度为200

‑

220

o

c,真空度为0.05

‑

0.07mpa。

16.本发明铝合金的预处理为喷砂,其主要目的为降低基体表面粗糙度,获得平整、光滑的表面,去除表面毛刺、划伤等缺陷,喷砂是用压缩空气将磨料喷射到工件表面上,利用高速磨料的动能,除去工件表面的氧化皮、腐蚀及其他缺陷的精饰方法,形成均匀的无光表面,这种方法

具有速度快、成本低的特点,本发明采用干喷,干喷砂用的磨料包括钢砂、氧化铝、石英砂、碳化硅等,本发明使用的为石英砂,喷砂的效果与喷吹距离、喷吹角度、压力、喷嘴大小和形状、磨料尺寸等因素有关,磨料粒度细小,可产生柔和无光平滑的表面;本发明采用的空气压力为0.05

‑

0.1 mpa,喷砂尺寸为0.5

‑

0.1mm。

17.电化学除油脱脂:适用于有较高要求的工件脱脂,脱脂过程中是将金属浸在特定的电解液中,通上直流电进行电解处理,以达到脱脂的目的,待处理的工件可以是阴极,也可以是阳极,分别对应于阴极电解脱脂和阳极电解脱脂,相比与化学脱脂,电解脱脂效率高很多,并且脱脂彻底。

18.阴极除油的特点是在制件上析出氢气,除油时析氢量多,分散性好,气泡尺寸小,乳化作用强烈,除油效果好,速度快,不腐蚀零件,但析出的氢气会渗入金属内部引起氢脆。

19.阳极除油的特点是在制件上析出氧气,除油时,一方面氧析出泡少而大,与阴极电化学除油相比,其乳化能力较差,因此其除油效率较低,严重影响后续电镀质量。

20.此外,某些书籍认为,铝合金不存在氢脆现象,因此可以随意使用阴极电解脱脂,由于存在阳极氧化或者微弧氧化的问题,因此不适合进行阳极电解脱脂,即对于铝合金而言,适用于阴极电解脱脂,但事实并非如此,铝合金在阴极电解脱脂过程中同样存在明显的氢脆问题,在阴极电解除油过程中同样会发生析氢反应,而h会明显的进入金属,导致金属表层的h明显富集,引发氢脆现象,为了避免h的进入,最好的应当在保证除油效果的提前下,尽量的缩短阴极电解除油的时间。

21.为了减少上述h的富集和扩散,及时更改电流方向(不建议换槽,在相同电解除油液下,仅仅改变电流方向的性价比更强),使用大电流对所述铝合金进行阳极电解除油,在电流条件下,及时将电极附近的表面h

脱离金属表面,进而在表面富集羟基,所述表面富集的羟基在强电流下能够有效的清除,降低表层h含量,但是由于铝合金为阀金属,非常容易发生阳极溶解反应,因此一定要控制反应时间,在如此大的电流下,会发生明显的氧化反应形成氧化膜,因此在阳极电解除油过程中应当设置关断时间,尽量的减少阳极氧化的出现。

22.为了避免阳极氧化的出现,本发明使用碱性脱脂液,禁止使用酸性脱脂液。

23.所述电化学脱脂液的主要成分为碳酸钠和磷酸钠,而不是用氢氧化钠强电解质,一发明面是为了避免氢氧化钠本身对铝材的强腐蚀性,另一方面,在强电流密度下,碳酸钠和氢氧化钠作为电解液,导电效率没有明显损失,因此使用碳酸钠和磷酸钠强碱弱酸的盐作为电解液,同时避免使用硅酸钠,粘度太高,不利于气体释放和脱离,为了加速气泡的脱离,在电解中加入少量肪醇环氧乙烷环氧丙烷共聚醚表面活性剂,改善表面张力。

24.另外,关于温度,理论上,实际的电解过程中使用高温进行电解脱脂,温度越高,越有利于皂化和乳化作用,脱脂速率,但是同样也会造成氢扩散富集速度加快,随温度的升高氢在金属中的溶解度、扩散速率升高。因此本发明使用较低的温度更为合适,可有效的抑制氢脆现象。

25.水洗为高温冲洗,主要是由于工件经电化学除油之后表面留有被碱液刺皂化或乳化后的产物,这些物质遇到冷水后会凝聚在工件表面,并很快硬化,妨碍铝合金的后续处理。

26.关于真空烘干:铝合金经过真空烘干的温度为200

‑

220

o

c,真空度为0.05

‑

0.07mpa,真空烘干在除去铝材内应力的同时,也会降低氢含量,减少氢脆风险。

27.关于微弧氧化:在阳极除油阶段,由于电流密度较大,则可明确的是必然会发生部分氧化形成氧化膜,该氧化膜的存在就导致所述铝合金在阳极除油后无法进行阳极氧化处理,而仅仅能够选择微弧氧化处理,相比于阳极氧化过程,微弧氧化过程不需要除去样品上已经生成的氧化膜,也不必更换样品重新处理,简单而言,如果本发明选用阳极氧化,则必须通过机械打磨或酸洗活化来处理铝合金表面的氧化膜,而微弧氧化则不需要上述处理,在本发明的高温烘干处理后即可直接进行微弧氧化处理。

28.微弧氧化液有6

‑

10g/l硅酸钠、3

‑

7g/l钨酸钠、2

‑

3g/l氢氧化钾、2

‑

3g/ledta

‑

2na和去离子水组成,微弧氧化膜电解参数:正负向电压410

‑

430v/110

‑

130v,正负向占空比18

‑

22%/18

‑

22%,频率400

‑

600hz,正负向脉冲比为1:1,时间20

‑

40min。

29.有益技术效果:(1)本发明通过适当条件下的阴极电解析氢除油处理和大电流密度下的阳极析氧除油处理,能够有效的减少由于阴极电解除油所引起的氢脆现象,进而在保证除油效率的同时,有效的维持铝合金本身的物理性能,如抗压强度和断裂伸长率。

30.(2)铝合金与微弧氧化膜的结合力较高,且稳定性极高,不易发生氧化膜剥离和鼓泡行为。

附图说明

31.附图1 本发明实施例2和对比例1的结合力随时间变化图。

32.具体实施方式:实施例1一种铝合金表面处理方法:(1)对基材进行表面机械处理:机械处理为喷砂,空气压力为0.05mpa,喷砂尺寸为0.5mm。

33.(2)阴极

‑

阳极联合除油:(a)以经过表面机械处理的铝合金为阴极,以惰性金属材料为阳极,电解温度为3℃,电流密度2a/dm2,电解液由na2co

3 10g/l、na3po

4 20g/l、脂肪醇环氧乙烷环氧丙烷共聚醚0.2g/l和去离子水构成,时间为3min;(b)切换电流方向,以经过阴极除油的铝合金为阳极,惰性金属材料为阴极,电解温度为3

o

c;电解液由na2co

3 10g/l、na3po

4 20g/l、脂肪醇环氧乙烷环氧丙烷共聚醚0.2g/l和去离子水构成;电流密度为15a/dm2,持续时间为5ms;关断时间30ms,循环持续

‑

关断过程,总时长不超过2min。

34.(3)水洗:水洗为去离子水,水洗温度为80

o

c,水洗方式为冲洗。。

35.(4)真空烘干:温度为200

o

c,真空度为0.05mpa。

36.(5)微弧氧化:所述微弧氧化液有6g/l硅酸钠、3g/l钨酸钠、2g/l氢氧化钾、2g/ledta

‑

2na和去离子水组成;电解参数:正负向电压410v/110

‑

130v,正负向占空比18%/18%,频率400hz,正负向脉冲比为1:1,时间20min。

37.实施例2

一种铝合金表面处理方法:(1)对基材进行表面机械处理:机械处理为喷砂,空气压力为0.075mpa,喷砂尺寸为0.75mm。

38.(2)阴极

‑

阳极联合除油:(a)以经过表面机械处理的铝合金为阴极,以惰性金属材料为阳极,电解温度为3

‑

7℃,电流密度3.5a/dm2,电解液由na2co

3 12.5g/l、na3po422.5g/l、脂肪醇环氧乙烷环氧丙烷共聚醚0.25g/l和去离子水构成,时间为5min;(b)切换电流方向,以经过阴极除油的铝合金为阳极,惰性金属材料为阴极,电解温度为3

‑7o

c;电电解液由na2co

3 12.5g/l、na3po422.5g/l、脂肪醇环氧乙烷环氧丙烷共聚醚0.25g/l和去离子水构成;电流密度为17.5a/dm2,持续时间为7ms;关断时间40ms,循环持续

‑

关断过程,总时长不超过2min。

39.(3)水洗:水洗为去离子水,水洗温度为85

o

c,水洗方式为冲洗。

40.(4)真空烘干:温度为210

o

c,真空度为0.06mpa。

41.(5)微弧氧化:所述微弧氧化液有6

‑

10g/l硅酸钠、3

‑

7g/l钨酸钠、2

‑

3g/l氢氧化钾、2

‑

3g/ledta

‑

2na和去离子水组成;电解参数:正负向电压420v/120v,正负向占空比20%/20%,频率500hz,正负向脉冲比为1:1,时间30min。

42.实施例3一种铝合金表面处理方法:(1)对基材进行表面机械处理:机械处理为喷砂,空气压力为0.1 mpa,喷砂尺寸为0.1mm。

43.(2)阴极

‑

阳极联合除油:(a)以经过表面机械处理的铝合金为阴极,以惰性金属材料为阳极,电解温度为3

‑

7℃,电流密度5a/dm2,电解液由na2co

3 15g/l、na3po

4 25g/l、脂肪醇环氧乙烷环氧丙烷共聚醚0.3g/l和去离子水构成,时间为7min;(b)切换电流方向,以经过阴极除油的铝合金为阳极,惰性金属材料为阴极,电解温度为7

o

c;电解液由na2co

3 15g/l、na3po

4 5g/l、脂肪醇环氧乙烷环氧丙烷共聚醚0.3g/l和去离子水构成;电流密度为20a/dm2,持续时间为10ms;关断时间50ms,循环持续

‑

关断过程,总时长不超过2min。

44.(3)水洗:水洗为去离子水,水洗温度为90

o

c,水洗方式为冲洗。

45.(4)真空烘干:温度为220

o

c,真空度为0.07mpa。

46.(5)微弧氧化:(5)微弧氧化:所述微弧氧化液有10g/l硅酸钠、7g/l钨酸钠、3g/l氢氧化钾、3g/ledta

‑

2na和去离子水组成;电解参数:正负向电压430v/130v,正负向占空比22%/22%,频率600hz,正负向脉冲比为1:1,时间40min。

47.对比例1一种铝合金表面处理方法:(1)对基材进行表面机械处理:机械处理为喷砂,空气压力为0.075mpa,喷砂尺寸

为0.75mm。

48.(2)阴极

‑

阳极联合除油:(a)以经过表面机械处理的铝合金为阴极,以惰性金属材料为阳极,电解温度为3

‑

7℃,电流密度3.5a/dm2,电解液由na2co

3 12.5g/l、na3po422.5g/l、脂肪醇环氧乙烷环氧丙烷共聚醚0.25g/l和去离子水构成,时间为5min;(b)切换电流方向,以经过阴极除油的铝合金为阳极,惰性金属材料为阴极,电解温度为3

‑7o

c;电电解液由na2co

3 12.5g/l、na3po422.5g/l、脂肪醇环氧乙烷环氧丙烷共聚醚0.25g/l和去离子水构成;电流密度为2.5a/dm2,时间2min。

49.(3)水洗:水洗为去离子水,水洗温度为85

o

c,水洗方式为冲洗。

50.(4)真空烘干:温度为210

o

c,真空度为0.06mpa。

51.(5)微弧氧化:所述微弧氧化液有10g/l硅酸钠、7g/l钨酸钠、3g/l氢氧化钾、3g/ledta

‑

2na和去离子水组成;电解参数:正负向电压430v/130v,正负向占空比22%/22%,频率600hz,正负向脉冲比为1:1,时间40min。

52.这里应当说明,为了减少真空烘干对氢脆的影响,突出联合脱油的重要性,下表的所有数据均在30

o

c下进行烘干处理,不进行微弧氧化。

53.a:经过单阴极除油处理后。

54.b:经过阴极

‑

阳极联合除油处理后。

55.如上表所示,通过阴极电解脱脂处理,会明显在阴极铝合金中引入氢,而通过大电流阳极脱脂处理,会明显降低氢含量,使得经过电化学除油处理后的铝合金中的氢气含量没有明显的变换,仅增长4

‑

9%,同时有效的维持铝合金本技术的抗拉强度和断裂伸长率,有效的减少氢脆现象。

56.微弧氧化膜的测试:同样利用多功能薄膜测试仪 (mt

‑

4000 )对膜层的结合力进行测试,划针(金刚石压头)上方有声发射装置,加载过程中采集声信号,在表面产生裂纹或剥落时会发出一定的声信号,此时所加载的临界载荷值可看作是结合力。

57.为了短时间测定本发明铝合金的稳定性,将所述将多个微弧氧化铝合金样品置于150℃的烘箱中,每隔3天进行一次结合力测试,作为加速试验。

58.由附图1可以看出,初始制备的微弧氧化铝合金的结合力强度为26.7

‑

27.3n,第55天的结合力强度为20n左右,之后开始明显的下降,到底70n天时,出现明显的结合力滑坡,但气泡情况不明显;对比例1在加速试验中,微弧氧化铝合金在第4

‑

5天结合力就低于20n,

之后短时间内就处理气泡,甚至剥离行为,加速时间大约为1:6

‑

7,即本技术的微弧氧化膜的耐候稳定性至少大于1年,稳定性明显,其高稳定性应当与氢脆相关。

59.以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都应涵盖在本发明的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。