该

技术领域:

通常涉及合成气和其他碳基化合物的电合成,更具体地涉及在电解池中将碳酸盐电催化转化为合成气或碳基化合物的技术。

背景技术:

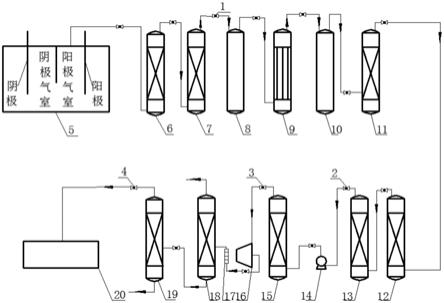

CO2价值化过程-从捕获CO2到电化学升级-需要大量的用于捕获、升级和分离步骤的投入。使用由捕获-释放阶段产生然后送入CO2电解还原阶段的气相CO2,会导致显著的浪费,增加系统CO2管理方面的成本和能量消耗。例如,80%至95%之间的CO2可能由于不需要的化合物和/或电解液改变的形成而被浪费掉。需要至少克服现有CO2捕获和转化技术的一些缺点的技术。技术实现要素:在一些实施方式中,提供了一种在电解池中将碳酸盐转化为合成气的电解方法,包括:提供包含碳酸根离子(CO32-)且pH高于11的碳酸盐负载溶液;将碳酸盐负载溶液送入电解池的阴极室,阴极室包括阴极;将电解液送入电解池的阳极室,阳极室包括阳极;在阳极和阴极之间施加电压;在电解池内生成质子,并在阴极室内提供质子与碳酸盐反应以形成CO2和水;在阴极将CO2电催化转化为合成气,并产生碳酸盐贫液;以及从阴极室回收碳酸盐贫液和合成气,并从碳酸盐贫液中分离出合成气。在一些实施方式中,碳酸盐负载溶液包括碳酸钾或碳酸钠。碳酸盐负载溶液的CO32-浓度可以为至少0.5M并低于2.5M或至少0.7M并低于2.2M,任选地为0.8至2.1M之间、1M至2M之间或1.2M至1.8M之间。可以产生合成气,合成气的H2:CO比值为大约2:1至4:1、5:2至7:2或大约3:1。该方法可以包括提供合成气的至少一部分给费托反应单元,以从中产生碳氢化合物。阴极可以包括银(Ag);阳极可以包括镍(Ni)或其他金属。可以以100至500mA/cm2之间或100至300mA/cm2之间或150至250mA/cm2之间的电流密度运行电解池。送入阳极室的电解液可以包括水和氢氧化钾(KOH),任选地,pH为7至14的水溶液,优选地为KOH、NaOH和/或CsOH溶液。任选地,从阴极室除去的碳酸盐贫液的至少一部分用作至少部分的吸收液,将至少部分的吸收液提供给接收含CO2气体并产生CO2贫化气和吸收器负载溶液的CO2吸收器。吸收器负载溶液的至少一部分还可以用作送入阴极室的碳酸盐负载溶液的至少一部分。任选地,将吸收器负载溶液的全部送入阴极室,作为碳酸盐负载溶液。可以将从阴极室中去除的碳酸盐贫液的回收部分回收送入阴极室的碳酸盐负载溶液中。在一些实施方式中,使用位于电解池中的双极膜,生成质子。可以放置双极膜以提供从阳极室到阴极室的流体分离,并且双极膜可以配置为使水分解以生成质子和氢氧根离子,其中质子移入阴极室以与碳酸盐反应,氢氧根离子移入阳极室。双极膜可以包括限定阳极室的一侧的阴离子交换层和限定阴极室的一侧的阳离子交换层。双极膜可以配置为当超过给定的电势差时,水被分解成质子和氢氧根离子。阴离子交换层可以包括咪唑基化合物、季铵基化合物和/或鏻基化合物或其任何衍生物或聚合物。阳离子交换层可以包括全氟磺酸聚合物或其他物质。任选地,给定的电势差大约为0.8V。可以规定阳离子交换层的pKa为大约-1至3、-0.5至2、0至1.5或1。双极膜可以是机械增强的,任选地使用编织聚合物材料,编织聚合物材料任选地为聚醚醚酮、聚酯、聚丙烯和/或全氟烷氧基。在一些实施方式中,阴极室和阳极室由包括侧壁的壳体限定,并且从阳极室到阴极室的分离仅由放置于壳体内的双极膜提供。可能是各种结构、形状和配置的室。在一些实施方式中,根据碳酸盐负载溶液的CO32-浓度,以受控的方式生成质子,从而在阴极室内将碳酸盐的至少30%、至少40%、至少50%或至少60%原位转化为CO2。质子以数量1e-6至5e-6、1e-6至3e-6或1.5e-6至2.5e-6摩尔/秒每1平方厘米电极面积生成。质子产生量与电流密度和电极面积成线性关系,并且可以根据计算或设计因子提供。在一些实施方式中,碳酸盐负载溶液的pH在进入阴极室时高于11.5,或者在进入阴极室时高于12。含碳酸盐贫液的pH在离开阴极室时比碳酸盐负载溶液的pH低0.2至0.4。在一些实施方式中,合成气和碳酸盐贫液作为单一(single)物流从阴极室中去除并且在下游分离阶段分离,或者其中合成气和碳酸盐贫液作为单独(separate)物流从阴极室中去除。在一些实施方式中,阴极包括多孔底物和设置在其上的催化金属;并且任选地其中多孔底物是亲水性的,任选地由碳纸组成,进一步任选地用紫外线(UV)辐射进行预处理以增加亲水性;并且任选地其中在亲水性方面,底物的接触角为小于40°、小于30°、小于20°或小于10°。碳酸盐负载溶液中的碳酸根离子全部、大部分或部分来自从烟道气或空气中提取的CO2。在一些实施方式中,提供了一种在电解池中将碳酸盐转化为碳基产物的电解方法,包括:将包含碳酸根离子(CO32-)且pH高于11的碳酸盐负载溶液送入电解池的阴极室,阴极室包括阴极;将电解液送入电解池的阳极室,阳极室包括阳极;在阳极和阴极之间施加电压;在电解池内原位生成质子,并在阴极室内提供质子与碳酸盐反应以形成CO2和水,质子由放置于阴极室和阳极室之间的双极膜生成;在阴极通过电解还原将CO2电催化转化为碳基产物,并产生碳酸盐贫液;以及从阴极室回收碳酸盐贫液和碳基产物,并从碳酸盐贫液中分离出碳基产物。在一些实施方式中,碳基产物包括CO和/或C2 碳化合物。C2 碳化合物可以包括乙烯或乙醇。C2 碳化合物可以包括甲酸盐、醋酸盐和/或丙醇。碳基产物还可以包括甲烷。在一些实施方式中,产生多个碳基产物,并且该方法进一步包括将目标碳化合物从碳基产物中分离。在一些实施方式中,阴极包括Cu和/或Ag。阴极可以设计为提供所需的选择性来产生某些碳基化合物。阴极包括催化金属,催化金属包括,例如,Cu和Ag。催化金属可以是金属合金,金属合金包括主要催化金属和次要金属。主要催化金属可以是Cu,并且次要金属可以是Ag。金属合金通过共溅射设置在多孔底物上,其中例如,主要催化金属在150W至250W时,任选地在180W至220W时溅射;而次要金属在20W至120W时,任选地在30W至50W时溅射。金属合金可以通过电镀溅射设置在多孔底物上。任选地其中金属合金是通过将主要催化金属沉积在多孔底物上,然后将沉积的主要催化金属与包括次要金属的离子的溶液接触,以将沉积的主要催化金属的表面掺杂次要金属而形成的;任选地其中次要金属的摩尔表面浓度为10%至30%。任选地,主要金属为Cu并通过溅射沉积,次要金属为Ag且作为AgNO3被提供,沉积的Cu浸没在AgNO3溶液中。在一些实施方式中,碳酸盐负载溶液包括碳酸钾或碳酸钠,碳酸盐负载溶液的CO32-浓度为至少0.5M或至少1M。在一些实施方式中,阳极包括镍(Ni)和/或下列中的一个或多个:NiFeOx、FeCoOx、IrOx、RuOx和CoOx。电解池可以以100至300mA/cm2之间或150至250mA/cm2之间或150至200mA/cm2之间的电流密度运行,或以取决于例如目标碳基化合物的其他电流密度运行。在一些实施方式中,从阴极室除去的碳酸盐贫液的至少一部分用作至少部分的吸收液,将所述至少部分的吸收液提供给接收含CO2气体并产生CO2贫化气和吸收器负载溶液的CO2吸收器。吸收器负载溶液的至少一部分可以用作送入阴极室的碳酸盐负载溶液的至少一部分。在一些实施方式中,将吸收器负载溶液的全部送入阴极室,作为碳酸盐负载溶液。可以将从阴极室中去除的碳酸盐贫液的回收部分回收送入阴极室的碳酸盐负载溶液中。可以放置双极膜以提供从阳极室到阴极室的流体连通,并且双极膜可以配置为使水分解以生成质子和氢氧根离子,其中质子移入阴极室以与所述碳酸盐反应,氢氧根离子移入阳极室。双极膜可以包括限定阳极室的一侧的阴离子交换层和限定阴极室的一侧的阳离子交换层。双极膜可以配置为,当超过给定的电势差时,水被分解成质子和氢氧根离子。阴离子交换层可以包括咪唑基化合物、季铵基化合物和/或鏻基化合物或其任何衍生物或聚合物。阳离子交换层可以包括全氟磺酸聚合物或其他物质。任选地,给定的电势差大约为0.8V;可以规定阳离子交换层的pKa为大约-1至3、-0.5至2、0至1.5或1。双极膜可以是机械增强的,任选地使用编织聚合物材料,所述编织聚合物材料任选地为聚醚醚酮、聚酯、聚丙烯和/或全氟烷氧基。在一些实施方式中,阴极室和阳极室由包括侧壁的壳体限定,并且从阳极室到阴极室的分离仅由放置于壳体内的双极膜提供,并且任选地其中双极膜关于阴极和阳极成平行关系设置。可能是各种结构、形状和配置的室。根据碳酸盐负载溶液的CO32-浓度,以受控的方式通过双极膜生成质子,以在阴极室内将碳酸盐的至少40%、至少50%或至少60%原位转化为CO2。质子可以以数量1e-6至5e-6、1e-6至3e-6或1.5e-6至2.5e-6摩尔/秒每1平方厘米电极面积生成。在一些实施方式中,碳酸盐负载溶液的pH在进入阴极室时高于11、高于11.5、高于12、高于12.5或高于13。碳酸盐贫液的pH在离开极室时比碳酸盐负载溶液的pH低0.2至0.5。在一些实施方式中,碳基产物和碳酸盐贫液作为单一物流从阴极室中去除并且在下游分离阶段分离,或者其中碳基产物和碳酸盐贫液作为单独物流从阴极室中去除。碳基产物可以作为气相生成。可以使用气液分离器将气相碳基产物从液相碳酸盐贫液中去除。在一些实施方式中,阴极包括多孔底物和设置在其上的催化金属;并且任选地其中多孔底物是亲水性的,任选地由碳纸组成,进一步任选地用紫外线(UV)辐射进行预处理以增加亲水性;并且任选地其中在亲水性方面,底物的接触角为小于40°、小于30°、小于20°或小于10°;并且任选地其中底物由石墨、Ni、Fe、Cu、Ti、不锈钢组成并且为泡沫、板或网。在一些实施方式中,碳酸盐负载溶液中的碳酸根离子全部、大部分或部分来自从烟道气或空气中提取的CO2;并且任选地其中空气中的CO2浓度为大约0.3%至0.5%或大约0.4%,并且烟道气中的CO2浓度为大约20%至30%或大约25%。在一些实施方式中,提供了一种集成的CO2捕获和电催化转化系统,包括:(i)吸收器,包括:进气口,用于接收含CO2气体;进液口,用于接收吸收液;吸收室,耦合到进气口和进液口以使得含CO2气体和吸收液能够接触,以产生CO2贫化气和负载溶液;出气口,用于释放CO2贫化气;以及出液口,用于释放负载溶液;以及(ii)电解池,包括:(a)阴极单元,包括:进液口,用于提供碳酸盐负载溶液,进液口与吸收器的出液口流体连通并且处于这样的情况:碳酸盐负载溶液包括碳酸根离子(CO32-)并且pH高于10;阴极室,与碳酸盐负载溶液的进液口流体连通,用于接收碳酸盐负载溶液;阴极,放置于阴极室,用于接触碳酸盐负载溶液并电催化产生碳基产物和碳酸盐贫液;以及至少一个出口,与阴极室流体连通,配置为释放碳酸盐贫液和碳基产物;(b)阳极单元,包括:进液口,用于提供电解液;阳极室,与进液口流体连通,用于接收电解液;阳极,放置于阳极室,用于接触电解液并电催化生成氧气;以及出口,与阳极室流体连通,配置为释放电解液;(c)双极膜,将阴极室与阳极室分离,并配置为:生成质子,质子进入阴极室以与其中的碳酸盐反应以形成水和CO2,碳酸盐在阴极电催化转换为碳基产物;并且生成进入阳极室的OH-离子;以及(d)电源,耦合到阳极和阴极,以在两者之间提供电压。在一些实施方式中,吸收器配置为直接接触吸收器,其中含CO2气体和吸收液在吸收室内直接接触在一起。尽管吸收器可以是其他反应器类型,如喷雾装置或流化床装置,吸收器可以为填料塔式装置,其中吸收室包括填充材料。吸收器配置为接收空气作为含CO2气体。在一些实施方式中,碳基产物包括CO,并且阴极进一步催化生成H2以形成合成气。释放合成气的阴极单元的至少一个出口可以耦合到升级单元,如费托单元,费托单元配置为接收来自电解池的合成气并从中产生碳氢化合物。在一些实施方式中,碳基产物包括C2 碳化合物。C2 碳化合物可以包括乙烯、乙醇、甲酸盐、醋酸盐和/或丙醇。碳基产物还可以包括甲烷。可以产生多个碳基产物,并且该方法可以进一步包括将目标碳化合物从碳基产物中分离。在一些实施方式中,阴极包括Cu或Ag或催化金属,催化金属可以包括例如,Cu和Ag。催化金属可以包括金属合金,金属合金包括主要催化金属和次要金属。主要催化金属包括Cu,并且次要金属包括Ag。如上文和/或本申请所述,金属合金可以通过共溅射或电镀溅射设置在多孔底物上。在例如碳酸盐负载溶液、阳极、阴极、电解液等方面,该系统还可以具有如上文和/或本申请所述的各种其他特征。在一些实施方式中,该系统还包括吸收器回收管路,吸收器回收管路在阴极单元的出口和吸收器的进液口之间流体连通以提供碳酸盐贫液的至少一部分作为提供给吸收器的至少部分吸收液。将吸收器负载溶液的全部送入阴极室,作为碳酸盐负载溶液。在一些实施方式中,该系统还包括回流管路,回流管路从阴极单元的出口到阴极单元的进口流体连通以提供返回到碳酸盐负载溶液中的碳酸盐贫液的一部分以形成提供到阴极室中的总进料。在一些实施方式中,双极膜和电解池包括上文和/或本申请所述的一个或多个特征。在一些实施方式中,阴极单元具有用于释放作为单一物流的碳基产物和碳酸盐贫液的单一出口,并且该系统进一步包括用于从碳酸盐贫液中分离出碳基产物的分离器。替代地,阴极单元可以具有至少两个出口,使得碳基产物和碳酸盐贫液作为单独物流从阴极室中去除。碳基产物可以作为气相生成,这可以有利于从碳酸盐贫液中分离。在一些实施方式中,该系统还包括监测组件,监测组件配置为测量下列参数中的一个或多个:在进入阴极室之前碳酸盐负载溶液的pH、在进入阴极室之前碳酸盐负载溶液的温度、离开阴极室时碳酸盐贫液的pH、碳酸盐的液体流速。在一些实施方式中,该系统还包括控制组件,控制组件配置为接收测量的参数的一个或多个,并控制下列变量中的一个或多个:碳酸盐负载溶液的pH、电源提供的电流密度、回收回吸收器的碳酸盐贫液的流量、返回到阴极室的碳酸盐贫液的流量、在进入阴极室之前碳酸盐负载溶液的温度、碳酸盐的液体流速。在一些实施方式中,提供了一种将碳酸盐转化为碳基产物的电解池,该电解池包括:(a)阴极单元,包括:进液口,用于提供包含碳酸根离子(CO32-)的碳酸盐负载溶液;阴极室,与进液口流体连通,用于接收碳酸盐负载溶液;阴极,放置于阴极室,用于接触碳酸盐负载溶液并电催化产生碳基产物和碳酸盐贫液,阴极包括:多孔底物,由亲水材料组成;以及催化金属,在多孔底物上沉积,催化金属包括掺杂Ag的Cu;至少一个出口,与阴极室流体连通,配置为释放碳酸盐贫液和碳基产物;(b)阳极单元,包括:进液口,用于提供电解液;阳极室,与进液口流体连通,用于接收电解液;阳极,放置于阳极室,用于接触电解液并电催化生成氧气;以及出口,与阳极室流体连通,配置为释放电解液;(c)双极膜,将阴极室与阳极室分离,并配置为:生成质子,质子进入阴极室以与其中的碳酸盐反应以形成水和CO2,碳酸盐在阴极电催化转换为碳基产物;并且生成进入阳极室的OH-离子;以及(d)电源,耦合到阳极和阴极,以在两者之间提供电压。在一些实施方式中,提供了一种在电解池中将碳酸盐转化为碳基产物的电解方法,包括:提供包含碳酸根离子(CO32-)的碳酸盐负载溶液;将碳酸盐负载溶液送入电解池的阴极室,阴极室包括阴极,阴极包括:由亲水材料组成的多孔底物;以及催化金属,在多孔底物上沉积,催化金属包括掺杂Ag的Cu;将电解液送入电解池的阳极室,阳极室包括阳极;在阳极和阴极之间施加电压;在电解池内生成质子,并在阴极室内提供质子与碳酸盐反应以生成CO2和水;在阴极将CO2电催化转化为碳基产物,并产生碳酸盐贫液;从阴极室回收碳酸盐贫液和碳基产物,并从碳酸盐贫液中分离出碳基产物。在一些实施方式中,存在于碳酸盐负载溶液中的碳酸盐的至少40%、50%、60%、70%或80%在电解池中转化。在一些实施方式中,在碳酸盐贫液中的至少一些碳酸盐回收回电解池,任选地其中,控制回收以提供进料到电解池的恒定的碳酸盐浓度,例如,在1mol%、2mol%、5mol%或10mol%内。在一些实施方式中,提供了用于接收pH至少为10的碳酸盐负载溶液并将所述碳酸盐负载溶液中的碳酸根离子转化为选自一氧化碳、乙烯和乙醇的碳基产物的电解池的应用。还提供了用于接收来自从空气或烟道气中捕获CO2的CO2捕获系统的碳酸盐负载溶液并将所述碳酸盐负载溶液中的碳酸根离子转化为选自一氧化碳、乙烯和乙醇的碳基产物的电解池的应用。电解池可以具有如上文或本申请所述的一个或多个特征。还需注意的是,上文或本申请所述的方法、系统、应用和池可以包括如本说明书的任何其他段落或部分所限定的一个或多个特征。附图说明图1.(a)气体供给CO2的CO2电解池中的碳损失机制,(b)示出通过质子和碳酸根离子的酸/碱反应原位生成CO2的双极膜,以及(c)使用双极膜(BPM)的直接碳酸盐电解池的化学平衡。图2.直接碳酸盐电解池的性能。(a)使用Ag和Cu催化剂的全池j-V曲线。(b)Ag催化剂的产物分布。H2和CO为主要产物,合计占总FE的~100%。(c)Cu催化剂的产物分布。也检测到少量的丙醇、甲酸盐和醋酸盐。图2(a)-(c)是在1MK2CO3阴极电解液中进行的,以氮气吹扫作为对照,以演示CO2原位生成的概念。在阳极使用1M的KOH和泡沫Ni。(d)在反应前用CO2吹扫的不同浓度的KOH电解液(第二x轴)中在不同的施加电流密度(第一x轴)下Ag催化剂的产物分布,模拟CO2捕获溶液的产物。图3.直接碳酸盐电解池的稳定性评价。CO2气体首先用KOH溶液捕获,然后被转移到电解瓶中,不用气体净化。用质量流量计测量电解产生的气体量,并用气相色谱注射监测H2和CO的比值。在阳极使用1M的KOH和泡沫Ni。池保持在3.8V的恒定电势。图4.具有用于CO2捕获的不同能量成本和用于产物分离的不同能量成本的气体供给CO2的MEA池的技术经济分析。图5.合成Ag催化剂的SEM图片。图6.合成Cu催化剂的SEM图片。图7.Ag催化剂的XRD衍射图。标有“*”的反射来自碳底物。图8.(a)显示碳基产物产生的法拉第效率与不同的催化剂在不同的电流密度下的图表,(b)不同催化剂的C2H4法拉第效率与电流密度的图表,以及(c)不同催化剂的C2H4法拉第效率与电流密度的图表。图9a为用于将碳酸盐转化为乙烯的包括阴极和双极膜的系统的一部分的示意图,以及图9b为显示碳基产物产生的法拉第效率与电流密度的图表。图10为一种系统的工艺流程框图,该系统用于从吸收器中的烟道气中捕获二氧化碳以产生碳酸盐负载溶液,然后在电解池中将碳酸盐转化为碳基产物。具体实施方式本说明书涉及待转化为合成气或其他碳基产物的碳酸盐在电解池中的应用。在电解池中,水溶液中的碳酸盐可以通过与质子的原位接触转化为CO2,然后产生的CO2可以根据在电解池中应用的电催化剂,催化地转化为合成气(CO和H2)或其他碳基产物。因此,电解池可以促进一步式操作,将碳酸盐转化为升级产品,例如可作为化工原料。该方法可以利用质子与碳酸盐之间的酸/碱反应,实现碳酸盐一步式还原。质子可以通过使用双极膜被提供,双极膜在外加电势条件下产生质子。将CO2电催化还原为价值升高的产物,可使间歇性可再生能源得以储存,并减少CO2净排放量。虽然科学界在催化剂开发上投入了大量精力,但电解系统设计对该技术的成功实施也很重要。如今,在CO2转化方法上的许多努力被分到两个关键步骤:(i)CO2捕获和(ii)CO2利用(例如,升级、价值化、电化学还原等)。第一步的一种方法涉及以碳酸盐的形式捕获CO2,于是这就需要消耗大量能量从碳酸盐中释放CO2,这可以通过在汽提塔中解吸来完成。在随后的电解步骤中,CO2以气体的形式提供,作为捕获和释放步骤的输出。由于CO2被浪费,CO2利用率相对较低,部分原因是在性能最好的CO2RR系统中,使用碱性电解液会导致大量碳酸盐的形成。由于产品的交叉以及不需要的碳酸氢盐经常进入阳极,会导致进一步的CO2损失。最后,最终产品的分离进一步增加了成本。最终,整个二氧化碳转化过程在每一步都会产生大量的碳足迹,使整个过程的净碳为正。然而,相反地,在单一步骤中,直接以碳酸盐负载溶液的形式捕获来取得CO2,并产生升级的化工原料,如合成气的电解系统设计可有利于增强各种功能。该系统可以利用质子和碳酸盐之间的酸/碱反应来实现碳酸盐的直接还原,任选地通过利用双极膜,质子在外加电势条件下从双极膜产生以与碳酸盐反应,以在膜:催化剂界面处原位释放CO2。正如下面将进一步详细描述的,在一实验验证的实施例中,该方法可使用Ag催化剂以生成H2:CO比值大约为3:1的合成气,其被任选地选择用于费托反应。因为电解中的碳源是碳酸盐(液相反应物),所以从电解池中离开的合成气可以相对纯净,不会被CO2气体稀释。该工作证明了系统在180mA/cm2连续运行145小时的稳定性。该工作还报告了35%的全池能量效率,并且H2:CO的比值在整个研究中保持稳定。另外,该工作比较了几种现有的CO2电解池设计从捕获到产物提取的CO2完全转化的能量成本。研究发现,对于每个产物分子,本申请描述的直接碳酸盐池需要比CO2输送膜电极组件(MEA)池少约4倍的能量,比碱性流动池少约20倍的能量。这项研究进一步报道了从碳酸盐电解液中电解CO2,其生成了价值升高的产物,并实现了高达大约100%的碳利用率(即,几乎没有碳浪费)。本申请所描述的系统和方法的实施方式可以促进显著的能量和成本效率。CO2捕获系统通常使用碱性氢氧化物溶液以形成碱金属碳酸盐,这需要额外的高能步骤来干燥和煆烧碳酸盐,以生成纯气相CO2流,用于随后的电解反应。从CO2捕获溶液中直接电化学还原碳酸盐有助于绕过耗能的煅烧或解吸步骤,并减少CO2生成产物过程中的碳足迹。碳酸盐溶液作为用于电解池的进料流还解决了已知CO2RR系统中的数个限制,例如,由于CO2气体转化为碳酸根阴离子而产生的CO2浪费增多,特别是在碱性溶液中。在已知的方法中,碳酸根阴离子可以同一些CO2RR产物一起经过阴离子交换膜(AEM),并且可以在阳极氧化。此外,高达80%的输入CO2气体可能会在未反应的情况下直接从电解池中排出,许多系统的单程利用率较低,即使沿输入-输出气体通道。如图1a所示,由于通过碳酸盐的形成、电解液的交叉和较低的单次转化效率造成的CO2损失,在许多以前的CO2RR电解池设计中,碳的利用率很低。图1b显示了使用膜电极组件(MEA)设计的传统催化剂-膜方法。在本工作中,直接采用碳酸盐溶液作为电解池的碳源进行CO2RR电解。研究发现,输入碳生成产物的碳利用率可以达到100%,这可以从实验反应器出口缺乏气态CO2得到证明。该方法可以通过利用质子和碳酸根阴离子之间简单的酸/碱反应来实施。电解池系统可以从碳酸盐原位生成CO2以引发CO2RR。例如,该系统可以包括双极膜(BPM),其将水分解成质子和氢氧根,并将它们分别导向阴极和阳极。碳酸盐电解液通过泵(例如,实验系统中的蠕动泵)循环到阴极。在外加电势条件下,BPM质子与碳酸盐在膜:阴极界面(即,阴极金属催化剂与附着在其上的多孔扩散膜底物之间的界面,见图1b)附近反应以生成CO2,碳酸盐通过各种CO2RR被还原为价值升高的产物。图1c展示了一示例系统的化学平衡,其中CO2从碳酸盐中原位生成,然后转化为合成气。在底物方面,碳酸盐溶液通过底物扩散,并将碳酸盐传到膜。亲水性底物可促进碳酸盐溶液的运送。底物可以是碳基的,也可以是纸或具有其他结构。底物也可以由各种材料制成,如Ti、Ni、Cu、Fe、不锈钢泡沫/板/网或聚合物材料。需要注意的是,对于传统的CO2气体电解池,CO2以气相的形式进入装置,首先通过底物扩散,然后扩散到催化剂;气体扩散受底物的影响最小,疏水性表面通常是用于水管理的首选。对于碳酸盐系统,工艺注意事项是不同的,因此底物选择和相关机制也可能不同。在一些实施方式中,底物可以是具有下列特性中的一个或多个的模压石墨层压材料:180至200微米的厚度(在50kPa时)、0.44g/cm3的体积密度、70%至85%或75%至80%的孔隙率、1800至2000ml*mm/(cm2*hr*mmaq)的透气性、2至2.4的透气度(Gurleysec)、70至80mΩcm的电阻率(贯通面)、40至50MPa的弯曲强度、12至18GPa的弯曲模量和60至70N/cm的拉伸强度。底物可以是经聚四氟乙烯处理的或未经聚四氟乙烯处理的、和/或具有微孔层(MPL)或没有微孔层(MPL)。例如,可以使用各种底物。各种多孔材料可用作底物。对于底物,尽管非导电材料可能需要额外的处理,导电和非导电材料都可以工作。图8a显示了使用不同催化剂材料的不同产物在不同电流密度下的数据。图10示出了一种示例性CO2捕获和转换系统10,其包括将碳酸盐转化为碳基产物的电解池12。该系统10包括吸收器14,其配置为使用进入吸收器14的吸收液18来吸收含CO2气体16中的CO2,含CO2气体16可以是例如,空气或烟道气。吸收器可以是直接接触吸收器,其中吸收液18直接接触含CO2气体16。这种吸收器14可以是填料塔或其他类型的吸收器。还需注意的是,膜基吸收器也可以使用,其中含CO2气体16和吸收液通过膜彼此接触。吸收器14生成CO2贫化气20和负载溶液22。吸收器14可以这样运行:负载溶液22具有相对较高的pH,以便吸收的CO2基本上以碳酸盐的形式存在。负载溶液22的pH可以高于10、高于10.5、高于11、高于11.5、高于12、高于12.5或高于13。在高pH的情况下,负载溶液22中基本所有吸收的CO2都可以以碳酸盐的形式存在。还需注意的是,如果pH值在一定范围内,一些吸收的CO2可能以碳酸氢盐的形式存在。仍参照图10,碳酸盐负载溶液22可被泵入电解池12,以将碳酸盐转化为碳基产物24,如合成气或C2产物(例如,乙烯、乙醇)。碳酸盐负载溶液22可以在进入电解池12之前进行预处理26。根据吸收器14和电解池12的操作条件,预处理26可以包括将流体通过热交换器来加热或冷却碳酸盐负载溶液22。预处理26还可以包括其他处理,在将碳酸盐负载溶液22引入电解池12之前,修改其pH、组成、温度、压力或其他参数。仍参照图10,碳酸盐负载溶液22被送入电解池12的阴极室28,而电解液30被送入电解池12的阳极室32。电解液30可以是氢氧化钾水溶液,其由于阳极33上的氧形成而富氧,它作为富氧电解液34离开阳极室32。然后,富氧电解液34在去除单元35中处理以去除氧,并作为再生电解液回收回阳极室32。电解池12还可以具有设置在阳极室32和阴极室28之间的双极膜36。双极膜36用水饱和并且由于电解池12的电场使水能够电解分离。水分解形成质子和氢氧根离子,前者进入阴极室28,后者进入阳极室32。在碳酸盐负载溶液22中,质子与碳酸盐反应,以形成CO2,而CO2转而在阴极38的催化剂-底物界面被催化转化为碳基产物。阴极室28可以有一个或多个出口。当提供一个出口时,输出物流40包括碳基产物、水和任何未反应的碳酸盐或其他化合物。然后输出物流40可以被分解为产物物流42和循环物流44,以循环回到吸收器14和/或回到电解池12,这可以通过使用产物分离器45得以实施。在下游升级之前,输出物流和/或产物物流42可能进行其他处理,如去除水分。回收流44的pH使得所有或基本上所有的CO2都以水性碳酸盐和/或碳酸氢盐的形式存在,因此可以简单有效地从气态产物中分离出来,并回收回工艺中。当碳基产物在操作条件下是蒸汽,而循环物流44是液体时,分离可以作为简单的气液分离实施。然后,含碳基产物的产物物流42可被送入升级单元46,以升级为其他化合物。例如,当碳基产物是合成气时,升级单元46可以是费托单元,以生产碳氢化合物或其他升级产物47。当碳基产物包含化合物的混合物时,升级单元可以包括将化合物分离成不同的流或馏分的初始分离阶段。当碳基产物包括乙烯时,产物物流42可被送入任意数量的乙烯转化或处理单元,以产生低聚物、聚合物或其他升级产物47。还需注意的是,电解池12包括电源48,以提供阳极33和阴极38之间的电压。电源48可以根据操作策略配置为提供恒定电压或恒定电流。电源还可以配置和操作,以提供电流密度,以将大量碳酸根离子转化为碳基产物,电流密度提供根据碳酸盐负载溶液22的碳酸盐浓度定制的质子产生速率。现参考图11,显示了基于碳酸盐电解池(也称为碳酸盐电解槽)的成对捕获-电解工业过程的另一潜在工艺图。空气或烟道气可用工业捕获塔捕获,所生成的碳酸盐液体溶液可循环进入电解池,以根据应用生成各种理想的碳氢化合物产物或合成气,这可通过选择催化剂材料和运作条件来部分地进行。一些碳酸盐溶液可在电解池中消耗,而储备溶液可循环到空气捕获塔中来重新启动工艺。如本申请所述,现有的捕获单元可以用电解池进行改造,以使捕获单元的碳酸盐溶液再生,并产生化合价升高的产物。此外,现有的升级单元(例如,费托单元或乙烯转化装置)可以通过添加电解池和任选地CO2捕获单元或其他碳酸盐溶液来源进行改造。实验、实施例和运算本工作使用1MK2CO3电解液中的电催化剂Ag(图5)和电催化剂Cu(图6)来实验评估性能。图2a至2c中的电解液用N2吹扫,以确保没有溶解的CO2。在碱性条件下,泡沫Ni作为阳极与1MKOH电解液-非贵重催化剂一起使用,有利于析氧反应。本申请的所有研究都报告了来自阴极、阳极和膜的全池电压,全池电压包括串联电阻、传输超电势和动力学超电势,如图2a所示。观察到Ag和Cu催化剂的起始全池电势均为大约2.2V,Ag在较高的应用电势下表现出更快的动力学。对于Ag催化剂(图2b),当应用的电流密度为100mA/cm2至300mA/cm2时,CO法拉第效率(FE)的范围为28%至12%,FE的剩余部分为氢。这就产生了ca.2.5至7的合成气比值(H2:CO),适合作为费托(FT)反应的原料。由于此反应中的碳的来源是碳酸盐-一种液相反应物-离开电解池的气体产物为纯合成气,含有少量的水分。气相色谱法确认从气体出口流中检测不到CO2。在150mA/cm2时,全池能量效率(EE)为35%,其中CO和H2的贡献都包含在内。在Cu催化剂下,检测到ca.10%的FE的乙烯,以及少量的乙醇和甲烷。总计,17%的CO2RR生成碳氢化合物产物。在表5中可获得完整产物分布。BPM还提供了减轻产物交叉的益处,这是由于质子从膜中出现的电渗阻力,与产物从阴极到阳极的迁移方向相反。对Cu催化剂实验中的阳极电解液进行了检查,在阳极侧没有检测到液体产物。通过这种系统设计,典型流动池中的碳损失机制得到显著克服:CO2与电解液反应以形成碳酸盐;AEM系统中的产物交叉;以及较低的单次CO2利用率。该工作也直接检验了直接碳酸盐电解池在不同CO2捕获溶液中的相容性。将CO2气体冒泡到0.1至2M的KOH溶液中,模拟工业CO2捕获过程,并对CO2吹扫的电解液进行碳酸盐电解测试,结果如图2d所示。CO2吹扫后捕获液的pH约为11,这说明碳酸盐为CO2捕获后的主要碳物种。在Ag催化剂下,观察到COFE性能关于KOH电解液浓度直接提高。这可能是由于捕获生成的K2CO3浓度的增加。KOH-CO2捕获电解液的最佳性能与纯K2CO3电解液相比只显示提高了几个百分比(图2b)。这可能是由于溶液中存在少量的碳酸氢盐,其通过化学平衡生成少量的CO2,以及存在少量溶解的CO2,这两种物质都提供了额外的反应物来源。在图1c提供的全系统化学平衡中,阴极反应中碳酸盐作为碳的来源被消耗,生成氢氧化物:这有再生CO2捕获溶液的效果。因此,捕获-电解系统设计可以连续运行:KOH捕获溶液从空气或烟道气中去除二氧化碳,形成碳酸盐;然后,通过电解还原碳酸盐电解液以形成高碳利用率的价值升高的产物;以及因此使捕获溶液再生以重新启动该循环。该工作证明了在Ag催化剂下连续运行145小时的捕获-电解系统(见图3)。使用两个电解液瓶:一个用于通过KOH电解液直接捕获CO2气体,另一个用于电解。用蠕动泵交换碳酸盐捕获溶液和电解用电解液。电解瓶中的电解液被泵入直接碳酸盐池,无需气体净化。反应生成的合成气从瓶中退出,进入质量流量计。记录气体产物的流量来计算产生的气体总量。在145小时的电解过程中,由于BPM提供的pH平衡和防止交叉的益处,电流密度稳定在大约180mA/cm2。H2:CO的比值也在2和3之间保持稳定。收集了大约10L的合成气。为了评估碳酸盐直接还原的经济性,该工作也计算了每个产品分子的能量成本,考虑到从CO2捕获和电解到分离过程的整个过程。下列内容被评价:碱性流动池(见参考14)、使用气体送入CO2的膜电极组件池以及如本申请所述的直接碳酸盐池的实施方式。表1总结了结果。生成1摩尔产物所需的总能量在以使用气体供给CO2的MEA池中高出4倍,而在碱性流动池中高出20倍。图4显示了每个产物分子的能量资本作为CO2捕获成本和分离成本的函数。即使在最好的情况下(低捕获成本和低分离成本),在今天的气体供给CO2MEA池中,CO2RR的能量成本大约是直接碳酸盐池的两倍。与从电解液和阳极侧去除碳酸盐相关的再生成本进一步增加了在气体供给CO2MEA池中生产燃料和原料的费用。表1.碱性流动池、CO2气体供给MEA池和直接碳酸盐池的能量成本。CO2捕获消耗为178kJ/mol,分离能消耗为500kJ/mol。可以在直接碳酸盐池中进一步发展大量特征。CO2还原成合成气的热力学起始电势约为1.34V,实验性起始电势为ca.2.2V。与通过使用小于1V的全池超电势获得1A/cm2的水电解池相比,超电势很大。可以探索每个池组分的优化以进一步增加全池EE,从而降低CO2RR的能量损耗。尽管在直接碳酸盐电解池中生成的气体产物可能不含CO2,但是水分是存在于排出物流中的一种组分,在利用合成气之前可以从分离中获益。在阴极侧,还有数个平行反应。当质子从BPM生成时,它可以直接在阴极被还原,导致HER;当CO2从碳酸盐生成时,它可以与KOH反应,再次形成碳酸盐,而不是在CO2RR中被还原;并且来自BPM的质子还可以与碳酸盐中的KOH简单反应以形成水。这些副反应的惩罚反映在本申请所见的总法拉第效率小于100%。虽然本报告中对合成气的研究得益于工业选择的30%CO2转化为CO与H2混合的优选,因此很适合有限的FE到CO;但是,碳酸盐转化为产物的未来研究可以通过对更高化合价产物的进一步了解、进步和创新以更高的转化效率实施。在一些化学修饰方面,例如将催化剂从Ag转变为Ag/Cu,可以控制反应选择性,如抑制HER反应,该催化剂的发展可以用本申请描述的方法来测试以测试催化剂的性能。在一些系统变化方面,对进口碳酸盐的浓度进行了筛选,结果表明,如果浓度太低,可能没有足够的反应物,而如果浓度太高,碳酸盐将转化为碳酸氢盐而不是CO2,反应无效。结果表明,在一些实施方式中,最优点可以在1-2M碳酸盐附近。本申请的系统设计通过质子和碳酸盐的酸/碱反应实现了碳酸盐的直接转化,这使得通过双极膜的使用,可以原位生成CO2来源。该装置可实现连续运行145小时,并以适合后续FT反应的最佳比值生成纯合成气。当使用Cu催化剂时,总碳酸盐转化成碳氢化合物产物的法拉第效率也达到了17%。该研究证明了从CO2捕获溶液中将碳酸盐转化为CO2RR产物,以及适合FT反应的输出气体产物的直接实施方式。它可以直接利用从空气或烟道气中捕获的CO2生成碳氢化合物产物。以下参考文献在本申请中全部引用:(1)Keith,D.W.;Holmes,G.;St.Angelo,D.;Heidel,K.AProcessforCapturingCO2fromtheAtmosphere.Joule2018,2(8),1573-1594.(2)Sanz-Pérez,E.S.;Murdock,C.R.;Didas,S.A.;Jones,C.W.DirectCaptureofCO2fromAmbientAir.Chem.Rev.2016,116(19),11840-11876.(3)Dinh,C.T.;Burdyny,T.;Kibria,M.G.;Seifitokaldani,A.;Gabardo,C.M.;GarcíadeArquer,F.P.;Kiani,A.;Edwards,J.P.;DeLuna,P.;Bushuyev,O.S.;Zou,C.;Quintero-Bermudez,R.;Pang,Y.;Sinton,D.;Sargent,E.H.CO2ElectroreductiontoEthyleneviaHydroxide-mediatedCopperCatalysisatanAbruptInterface.Science2018,360(6390),783.(4)Lv,J.-J.;Jouny,M.;Luc,W.;Zhu,W.;Zhu,J.-J.;Jiao,F.AHighlyPorousCopperElectrocatalystforCarbonDioxideReduction.Adv.Mater.2018,30(49),1803111.(5)Li,Y.C.;Yan,Z.;Hitt,J.;Wycisk,R.;Pintauro,P.N.;Mallouk,T.E.BipolarMembranesInhibitProductCrossoverinCO2ElectrolysisCells.Adv.SustainableSyst.2018,2(4),1700187.(6)Dinh,C.-T.;Li,Y.C.;Sargent,E.H.BoostingtheSingle-PassConversionforRenewableChemicalElectrosynthesis.Joule2019,3(1),13-15.(7)Li,Y.C.;Zhou,D.;Yan,Z.;R.H.;Salvatore,D.A.;Berlinguette,C.P.;Mallouk,T.E.ElectrolysisofCO2toSyngasinBipolarMembrane-BasedElectrochemicalCells.ACSEnergyLett.2016,1(6),1149-1153.(8)Yan,Z.;Zhu,L.;Li,Y.C.;Wycisk,R.J.;Pintauro,P.N.;Hickner,M.A.;Mallouk,T.E.TheBalanceofElectricFieldandInterfacialCatalysisinPromotingWaterDissociationinBipolarMembranes.EnergyEnviron.Sci.2018,11(8),2235-2245.(9)Vermaas,D.A.;Smith,W.A.SynergisticElectrochemicalCO2ReductionandWaterOxidationwithaBipolarMembrane.ACSEnergyLett.2016,1(6),1143-1148.(10)Klerk,A.d.,Fischer–TropschProcess.InKirk-OthmerEncyclopediaofChemicalTechnology,2013.(11)Ramdin,M.;Morrison,A.R.T.;deGroen,M.;vanHaperen,R.;deKler,R.;vandenBroeke,L.J.P.;Trusler,J.P.M.;deJong,W.;Vlugt,T.J.H.HighPressureElectrochemicalReductionofCO2toFormicAcid/Formate:AComparisonbetweenBipolarMembranesandCationExchangeMembranes.Ind.Eng.Chem.Res,2019,58(5),1834-1847.(12)Lee,C.H.;Kanan,M.W.ControllingH vsCO2ReductionSelectivityonPbElectrodes.ACSCatal.2015,5(1),465-469.(13)Min,X.;Kanan,M.W.Pd-CatalyzedElectrohydrogenationofCarbonDioxidetoFormate:HighMassActivityatLowOverpotentialandIdentificationoftheDeactivationPathway.J.Am.Chem.Soc.2015,137(14),4701-4708.(14)Verma,S.;Lu,X.;Ma,S.;Masel,R.I.;Kenis,P.J.A.TheEffectofElectrolyteCompositionontheElectroreductionofCO2toCOonAgBasedGasDiffusionElectrodes.PCCP2016,18(10),7075-7084.(15)Ho,M.T.;Allinson,G.W.;Wiley,D.E.ReducingtheCostofCO2CapturefromFlueGasesUsingPressureSwingAdsorption.Ind.Eng.Chem.Res,2008,47(14),4883-4890.(16)Aaron,D.;Tsouris,C.SeparationofCO2fromFlueGas:AReview.Sep.Sci.Technol.2005,40(1-3),321-348.(17)Verma,S.;Lu,S.;Kenis,P.J.A.Co-electrolysisofCO2andGlycerolasaPathwaytoCarbonChemicalswithImprovedTechnoeconomicsDuetoLowElectricityConsumption.NatureEnergy2019.(18)Carmo,M.;Fritz,D.L.;Mergel,J.;Stolten,D.AComprehensiveReviewonPEMWaterElectrolysis.Int.J.HydrogenEnergy2013,38(12),4901-4934.(19)Jouny,M.;Luc,W.;Jiao,F.GeneralTechno-economicAnalysisofCO2ElectrolysisSystems.Ind.Eng.Chem.Res,2018,57(6),2165-2177.以下部分提供了关于本申请所描述的实验和其他方面的补充信息。实验方法催化剂合成。本工作中使用的所有试剂均购自SigmaAldrich公司,未经进一步纯化。通过在Ag溅射膜上喷涂Ag纳米颗粒油墨,制备银催化剂。对于Ag膜,Ag首先使用Ag靶在溅射率为时被溅射在碳纸上(AvCarbMGL190TM,FuelCellStoreTM)以制造300nm厚的Ag膜。然后将200mgAg纳米颗粒分散在10mL甲醇、125μL全氟磺酸和50mg炭黑的混合物中(SuperConductive,AlfaAesarTM),然后超声处理1小时。在Ag膜的顶部,以~2mg/cm2的负载量喷涂Ag纳米颗粒油墨,并在大气条件下干燥。通过在Cu膜上喷涂Cu纳米颗粒油墨,制备Cu催化剂。对于Cu膜,Cu首先使用Cu靶在溅射率为时被溅射在碳纸上(AvCarbMGL190TM,FuelCellStoreTM)以制造300nm厚的Cu膜。然后将200mgCu纳米颗粒分散在10mL甲醇和400μL碱性inomer的混合物中(XA-9,DioxideMaterials),然后超声处理1小时。在Cu膜的顶部,以~2mg/cm2的负载量喷涂Cu纳米颗粒油墨,并在大气条件下干燥。材料表征。用场发射扫描电子显微镜(SU5000)对Ag和Cu催化剂进行了表征,表示对整个碳纸的均匀涂布和下至纳米级100s的多孔结构。以CuKα为辐射源,采集X射线衍射(MiniFlex600TM)数据。电化学表征。电化学表征通过使用电化学工作站(PGSTAT204TM)与商业膜电极组件(MEA)池(DioxideMaterials)而实施。合成的Ag或Cu催化剂用作阴极催化剂,泡沫Ni用作阳极催化剂。根据手稿,双极膜(FumasepFBMTM,FuelCellStoreTM)用作分离器。阴极电解液(40ml)是1MK2CO3,或者CO2饱和KOH,它使用蠕动泵进行循环。阳极电解液(40ml)为1MKOH,它使用蠕动泵进行循环。通过将恒定电流应用到池三分钟并从最后一分钟开始求稳定电压的平均值来获得j-V极化曲线。以Ar为载气,通过使用结合热导检测器(TCD)和火焰离子化检测器(FID)的气相色谱法(580)来分析气相产物。通过高性能的液相色谱法(UltiMate3000TM)表征液相产物。通常在操作20分钟后,将1ml液体样品注入HPLC。为了得到平均值和误差棒,所有法拉第效率(FE)测量重复三次。以Ag为催化剂的合成气全池能量效率(EE)根据以下公式计算:其中ECO(1.34V)和EH2(1.23V)分别为CO和氢气生成的热力学起始电压。长期稳定性测试。稳定性测试在捕获-电解构造中进行(图S5)。首先使用2MKOH溶液捕获CO2,生成碳酸盐并模拟工业捕获工艺;碳酸盐饱和溶液通过蠕动泵输送到第二瓶,不进行气体净化。捕获瓶与电解瓶之间的电解液总量约为1.5L。然后用Ag催化剂、泡沫Ni和BPM分别作为阴极、阳极和分离膜将碳酸盐饱和电解液泵入碳酸盐池。1MKOH用作阳极电解液,以类似于阴极的方式循环到阳极。在整个测试期间,池保持在-3.8V的恒定电势。用质量流量计测量退出反应的气体产物,以确定产生的总体积。在稳定性实验期间,通过气相色谱法定期收集和监测气体含量,以确定H2:CO的比值。技术经济分析为了评估直接碳酸盐池的经济价值,我们将其与众所周知的CO2RR系统-碱性流动池(见参考文献3)和气体供给MEA池进行了比较。CO2整体还原的能量资本分为三个步骤:CO2捕获、电解和产物分离。我们充分注意到,每个系统的经济性能取决于目标产物、反应条件、操作规模和更多的其他因素。该操作仅提供基本能量成本的一级估计。CO2捕获。基于生成1摩尔产物,使用CO2利用率和CO2捕获能成本计算CO2捕获步骤的能量消耗。基于空气捕获,表1中的CO2捕获的能量成本被赋予的值为178.3kJ/mol。我们应该注意到用氢氧化物溶液捕获CO2的步骤在热力学上是下降的,此能量成本是从碳酸盐中释放CO2的步骤所需的。这个数字可能会基于捕获技术而变化,主要手稿中的图4探讨了这个值从50到178kJ/mol的影响。现有的CO2RR系统存在碳酸盐形成、交叉和较低的单次转化的问题。因此,要生成1mol的产物,需要更多的CO2输入。至于碱性流动池,我们估计有碳酸盐形成导致的45%的CO2损失,交叉导致的2%的损失和未反应退出导致的50%的损失。这就留给我们3%的CO2利用率,也就是需要33molCO2才能生成1mol的产物。然后计算CO2捕获的总能量成本为5943kJ/mol碱性流动池产物。在气体供给MEA池中,MEA系统的阴极电解液为加湿的CO2,因此,该系统不形成碳酸盐。然而,加湿的CO2与水分形成碳酸氢盐离子;并且,在具有AEM膜的外加电势条件下,碳酸氢盐是唯一可用于跨膜运输的阴离子。根据我们自己运行MEA系统的实验观测结果,估计有交叉导致的30%的CO2损失。类似于碱性流动池系统,我们还假设有未反应的CO2导致的50%的CO2损失。然后,气体供给MEA池的CO2捕获能需求是892kJ/mol产物。与现有的两种系统相比,碳酸盐直接还原体系能够直接将1mol的碳酸盐转化为1mol的产物。该系统的CO2利用率达到100%,捕获能为0。表2能量资本流动池MEA直接CO32-CO2利用率320100碳酸盐形成(%)4500交叉(%)2300退出CO2(%)50500CO2捕获(kJ/mol产物)59438920电解。CO2还原所需的电解能量是基于除以全池能量效率的CO2转化为CO反应的理论吉布斯自由能。从文献和本工作中得到各系统的能量效率。流动池系统的能量效率的最佳记录是54%。本研究中直接碳酸盐还原系统的EE为35%,我们假设在气体供给MEA系统中可以达到类似的性能。碱性流动池系统的能量成本为476kJ/mol,MEA系统和直接碳酸盐系统的能量成本为733kJ/mol。其中ΔGCO=257.2kJ/mol表3能量资本流动池MEA直接CO32-CO2RR(kJ/mol产物)476733733EE(%)543535产物分离。在该工作中,我们假设产物分离的固定成本为500kJ/mol。我们注意到这个数字有相当大的变化,我们在主要手稿的图4中探索了从100kJ/mol到900kJ/mol的值。出口处气体排放被定义为在捕获和电解步骤后离开电解槽的未反应的CO2和产物。我们注意到,合成气是该项研究的目标产物,分离的能量成本为0。然而,如果需要从CO2RR中获得不同的目标产物,如乙烯,仍然需要从氢气中分离乙烯的成本。表4总之,CO2整体转化所需的总能量是捕获、电解和分离步骤中各个能量需求的总和。表5.不同外加电流密度下,使用Cu催化剂的直接碳酸盐池的产物分布。“tr”表示FE低于1%。以下附加参考文献在本申请中全部引用:(1)Sanz-Pérez,E.S.;Murdock,C.R.;Didas,S.A.;Jones,C.W.DirectCaptureofCO2fromAmbientAir.Chem.Rev.2016,116(19),11840-11876.(2)Keith,D.W.;Holmes,G.;St.Angelo,D.;Heidel,K.AProcessforCapturingCO2fromtheAtmosphere.Joule2018,2(8),1573-1594.(3)Verma,S.;Lu,X.;Ma,S.;Masel,R.I.;Kenis,P.J.A.TheEffectofElectrolyteCompositionontheElectroreductionofCO2toCOonAgBasedGasDiffusionElectrodes.PCCP2016,18(10),7075-7084.(4)Dinh,C.T.;Burdyny,T.;Kibria,M.G.;Seifitokaldani,A.;Gabardo,C.M.;GarcíadeArquer,F.P.;Kiani,A.;Edwards,J.P.;DeLuna,P.;Bushuyev,O.S.;Zou,C.;Quintero-Bermudez,R.;Pang,Y.;Sinton,D.;Sargent,E.H.CO2ElectroreductiontoEthyleneviaHydroxide-mediatedCopperCatalysisatanAbruptInterface.Science2018,360(6390),783.(5)Li,Y.C.;Yan,Z.;Hitt,J.;Wycisk,R.;Pintauro,P.N.;Mallouk,T.E.BipolarMembranesInhibitProductCrossoverinCO2ElectrolysisCells.Adv.SustainableSyst.2018,2(4),1700187.(6)Verma,S.;Lu,S.;Kenis,P.J.A.Co-electrolysisofCO2andGlycerolasaPathwaytoCarbonChemicalswithImprovedTechnoeconomicsDuetoLowElectricityConsumption.NatureEnergy2019.(7)Aaron,D.;Tsouris,C.SeparationofCO2fromFlueGas:AReview.Sep.Sci.Technol.2005,40(1-3),321-348.(8)Ho,M.T.;Allinson,G.W.;Wiley,D.E.ReducingtheCostofCO2CapturefromFlueGasesUsingPressureSwingAdsorption.Ind.Eng.Chem.Res,2008,47(14),4883-4890.产生C2 的额外实验另外还进行了评估催化剂材料、底物性质和其他碳基产物(包括乙烯和乙醇)生产的工作。对不同的催化剂材料和底物性能进行了评估,结果如图8a至8c所示。特别是,产生包括裸溅射产生的Cu以及电镀溅射和Cu和Ag的共溅射(Ag在40W和Cu在200W以及Ag在100W以及Cu在200W)产生的Cu/Ag合金的催化剂材料,并测试在不同电流密度下(见图8a),乙烯的法拉第效率(见图8b)。此外,对催化剂在其上沉积的底物进行UV处理以降低其疏水性,并评估该底物的影响(见图8c)。结果表明,在一定的电流密度下,Cu/Ag合金以及被还原的疏水性底物的性能增强。图9b显示了,在电流密度为100mA/cm2-250mA/cm2时,使用被还原的疏水性底物和Cu/Ag催化剂材料促进了乙烯和乙醇的产生,在电流密度为150mA/cm2-200mA/cm2时,性能特别好。图9a示意地显示了在系统中,碳酸盐转化以形成乙烯。该工作还测试了不同的催化剂,以改变从生成合成气到生成碳氢化合物的碳酸盐反应的选择性,碳氢化合物是一种具有更大的市场需求和更好的用途的产物。研究了金属表面合金化是否会改变反应的选择性。该工作以Ag/Cu合金作为概念的演示而开始。图8b显示了裸Cu、电交换Ag/Cu和以不同的Ag和Cu比例共溅射的两种Ag/Cu样品的碳酸盐反应中乙烯的选择性。首先用裸Cu合成电Ag/Cu样品,然后将其浸入AgNO3溶液中,使Cu表面掺杂Ag原子。通过控制沉积时间对Ag浓度进行了一些优化。另外两种样品采用不同比例的Ag/Cu共溅射。虽然Ag和Cu溅射在一起产生Ag和Cu的纳米颗粒,但是在纳米尺度上混合良好。所有样品使用1MK2CO3溶液进行测试,发现使用电流Ag/Cu的乙烯生产效果最好。结果表明,Ag和Cu的分布是一个相关因素,催化剂的原子级合金化分更有利于C2碳氢化合物的生产。该工作随后研究了阴极膜的疏水性,阴极膜是用于测试的碳纸。所有实验均采用Cu催化剂作为类似的对照。碳纸底物的UV处理倾向于蚀刻掉底物上的有机残留物,底物将变得更加亲水和更不疏水。全氟磺酸是一种排斥水的离子聚合物。与UV处理的亲水性增加的样品进行比较,两种全氟磺酸样品在底物表面添加少量全氟磺酸以增加疏水性。图8c显示了上述不同底物的乙烯产物选择性。全氟磺酸基样品在低电流密度下表现出良好的选择性,因为在低电流密度条件下只需要较小的碳酸盐溶液浓度。在高电流密度下,UV处理的样品在乙烯生产方面表现更好。基于这些对照实验,该工作表明,底物疏水性与液体碳酸盐溶液穿透电极并产生大的表面接触以维持高电流密度有关。在一些实施方式中,在亲水性方面,底物材料的接触角可小于40°、小于30°、小于20°、或小于10°。典型碳纸的接触角大于90°;UV处理后,碳纸接触角小于10°。因此,可以对底物进行预处理,例如通过UV,使其接触角减少约一半或更多,约50°或更多。底物可以是各种多孔材料。参考图9b,在最后两图(图8b和8c)中优化的性能基础上,该工作显示了碳酸盐电解槽中所有C2碳氢化合物产物(乙烯和乙醇)的产物分布。乙烯和乙醇是具有潜在工业应用的重要产物。图9a为碳酸盐转化为乙烯的示意图。当前第1页12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。