1.本发明属于水处理领域,尤其涉及一种利用固体废弃复合物对混凝工艺处理低浓度酚等难降解有机物的增效降本方法。

背景技术:

2.混凝是向待处理水中投加化学药剂破坏胶体的稳定性,使水中的胶体和细小悬浮物聚集成可分离的絮凝体,然后分离的过程。其中胶体失去稳定性的过程叫凝聚,脱稳胶体相互聚集的过程叫絮凝,混凝即凝聚和絮凝的总称。目前常用的混凝药剂主要包括铝盐系列混凝剂、铁盐系列混凝剂和有机高分子混凝剂,无机盐类混凝剂形成的絮凝体较松散,不易沉淀,实际运行效果不是很理想,有机高分子混凝剂制造复杂,价格昂贵,且带有毒性,限制了应用。

3.炉渣和粉煤灰是电厂锅炉燃烧后排除的固体废弃物,主要成分为二氧化硅、三氧化二铝和三氧化二铁以及少量氧化钙、氧化镁、氧化钠、氧化钾和氧化硫等,由于煤炭在燃烧过程中进入了大量的空气,导致生成的固体废弃物形成多孔结构,其孔隙率达50~80%,比表面积大。此外这些固体废弃物中还含有约10~30%的残炭,这些残炭具有活性炭的性质,因此炉渣和粉煤灰可以通过吸附、过滤、中和及絮凝沉淀的方式去除工业废水中的有机物、重金属和悬浮物质等。近年来,我国固体废弃物的产生量逐年增长,但其综合利用率却没有提高。

4.根据上述固体废弃物的特性,常将它们用于吸附去除废水中的污染物,但为了提高其吸附能力,通常采用改性的方式增大其孔隙率,同时增加其比表面积和活性位点数目。目前常见的改性方法主要包括:机械改性、火法改性、酸改性、碱改性等,改性过程一般伴随着高能耗、高物耗,工艺流程复杂繁琐且易产生二次污染等问题。

技术实现要素:

5.本发明的目的是克服现有技术中的不足,提供一种固废复合物处理低浓度难降解有机污染物的方法,包括以下步骤:

6.步骤1、制作固体废弃复合物;

7.步骤1.1、将固体废弃复合物原料烘干至恒重后,送入粉碎机中进行粉碎,并用筛选装置进行筛分;

8.步骤1.2、将筛分出的固体废弃复合物原料按重量份数比混合均匀后,送入加热炉内,在通入惰性气体的条件下煅烧;

9.步骤1.3、煅烧结束后,待煅烧得到的混合物冷却至室温,再将煅烧得到的混合物浸泡于纯水中,使混合物中的可溶性杂质充分溶解,浸泡结束后再次取出剩余固体,用纯水进行冲洗,采用ph计测冲洗后水的ph值,直至冲洗后水的ph值为中性,进一步去除杂质;

10.步骤1.4、将冲洗后得到的固态混合物烘干至恒重,随后进行机械研磨;

11.步骤1.5、经机械研磨后得到固体废弃复合物,筛选出粒径小于设定值的颗粒固体

废弃复合物,得到具有吸附性能的固体废弃复合物;

12.步骤2、将步骤1制得的固体废弃复合物与混凝剂进行联用;

13.步骤2.1、先将煤制天然气工业废水的ph值调节至设定值,然后按照浓度值投入固体废弃复合物,在设定搅拌条件下搅拌固定时长;

14.步骤2.2、继续按照设定浓度投加混凝剂;将投入混凝剂的混合物在设定条件下搅拌固定时长。通过吸附加混凝沉淀的方式去除煤制天然气工业废水中的有机物,同时降低浊度;吸附和混凝沉淀是固体废弃复合物与混凝剂联用后共同实现的,固体废弃复合物和混凝剂均具有吸附和混凝沉淀功能,只是强弱程度不同。

15.作为优选:

16.步骤1.1中将作为固体废弃复合物原料的炉渣、焦炭、粉煤灰和木灰分别在80~120℃下烘干至恒重后,送入粉碎机中进行粉碎,并用100~400目的筛网进行筛分;

17.步骤1.2中将筛分出的炉渣、焦炭、粉煤灰和木灰分别按(40~80):(20~50):(5~30):(2~10)的重量份数比混合均匀后,送入550~950℃的加热炉内,在通入氮气的条件下煅烧2~6h;

18.步骤1.3中将煅烧得到的混合物浸泡在纯水中的时长为3~8h,浸泡结束后再次取出剩余固体,用纯水进行冲洗,采用ph计测冲洗后水的ph值,直至冲洗后水的ph值为中性,进一步去除杂质;

19.步骤1.4中将冲洗后得到的固态混合物在80~120℃的温度下烘干至恒重,随后机械研磨60~180min;

20.步骤1.5中利用100~400目的筛网筛选出粒径小于0.06~0.18mm的颗粒固体废弃复合物。

21.作为优选,步骤2.1中先将煤制天然气工业废水的ph值调节至2.5~8.5,然后投入50~250g/l的固体废弃复合物,在300~500r/min的转速下搅拌5~30min;步骤2.2继续投加50~200ppm的pac混凝剂,将投入pac混凝剂的混合物继续在300~500r/min条件下搅拌5~30min。

22.作为优选,步骤2.1中煤制天然气工业废水的cod浓度为285~421mg/l,浊度为49.8~86.3ntu,总酚浓度为15~50mg/l;煤制天然气工业废水中的有机物包括苯酚、邻甲基苯酚、邻苯二酚、十六烷和二十五烷等生物难降解物质。

23.作为优选,步骤1.1中的固体废弃复合物原料为炉渣和焦炭;步骤1.2将筛分出的炉渣和焦炭按重量份数比(60~100):(30~50)混合均匀后,送入加热炉内,在通入惰性气体的条件下煅烧。

24.作为优选,步骤1.1中的固体废弃复合物原料为炉渣和粉煤灰;步骤1.2将筛分出的炉渣和粉煤灰按重量份数比(50~90):(10~40)混合均匀后,送入加热炉内,在通入惰性气体的条件下煅烧。

25.作为优选,步骤1.1中的固体废弃复合物原料为炉渣、焦炭和木灰;步骤1.2将筛分出的炉渣、焦炭和木灰按重量份数比(40~90):(30~60):(10~20)混合均匀后,送入加热炉内,在通入惰性气体的条件下煅烧。

26.作为优选,步骤1.2中惰性气体选用氩气或氦气;步骤1.4中研磨方式为球磨机研磨或破碎机破碎;步骤2中混凝剂为聚丙烯酰胺、聚合硫酸铝、聚合硫酸铁或聚合氯化铁。

27.作为优选,步骤2中将步骤1制得的固体废弃复合物与混凝剂进行联用的方式还有:先投加50~200ppm的混凝剂,在300~500r/min的条件下搅拌5~30min;然后投入50~250g/l的固体废弃复合物,继续在300~500r/min条件下搅拌5~30min。

28.作为优选,步骤2中将步骤1制得的固体废弃复合物与混凝剂进行联用的方式还有:同时投加50~200ppm的混凝剂和50~250g/l的固体废弃复合物,在300~500r/min条件下搅拌5~30min。

29.本发明的有益效果是:

30.本发明在固废复合物的制作上采用机械物理改性,只需要进行研磨和过筛,操作方便、改性成本低、无二次污染;与化学改性相比,本发明无需额外药剂成本;改性过程中不产生有毒有害物质,同时由于没有外源药剂的添加,也不会产生其他化学反应副产物,避免了二次污染。

31.本发明采用的炉渣、焦炭、粉煤灰等燃烧产物本身就具有较大的表面积和多孔性,有着良好的吸附性和沉降性;本发明可提高混凝工艺对低浓度酚等难降解有机物的去除效果;固废复合物与混凝剂联用,与传统混凝工艺相比,提高了废水cod和总酚的去除率,还提高了浊度的去除率;吸附

‑

絮凝沉淀协同作用,固体复合物与pac混凝剂联用后,不仅提高了对污染物的综合吸附能力,同时还能与pac互相吸附絮凝形成更大的颗粒物质,即通过固体复合物与pac的联用使整体的沉降性能得到了改善和优化。

32.与传统的pac混凝工艺相比,固体复合物联合pac的组合中pac的药剂成本大幅减少,降低了废水处理运行成本;本发明节能减排,还可拓宽固体废物的利用方式和渠道,达到二次资源循环利用的同时提高其利用效率,避免改性带来的高成本与二次污染问题。

附图说明

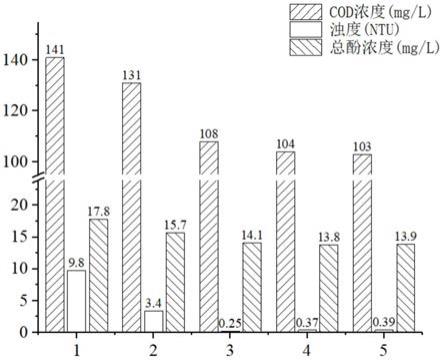

33.图1为不同投加量的固体复合物与pac联用对cod、总酚和浊度去除效果的影响效果图;

34.图2为固体复合物与不同投加量的pac联用对cod、总酚和浊度去除效果的影响效果图。

具体实施方式

35.下面结合实施例对本发明做进一步描述。下述实施例的说明只是用于帮助理解本发明。应当指出,对于本技术领域的普通人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

36.本发明采用的固体废弃复合物为炉渣、焦炭、粉煤灰或木灰,炉渣、焦炭、粉煤灰等燃烧产物本身就具有较大的表面积和多孔性,有着良好的吸附性和沉降性;物理吸附:经机械研磨后所制得的固体复合物粒径变小,比表面积变大,在同一时间里能使得更多的分子与之接触,通过分子间引力实现更强吸附作用;化学吸附:固体复合物中的主要成分为氧化硅和氧化铝等,其中所含si

‑

o

‑

si健和al

‑

o

‑

al健能与一些具有极性的分子产生偶极健吸附,或者通过与复合物投加后次生的带正电荷的硅酸铝、硅酸钙、硅酸之间形成离子交换或离子对吸附来达到污染物去除的目的。

37.实施例一:

38.固体废弃复合物的制作方法,包括:

39.(1)将炉渣、焦炭、粉煤灰和木灰分别在100℃下烘干至恒重,送入粉碎机中进行粉碎并用200目的筛进行筛分;

40.(2)将筛分出的炉渣、焦炭、粉煤灰和木灰按重量份数比50:30:10:5混合均匀后,送入900℃的加热炉内,通入氮气后煅烧3h;

41.(3)煅烧结束后,待混合物冷却至室温并将其浸泡于纯水中4h,浸泡结束后再次取出用纯水进行冲洗至ph为中性;

42.(4)洗涤过后,将混合物在100℃的温度条件下烘干至恒重,随后机械研磨90min;

43.(5)经机械研磨后,利用200目的筛网筛选出粒径小于0.075mm的颗粒固体复合物,得到具有吸附性能的固体废弃复合物。

44.所得固体复合物的密度为1g/cm3,比表面积为15235cm2/g。

45.对比例一:

46.传统混凝剂处理煤制天然气工业废水,包括:

47.(1)将0.5ppm的pam(聚丙烯酰胺)投加至500ml煤制天然气工业废水中,以500r/min的条件下搅拌30min(废水ph为8.0,cod浓度295mg/l,浊度50.5ntu,总酚浓度28.4mg/l);

48.(2)然后继续投加200ppm的pac(聚合氯化铝),500r/min的条件下搅拌30min,充分静置后分别取上清液测cod浓度、总酚浓度和浊度,得到cod、总酚和浊度的去除率分别为52.2%、37.3%和80.6%;

49.实施例二:

50.固体复合物对煤制天然气工业废水的处理,包括:

51.(1)取500ml的煤制天然气工业废水做实验用水(废水ph为8.0,cod浓度321mg/l,浊度77.8ntu,总酚浓度32.3mg/l);

52.(2)向废水中投加实施例一中制得的固体复合物10g/100ml,在搅拌速率为500r/min的条件下搅拌30min,充分静置后分别取上清液测cod浓度、总酚浓度和浊度,得到cod、总酚和浊度的去除率分别为60.7%、48.3%和89.6%,与对比例一相比分别提升了8.5%、11%和9%。

53.实施例三:

54.固体复合物与pac联用处理煤制天然气工业废水,包括:

55.(1)先取实施例一中制得的固体复合物,按20g/100ml投加到500ml的煤制天然气工业废水中,在搅拌速率为500r/min条件下搅拌30min(废水ph为8.0,cod浓度295mg/l,浊度50.5ntu,总酚浓度28.4mg/l);

56.(2)再向上述废水中投加200ppm的pac,继续以500r/min的速率搅拌30min,充分静置后分别取上清液测cod浓度、总酚浓度和浊度,得到cod、总酚和浊度的去除率分别为65.1%、51.1%和99.2%,与对比例一相比分别增加了12.9%、13.8%和18.6%。

57.实施例四:

58.固体复合物与pac联用处理煤制天然气工业废水,包括:

59.(1)先取实施例一中制得的固体复合物,按投加量10g/100ml分别投加到500ml的煤制天然气工业废水中,在搅拌速率为500r/min条件下以30min的最佳时间进行搅拌(废水

ph为8.0,cod浓度321mg/l,浊度77.8ntu,总酚浓度32.3mg/l);

60.(2)再向上述废水中投加50ppm的pac,继续以500r/min的速率搅拌30min,充分静置后分别取上清液测cod浓度、总酚浓度和浊度,得到cod、总酚和浊度的去除率分别为67.9%、59.1%和99.8%,与对比例一相比分别增加了15.7%、21.8%和19.2%;

61.实施例五:

62.固体复合物与pac联用处理煤制天然气工业废水,包括:

63.(1)先取实施例一中制得的固体复合物,按投加量10g/100ml分别投加到500ml的煤制天然气工业废水中,在搅拌速率为500r/min条件下以30min的最佳时间进行搅拌(废水ph为8.0,cod浓度321mg/l,浊度77.8ntu,总酚浓度32.3mg/l);

64.(2)再向上述废水中投加25ppm的pac,继续以500r/min的速率搅拌30min,充分静置后分别取上清液测cod浓度、总酚浓度和浊度,得到cod、总酚和浊度的去除率分别为64.2%、57.0%和95.8%,与对比例一相比分别增加了12%、19.7%和15.2%;

65.总结:

66.实施例一至五及对比例一的处理结果如下表1所示:

67.表1废水污染物去除率结果表

[0068] cod去除率(%)总酚去除率(%)浊度去除率(%)对比例一52.2%37.3%80.6%实施例二60.7%48.3%89.6%实施例三65.1%51.1%99.2%实施例四67.9%59.1%99.8%实施例五64.2%57.0%95.8%

[0069]

根据不同投加量的固体复合物与pac联用(联用情况如下表2所示),对cod、总酚和浊度去除效果的影响效果如图1所示;

[0070]

表2不同投加量的固体复合物与pac联用情况表

[0071]

序号不同投加组合10.5ppm pam 200ppm pac25g/100ml固体复合物 200ppm pac310g/100ml固体复合物 200ppm pac415g/100ml固体复合物 200ppm pac520g/100ml固体复合物 200ppm pac

[0072]

固体复合物与不同投加量的pac联用情况如下表3所示,对cod、总酚和浊度去除效果的影响效果如图2所示;

[0073]

表3固体复合物与不同投加量的pac联用情况表

[0074]

序号不同投加组合110g/100ml固体复合物 0ppm pac210g/100ml固体复合物 25ppm pac310g/100ml固体复合物 50ppm pac410g/100ml固体复合物 100ppm pac

510g/100ml固体复合物 200ppm pac

[0075]

(1)与传统pam pac混凝工艺相比,投加固体复合物处理煤制天然气工业废水对cod、总酚和浊度的去除率分别提升了8.5%、11%和9%;

[0076]

(2)不同投加量的固体复合物与pac组合对废水污染物的去除效果均优于传统的pam pac混凝工艺,其中以10g/100ml固体复合物 50ppmpac组合效果最优,其对cod和总酚去除率与pam pac工艺相比分别提升了15.7%和21.8%,对浊度的去除率提升了19.2%;处理后的低浓度含酚废水由淡黄色变为透明;混凝胶团沉降速率得到了提升;

[0077]

(3)本发明经综合考虑发现,50ppm的pac与固体复合物联用后,比传统的pam 200ppmpac工艺具有更高的去除效果,同时能够达到煤制天然气工业废水中污染物的去除要求;从成本角度出发,10g/100ml固体复合物 50ppmpac组合中的pac投加量与传统pam pac组合相比减少了75%左右,理论上来说其药剂成本也将大量减少。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。