提质热解油的工艺以及其中所使用的提质溶液

1.引言

2.本文描述了一种用于提质来源于塑料、橡胶或其组合的热解油的品质的工艺。低成本且高效的工艺利用可持续的资源来生产稳定的热解油,该稳定的热解油可以用作运输燃料、用于与燃料共混和/或用作化学原料。

3.发明背景

4.从1950年直到2015年制造的塑料的总量为约8300mt。其中一半是仅在过去13年中生产的。2如果目前的生产和废物管理趋势继续,则到2050年,约12,000mt的塑料废物将在垃圾填埋场中或在自然环境中。2在1950年和2015年之间,初级(回收的)塑料废物和次级(回收的)塑料废物的累积废物产生量达6300mt,其中大约800mt(12%)的塑料已经被焚烧,并且600mt(9%)的塑料已经被回收,其中仅10%已经被回收多于一次。约4900mt—有史以来生产的所有塑料的60%—被丢弃并且积聚在垃圾填埋场中或在自然环境中(图1)2。

5.进入废物流的塑料物品以宽范围的格式并且由多种聚合物类型制成。这种材料的大部分是来自商业和家庭包装来源的塑料膜,并且由市政材料回收设施(mrf)引起,其中剩余部分来自堆肥和厌氧消化设施。16.用于将废塑料和其他固体烃材料转化为油的工艺是已知的。煤的气化和热解技术在第二次世界大战期间在德国被商业化,并且在种族隔离年代期间在南非被进一步发展。塑料解聚技术在20世纪80年代和20世纪90年代期间被积极地发展,但是由于机械回收方法迅速地发展,没有一种在商业上被采用。在过去10年中,随着石油价格增加以及废物收集和分类方法改进,对塑料转化为石油的研究的量已经增加。在世界的不同地区中,现在存在若干种接近商业可行性操作的工艺。

7.最具技术和商业潜力的工艺分为三类:18.·

快速气相热解以制备合成原油混合物;

9.·

液相催化解聚以制备混合的馏出物;以及

10.·

气化,随后是化学或生物合成,以制备高品质的燃料。

11.具有下游合成高品质的燃料的气化工艺是更加资本密集的,与热解和催化解聚相比需要较大的规模经济。这些工艺具有较低的产品收率(30%

‑

60%的原料作为液体燃料被回收),但是从高压、高温工艺中以电的方式回收能量。112.相比之下,热解和催化解聚工艺具有相对低的资本成本和相对高的收率(60%

‑

70%的原料被转化为液体)。然而,这些石油产品的品质低,并且需要另外的加工以给出燃料产品。尽管如此,高收率改进了这些工艺的环境和经济可行性。113.塑料热解油的低品质主要是由于固体残余物、高烯烃含量和高杂原子含量。

14.固体残余物含量可能是由于无机内容物(inorganic content)(例如,污垢、土壤、沙子、sio2等)和/或焦炭/炭含量和/或未转化的塑料(例如hdpe、pp等)。3因此,热解油不能满足运输燃料所需的标准,因为固体残余物将对内燃机(ice)的气缸非常有害,并且将容易地堵塞油分配管线和油过滤器;因此导致燃料的低效燃烧。

15.因此,塑料热解油提质工艺倾向于需要通过过滤或离心去除固体残余物。然而,由

于需要待加工的大量的进料流,这些提质工艺显著地增加废塑料到燃料工艺中的资本和操作成本。

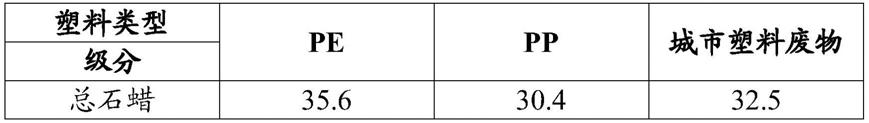

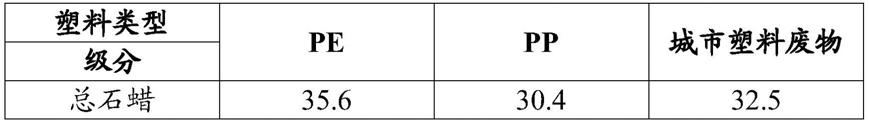

16.高浓度的烯烃存在于各种塑料热解油中。如下表中示出的,来自聚乙烯(pe)的总烯烃级分的收率为42.6%,来自聚丙烯(pp)的总烯烃级分的收率为44.7%,并且来自城市塑料废物的总烯烃级分的收率为37.3%。4[0017][0018][0019]

塑料热解油中的高烯烃含量导致不稳定性。特别地,在储存期间,烯烃与大气中的氧气和其他组分反应。由于随后的聚合反应导致胶状物的形成,塑料热解油的物理

‑

化学特性的有害变化发生。5这些聚合物材料导致在油过滤器和发动机的分配管线中的沉积。因此,塑料热解油必须经历提质处理,诸如氢化,以降低烯烃水平。5[0020]

因此,资本成本和操作成本将被大幅增加。一种更简单的途径是将塑料热解油共混到商业汽油/柴油中,以稀释不稳定的烯烃含量。

6,7

然而,即使混合物可以满足所需的燃料标准,由于增加的烯烃含量,这将肯定降低原始燃料的稳定性,并且可能导致较高的排放。7[0021]

用作阻燃剂的塑料,诸如聚氯乙烯(pvc)和丙烯腈

‑

丁二烯

‑

苯乙烯(abs)包含杂原子诸如氯、氮和溴,这些杂原子在热降解期间作为有机化合物保留在塑料热解油中,并且还产生酸或有毒气体诸如hcl、hbr、hcn、nh3或多卤代二苯并二噁英和二苯并呋喃,8‑

10

它们在热解油中的存在是不期望的。

[0022]

abs的热降解产生这样的油,所述油除了大量苯衍生物之外还包含有机氮如脂族和芳族的腈或含氮杂环化合物。

8,11

abs中的溴化阻燃剂还在油中产生有机溴化合物,其中溴酚、溴苯和溴甲烷是值得注意的。

8,12

[0023]

在另一方面,已经存在许多关于单独的pvc

13,14

或与其他聚合物混合的pvc的热解的报告。

8,15

盐酸和有机含氯化合物在工艺的初始阶段期间形成。

8,16,17

[0024]

因此,必须尽可能减少塑料热解油中这些不期望的内容物(content)的量。

[0025]

已经报告了通过催化转化去除塑料中的卤素和不期望的内容物。bhaskar等人

12

报告了基于钙的复合材料、基于铁的复合材料和基于钾的碳复合材料的开发,用于捕获氯化氢气体。基于钙的复合材料和基于铁的复合材料被发现是从与高抗冲聚苯乙烯或溴化abs混合的聚合物中脱溴热解油的有效催化剂。

18

‑

20

铁氧化物和铁碳复合材料减少了abs热解油中的氮的量,并且将芳族腈转化为轻质脂族腈以及气态氨和氰化氢。

21

[0026]

brebu等人报告了包含pe、pp、ps、abs

‑

br和pvc的聚合物混合物的分解,以及基于

铁的催化剂和基于钙的催化剂对从塑料热解油中去除溴、氯和氮的影响。8在他们的研究中,基于铁的催化剂和基于钙的催化剂用于气相接触(vpc)模式。8这意味着催化剂与来自塑料的初级降解的挥发性产物接触并且与来自塑料的初级降解的挥发性产物反应。

[0027]

brebu等人观察到,来自复杂的聚合物混合物的热分解的油产品包含大量的溴(1900ppm)、氯(5000ppm)和氮(1200ppm),它们来自溴化abs和pvc的分解。8来自brebu等人的研究的多种催化剂对溴、氯和氮的去除性能总结在下表中。

[0028] 溴(ppm)氯(ppm)氮(ppm)热量192449721214催化剂

ꢀꢀꢀ

feo(oh)1043370840基于fe3o4的1701014981基于caco3的4181131370caco311613351078

[0029]

铁氧

‑

氢氧化物在塑料热解油中产生最低量的有机溴(104ppm)和氮(840ppm),并且基于caco3的催化剂在塑料热解油中产生最低量的有机氯(113ppm)。作者得出结论,纯的铁氧

‑

氢氧化物和基于铁(ii,iii)氧化物的催化剂被发现有效地从降解油中去除多于90wt%的有机溴,而基于碳酸钙的催化剂和纯的碳酸钙在氯去除方面产生最佳结果。8[0030]

尽管催化转化可以去除大部分杂原子,但在输出燃料中仍存在一些杂原子含量(<100ppm),并且这使得它不适合用于在内燃机中应用。

[0031]

在本领域中对于用于热解油,特别是来源于塑料、橡胶或其组合的热解油的提质的可选择的方法存在需求。合适地,提质的新方法将提供较高品质的热解油,该热解油具有选自较低烯烃含量、较低固体残余物含量和较低杂原子含量的至少一个或更多个优点。提质的热解油产品可以用作运输燃料、用于与燃料共混和/或用作化学原料。

[0032]

发明概述

[0033]

在第一方面中,本发明涉及一种用于提质热解油的工艺,该工艺包括用提质溶液处理热解油以提供包含萃取相和萃余相的混合物,其中提质溶液包含极性有机溶剂,并且其中热解油来源于塑料或橡胶或其组合的热解。

[0034]

在第二方面中,本发明涉及一种用于生产提质的热解油产品的工艺,该工艺包括:

[0035]

(i)用提质溶液处理热解油,其中提质溶液包含极性有机溶剂;

[0036]

(ii)将热解油和提质溶液混合,并且然后允许混合物形成由萃余相和萃取相组成的两相;以及

[0037]

(iii)将萃余相与萃取相分离,以产生提质的热解油产品;

[0038]

其中热解油来源于塑料或橡胶或其组合的热解。

[0039]

在第三方面中,本发明涉及提质溶液用于降低热解油的烯烃含量的用途,其中提质溶液包含极性有机溶剂,并且其中热解油来源于塑料或橡胶或其组合的热解。

[0040]

在第四方面中,本发明涉及提质溶液用于降低热解油的固体残余物含量的用途,其中提质溶液包含极性有机溶剂;并且其中热解油来源于塑料或橡胶或其组合的热解。

[0041]

在第五方面中,本发明涉及提质溶液用于增加热解油的稳定性的用途,其中提质溶液包含极性有机溶剂;并且其中热解油来源于塑料或橡胶或其组合的热解。

[0042]

在第六方面中,本发明涉及一种提质的热解油,该提质的热解油是通过根据本发明的第一方面或第二方面的工艺可获得的。

[0043]

本发明的任何一个特定方面的优选的特征、合适的特征和任选的特征也为任何其他方面的优选的特征、合适的特征和任选的特征。

[0044]

附图简述

[0045]

图1提供了全球塑料使用的细节以及以数百万公吨计的塑料在使用后的命运。

[0046]

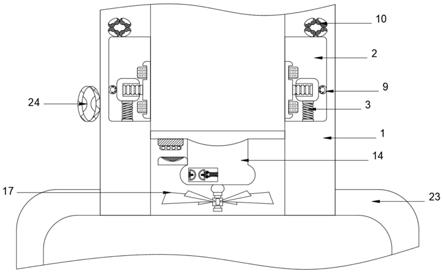

图2提供了热解单元的示意图。

[0047]

图3示出了混合的热解油(由以重量计25%ldpe、25%pp、25%ps和25%橡胶制成)(a)以及在阳光(c)下在石蜡洗涤(b)之后的热解油的颜色。

[0048]

图4示出了在(a)原始混合的热解油和(b)提质的热解油的蒸馏之后的汽油级分。

[0049]

图5示出了原始塑料热解油(a)和在纯化工艺之后的热解油(b)的颜色。

[0050]

图6示出了用于催化提质工艺的设备。

[0051]

发明详述

[0052]

定义

[0053]

如本文所使用的,在本发明的每个方面中,与热解油相关使用的术语“提质(upgrading)”和“提质的(upgraded)”指的是去除或降低热解油中一种或更多种不想要的物质的浓度,和/或赋予热解油一种或更多种期望的物质或者使热解油富集一种或更多种期望的物质。

[0054]

如本文所使用的,术语“固体残余物”指的是在热解油已经被加热至高温(即高于约400℃)并且被冷却至标准环境温度和压力(satp)(即在约298.15k(25℃)的温度和约100,000pa(1巴,14.5psi,0.9869atm)的压力)之后残留的固体材料。

[0055]

如本文所使用的,术语“烃”指的是由碳和氢组成的有机化合物。

[0056]

为了避免疑问,烃包括直链的和支链的、饱和的和不饱和的脂族烃化合物,包括烷烃、烯烃和炔烃;以及饱和的和不饱和的环状脂族烃化合物,包括环烷烃、环烯烃和环炔烃;以及烃聚合物,例如聚烯烃。

[0057]

烃还包括芳族烃,即包含一个或更多个芳族环的烃。芳族环可以是单环的或多环的。

[0058]

被一种或更多种芳族烃取代的脂族烃和被一种或更多种脂族烃取代的芳族烃当然还被术语“烃”(仅由碳和氢组成的这样的化合物)涵盖,如被一种或更多种环状脂族烃取代的直链的或支链的脂族烃,以及被一种或更多种直链的或支链的脂族烃取代的环状脂族烃。

[0059]“c

n

‑

m

烃”或“c

n

‑

c

m

烃”或“cn

‑

cm烃”(其中n和m是整数)是如上文所定义的具有从n个至m个碳原子的烃。例如,c1‑

150

烃是如上文所定义的具有从1个至150个碳原子的烃,并且c5‑

60

烃是如上文所定义的具有从5个至60个碳原子的烃。

[0060]

如本文所使用的,术语“烷烃”指的是直链或支链的饱和烃化合物。烷烃的实例是例如丁烷、戊烷、己烷、庚烷、辛烷、壬烷、癸烷、十一烷、十二烷、十三烷、十四烷和十六烷。烷烃诸如二甲基丁烷可以是这种化合物的一种或更多种可能的异构体。因此,二甲基丁烷包括2,3

‑

二甲基丁烷和2,2

‑

二甲基丁烷。这也适用于本文提及的所有烃化合物,包括环烷烃、烯烃、环烯烃。

[0061]

如本文所使用的,术语“环烷烃”指的是饱和的环状脂族烃化合物。环烷烃的实例包括环丙烷、环丁烷、环戊烷、环己烷、甲基环戊烷、环庚烷、甲基环己烷、二甲基环戊烷和环辛烷。c5‑8环烷烃的实例包括环戊烷、环己烷、甲基环戊烷、环庚烷、甲基环己烷、二甲基环戊烷和环辛烷。术语“环烷烃(cycloalkane)”和“环烷烃(naphthene)”可以可互换地使用。

[0062]

如本文所使用的,术语“烯烃”指的是包含一个或更多个双键的直链或支链的烃化合物。烯烃的实例是丁烯、戊烯、己烯、庚烯、辛烯、壬烯、癸烯、十一烯、十二烯、十三烯和十四烯。烯烃通常包含一个或两个双键。术语“烯烃(alkene)”和“烯烃(olefin)”可以可互换地使用。一个或更多个双键可以在烃链中的任何位置处。烯烃可以是顺式

‑

烯烃或反式

‑

烯烃(或者如使用e

‑

命名法和z

‑

命名法定义的)。包含末端双键的烯烃可以被称为“烷

‑1‑

烯”(例如己

‑1‑

烯)、“末端烯烃(terminal alkene)”(或“末端烯烃(terminal olefin)”)或“α

‑

烯烃(alpha

‑

alkene)”(或“α

‑

烯烃(alpha

‑

olefin)”)。如本文所使用的,术语“烯烃”还经常包括环烯烃。

[0063]

如本文所使用的,术语“环烯烃”指的是部分不饱和的环状烃化合物。环烯烃的实例包括环丁烯、环戊烯、环己烯、环己

‑

1,3

‑

二烯、甲基环戊烯、环庚烯、甲基环己烯、二甲基环戊烯和环辛烯。环烯烃可以包含一个或两个双键。

[0064]

如本文所使用的,术语“芳族烃”或“芳族烃化合物”指的是包含一个或更多个芳族环的烃化合物。芳族环可以是单环的或多环的。典型地,芳族化合物包含苯环。芳族化合物可以是例如c6‑

14

芳族化合物、c6‑

12

芳族化合物或c6‑

10

芳族化合物。c6‑

14

芳族化合物的实例是苯、甲苯、二甲苯、乙苯、甲基乙基苯、二乙基苯、萘、甲基萘、乙基萘和蒽。

[0065]

如本文所使用的,术语“塑料”指的是包含一种或更多种热塑性聚合物或热固性聚合物的固体材料。合适地,塑料(基本上)由一种或更多种热塑性聚合物或热固性聚合物组成。合适地,塑料(基本上)由一种或更多种热塑性聚合物组成。合适地,塑料是废塑料,该废塑料可以是多种塑料的混合物。塑料可以通过组成它们的聚合物的名称来提及。普通塑料的实例是聚乙烯、聚丙烯和聚苯乙烯。

[0066]

如本文所使用的,术语“热塑性聚合物”指的是在高于某一温度变得柔韧或可模制的并且在冷却后凝固,但是可以在加热时再熔融的聚合物。典型地,热塑性聚合物具有从约60℃至约300℃、从约80℃至约250℃或从约100℃至约250℃的熔融温度。

[0067]

合适地,热塑性聚合物是通常包含在商业塑料产品中的热塑性聚合物。合适的热塑性聚合物通常包括聚烯烃、聚酯、聚酰胺、其共聚物以及其组合。热塑性聚合物的实例包括聚乙烯(pe)、聚丙烯(pp)、聚苯乙烯(ps)、聚氯乙烯(pvc)、聚酰胺酰亚胺、聚甲基丙烯酸甲酯(pmma)、聚四氟乙烯、聚对苯二甲酸乙二醇酯(pet)、天然橡胶(nr)和聚碳酸酯(pc)、聚偏二氯乙烯(pvdc)、丙烯腈丁二烯苯乙烯(abs)、聚氨酯(pu)。

[0068]

如本文所使用的,术语“热固性聚合物”指的是被不可逆地固化并且在再加热后不能被再加工的聚合物。热固性聚合物的实例是聚氨酯和聚氧苄基甲基乙二醇酐(bakelite

tm

)。

[0069]

如本文所使用的,术语“比重(20/4)”指的是样品在20℃时的真实密度除以在4℃时的水密度。

[0070]

如本文所使用的,术语“流体”指的是在标准环境温度和压力(satp)(即在约298.15k(25℃)的温度和约100,000pa(1巴,14.5psi,0.9869atm)的压力)为液体或气体的

材料。

[0071]

如本文所使用的,术语“液体”合适地指的是在标准环境温度和压力(satp)(即在约298.15k(25℃)的温度和约100,000pa(1巴,14.5psi,0.9869atm)的压力)的液体。

[0072]

如本文所使用的,术语“脱硫催化剂(sulphur removal catalyst)”指的是通常用于加氢脱硫反应中的催化剂。脱硫催化剂还可以被称为hds催化剂。脱硫催化剂的实例是技术人员熟知的。例如,脱硫催化剂通常包含过渡金属。例如,脱硫催化剂通常包含能够与硫或氧形成键的过渡金属,例如ni、mo、co、cu、zn、w、fe、w、pd、pt、rh、ru。

[0073]

萃取工艺

[0074]

在一个方面中,本发明涉及一种用于提质热解油的工艺,该工艺包括用提质溶液处理热解油以提供包含萃取相和萃余相的混合物,其中提质溶液包含极性有机溶剂,并且其中热解油来源于塑料或橡胶或其组合的热解。

[0075]

在另一个方面中,本发明涉及一种用于生产提质的热解油产品的工艺,该工艺包括:

[0076]

(i)用提质溶液处理热解油,其中提质溶液包含极性有机溶剂;

[0077]

(ii)将热解油和提质溶液混合,并且然后允许混合物形成包括萃余相和萃取相的至少两相;以及

[0078]

(iii)将萃余相与萃取相分离,以产生提质的热解油产品;

[0079]

其中热解油来源于塑料或橡胶或其组合的热解。

[0080]

在另一个方面中,本发明涉及一种用于生产提质的热解油产品的工艺,该工艺包括:

[0081]

(i)用提质溶液处理热解油,其中提质溶液包含极性有机溶剂;

[0082]

(ii)将热解油和提质溶液混合,并且然后允许混合物形成由萃余相和萃取相组成的两相;以及

[0083]

(iii)将萃余相与萃取相分离,以产生提质的热解油产品;

[0084]

其中热解油来源于塑料或橡胶或其组合的热解。

[0085]

在另一个方面中,本发明涉及一种用于生产提质的热解油产品的工艺,该工艺包括:

[0086]

(i)(a)用提质溶液处理热解油,其中提质溶液包含极性有机溶剂;

[0087]

(i)(b)任选地用烃流体处理(i)(a)的产物;

[0088]

(ii)将热解油和从(i)(a)或任选地(i)(b)获得的提质溶液混合,并且然后允许混合物形成包含萃余相和萃取相的至少两相;以及

[0089]

(iii)将萃余相与萃取相分离,以产生提质的热解油产品;

[0090]

其中热解油来源于塑料或橡胶或其组合的热解。

[0091]

在一种实施方案中,与热解油相关使用的“提质”和“提质的”指的是去除或降低热解中一种或更多种不想要的物质的浓度。在另一种实施方案中,与热解相关使用的术语“提质”和“提质的”指的是赋予热解油一种或更多种期望的物质或者使热解油富集一种或更多种期望的物质。典型地,相对于待提质的热解,即在经历本发明的工艺之前的起始热解油,来评估提质的/提质。

[0092]

在一种实施方案中,待去除或减少的不想要的物质选自固体残余物(例如无机材

料、焦炭、炭)、烯烃和包含杂原子诸如硫、氮或卤素的化合物中的一种或更多种。在另一种实施方案中,不想要的物质由固体残余物、烯烃和硫化合物组成。

[0093]

在另一种实施方案中,不想要的物质由包含杂原子的化合物组成,合适地,包含杂原子的化合物选自硫化合物、氮化合物和卤素化合物或其组合。

[0094]

在一种实施方案中,通过本发明的工艺减少/去除的硫化合物包括有机硫化合物(osc)。在另一种实施方案中,硫化合物由有机硫化合物组成。在另一种实施方案中,被减少/去除的硫化合物包括选自硫醇、硫醚、二硫化物、噻吩和苯并噻吩的化合物。在另一种实施方案中,被减少/去除的硫化合物选自硫醇、硫醚、二硫化物、噻吩和苯并噻吩。

[0095]

在一种实施方案中,卤素化合物是在塑料或橡胶热解油中常见的卤素化合物。这些化合物包括例如卤代酸(诸如hcl和hbr)和卤代芳族化合物,诸如多卤代二苯并二噁英和二苯并呋喃。

[0096]

在一种实施方案中,氮化合物是在热解产物中常见的包含氮的分子。在一种实施方案中,通过本发明的工艺减少/去除的氮化合物包括有机氮化合物,诸如氨和有机胺和亚胺。

[0097]

在另一种实施方案中,不想要的物质由烯烃、合适地α

‑

烯烃组成。在另一种实施方案中,通过本发明的工艺减少/去除的烯烃是直链的或支链的c2至c

18

烯烃。在另一种实施方案中,被减少/去除的烯烃是直链的、支链的或环状的c4至c

14

烯烃。在另一种实施方案中,被减少/去除的烯烃是直链的、支链的或环状的c4至c

12

烯烃。在另一种实施方案中,被减少/去除的烯烃是直链的、支链的或环状的c4至c

10

烯烃。

[0098]

在一种实施方案中,可以被富集/赋予给提质的热解油的期望的物质包括含氧化合物(oxygenate)。含氧化合物在燃料诸如汽油中是合意的,因为它们增加辛烷值并且因此允许减少致癌的芳族化合物。因此,燃料中的含氧化合物有助于旨在减少co排放和废气中的颗粒的政策。

[0099]

在另一种实施方案中,所富集/赋予的期望的物质由含氧化合物组成。如本文所使用的,术语“含氧化合物”指的是包含一个或更多个氧原子的烃。在一种实施方案中,所富集/赋予的含氧化合物选自醚、酯、酮、羧酸、醛和醇中的一种或更多种。在另一种实施方案中,含氧化合物选自醚、酯、醛、酮和醇中的一种或更多种。在另一种实施方案中,含氧化合物选自醚、醛、酮和醇中的一种或更多种。在另一种实施方案中,含氧化合物选自醚、合适地α醚中的一种或更多种。

[0100]

可以被富集/赋予到/至热解油/萃余相中的含氧化合物的实例包括甲基叔丁基醚(mtbe)、乙基叔丁基醚(etbe)、叔戊基甲基醚(tame)和二异丙醚(dipe)。

[0101]

热解油和提质溶液可以通过本领域中已知的任何手段混合。例如,热解油和提质溶液可以被添加到本领域中常用的容器、反应器或混合器中,并且两种组分可以被混合。混合可以包括通过混合装置剧烈搅拌两种组分。例如,两种组分可以通过搅拌或通过摇动被混合在一起。

[0102]

两种组分的混合可能发生多于一次。例如,在第一次混合热解油和提质溶液之后,所得到的两相可以被再次混合,可能混合多次。两相的接触和形成的步骤可以是连续的。因此,两种组分可以在进入形成第一相和第二相的分离室之前穿过混合装置。两种组分的接触可以使用螺旋桨、逆流流动装置、搅拌装置、柱、柱或离心萃取器来

进行。

[0103]

热解油可以与新鲜批次的提质溶液重复地混合多次。例如,热解油可以与第一批次的提质溶液混合,以提供第一萃余相和第一萃取相。在将萃余相与萃取相分离之后,萃余相可以与第二批次的提质溶液混合,以提供第二萃余相和第二萃取相。这个循环可以被重复多次。

[0104]

在一种实施方案中,将热解油及其萃余液与提质溶液混合的循环被重复在1次和9次之间。在另一种实施方案中,循环被重复在1次和4次之间。在另一种实施方案中,循环被重复1次、2次、3次或4次。在另一种实施方案中,循环被重复4次。

[0105]

典型地,热解油和提质溶液被混合至允许通过提质溶液有效萃取热解油的程度。对于两种不混溶的溶液,技术人员应理解,典型地这些溶液被紧密混合,直到形成乳液,该乳液随后被允许分离成两相。

[0106]

在一种实施方案中,混合在环境温度和压力进行。典型地,在约18℃至28℃之间、更典型地在约21℃和25℃之间的温度以及约100kpa的压力。因此,与高温或高压条件相关的费用和其他问题被避免。

[0107]

可选择地,混合在约0℃和约70℃之间、合适地约15℃至约50℃的温度进行。

[0108]

典型地,热解油与提质溶液的质量比为从约95:5至约10:90。在一种实施方案中,热解油与提质溶液的质量比为约95:5至约50:50、或合适地约95:5至约60:40、或合适地约95:5至约70:30、或合适地约95:5至约80:20。在一种实施方案中,热解油与提质溶液的质量比为约90:10。

[0109]

如本文所使用的,术语“萃余相”指的是包含提质的热解油/基本上由提质的热解油组成/由提质的热解油组成的相。

[0110]

在一种实施方案中,与在与提质溶液混合之前的热解油相比,萃余相/提质的热解油将具有降低的不期望的物质的浓度。

[0111]

在一种实施方案中,与在与提质溶液混合之前的热解油相比,萃余相/提质的热解油将具有降低的硫化合物、烯烃和固体残余物中的一种或更多种的浓度。

[0112]

在一种实施方案中,相对于起始热解油中的硫化合物的浓度,萃余相/提质的热解油中的硫化合物的浓度被降低约10%(wt.%)至约80%(wt.%)。在另一种实施方案中,相对于起始热解油中的硫化合物的浓度,萃余相/提质的热解油中的硫化合物的浓度被降低约10%(wt.%)至约70%(wt.%)。在另一种实施方案中,相对于起始热解油中的硫化合物的浓度,萃余相/提质的热解油中的硫化合物的浓度被降低约30%(wt.%)至约80%(wt.%)。在另一种实施方案中,相对于起始热解油中的硫化合物的浓度,萃余相/提质的热解油中的硫化合物的浓度被降低约30%(wt.%)至约70%(wt.%)。在另一种实施方案中,相对于起始热解油中的硫化合物的浓度,萃余相/提质的热解油中的硫化合物的浓度被降低约40%(wt.%)至约60%(wt.%)。

[0113]

在一种实施方案中,与在与提质溶液混合之前的热解油相比,萃余相/提质的热解油将具有降低的烯烃的浓度。

[0114]

在一种实施方案中,相对于起始热解油中的烯烃的浓度,萃余相/提质的热解油中的烯烃的浓度被降低约10%(wt.%)至约80%(wt.%)。在另一种实施方案中,相对于起始热解油中的烯烃的浓度,萃余相/提质的热解油中的烯烃的浓度被降低约10%(wt.%)至约

70%(wt.%)。在另一种实施方案中,相对于起始热解油中的烯烃的浓度,萃余相/提质的热解油中的烯烃的浓度被降低约30%(wt.%)至约80%(wt.%)。在另一种实施方案中,相对于起始热解油中的烯烃的浓度,萃余相/提质的热解油中的烯烃的浓度被降低约30%(wt.%)至约70%(wt.%)。在另一种实施方案中,相对于起始热解油中的烯烃的浓度,萃余相/提质的热解油中的烯烃的浓度被降低约40%(wt.%)至约60%(wt.%)。

[0115]

在一种实施方案中,与在与提质溶液混合之前的热解油相比,萃余相/提质的热解油将具有降低的氯化物的浓度。

[0116]

在一种实施方案中,相对于起始热解油中的氯化物的浓度,萃余相/提质的热解油中的氯化物的浓度被降低约10%(wt.%)至约80%(wt.%)。在另一种实施方案中,相对于起始热解油中的氯化物的浓度,萃余相/提质的热解油中的氯化物的浓度被降低约10%(wt.%)至约70%(wt.%)。在另一种实施方案中,相对于起始热解油中的氯化物的浓度,萃余相/提质的热解油中的氯化物的浓度被降低约10%(wt.%)至约60%(wt.%)。

[0117]

在另一种实施方案中,相对于起始热解油中的氯化物的浓度,萃余相/提质的热解油中的氯化物的浓度被降低约30%(wt.%)至约80%(wt.%)。在另一种实施方案中,相对于起始热解油中的氯化物的浓度,萃余相/提质的热解油中的氯化物的浓度被降低约30%(wt.%)至约70%(wt.%)。在另一种实施方案中,相对于起始热解油中的氯化物的浓度,萃余相/提质的热解油中的氯化物的浓度被降低约30%(wt.%)至约60%(wt.%)。

[0118]

在另一种实施方案中,相对于起始热解油中的氯化物的浓度,萃余相/提质的热解油中的氯化物的浓度被降低约40%(wt.%)至约60%(wt.%)。在另一种实施方案中,相对于起始热解油中的氯化物的浓度,萃余相/提质的热解油中的氯化物的浓度被降低约50%(wt.%)至约60%(wt.%)。

[0119]

在一种实施方案中,与在与提质溶液混合之前的热解油相比,萃余相/提质的热解油将具有降低的硫化合物和烯烃的浓度。合适地,硫化合物和烯烃的浓度将被降低至如上文实施方案中的任一种中所叙述的程度。

[0120]

在本发明的工艺中,萃余相倾向于具有比萃取相低的密度,并且因此萃余相通常将是上相并且萃取相通常将是下相。

[0121]

典型地,该工艺还包括分离萃余相以产生提质的热解油。

[0122]

萃余相可以通过本领域中使用的任何手段分离,并且通常通过物理工艺分离。所述分离通常包括物理地隔离萃余相或至少一些萃余相。因此,所述分离通常地包括将至少一些萃余相与萃取相分离。

[0123]

由于两相由于它们的不混溶性而通常将已经在同一容器中分离,所述分离可以简单地包括从包含萃取相和萃余相的容器中去除(例如通过排出或倾析)至少部分萃取相。可选择地,萃余相可以从容器中去除(例如通过排出或倾析),以留下萃取相。

[0124]

在一个方面中,本发明涉及通过如上文实施方案中的任一种中所定义的工艺可获得的萃余相。

[0125]

在另一个方面中,本发明涉及通过如上文实施方案中的任一种中所定义的工艺获得的萃余相。

[0126]

如本文所使用的,术语“萃取相”指的是通常包含提质溶液的相,所述提质溶液例如在提质溶液已经与热解油混合之后的提质溶液。典型地,在与热解油混合之后,萃取相将

包含大部分提质溶液。典型地,萃取相将比萃余相更致密,并且将形成下层。除了提质溶液之外,萃取相可以包含从热解油中萃取的一种或更多种不期望的物质。

[0127]

在另一个方面中,本发明涉及通过如上文实施方案中的任一种中所定义的工艺获得的提质的热解油。在一种实施方案中,通过本发明的工艺获得/可获得的提质的热解油适合作为燃料(例如汽油)或用于与燃料(例如汽油)共混。

[0128]

热解油

[0129]

热解油是技术人员已知的物质。热解油可以从许多来源获得。本发明涉及来源于塑料、橡胶或其组合的热解油。在一种实施方案中,待提质的热解油通过塑料、橡胶或其组合的热解可获得或获得。典型地,热解在高温(大于400℃)以及在不存在氧的情况下以非常高的加热速率进行。

[0130]

在另一种实施方案中,热解油通过塑料的热解可获得或获得。在另一种实施方案中,热解油通过橡胶的热解可获得或获得。在另一种实施方案中,热解油通过塑料和橡胶的组合的热解可获得或获得。

[0131]

在一种实施方案中,橡胶和塑料的组合包括至少约50%w/w的塑料和橡胶、合适地至少约60%w/w的塑料和橡胶、合适地至少约70%w/w的塑料和橡胶、合适地至少约80%w/w的塑料和橡胶、合适地至少约90%w/w的塑料和橡胶、合适地至少约95%w/w的塑料和橡胶。

[0132]

在另一种实施方案中,塑料和橡胶的组合包括约50%(w/w)至约100%(w/w)的塑料和橡胶、合适地约60%(w/w)至约100%(w/w)的塑料和橡胶、约70%(w/w)至约100%(w/w)的塑料和橡胶、约80%(w/w)至约100%(w/w)的塑料和橡胶、约90%(w/w)至约100%(w/w)的塑料和橡胶。

[0133]

合适地,在上文提及的实施方案中的每一种中,橡胶从轮胎中获得。

[0134]

合适地,在上文实施方案中的每一种中,塑料(基本上)由一种或更多种热塑性聚合物组成。合适地,塑料是废塑料,该废塑料可以是多种塑料的混合物。塑料可以通过组成它们的聚合物的名称来提及。普通塑料的实例是聚乙烯、聚丙烯和聚苯乙烯。

[0135]

在一种实施方案中,热解油通过废塑料的热解可获得或获得。在另一种实施方案中,热解油通过包含聚乙烯、聚丙烯和聚苯乙烯中的一种或更多种的塑料的热解可获得或获得。

[0136]

在一种实施方案中,废塑料包括至少约50%w/w的塑料、合适地至少约60%w/w的塑料、合适地至少约70%w/w的塑料、合适地至少约80%w/w的塑料、合适地至少约90%w/w的塑料、合适地至少约95%w/w的塑料。

[0137]

在另一种实施方案中,废塑料包括约50%(w/w)至约100%(w/w)的塑料、合适地约60%(w/w)至约100%(w/w)的塑料、约70%(w/w)至约100%(w/w)的塑料、约80%(w/w)至约100%(w/w)的塑料、约90%(w/w)至约100%(w/w)的塑料。

[0138]

在一种实施方案中,待提质的热解油具有约1或更小、合适地约0.95或更小、或约0.90或更小的比重(20/4)。在一种实施方案中,待提质的热解油具有从约0.7至约0.95、合适地约0.8至约0.95、或约0.7至约0.85的比重(20/4)。

[0139]

在一种实施方案中,待提质的热解油在标准环境温度和压力(satp),即在298.15k(25℃)的温度和在100,000pa(1巴,14.5psi,0.9869atm)不与水混溶。

[0140]

合适地,待提质的热解油在标准环境温度和压力(satp),即在298.15k(25℃)的温

度和在100,000pa(1巴,14.5psi,0.9869atm)不与水混溶,并且具有从约0.7至约0.95、合适地约0.8至约0.95、或约0.7至约0.85的比重(20/4)。

[0141]

提质溶液

[0142]

本发明的工艺利用提质溶液。如本文所使用的,提质溶液指的是能够从热解油中减少/去除一种或更多种不期望的物质的溶液或液体混合物。

[0143]

在一种实施方案中,提质溶液能够去除或降低热解油中不期望的物质的浓度,其中不期望的物质选自固体残余物、杂原子化合物和烯烃中的一种或更多种。合适地,不期望的物质选自固体残留物、硫化合物、卤素化合物(例如氯化物)、氮化合物和烯烃中的一种或更多种。

[0144]

提质溶液包含极性有机溶剂。如本文所使用的,术语极性有机溶剂指的是通常在298

°

k具有大于或等于约1.5的偶极矩(d)的有机溶剂。例如,甲醇具有1.7的偶极矩(d)(在298

°

k)。溶剂的偶极矩的表对技术人员是容易地可获得的。

[0145]

在一种实施方案中,极性有机溶剂在298

°

k具有约1.5或更大、合适地约2.0或更大、合适地约2.5或更大、合适地约3或更大、合适地约3.5或更大的偶极矩(d)。

[0146]

在另一种实施方案中,极性有机溶剂在298

°

k具有约1.5至约6.0、合适地约1.5至约5.5、合适地约1.5至约5.0的偶极矩(d)。

[0147]

在另一种实施方案中,极性有机溶剂在298

°

k具有约2.0至约6.0、合适地约2.0至约5.5、合适地约2.0至约5.0的偶极矩(d)。

[0148]

在另一种实施方案中,极性有机溶剂在298

°

k具有约2.5至约6.0、合适地约2.5至约5.5、合适地约2.5至约5.0的偶极矩(d)。

[0149]

在另一种实施方案中,极性有机溶剂在298

°

k具有约2.5至约6.0、合适地约2.5至约5.5、合适地约2.5至约5.0的偶极矩(d)。

[0150]

在另一种实施方案中,极性有机溶剂在298

°

k具有约3.0至约6.0、合适地约3.0至约5.5、合适地约3.0至约5.0的偶极矩(d)。

[0151]

在另一种实施方案中,极性有机溶剂在298

°

k具有约3.5至约6.0、合适地约3.5至约5.5、合适地约3.5至约5.0的偶极矩(d)。

[0152]

在另一种实施方案中,极性有机溶剂在298

°

k具有约4.0至约6.0、合适地约4.0至约5.5、合适地约4.0至约5.0的偶极矩(d)。

[0153]

在另一种实施方案中,极性有机溶剂在298

°

k具有约4.5至约6.0、合适地约4.5至约5.5、合适地约4.5至约5.0的偶极矩(d)。

[0154]

在一种实施方案中,极性有机溶剂选自醇、碳酸酯、酰胺、有机硫化合物、腈和杂环化合物中的一种或更多种。在另一种实施方案中,极性有机溶剂选自醇、碳酸酯、酰胺和有机硫化合物中的一种或更多种。在另一种实施方案中,极性有机溶剂选自醇、碳酸酯和有机硫化合物中的一种或更多种。

[0155]

在一种实施方案中,极性有机溶剂是醇。合适地,极性有机溶剂可以是任何c1‑

10

醇、典型地c1‑4醇。醇可以具有结构烷基

‑

oh、oh

‑

亚烷基

‑

oh、烯基

‑

oh、oh

‑

亚烯基

‑

oh、环烷基

‑

oh或oh

‑

亚环烷基

‑

oh。

[0156]

在一种实施方案中,极性有机溶剂是选自甲醇、乙醇和正丙醇、异丙醇、正丁醇、仲丁醇、异丁醇和叔丁醇、戊醇、甲基乙二醇、甘油、乙烷

‑

1,2

‑

二醇(乙二醇)、丙烷

‑

1,2

‑

二醇

(丙二醇)和山梨糖醇的醇。

[0157]

在另一种实施方案中,极性有机溶剂包含甲醇或乙醇/基本上由甲醇或乙醇组成/由甲醇或乙醇组成。在另一种实施方案中,极性有机溶剂包含甲醇/基本上由甲醇组成/由甲醇组成。

[0158]

在另一种实施方案中,极性有机溶剂是羧酸。提质溶液可以包含的羧酸的实例包括甲酸(methanoic acid)(甲酸(formic acid))、乙酸(ethanoic acid)(乙酸(acetic acid))、丙酸、丁酸和戊酸。

[0159]

在另一种实施方案中,极性有机溶剂是碳酸酯。提质溶液还可以包含的碳酸酯可以是任何c3‑

10

碳酸酯。碳酸酯通常具有结构烷基

‑

oc(o)o

‑

烷基。提质溶液可以包含的碳酸酯的实例包括碳酸二甲酯、碳酸乙基甲基酯、碳酸二乙酯、碳酸丙烯酯和碳酸三亚甲基酯。合适地,提质溶液包含碳酸丙烯酯。

[0160]

在一种实施方案中,极性有机溶剂是酰胺。合适地,极性有机溶剂可以是c2‑

10

酰胺。酰胺通常具有结构烷基

‑

conh2、烷基

‑

conh(烷基)或烷基

‑

con(烷基)2。

[0161]

提质溶液可以包含的酰胺的实例包括甲酰胺、n

‑

甲基甲酰胺、二甲基甲酰胺(dmf)、二甲基乙酰胺(dma)、n

‑

乙烯基乙酰胺、吡咯烷酮、n

‑

甲基吡咯烷酮(nmp)(还被称为n

‑

甲基

‑2‑

吡咯烷酮)和n

‑

乙烯基吡咯烷酮。

[0162]

在一种实施方案中,极性有机溶剂是有机硫化合物。合适地,亚砜或砜。提质溶液还可以包含的砜/亚砜化合物可以是c2‑

10

砜/亚砜化合物。例如,提质溶液可以包含二甲基亚砜(dmso)或环丁砜。合适地,提质溶液包含环丁砜。

[0163]

在一种实施方案中,极性有机溶剂是杂环化合物。提质溶液可以包含的杂环化合物可以是任何c3‑

10

杂环化合物。杂环化合物可以是具有从3个至10个碳原子并且包含环的任何化合物,该环包含选自n、p、o和s的杂原子。提质溶液可以包含选自呋喃、四氢呋喃、噻吩、吡咯、吡咯啉、吡咯烷、二氧戊环、噁唑、噻唑、咪唑、咪唑啉、咪唑烷、吡唑、吡唑啉、吡唑烷、异噁唑、异噻唑、噁二唑、吡喃、吡啶、哌啶、哒嗪和哌嗪的杂环化合物。例如,提质溶液可以包含吡啶。

[0164]

在一种实施方案中,极性有机溶剂是腈化合物。提质溶液还可以包含的腈可以是c2‑

10

腈。例如,提质溶液可以包含乙腈或丙腈。

[0165]

在一种实施方案中,极性有机溶剂选自甲醇、乙醇、乙二醇、碳酸丙烯酯、环丁砜、乙酸、丙酸、dmso、nmp、dmf、dma和吡啶。合适地,极性有机溶剂选自甲醇、乙醇、乙二醇、碳酸丙烯酯、环丁砜、乙酸和丙酸。合适地,极性有机溶剂选自甲醇、乙醇、乙二醇、碳酸丙烯酯和环丁砜。合适地,提质溶液包含环丁砜和碳酸丙烯酯中的一种或更多种。

[0166]

合适地,极性有机溶剂选自甲醇、乙醇、乙二醇、碳酸丙烯酯、nmp、环丁砜、乙酸和丙酸。合适地,极性有机溶剂选自甲醇、乙醇、乙二醇、nmp、碳酸丙烯酯和环丁砜。合适地,提质溶液包含nmp、环丁砜和碳酸丙烯酯中的一种或更多种。

[0167]

提质溶液可以包含另外的溶剂,诸如醇、醛、酮、醚、羧酸、酯、碳酸酯、酸酐、酰胺、胺、杂环化合物、亚胺、酰亚胺、腈、硝基化合物、亚砜和卤代烷烃。

[0168]

在另一种实施方案中,提质溶液还可以包含另一种溶剂、酸、碱或有机金属化合物中的一种或更多种。

[0169]

在另一种实施方案中,提质溶液还可以包含选自醇、醛、酮、醚、酯、碳酸酯、酰胺、

胺、杂环化合物、亚胺、腈、硝基化合物、卤代烷烃和亚砜的另外的溶剂。

[0170]

提质溶液还可以包含的醇可以是任何c1‑

10

醇、典型地c1‑4醇。提质溶液可以包含的醇的实例包括:一元醇,诸如甲醇、乙醇、丙醇、异丙醇(丙

‑2‑

醇)、丁醇(丁

‑1‑

醇)、仲丁醇(丁

‑2‑

醇)、异丁醇(2

‑

甲基丙

‑1‑

醇)、叔丁醇(2

‑

甲基丙

‑2‑

醇)、环戊醇、戊醇、环己醇、己醇、庚醇和辛醇;以及多元醇,诸如乙烷

‑

1,2

‑

二醇(乙二醇)、丙烷

‑

1,2

‑

二醇(丙二醇)、丙烷

‑

1,3

‑

二醇、丙烷

‑

1,2,3

‑

三醇(甘油)、异丙二醇、丁二醇、异丁二醇、叔丁二醇、丁三醇、戊二醇、甲基丁二醇、己二醇、己三醇。对于其中没有指定羟基基团的位置的化合物,具有每个可能的位置的醇被涵盖。因此,丁二醇包括丁烷

‑

1,2

‑

二醇、丁烷

‑

1,3

‑

二醇、丁烷

‑

1,4

‑

二醇和丁烷

‑

2,3

‑

二醇。乙烷

‑

1,2

‑

二醇(乙二醇)、丙烷

‑

1,2

‑

二醇(丙二醇)、丙烷

‑

1,3

‑

二醇、异丙二醇和丁二醇是二元醇的实例。

[0171]

提质溶液还可以包含的醛可以是任何c1‑

10

醛、典型地c3‑6醛。醛通常具有结构烷基

‑

cho。提质溶液可以包含的醛的实例包括甲醛(methanal)(甲醛(formaldehyde))、乙醛(ethanal)(乙醛(acetaldehyde))、丙醛、丁醛、戊醛和己醛。

[0172]

提质溶液还可以包含的酮可以是任何c3‑

10

酮。酮通常具有结构烷基

‑

c(o)

‑

烷基、环烷基

‑

c(o)

‑

烷基或芳基

‑

c(o)

‑

烷基。酮可以是直链的、支链的或环状的。提质溶液可以包含的酮的实例包括丙酮(propanone)(丙酮(acetone))、丁酮、戊

‑2‑

酮、戊

‑3‑

酮、乙基异丙基酮、己

‑2‑

酮和己

‑3‑

酮。

[0173]

提质溶液还可以包含的醚可以是任何c2‑

10

醚,即包含从2个至10个碳原子的醚。醚通常具有结构烷基

‑

o

‑

烷基或脂环族醚的结构。醚可以是直链的、支链的或环状的。提质溶液还可以包含的醚的实例包括二乙醚、乙基异丙基醚、二丙基醚、二异丙基醚和四氢呋喃。

[0174]

提质溶液还可以包含的酯可以是任何c2‑

10

酯。例如,酯可以是c1‑5甲酸c1‑5烷基酯。酯通常具有结构烷基

‑

coo

‑

烷基。提质溶液可以包含的酯的实例包括甲酸甲酯、甲酸乙酯、乙酸甲酯、乙酸乙酯、乙酸乙烯酯、乙酸丙酯、乙酸异丙酯、乙酸丁酯、乙酸异丁酯、乙酸叔丁酯、乙酸戊酯、丙酸甲酯、丙酸乙酯、丙酸丙酯和异丙酸乙酯。

[0175]

提质溶液还可以包含的碳酸酯可以是任何c3‑

10

碳酸酯。碳酸酯通常具有结构烷基

‑

oc(o)o

‑

烷基。提质溶液可以包含的碳酸酯的实例包括碳酸二甲酯、碳酸乙基甲基酯和碳酸二乙酯。碳酸酯可以是碳酸丙烯酯或碳酸三亚甲基酯。提质溶液可以包含的酸酐可以是任何c4‑8酸酐。提质溶液可以包含的酸酐的实例是乙酸酐。

[0176]

提质溶液还可以包含的酰胺是任何c2‑

10

酰胺。酰胺通常具有结构烷基

‑

conh2、烷基

‑

conh(烷基)或烷基

‑

con(烷基)2。

[0177]

提质溶液还可以包含的酰胺的实例包括甲酰胺、n

‑

甲基甲酰胺、二甲基甲酰胺、二甲基乙酰胺、n

‑

乙烯基乙酰胺、吡咯烷酮、n

‑

甲基吡咯烷酮和n

‑

乙烯基吡咯烷酮。

[0178]

提质溶液还可以包含的胺可以是任何c2‑

15

胺。胺通常具有结构rnh2、r2nh、r3n和h2nr’nh2,其中r可以选自c2‑

10

烷基、c2‑

10

烯基、c2‑

12

炔基、c6‑

10

芳基和c6‑

12

芳基烷基,并且r’可以选自c2‑

10

亚烷基、c2‑

10

亚烯基、c2‑

10

亚炔基、c5‑

10

亚环烷基和c6‑

10

亚芳基。胺可以是伯胺、仲胺或叔胺。胺可以包含一个或更多个或者两个或更多个胺基团。胺可以选自单

‑

c2‑

15

‑

烷基胺、二

‑

c1‑7‑

烷基胺和三

‑

c1‑5‑

烷基胺。胺可以是c2‑

10

‑

亚烷基二胺。提质溶液可以包含的胺的实例包括乙胺、三乙胺、三丙胺、三丁胺、乙二胺、丙二胺、二亚乙基三胺、吗啉、哌啶和喹啉。

[0179]

提质溶液还可以包含的杂环化合物可以是任何c3‑

10

杂环化合物。杂环化合物可以是具有从3个至10个碳原子并且包含环的任何化合物,该环包含选自n、p、o和s的杂原子。提质溶液可以包含选自呋喃、四氢呋喃、噻吩、吡咯、吡咯啉、吡咯烷、二氧戊环、噁唑、噻唑、咪唑、咪唑啉、咪唑烷、吡唑、吡唑啉、吡唑烷、异噁唑、异噻唑、噁二唑、吡喃、吡啶、哌啶、哒嗪和哌嗪的杂环化合物。例如,提质溶液还可以包含吡啶、呋喃或四氢呋喃。

[0180]

提质溶液还可以包含的亚胺可以是c4‑

10

亚胺。提质溶液还可以包含的酰亚胺可以是c4‑

10

酰亚胺。

[0181]

提质溶液还可以包含的腈可以是c2‑

10

腈。例如,提质溶液可以包含乙腈或丙腈。

[0182]

提质溶液还可以包含的硝基化合物可以是c1‑

10

硝基化合物。例如,提质溶液可以包含硝基甲烷、硝基乙烷、硝基丙烷或硝基苯。

[0183]

提质溶液还可以包含的亚砜化合物可以是c2‑

10

亚砜化合物。例如,提质溶液可以包含二甲基亚砜(dmso)。提质溶液还可以包含二乙基亚砜或甲基乙基亚砜。

[0184]

提质溶液还可以包含的卤代烷烃可以是任何c1‑

10

卤代烷烃。例如,提质溶液还可以包含二氯甲烷(dcm)、三氯甲烷、四氯甲烷或二氯乙烷。

[0185]

在特定的实施方案中,提质溶液还可以包含选自甲醇、乙醇、丙醇、异丙醇、乙二醇、丙二醇和丙烷

‑

1,3

‑

二醇的溶剂。

[0186]

提质溶液还可以包含的酸可以是任何c1‑8羧酸。羧酸通常具有结构烷基

‑

cooh。羧酸可以是直链的、支链的或环状的。提质溶液可以包含的羧酸的实例包括甲酸(methanoic acid)(甲酸(formic acid))、乙酸(ethanoic acid)(乙酸(acetic acid))、丙酸、丁酸和戊酸。

[0187]

合适地,酸以从约0.5wt.%至约20wt.%、合适地约0.5wt.%至约15wt.%、0.5wt.%至约10wt.%、0.5wt.%至约5wt.%的量存在。合适地,酸以从约1wt.%至约20wt.%、合适地约1wt.%至约15wt.%、1wt.%至约10wt.%、1wt.%至约5wt.%、合适地约1%的量存在。

[0188]

提质溶液还可以包含的碱可以是任何碱金属氢氧化物或碱金属碳酸盐。实例包括氢氧化钾、氢氧化钠、氢氧化锂、氢氧化铯、碳酸钾、碳酸钠、碳酸锂和碳酸铯。合适地,碱选自氢氧化钾、氢氧化钠、碳酸钠和碳酸钾。合适地,碱选自氢氧化钾和氢氧化钠。

[0189]

合适地,碱以从约0.5wt.%至约20wt.%、合适地约0.5wt.%至约15wt.%、0.5wt.%至约10wt.%、0.5wt.%至约5wt.%的量存在。合适地,酸以从约1wt.%至约20wt.%、合适地约1wt.%至约15wt.%、1wt.%至约10wt.%、1wt.%至约5wt.%、合适地约1%的量存在。

[0190]

提质溶液还可以包含的有机金属化合物可以是任何碱金属盐。实例包括乙酸钾、乙酸钠、甲酸钾和甲酸钠。在一种实施方案中,有机金属化合物是乙酸钾或乙酸钠。

[0191]

合适地,有机金属化合物以从约0.5wt.%至约20wt.%、合适地约0.5wt.%至约15wt.%、0.5wt.%至约10wt.%、0.5wt.%至约5wt.%的量存在。合适地,酸以从约1wt.%至约20wt.%、合适地约1wt.%至约15wt.%、1wt.%至约10wt.%、1wt.%至约5wt.%、合适地约1%的量存在。

[0192]

在一种实施方案中,提质溶液具有约0.95或更大、合适地约1.00或更大、合适地约1.05或更大的比重(20/4)。

[0193]

在一种实施方案中,提质溶液包含选自nmp、dmf、dmso、环丁砜和碳酸丙烯酯中的一种的极性有机溶剂。合适地,提质溶液包含至少约50%wt.的nmp、dmf、dmso、环丁砜和碳酸丙烯酯中的一种或更多种,合适地环丁砜或碳酸丙烯酯。

[0194]

在另一种实施方案中,提质溶液包含至少约50%wt.的环丁砜和碳酸丙烯酯中的一种或更多种,合适地至少约60%wt.、合适地至少约70%wt.、合适地至少约80%wt.、合适地至少约90%wt.的环丁砜和碳酸丙烯酯中的一种或更多种。

[0195]

在另一种实施方案中,提质溶液包含至少约50%wt.的nmp、环丁砜和碳酸丙烯酯中的一种或更多种,合适地至少约60%wt.、合适地至少约70%wt.、合适地至少约80%wt.、合适地至少约90%wt.的nmp、环丁砜和碳酸丙烯酯中的一种或更多种。

[0196]

在一种实施方案中,提质溶液包含至少约50%wt.的环丁砜和碳酸丙烯酯中的一种或更多种,并且还包含选自甲醇、乙醇和乙烷

‑

1,2

‑

二醇的醇。

[0197]

在一种实施方案中,提质溶液包含至少约50%wt.的环丁砜和碳酸丙烯酯中的一种或更多种,并且还包含选自甲醇、乙醇和乙烷

‑

1,2

‑

二醇的醇以及碱或有机金属化合物。合适地,碱是碳酸钾,并且有机金属化合物是乙酸钾。

[0198]

在另一种实施方案中,提质溶液包含至少约50%wt.的环丁砜和碳酸丙烯酯中的一种或更多种,并且还包含选自乙酸(ethanoic acid)(乙酸(acetic acid))和丙酸的酸。

[0199]

在一种实施方案中,提质溶液包含环丁砜、甲醇和氢氧化钾;或者环丁砜、乙二醇和氢氧化钾;或者碳酸丙烯酯和乙酸;或者碳酸丙烯酯、乙二醇和乙酸钾。

[0200]

在一种实施方案中,提质溶液包含nmp和水。在另一种实施方案中,提质溶液基本上由nmp和水组成。在另一种实施方案中,提质溶液由nmp和水组成。在另一种实施方案中,提质溶液是nmp和水的混合物。

[0201]

合适地,nmp和水的混合物包含至少约50%(v/v)的nmp。可选择地,至少约60%(v/v)的nmp、至少约70%(v/v)的nmp、至少约80%(v/v)的nmp、至少约90%(v/v)的nmp或至少约95%(v/v)的nmp。

[0202]

在一种实施方案中,提质溶液包含nmp和水,其中nmp与水的比(v/v)为约1:1至约10:1、合适地约2:1至约10:1、合适地约3:1至约10:1、合适地约4:1至约10:1、合适地约5:1至约10:1。

[0203]

在另一种实施方案中,提质溶液包含nmp和水,其中nmp与水的比(v/v)为约1:1至约9:1、合适地约2:1至约9:1、合适地约3:1至约9:1、合适地约4:1至约90:1、合适地约5:1至约9:1。

[0204]

在一种实施方案中,提质溶液包含约90%的nmp和约10%的水。在另一种实施方案中,提质溶液基本上由约90%的nmp和约10%的水组成。在另一种实施方案中,提质溶液由约90%的nmp和约10%的水组成。在另一种实施方案中,提质溶液是约90%的nmp和约10%的水的混合物。

[0205]

任选地,在提质溶液已经被添加至热解油后,所得到的混合物可以用烃流体处理,以便辅助相分离。在一种实施方案中,烃流体是烷烃或烯烃或其混合物。合适地,氢碳流体是饱和的烃流体。在一种实施方案中,烃流体包含选自c5‑

c

16

烷烃和烯烃的一种或更多种烃。

[0206]

合适地,烃流体可以是c1‑

c

20

烷烃或烯烃或其混合物;合适地c2‑

c

20

烷烃或烯烃或

其混合物;合适地c3‑

c

20

烷烃或烯烃或其混合物;合适地c4‑

c

20

烷烃或烯烃或其混合物;合适地c5‑

c

20

烷烃或烯烃或其混合物;合适地c5‑

c

16

烷烃或烯烃或其混合物。

[0207]

在一种实施方案中,烃流体在标准温度和压力是液体。

[0208]

在一种实施方案中,烃流体选自丙烷、丁烷、戊烷、己烷、庚烷、辛烷、壬烷、癸烷、十一烷、十二烷、十三烷和十四烷、十六烷(hexadecane)(十六烷(cetane))、环戊烷、环己烷、甲基环戊烷、环庚烷、甲基环己烷、二甲基环戊烷和环辛烷及其混合物。

[0209]

在另一种实施方案中,烃流体选自戊烷、己烷、庚烷、辛烷、壬烷、癸烷、十一烷、十二烷、十三烷和十四烷、十六烷(hexadecane)(十六烷(cetane))、环戊烷、环己烷、甲基环戊烷、环庚烷、甲基环己烷、二甲基环戊烷和环辛烷及其混合物。

[0210]

在另一种实施方案中,烃流体选自戊烷、己烷、庚烷、辛烷、壬烷、癸烷、十一烷、十二烷、十三烷、十四烷和十六烷(hexadecane)(十六烷(cetane))及其混合物。

[0211]

在一个方面中,本发明涉及提质溶液用于降低热解油的杂原子含量的用途,其中提质溶液包含极性有机溶剂,并且其中热解油来源于塑料或橡胶或其组合的热解。

[0212]

在一个方面中,本发明涉及提质溶液用于降低热解油的烯烃含量的用途,其中提质溶液包含极性有机溶剂,并且其中热解油来源于塑料或橡胶或其组合的热解。

[0213]

在另一个方面中,本发明涉及提质溶液用于降低热解油的固体残余物含量的用途,其中提质溶液包含极性有机溶剂;并且其中热解油来源于塑料或橡胶或其组合的热解。

[0214]

合适地,提质溶液是如上文提及的实施方案中的每一种中所定义的。

[0215]

洗涤步骤

[0216]

在一种实施方案中,在用提质溶液处理热解油之前,热解油可以用含水溶液处理。

[0217]

因此,在一种实施方案中,本发明涉及一种用于生产提质的热解油产品的工艺,该工艺包括:

[0218]

(i)用含水溶液处理热解油以提供包含有机相和水相的混合物,并且分离有机相;

[0219]

(ii)用提质溶液处理步骤(i)的分离的有机相,以提供包含萃取相和萃余相的混合物;

[0220]

(iii)将萃余相与萃取相分离,以产生提质的热解油产品;

[0221]

其中热解油来源于塑料或橡胶或其组合的热解。

[0222]

在另一种实施方案中,在用提质溶液处理热解油之前,热解油可以用含水溶液和烃流体处理。合适地,同时用含水溶液和烃流体处理热解油。

[0223]

因此,在一种实施方案中,本发明涉及一种用于生产提质的热解油产品的工艺,该工艺包括:

[0224]

(i)用含水溶液和烃流体处理热解油,以提供包含有机相和水相的混合物,并且分离和任选地过滤有机相;

[0225]

(ii)用提质溶液处理步骤(i)的分离的有机相,以提供包含萃取相和萃余相的混合物;

[0226]

(iii)将萃余相与萃取相分离,以产生提质的热解油产品;

[0227]

其中热解油来源于塑料或橡胶或其组合的热解。

[0228]

在另一种实施方案中,本发明涉及一种用于生产提质的热解油产品的工艺,该工艺包括:

[0229]

(i)用含水溶液处理热解油以形成由有机相和水相组成的混合物,并且将有机相与水相分离;

[0230]

(ii)用烃流体处理有机相,并且任选地过滤经处理的有机相;

[0231]

(iii)用提质溶液处理步骤(ii)的过滤的有机相,以提供包含萃取相和萃余相的混合物;

[0232]

(iv)将萃余相与萃取相分离,以产生提质的热解油产品;

[0233]

其中热解油来源于塑料或橡胶或其组合的热解。

[0234]

在另一种实施方案中,本发明涉及一种用于生产提质的热解油产品的工艺,该工艺包括:

[0235]

(i)用烃流体处理热解油,并且任选地过滤混合物;

[0236]

(ii)用含水溶液处理步骤(i)的混合物以形成由有机相和水相组成的第二混合物,并且将有机相与水相分离;

[0237]

(iii)用提质溶液处理步骤(ii)的分离的有机相,以提供包含萃取相和萃余相的混合物;

[0238]

(iv)将萃余相与萃取相分离,以产生提质的热解油产品;

[0239]

其中热解油来源于塑料或橡胶或其组合的热解。

[0240]

热解油和含水溶液可以通过本领域中已知的任何手段混合。例如,热解油和含水溶液可以被添加到本领域中常用的容器、反应器或混合器中,并且两种组分可以被混合。混合可以包括通过混合装置剧烈搅拌两种组分。例如,两种组分可以通过搅拌或通过摇动被混合在一起。

[0241]

两种组分的混合可能发生多于一次。例如,在第一次混合热解油和含水溶液之后,所得到的两相可以被再次混合,可能混合多次。两相的接触和形成的步骤可以是连续的。因此,两种组分可以在进入形成第一相和第二相的分离室之前穿过混合装置。两种组分的接触可以使用螺旋桨、逆流流动装置、搅拌装置、柱、柱或离心萃取器来进行。

[0242]

热解油可以与新鲜批次的含水溶液重复地混合多次。例如,热解油可以与第一批次的含水溶液混合,以提供第一有机相和第一水相。在将有机相与水相分离之后,有机相可以与第二批次的含水溶液混合,以提供第二有机相和第二水相。这个循环可以被重复多次。

[0243]

在一种实施方案中,将热解油/分离的有机相与含水溶液混合的循环被重复在1次和9次之间。在另一种实施方案中,循环被重复在1次和4次之间。在另一种实施方案中,循环被重复1次、2次、3次或4次。在另一种实施方案中,循环被重复4次。

[0244]

典型地,热解油和含水溶液被混合至允许通过含水溶液有效洗涤热解油的程度。对于两种不混溶的溶液,技术人员应理解,通常这些溶液被紧密混合,直到形成乳液,该乳液随后被允许分离成两相。

[0245]

在一种实施方案中,混合在环境温度和压力进行。典型地,在约18℃至28℃之间、更典型地在约21℃和25℃之间的温度以及约100kpa的压力。因此,与高温或高压条件相关的费用和其他问题被避免。

[0246]

可选择地,混合在约0℃和约70℃之间、合适地约15℃至约50℃的温度进行。

[0247]

典型地,热解油与含水溶液的质量比为从约95:5至约10:90。在一种实施方案中,

热解油与含水溶液的质量比为约95:5至约50:50、或合适地约95:5至约60:40、或合适地约95:5至约70:30或合适地约95:5至约80:20。在一种实施方案中,热解油与含水溶液的质量比为约90:10。

[0248]

在另一种实施方案中,热解油与含水溶液的质量比为从约70:30至约30:70、或合适地约60:40至约40:60、或合适地约50:50。

[0249]

在一种实施方案中,与在与提质溶液混合之前的热解油相比,有机相将具有降低的盐、酸和其他水溶性组分的浓度。在另一种实施方案中,与在与提质溶液混合之前的热解油相比,有机相将具有降低的固体残余物的浓度。

[0250]

在本发明的工艺中,有机相倾向于具有比萃取相低的密度,并且因此有机相通常将是上相并且水相通常将是下相。

[0251]

典型地,该工艺还包括分离有机相。有机相可以通过本领域中使用的任何手段分离,并且通常通过物理工艺分离。所述分离通常包括物理地隔离有机相或至少一些有机相。因此,所述分离通常包括将至少一些有机相与水相分离。

[0252]

由于两相由于它们的不混溶性而通常将已经在同一容器中分离,所述分离可以简单地包括从包含水相和有机相的容器中去除(例如通过排出或倾析)至少部分水相。可选择地,有机相可以从容器中去除(例如通过排出或倾析),以留下水相。

[0253]

在一种实施方案中,在用烃流体处理之前,用含水溶液处理热解油。在另一种实施方案中,与用烃流体处理分开地用含水溶液处理热解油。在另一种实施方案中,在用烃流体处理之前和与用烃流体处理分开地,用含水溶液处理热解油。在另一种实施方案中,同时用含水溶液和烃流体处理热解油。

[0254]

(洗涤的)热解油和烃流体可以通过本领域中已知的任何手段混合。例如,(洗涤的)热解油和烃流体可以被添加到本领域中常用的容器、反应器或混合器中,并且两种组分可以被混合。混合可以包括通过混合装置剧烈搅拌两种组分。例如,两种组分可以通过搅拌或通过摇动被混合在一起。

[0255]

在一种实施方案中,混合在环境温度和压力进行。典型地,在约18℃至28℃之间、更典型地在约21℃和25℃之间的温度以及约100kpa的压力。因此,与高温或高压条件相关的费用和其他问题被避免。

[0256]

可选择地,混合在约0℃和约70℃之间、合适地约15℃至约50℃的温度进行。

[0257]

典型地,(洗涤的)热解油与烃流体的质量比为从约95:5至约10:90。在一种实施方案中,热解油与提质溶液的质量比为约70:30至约30:70、或合适地约60:40至约40:60、或合适地约50:50。

[0258]

在一种实施方案中,有机相/烃混合物被处理,以便去除任何固体颗粒。这可以通过本领域中任何合适的手段来完成。技术人员将意识到去除任何固体颗粒的合适技术,诸如过滤。合适地,有机相/烃混合物被过滤。

[0259]

在一种实施方案中,与在与烃流体混合之前的热解油相比,有机相/烃混合物将具有降低的固体残余物,诸如焦炭或沥青质的浓度。

[0260]

含水溶液

[0261]

在一种实施方案中,含水溶液具有约5至约10的ph、合适地约5至约9的ph、合适地约5至8的ph。在另一种实施方案中,含水溶液具有约6至约10的ph、合适地约6至约9的ph、合

适地约6至8的ph。

[0262]

在一种实施方案中,含水溶液可以包含酸、合适地c1‑8羧酸。羧酸通常具有结构烷基

‑

cooh。羧酸可以是直链的、支链的或环状的。含水溶液可以包含的羧酸的实例包括甲酸(methanoic acid)(甲酸(formic acid))、乙酸(ethanoic acid)(乙酸(acetic acid))、丙酸、丁酸和戊酸。

[0263]

合适地,酸以从约0.5wt.%至约20wt.%、合适地约0.5wt.%至约15wt.%、0.5wt.%至约10wt.%、0.5wt.%至约5wt.%的量存在。合适地,酸以从约1wt.%至约20wt.%、合适地约1wt.%至约15wt.%、1wt.%至约10wt.%、1wt.%至约5wt.%、合适地约1%的量存在。

[0264]

在一种实施方案中,含水溶液可以包含碱。碱可以是任何碱金属氢氧化物或碱金属碳酸盐。实例包括氢氧化钾、氢氧化钠、氢氧化锂、氢氧化铯、碳酸钾、碳酸钠、碳酸锂和碳酸铯。合适地,碱选自氢氧化钾、氢氧化钠、碳酸钠和碳酸钾。合适地,碱选自氢氧化钾和氢氧化钠。

[0265]

合适地,碱以从约0.5wt.%至约20wt.%、合适地约0.5wt.%至约15wt.%、0.5wt.%至约10wt.%、0.5wt.%至约5wt.%的量存在。合适地,酸以从约1wt.%至约20wt.%、合适地约1wt.%至约15wt.%、1wt.%至约10wt.%、1wt.%至约5wt.%、合适地约1%的量存在。

[0266]

在一种实施方案中,含水溶液可以包含有机金属化合物、合适地碱金属盐。实例包括乙酸钾、乙酸钠、甲酸钾和甲酸钠。在一种实施方案中,有机金属化合物是乙酸钾或乙酸钠。

[0267]

合适地,有机金属化合物以从约0.5wt.%至约20wt.%、合适地约0.5wt.%至约15wt.%、0.5wt.%至约10wt.%、0.5wt.%至约5wt.%的量存在。合适地,酸以从约1wt.%至约20wt.%、合适地约1wt.%至约15wt.%、1wt.%至约10wt.%、1wt.%至约5wt.%、合适地约1%的量存在。

[0268]

在一种实施方案中,含水溶液基本上由水组成。在另一种实施方案中,含水溶液是水。

[0269]

烃流体

[0270]

在一种实施方案中,烃流体是烷烃、烯烃或其混合物。在一种实施方案中,烃流体是饱和的烃流体。合适地,烃流体是烷烃或环烷烃或其混合物。在另一种实施方案中,烃流体包含选自c5‑

c

16

烷烃和c5‑

c

16

烯烃的一种或更多种烃。

[0271]

合适地,烷烃可以是c1‑

c

20

烷烃、合适地c2‑

c

20

烷烃、合适地c3‑

c

20

烷烃、合适地c4‑

c

20

烷烃、合适地c5‑

c

20

烷烃、合适地c5‑

c

16

烷烃。

[0272]

合适地,环烷烃可以是c3‑

c

20

环烷烃、合适地c4‑

c

20

环烷烃、合适地c5‑

c

20

环烷烃、合适地c5‑

c

16

环烷烃。

[0273]

合适地,烯烃可以是c3‑

c

20

烯烃、合适地c4‑

c

20

烯烃、合适地c5‑

c

20

烯烃、合适地c5‑

c

16

烯烃。

[0274]

在一种实施方案中,烃流体选自c3‑

c

20

烷烃或烯烃或其混合物;合适地c4‑

c

20

烷烃或烯烃或其混合物;合适地c5‑

c

20

烷烃或烯烃或其混合物;合适地c5‑

c

16

烷烃或烯烃或其混合物。

[0275]

在一种实施方案中,烃流体在标准温度和压力是液体。

[0276]

在一种实施方案中,烃流体选自丙烷、丁烷、戊烷、己烷、庚烷、辛烷、壬烷、癸烷、十一烷、十二烷、十三烷和十四烷、十六烷(hexadecane)(十六烷(cetane))、环戊烷、环己烷、甲基环戊烷、环庚烷、甲基环己烷、二甲基环戊烷和环辛烷或其混合物。

[0277]

在另一种实施方案中,烃流体选自戊烷、己烷、庚烷、辛烷、壬烷、癸烷、十一烷、十二烷、十三烷和十四烷、十六烷(hexadecane)(十六烷(cetane))、环戊烷、环己烷、甲基环戊烷、环庚烷、甲基环己烷、二甲基环戊烷和环辛烷或其混合物。

[0278]

在另一种实施方案中,烃流体选自戊烷、己烷、庚烷、辛烷、壬烷、癸烷、十一烷、十二烷、十三烷、十四烷和十六烷(hexadecane)(十六烷(cetane))或其混合物。

[0279]

在另一种实施方案中,烃流体选自戊烷、己烷和庚烷或其混合物。合适地,烃流体包含戊烷。合适地,烃流体基本上由戊烷组成。合适地,烃流体是戊烷。

[0280]

催化提质

[0281]

在一种实施方案中,在用提质溶液处理热解油之后,萃余液可以用包含c1‑4醇的共混剂处理,并且使所得到的原料与催化剂组合物接触;其中催化剂组合物包含固体酸催化剂和脱硫催化剂的组合。

[0282]

因此,在一种实施方案中,本发明涉及一种用于生产提质的热解油产品的工艺,该工艺包括:

[0283]

(i)用提质溶液处理热解油以提供包含萃取相和萃余相的混合物,并且分离萃余相,其中提质溶液包含极性有机溶剂;

[0284]

(ii)用包含c1‑4醇的共混剂处理步骤(i)的分离的萃余相,并且在约10℃至约250℃的温度使所得到的原料与催化剂组合物接触,以产生提质的热解油产品;其中催化剂组合物包含固体酸催化剂和脱硫催化剂的组合;以及

[0285]

其中热解油来源于塑料或橡胶或混合物的热解。

[0286]

在另一种实施方案中,本发明涉及一种用于生产提质的热解油产品的工艺,该工艺包括:

[0287]

(i)用含水溶液和任选地烃流体处理热解油,以提供包含有机相和水相的混合物,并且分离和任选地过滤有机相;

[0288]

(ii)用提质溶液处理步骤(i)的分离的有机相以提供包含萃取相和萃余相的混合物,并且分离萃余相,其中提质溶液包含极性有机溶剂;

[0289]

(iii)用包含c1‑4醇的共混剂处理步骤(ii)的分离的萃余相,并且在约10℃至约250℃的温度使所得到的原料与催化剂组合物接触,以产生提质的热解油产品;其中催化剂组合物包含固体酸催化剂和脱硫催化剂的组合;以及

[0290]

其中热解油来源于塑料或橡胶或混合物的热解。

[0291]

在另一种实施方案中,本发明涉及一种用于生产提质的热解油产品的工艺,该工艺包括:

[0292]

(i)用含水溶液处理热解油以形成由有机相和水相组成的混合物,并且将有机相与水相分离;

[0293]

(ii)用烃流体处理有机相,并且任选地过滤经处理的有机相;

[0294]

(iii)用提质溶液处理步骤(ii)的经处理的有机相以提供包含萃取相和萃余相的

混合物,并且分离萃余相,其中提质溶液包含极性有机溶剂;

[0295]

(iv)用包含c1‑4醇的共混剂处理步骤(iii)的分离的萃余相,并且使所得到的原料与催化剂组合物接触,以产生提质的热解油产品;其中催化剂组合物包含固体酸催化剂和脱硫催化剂的组合;以及

[0296]

其中热解油来源于塑料或橡胶或混合物的热解。

[0297]

在另一种实施方案中,本发明涉及一种用于生产提质的热解油产品的工艺,该工艺包括:

[0298]

(i)用烃流体处理热解油,并且任选地过滤混合物;

[0299]

(ii)用含水溶液处理步骤(i)的混合物以形成由有机相和水相组成的第二混合物,并且将有机相与水相分离;

[0300]

(iii)用提质溶液处理步骤(ii)的分离的有机相以提供包含萃取相和萃余相的混合物,并且分离萃余相,其中提质溶液包含极性有机溶剂;

[0301]

(iv)用包含c1‑4醇的共混剂处理步骤(iii)的分离的萃余相,并且使所得到的原料与催化剂组合物接触,以产生提质的热解油产品;其中催化剂组合物包含固体酸催化剂和脱硫催化剂的组合;以及

[0302]

其中热解油来源于塑料或橡胶或混合物的热解。

[0303]

萃余液/提质的热解油可以通过本领域中已知的任何手段用共混剂处理,其中发生一些混合。例如,萃余液/提质的热解油和共混剂可以被添加到本领域中常用的容器、反应器或混合器中,并且两种组分可以被混合。混合可以通过混合装置搅拌两种组分。例如,两种组分可以通过搅拌或通过摇动被混合在一起。

[0304]

在一种实施方案中,用共混剂的处理在环境温度和压力进行。典型地,在约18℃至28℃之间、更典型地在约21℃和25℃之间的温度以及约100kpa的压力。因此,与高温或高压条件相关的费用和其他问题被避免。

[0305]

可选择地,混合在约0℃和约70℃之间、合适地约15℃至约50℃的温度进行。

[0306]

使原料与催化剂组合物接触的工艺可以在环境温度进行,或者通常在高温进行。因此,该工艺通常包括在高于环境温度的温度使原料与催化剂组合物接触。例如,温度通常为约25℃或更高。

[0307]

在一种实施方案中,在等于或高于约40℃,例如等于或高于50℃,例如等于或高于约60℃,例如等于或高于约70℃,例如等于或高于约80℃的温度,使原料与催化剂组合物接触。

[0308]

在一种实施方案中,在等于或高于约100℃,例如等于或高于250℃,例如等于或高于约300℃,例如等于或高于约350℃,例如等于或高于约400℃的温度,使原料与催化剂组合物接触。

[0309]

在一种实施方案中,该工艺包括在从约40℃至约500℃,例如从约40℃至约400℃,例如从约40℃至约300℃,例如从约40℃至200℃,例如从约40℃至150℃的温度使原料与催化剂组合物接触。

[0310]

在一种实施方案中,该工艺包括在从约60℃至约500℃,例如从约60℃至约400℃,例如从约60℃至约300℃,例如从约60℃至200℃,例如从约60℃至150℃的温度使原料与催化剂组合物接触。

[0311]

在一种实施方案中,该工艺包括在从约80℃至约500℃,例如从约80℃至约400℃,例如从约80℃至约300℃,例如从约80℃至200℃,例如从约80℃至150℃的温度使原料与催化剂组合物接触。

[0312]

在一种实施方案中,该工艺包括在从约100℃至约500℃,例如从约100℃至约400℃,例如从约100℃至约300℃,例如从约100℃至200℃,例如从约100℃至150℃的温度使原料与催化剂组合物接触。

[0313]

在一种实施方案中,该工艺包括在环境压力或高于环境压力使原料与催化剂组合物接触。例如,该工艺可以包括在约1个大气压(atm)或约101kpa的压力使原料与催化剂组合物接触。在另一种实施方案中,该工艺可以包括在大于约1个大气压(atm)或约101kpa的压力使原料与催化剂组合物接触。

[0314]

在一种实施方案中,该工艺包括在从约101kpa至约1000kpa的压力使原料与催化剂组合物接触。例如,从约101kpa至约500kpa的压力。例如,从约101kpa至约475kpa的压力。例如,从约101kpa至约450kpa的压力。例如,从约101kpa至约425kpa的压力。例如,从约101kpa至约400kpa的压力。例如,从约101kpa至约375kpa的压力。例如,从约101kpa至约350kpa的压力。

[0315]

尽管该工艺可以分批地进行,但是可以采用连续模式。因此,该工艺通常包括将所述原料连续地进料到催化剂组合物上。在一种实施方案中,该工艺使用微反应器进行。合适的微反应器是固定床微反应器。

[0316]

任何合适的空速可以被用于将原料进料到催化剂组合物上。例如,原料可以在等于或大于约0.1小时

‑1的重时空速(whsv)被进料到催化剂组合物上。例如,原料可以在等于或大于约0.5小时

‑1的重时空速(whsv)被进料到催化剂组合物上。合适地,重时空速等于或大于约1.0小时

‑1,例如等于或大于约1.5小时

‑1,或者例如等于或大于约2.0小时

‑1。

[0317]

在一种实施方案中,whsv为从约0.1小时

‑1至约10小时

‑1。例如,从约0.1小时

‑1至约5.0小时

‑1的whsv。例如,从约0.1小时

‑1至约4.0小时

‑1的whsv。例如,从约0.1小时

‑1至约3.5小时

‑1的whsv。例如,从约0.1小时

‑1至约3.0小时

‑1的whsv。例如,从约0.1小时

‑1至约2.5小时

‑1的whsv。

[0318]

在一种实施方案中,该工艺包括在大于约40℃至约150℃的温度和约101kpa的压力使原料与催化剂组合物接触。

[0319]

在一种实施方案中,该工艺包括在大于约60℃至约120℃的温度和约101kpa的压力使原料与催化剂组合物接触。

[0320]

原料

[0321]

用于在催化提质步骤中使用的原料可以包含来自本发明的第一方面的任何萃余产物。典型地,原料包含通过用提质溶液处理来源于塑料、橡胶或其组合的热解的热解油可获得的提质的热解油。提质溶液可以是如在上文提及的实施方案中的任一种中所描述的。

[0322]

原料还包含选自一种或更多种c1‑4醇的共混剂。合适地,共混剂包含甲醇、乙醇、正丙醇、异丙醇、正丁醇、仲丁醇、异丁醇和叔丁醇中的一种或更多种。合适地,共混剂包含甲醇、乙醇、正丙醇和正丁醇中的一种或更多种。合适地,共混剂包含甲醇和乙醇中的一种或更多种。

[0323]

在一种实施方案中,共混剂包含大于或等于约40wt.%的量的甲醇。在另一种实施

方案中,共混剂包含约40wt.%至约95wt.%的量的甲醇。在另一种实施方案中,共混剂包含约50wt.%至约95wt.%的量的甲醇。在另一种实施方案中,共混剂包含约60wt.%至约95wt.%的量的甲醇。在另一种实施方案中,共混剂包含约70wt.%至约95wt.%的量的甲醇。在另一种实施方案中,共混剂包含约80wt.%至约95wt.%的量的甲醇。在另一种实施方案中,共混剂包含约80wt.%的量的甲醇。

[0324]

在一种实施方案中,原料中萃余液/提质的热解油与共混剂的质量比为约99:1至约1:99、合适地约90:10至约10:90、合适地约80:20至约20:80、合适地约70:30至约30:70。

[0325]

在另一种实施方案中,原料中萃余液/提质的热解油与共混剂的质量比为约60:40至约10:90、合适地约60:40至约20:80、合适地约60:40至约30:70、合适地约60:40至约40:60。在另一种实施方案中,原料中萃余液/提质的热解油与共混剂的质量比为约50:50。

[0326]

催化组合物

[0327]

在一种实施方案中,本发明的工艺包括使原料与催化剂组合物接触,其中催化剂组合物包含固体酸催化剂和脱硫催化剂的组合。

[0328]

固体酸催化剂是技术人员熟知的。熟知的实例包括沸石和硅酸铝。

[0329]

在一种实施方案中,固体酸催化剂可以是酸性沸石。如技术人员将理解的,铝硅酸盐沸石包含sio4和alo4四面体,并且每个alo4四面体及其三价铝具有额外的负电荷,该负电荷被一价阳离子、二价阳离子或三价阳离子平衡。这样的沸石通常以其钠形式制备。然而,表面酸性可以通过用h

替换na

来生成(以产生酸性沸石)。质子可以通过离子交换形式、水的水解、或阳离子的水合或将阳离子还原为较低的价态而被引入到结构中。在氢沸石的情况下,与带负电荷的骨架铝相关的质子是布朗斯台德酸活性的来源,并且催化活性和与骨架铝相关的质子位点的浓度之间的线性关系已经被证明(w.o.haag等人,nature,309,589,1984)。

[0330]

在一种实施方案中,固体酸催化剂是氢沸石(h

‑

沸石)。例如,h

‑

zsm

‑

5、h

‑

β、h

‑

y或h

‑

丝光沸石。

[0331]

在另一种实施方案中,还可以采用酸性硅铝磷酸盐(sapo)沸石,例如sapo

‑

34。sba也是可以采用的合适的沸石催化剂。

[0332]

在另一种实施方案中,固体酸催化剂可以与混合金属氧化物组合使用。可以合适地采用的金属氧化物和酸性混合金属氧化物的实例是zno、vopo4(例如vopo4.2h2o)、zro2/wo

32

‑

、zro2/so

42

‑

、al2o3/po

43

‑

、al2o3/tio2/zno、al2o3/zro2/wo3和tio2/so

42

‑

。

[0333]

在另一种实施方案中,固体酸催化剂可以是固体杂多酸。合适的固体杂多酸包括,例如,cs

x

h

x

‑

3pw

12

o

40

、h3pw

12

o

40

.6h2o、h3pw

12

o

40

/k

‑

10粘土、ag

0.5

h

2.5

pw

12

o

40

、zr

0.7

h

0.2

pw

12

o

40

和h3pw

12

o

40

/zro2。

[0334]

在一种实施方案中,固体酸催化剂选自酸性铝硅酸盐沸石或酸性硅铝磷酸盐(sapo)沸石。

[0335]

在另一种实施方案中,固体酸催化剂是具有通式(i)的酸性铝硅酸盐沸石:

[0336]

[m

n

]

x/n

[(alo2‑

)

x

(sio2)

y

]

ꢀꢀꢀꢀꢀꢀ

(i)

[0337]

其中

[0338]

m是h

,或m是两种或更多种不同的阳离子,其中一种是h

;以及

[0339]

si/al比率y/x是从1至300。

[0340]

在一种实施方案中,si/al比率y/x可以例如是从约20至约90,例如可以是从约30至约90,例如从约40至约80,或例如从约50至约70,或从约55至约65。在一种实施方案中,si/al比率y/x是约60。

[0341]

当m是两种或更多种不同的阳离子,其中一种是h

时,h

与其他阳离子m的电荷比率通常等于或大于1。换句话说,由所有m

n

阳离子产生的正电荷的至少一半通常是由于质子。

[0342]

在一种实施方案中,固体酸催化剂是h

‑

zsm

‑

5。

[0343]

典型地,固体酸催化剂是具有从20至90、例如从30至90、例如从40至80、或例如从50至70、或从55至65的si/al比率的h

‑

zsm

‑

5。在一种实施方案中,固体酸催化剂是具有约60的si/al比率的h

‑

zsm

‑

5。这样的h

‑

zsm

‑

5催化剂从zeolyst国际公司是可商购的。

[0344]

在一种实施方案中,催化剂组合物包含介孔固体酸催化剂。术语“介孔”在催化的上下文中的含义是本领域熟知的。例如,upac goldbook将介孔定义为在微孔和大孔之间的中等大小的孔,特别是具有在2nm和0.05μm之间的宽度的孔。

[0345]

如本文所使用的,术语“脱硫催化剂”指的是通常用于加氢脱硫反应中的催化剂。脱硫催化剂还可以被称为hds催化剂。脱硫催化剂的实例是技术人员熟知的。例如,脱硫催化剂通常基于来自元素周期分类的第vib族和第viii族的金属。例如,脱硫催化剂通常包含能够与硫或氧形成键的过渡金属,例如ni、mo、co、cu、zn、w、fe、w、pd、pt、rh、ru。

[0346]

因此,脱硫催化剂可以是包含过渡金属例如ni、mo、co、cu、zn、w、fe、w、pd、pt、rh、ru的氧化物和/或硫化物作为催化组分的脱硫催化剂。过渡金属催化剂可以被负载在具有高表面积的材料例如氧化铝、tio2、沸石等上。

[0347]

在一种实施方案中,脱硫催化剂是双金属脱硫催化剂,特别是双金属氧化物或硫化物。

[0348]

在一种实施方案中,脱硫催化剂是三金属脱硫催化剂,特别是三金属氧化物或硫化物。

[0349]

在一种实施方案中,脱硫催化剂是负载在氧化铝、tio2或沸石上的双金属脱硫催化剂。

[0350]

在一种实施方案中,脱硫催化剂是负载在氧化铝、tio2或沸石上的三金属脱硫催化剂。

[0351]

在另一种实施方案中,脱硫催化剂包含在选自氧化铝、tio2和沸石的载体上的钴和/或钼的氧化物/硫化物。合适地,脱硫催化剂是在al2o3载体上的钴或钼的硫化物。

[0352]

合适的脱硫催化剂可以具有如下双金属催化组分:铜和锌(cuzn)、铜和镍(cuni)、钴和钼(como)、镍和钼(nimo)、镍和钨(niw)。

[0353]

合适的脱硫催化剂可以具有包含铜、锌、铁、镍、钴、钨和/或钼的氧化物中的一种或更多种的催化组分。

[0354]

合适的脱硫催化剂可以具有如下催化组分:铜和锌的氧化物(cuznox)、铜和镍的氧化物(cuniox)、钴和钼的氧化物(comoox)、镍和钼的氧化物(nimoox)、镍和钨的氧化物(niwox)、铜和锌的硫化物(cuznsx)、铜和镍的硫化物(cunisx)、钴和钼的硫化物(comosx)、镍和钼的硫化物(nimoox)以及镍和钨的硫化物(niwsx)。

[0355]

在一种实施方案中,脱硫催化剂具有选自como/氧化铝、nimo/氧化铝、niw/沸石的催化组分。

[0356]

在另一种实施方案中,脱硫催化剂具有选自以下的催化组分:镍和钼的氧化物(nimoox)、镍和钨的氧化物(niwox)以及钴和钼的硫化物(comosx)。

[0357]

在另一种实施方案中,脱硫催化剂具有选自以下的催化组分:负载在氧化铝上的镍和钼的氧化物(nimoox/al2o3)、负载在zsm

‑

5上的镍和钨的氧化物(niwox/zsm

‑

5)、以及负载在氧化铝上的钴和钼的硫化物(comosx/al2o3)。

[0358]

在一种实施方案中,脱硫催化剂被硫化。在另一种实施方案中,脱硫催化剂在没有硫化的情况下使用。

[0359]

在一种实施方案中,催化剂组合物包括选自酸性铝硅酸盐沸石和酸性硅铝磷酸盐(sapo)沸石的固体酸催化剂,以及包含任选地在载体上的选自cuzn、cuni、como、nimo、niw、cuzn、cuni、como、nimo和niw的催化组分的脱硫催化剂。

[0360]

在一种实施方案中,催化剂组合物包括选自酸性铝硅酸盐沸石和酸性硅铝磷酸盐(sapo)沸石的固体酸催化剂,以及包含任选地在载体上的选自cuznox、cuniox、comoox、nimoox、niwox、cuznsx、cunisx、comosx、nimoox和niwsx的催化组分的脱硫催化剂。

[0361]

在另一种实施方案中,催化剂组合物包括选自介孔酸性铝硅酸盐沸石和介孔酸性硅铝磷酸盐(sapo)沸石的固体酸催化剂,以及包含任选地在载体上的选自cuznox、cuniox、comoox、nimoox、niwox、cuznsx、cunisx、comosx、nimoox和niwsx的催化组分的脱硫催化剂。

[0362]

在另一种实施方案中,催化剂组合物包括h

‑

zsm

‑

5,以及包含任选地在载体上的选自cuznox、cuniox、comoox、nimoox、niwox、cuznsx、cunisx、comosx、nimoox和niwsx的催化组分的脱硫催化剂。

[0363]

在另一种实施方案中,催化剂组合物包括介孔h

‑

zsm

‑

5,以及包含任选地在载体上的选自cuznox、cuniox、comoox、nimoox、niwox、cuznsx、cunisx、comosx、nimoox和niwsx的催化组分的脱硫催化剂。

[0364]

在一种实施方案中,催化剂组合物中固体酸催化剂与脱硫催化剂的比为从约10:1至约1:10。在另一种实施方案中,该比为约5:1至约1:2,例如约1:1。

[0365]

在一种实施方案中,催化剂组合物包括固体酸催化剂和脱硫催化剂,其中脱硫催化剂不被负载在固体酸催化剂上,即化学地结合至固体酸催化剂。

[0366]

在另一种实施方案中,催化剂组合物还可以包括脱卤催化剂。合适的脱卤催化剂包括金属氧化物(例如zno、cao、feo

x

)、碱金属和碱土金属碱(例如koh、k2co3、ca(oh)2、caco3)、金属氢氧化物(例如fe(oh)

x

)和金属

‑

碳复合物(fe

‑

c或ca

‑

c)催化剂。

[0367]

在另一种实施方案中,催化剂组合物还可以包括离子交换树脂。合适地,离子交换树脂是阳离子交换树脂,合适地基于磺酸的离子交换树脂。

[0368]

在一种实施方案中,催化剂组合物由固体酸催化剂、离子交换树脂、脱硫催化剂和脱卤催化剂组成,合适地质量比为约2:2:1:1。

[0369]

在一种实施方案中,催化剂组合物由沸石、至少一种金属氧化物和离子交换树脂组成。

[0370]

在一种实施方案中,催化剂组合物由沸石、离子交换树脂、氧化铁、氧化锌组成,合适地质量比为约2:2:1:1。

[0371]

在一种实施方案中,催化剂组合物是组分的机械混合物。也就是说,催化剂组合物是单独的催化剂/树脂的非均相混合物。因此,催化剂和树脂彼此不被化学修饰,它们仅在

物理混合物中。

[0372]

吸收

[0373]

在另一种实施方案中,在用提质溶液处理热解油之后,萃余液可以用吸收剂处理。

[0374]

因此,在一种实施方案中,本发明涉及一种用于生产提质的热解油产品的工艺,该工艺包括:

[0375]

(i)用提质溶液处理热解油以提供包含萃取相和萃余相的混合物,并且分离萃余相,其中提质溶液包含极性有机溶剂;

[0376]

(ii)用吸收剂处理步骤(i)的分离的萃余相;

[0377]

其中热解油来源于塑料或橡胶或其组合的热解。

[0378]

在另一个方面中,本发明涉及一种用于生产提质的热解油产品的工艺,该工艺包括:

[0379]

(i)(a)用提质溶液处理热解油,其中提质溶液包含极性有机溶剂;

[0380]

(i)(b)任选地用烃流体处理(i)(a)的产物;

[0381]

(ii)将从(i)(a)或者任选地(i)(b)获得的混合物混合,并且然后允许混合物形成包含萃余相和萃取相的至少两相;以及

[0382]

(iii)将萃余相与萃取相分离;

[0383]

(iv)用吸收剂处理步骤(iii)的分离的萃余相;

[0384]

其中热解油来源于塑料或橡胶或其组合的热解。

[0385]

萃余液/提质的热解油可以通过本领域中已知的任何手段用吸收剂处理。例如,萃余液/提质的热解油和吸收剂可以被组合,并且一起静置、搅拌或摇动,或者它们的组合。可选择地,萃余液/提质的热解油可以流过吸收剂的床。

[0386]

在一种实施方案中,用吸收剂的处理在约0℃和约300℃之间、更典型地在约15℃和约250℃之间的温度以及在约100kpa和约500kpa之间、合适地约100kpa至约250kpa的压力进行。

[0387]

可选择地,处理在约0℃和约70℃之间、合适地约15℃至约50℃的温度进行。

[0388]

在一种实施方案中,用吸收剂的处理在环境温度和压力进行。典型地,在约18℃和约28℃之间、更典型地在约21℃和约25℃之间的温度以及约100kpa的压力。

[0389]

合适地,吸收剂能够从萃余液/提质的热解油中吸收一种或更多种杂原子(合适地硫和/或氯)。合适的吸收剂的特定实例是沸石、铝硅酸盐、活性炭及其混合物。

[0390]

在一种实施方案中,吸收剂是可商购的分子筛。合适地,吸收剂是微孔分子筛(即2nm或更小的孔径)。

[0391]

在一种实施方案中,吸收剂是合适地选自3a、4a、5a、10x、13x的沸石分子筛。合适地,吸收剂是沸石分子筛13x。

[0392]

在一种实施方案中,沸石是八面沸石系列的沸石,合适地沸石y(例如沸石na

‑

y或la

‑

y)。

[0393]

在一种实施方案中,吸收剂选自沸石分子筛3a、4a、5a、10x、13x或沸石na

‑

y和la

‑

y。在另一种实施方案中,吸收剂选自沸石分子筛13x以及沸石na

‑

y或la

‑

y。在另一种实施方案中,吸收剂选自沸石分子筛13x和沸石na

‑

y。现在将通过以下编号的段落的方式来进一步描述本发明:

[0394]

1.一种用于提质热解油的工艺,所述工艺包括用提质溶液处理热解油以提供包含萃取相和萃余相的混合物,其中提质溶液包含极性有机溶剂,并且其中热解油来源于塑料或橡胶或其组合的热解。

[0395]

2.一种用于生产提质的热解油产品的工艺,所述工艺包括:

[0396]

(i)用提质溶液处理热解油,其中提质溶液包含极性有机溶剂;

[0397]

(ii)将热解油和提质溶液混合,并且然后允许混合物形成由萃余相和萃取相组成的两相;以及

[0398]

(iii)将萃余相与萃取相分离,以产生提质的热解油产品;

[0399]

其中热解油来源于塑料或橡胶或其组合的热解。

[0400]

3.一种用于生产提质的热解油产品的工艺,所述工艺包括:

[0401]

(i)(a)用提质溶液处理热解油,其中提质溶液包含极性有机溶剂;

[0402]

(i)(b)任选地用烃流体处理(i)(a)的产物;

[0403]

(ii)将热解油和从(i)(a)或任选地(i)(b)获得的提质溶液混合,并且然后允许混合物形成包含萃余相和萃取相的至少两相;以及

[0404]

(iii)将萃余相与萃取相分离,以产生提质的热解油产品;

[0405]

其中热解油来源于塑料或橡胶或其组合的热解。

[0406]

4.根据段落1至3中任一项所述的工艺,其中提质溶液包含具有约1.5或更大、合适地约2.0或更大、合适地约2.5或更大的偶极矩(d)的至少一种极性有机溶剂。

[0407]

5.根据前述段落中任一项所述的工艺,其中提质溶液包含具有约3.5至约6.0、合适地约3.5至约5.5、合适地约3.5至约5.0的偶极矩(d)的至少一种极性有机溶剂。

[0408]

6.根据前述段落中任一项所述的工艺,其中极性有机溶剂选自醇、碳酸酯、酰胺、有机硫化合物、腈和杂环化合物中的一种或更多种,合适地碳酸酯和有机硫化合物。

[0409]

7.根据前述段落中任一项所述的工艺,其中极性有机溶剂选自甲醇、乙醇、乙二醇、碳酸丙烯酯、环丁砜、乙酸、丙酸、dmso、nmp、dmf、dma和吡啶,合适地nmp、碳酸丙烯酯和环丁砜。

[0410]

8.根据前述段落中任一项所述的工艺,其中提质溶液具有约0.95或更大、合适地1或更大的比重(20/4)。

[0411]

9.根据前述段落中任一项所述的工艺,其中提质溶液还包含另一种溶剂、酸、碱或有机金属化合物中的一种或更多种。

[0412]

10.根据段落9所述的工艺,其中另外的溶剂选自醇、醛、酮、醚、羧酸、酯、碳酸酯、酸酐、酰胺、胺、杂环化合物、亚胺、酰亚胺、腈、硝基化合物、亚砜和卤代烷烃。

[0413]

11.根据段落9和10中任一项所述的工艺,其中另外的溶剂选自甲醇、乙醇、丙醇、异丙醇、乙二醇、丙二醇和丙烷

‑

1,3

‑

二醇,合适地甲醇。

[0414]

12.根据前述段落中任一项所述的工艺,其中提质溶液包含至少约50%wt.(合适地至少约90%wt.)的nmp、环丁砜和碳酸丙烯酯中的一种或更多种。

[0415]

13.根据前述段落中任一项所述的工艺,其中提质溶液包含至少约50%wt.(合适地至少约90%wt.)的环丁砜和碳酸丙烯酯中的一种或更多种,并且还包含选自甲醇、乙醇和乙烷

‑

1,2

‑

二醇的醇,以及任选地碱或有机金属化合物。

[0416]

14.根据段落9至11中任一项所述的工艺,其中酸选自甲酸(methanoic acid)(甲

酸(formic acid))、乙酸(ethanoic acid)(乙酸(acetic acid))、丙酸、丁酸和戊酸,合适地乙酸或丙酸。

[0417]

15.根据段落9至14中任一项所述的工艺,其中碱是金属碱金属氢氧化物或碳酸盐,合适地氢氧化钾、氢氧化钠、碳酸钠和碳酸钾。

[0418]

16.根据段落9至13中任一项所述的工艺,其中有机金属化合物是碱金属盐,合适地乙酸钾、乙酸钠、甲酸钠或甲酸钾;更合适地乙酸钾或乙酸钠。

[0419]

17.根据段落1至12中任一项所述的工艺,其中提质溶液包含nmp和水。

[0420]

18.根据段落1至12中任一项所述的工艺,其中提质溶液由约90%的nmp和约10%的水组成。

[0421]

19.根据前述段落中任一项所述的工艺,其中热解油与提质溶液的质量比为约95:5至约10:90、合适地约95:5至约50:50、更合适地约90:10。

[0422]

20.根据前述段落中任一项所述的工艺,其中热解油来源于热塑性塑料,合适地聚乙烯、聚丙烯和聚苯乙烯中的一种或更多种的热解。

[0423]

21.根据段落1至19中任一项所述的工艺,其中热解油来源于橡胶的热解。

[0424]

22.根据前述段落中任一项所述的工艺,其中热解油具有约1或更小、合适地约0.7至约0.95的比重(20/4)。

[0425]

23.根据前述段落中任一项所述的工艺,其中在用提质溶液处理热解油之前,用含水溶液处理热解油。

[0426]

24.根据前述段落中任一项所述的工艺,所述工艺包括:

[0427]

(i)用含水溶液处理热解油以提供包含有有机相和水相的混合物,并且分离有机相;

[0428]

(ii)用提质溶液处理步骤(i)的分离的有机相,以提供包含萃取相和萃余相的混合物;

[0429]

(iii)将萃余相与萃取相分离,以产生提质的热解油产品;

[0430]

其中热解油来源于塑料或橡胶或其组合的热解。

[0431]

25.根据前述段落中任一项所述的工艺,其中热解油与含水溶液的质量比为从约95:5至约10:90、或合适地约60:40至约40:60、或合适地约50:50。

[0432]

26.根据段落24至25中任一项所述的工艺,其中含水溶液具有约5至约10、合适地约6至8的ph。

[0433]

27.根据段落24至26中任一项所述的工艺,其中含水溶液包含酸、碱或有机金属化合物。

[0434]

28.根据段落27所述的工艺,其中酸是羧酸,合适地选自甲酸(methanoic acid)(甲酸(formic acid))、乙酸(ethanoic acid)(乙酸(acetic acid))、丙酸、丁酸和戊酸。

[0435]

29.根据段落27所述的工艺,其中碱是碱金属氢氧化物或碳酸盐,合适地氢氧化钾、氢氧化钠、碳酸钠和碳酸钾。

[0436]

30.根据段落27所述的工艺,其中有机金属化合物是碱金属盐,诸如乙酸钾或乙酸钠。

[0437]

31.根据前述段落中任一项所述的工艺,其中在用提质溶液处理热解油之前,用烃流体处理热解油。

[0438]

32.根据前述段落中任一项所述的工艺,所述工艺包括:

[0439]

(i)用含水溶液和任选地烃流体处理热解油,以提供包含有机相和水相的混合物,并且分离和任选地过滤有机相;

[0440]

(ii)用提质溶液处理步骤(i)的分离的有机相,以提供包含萃取相和萃余相的混合物;

[0441]

(iii)将萃余相与萃取相分离,以产生提质的热解油产品;

[0442]

其中热解油来源于塑料或橡胶或其组合的热解。

[0443]

33.根据段落31和32中任一项所述的工艺,其中热解油与烃流体的质量比为从约95:5至约10:90、合适地约60:40至约40:60、或合适地约50:50。

[0444]

34.根据段落3至33中任一项所述的工艺,其中烃流体是c3至c

20

烷烃、合适地c5至c

16

烷烃。

[0445]

35.根据段落3至34中任一项所述的工艺,其中烃流体选自戊烷、己烷、庚烷、辛烷、壬烷、癸烷、十一烷、十二烷、十三烷、十四烷和十六烷(hexadecane)(十六烷(cetane))。

[0446]

36.根据前述段落中任一项所述的工艺,其中萃余相用吸收剂处理。

[0447]

37.根据段落36所述的工艺,其中吸收剂是沸石、铝硅酸盐或活性炭。

[0448]

38.根据段落36或37中任一项所述的工艺,其中吸收剂选自沸石分子筛13x和沸石na

‑

y或la

‑

y。

[0449]

39.根据段落1至35中任一项所述的工艺,其中萃余相用包含c1‑4醇的共混剂处理,并且使所得到的原料与催化剂组合物接触;并且其中催化剂组合物包含固体酸催化剂和脱硫催化剂的组合。

[0450]

40.一种用于生产提质的热解油产品的工艺,所述工艺包括:

[0451]

(i)用含水溶液和任选地烃流体处理热解油,以提供包包含有机相和水相的混合物,并且分离和任选地过滤有机相;

[0452]

(ii)用提质溶液处理步骤(i)的分离的有机相以提供包含萃取相和萃余相的混合物,并且分离萃余相,其中提质溶液包含极性有机溶剂;

[0453]

(iii)用包含c1‑4醇的共混剂处理步骤(ii)的分离的萃余相,并且使所得到的原料与催化剂组合物接触,以产生提质的热解油产品;其中催化剂组合物包含固体酸催化剂和脱硫催化剂的组合;以及

[0454]

其中热解油来源于塑料或橡胶或其组合的热解。

[0455]

41.根据段落39和40中任一项所述的工艺,其中在约40℃至200℃,例如从约40℃至150℃的温度,使原料与催化剂组合物接触。

[0456]

42.根据段落39至41中任一项所述的工艺,其中在约101kpa至约350kpa、合适地约101kpa的压力,使原料与催化剂组合物接触。

[0457]

43.根据段落39至42中任一项所述的工艺,其中在从约0.1小时

‑1至约10小时

‑1,合适地约0.1小时

‑1至约2.5小时

‑1的重时空速(whsv),使原料与催化剂组合物接触。

[0458]

44.根据段落39至43中任一项所述的工艺,其中共混剂包含甲醇。

[0459]

45.根据段落39至44中任一项所述的工艺,其中共混剂包含至少约50%wt.%的甲醇、合适地至少约90%wt.的甲醇。

[0460]

46.根据段落39至45中任一项所述的工艺,其中原料中萃余液与共混剂的质量比

为约60:40至约10:90、合适地约60:40至约40:60。

[0461]

47.根据段落39至46中任一项所述的工艺,其中固体酸催化剂选自氢沸石(h

‑

沸石),合适地h

‑

zsm

‑

5、h

‑

β、h

‑

y或h

‑

丝光沸石。

[0462]

48.根据段落39至47中任一项所述的工艺,其中脱硫催化剂选自过渡金属诸如ni、mo、co、cu、zn、w、fe、w、pd、pt、rh、ru的氧化物、氢氧化物和/或硫化物。

[0463]

49.根据段落39至48中任一项所述的工艺,其中脱硫催化剂选自铜、锌、铁、镍、钴、钨和/或钼的氧化物。

[0464]

50.根据段落39至49中任一项所述的工艺,其中催化剂组合物还包含脱卤催化剂,所述脱卤催化剂合适地选自金属氧化物(例如zno、cao、feo

x

)、碱金属和碱土金属碱(例如koh、k2co3、ca(oh)2、caco3)、金属氢氧化物(例如fe(oh)

x)

和金属

‑

碳复合物(fe

‑

c或ca

‑

c)催化剂。

[0465]

51.根据段落39至50中任一项所述的工艺,其中催化剂组合物还包含离子交换树脂,其合适地选自基于磺酸的离子交换树脂。

[0466]

52.提质溶液用于降低热解油的烯烃含量的用途,其中提质溶液包含极性有机溶剂,并且其中热解油来源于塑料或橡胶或其组合的热解。

[0467]

53.提质溶液用于降低热解油的固体残余物含量的用途,其中提质溶液包含极性有机溶剂;并且其中热解油来源于塑料或橡胶或其组合的热解。

[0468]

54.提质溶液用于增加热解油的稳定性的用途,其中提质溶液包含极性有机溶剂;并且其中热解油来源于塑料或橡胶或其组合的热解。

[0469]

55.一种提质的热解油,所述提质的热解油是通过根据段落1至51中任一项所述的工艺可获得的。

实施例

[0470]

a.热解油的制备

[0471]

溶剂和化学品购自sigma aldrich和fisher scientific。

[0472]

来自不同塑料(ldpe、pp、ps、橡胶、混合物)的塑料热解油在实验室规模的热解单元上生产(图2)。用于生产热解油的ldpe、pp、ps以粒料的形式使用(sigma aldrich)。用于生产热解油的橡胶也以已经获自废轮胎的粒料形式使用。

[0473]

使每种材料(ldpe、pp、ps和橡胶)以及混合物经历热解。用于生产混合的橡胶/塑料热解油(在下文中“混合的热解油”)的原料包括25%的ldpe、25%的pp、25%的ps和25%的橡胶(以重量计%)。热解在10l分批单元中分批地进行。在热解之前,热解单元用氮气吹扫以在单元中产生惰性气氛。热解在没有催化剂的情况下并且在取决于原料的多种温度以及在大气压进行。ldpe在450℃热解,pp在450℃热解,ps在400℃热解,橡胶在500℃热解,并且混合的原料在450℃热解。在冷凝器中使用水(在约15℃的温度),以冷却热解蒸汽。在每次热解工艺之后收集热解油,并且已经排出不可冷凝的气体。

[0474]

b.热解油的含水洗涤

[0475]

b1.水洗涤

[0476]

热解油和蒸馏水(ph 7)的每个样品以10:1的热解油与水的质量比被进料到分离漏斗中。混合通过摇动漏斗孔进行。在混合物中观察到完全相分离(两个液相)之后,允许混

合物稳定持续另外的5分钟。然后,将热解油层和水层分离并进行分析。在水洗涤之后水相的ph水平由ph计分析(表2)。

[0477]

表2:水洗涤的ph

[0478][0479]

来自水洗涤工艺的所有水相样品呈现弱酸性,指示来自热解油的酸性内容物已经通过水洗涤工艺被萃取。

[0480]

此外,沥青质/焦炭和其他固体残余物被保留在水相中。因此,沥青质可以容易地从有机相中分离出来。

[0481]

b2.烷烃洗涤

[0482]

具有5

‑

16个碳原子的异烷烃或正烷烃(石蜡)已经在测试中被用作石蜡进料流。具有99%的纯度的正戊烷、具有97%的纯度的正己烷、具有99.8%的纯度的异辛烷、具有99%的纯度的异十二烷、具有99%的纯度的正十二烷、具有99%的纯度的正十六烷购自sigma aldrich,并且在以下处理中应用。

[0483]

混合的热解油和单独地上文石蜡中的每一种在玻璃容器中以1:1的热解油与石蜡的重量比通过摇动和旋转来混合。在混合期间,在混合物中观察到絮凝,黑色絮凝物从液体混合物中分离出来。在混合之后,将每种混合物稳定持续另外的5分钟。然后,液体混合物和絮凝物通过过滤分离并进行分析。

[0484]

在具有和不具有光源(太阳光)的情况下,直接比较在石蜡洗涤之前和之后每种热解油的颜色和透明度。特别地,为了一致性,相同量的油样品被制备并且放入15ml透明玻璃管瓶中。

[0485]

在纯化工艺之后的颜色变化是显著的。原始混合的热解油(由以重量计25%的ldpe、25%的pp、25%的ps和25%的橡胶制成)的颜色非常暗,并且即使通过强烈的手电筒光也不透明(图3)。然而,在用正己烷的石蜡洗涤之后,热解油在太阳光下变得清澈(图3c)。

[0486]

热重分析(tga)和差示扫描量热法(dsc)被应用于水洗涤随后是石蜡洗涤的产出物(output)。分析仪是型号为q600的ta instruments sdt分析仪。分析程序是:100ml/min载气流量(n2),10℃/min加热速率,最终温度为500℃保持持续5分钟,然后将载气更改为空气并且加热至800℃以烧掉样品支持器中的残余物。如在表3中可以看到的,水洗涤随后是正十六烷洗涤能够将高于400℃的残余物减少至以wt.计0.44%(76.09%的总减少率)。

[0487]

表3.不同热解油样品的残余物分析

[0488]

[0489][0490]

原始混合的热解油和石蜡洗涤的产出物中的烯烃含量通过气相色谱

‑

质谱(gcms)来分析。gcms分析仪是perkin elmer clarus 500gcms气相色谱质谱仪。gcms分析仪的主要操作参数是:柱烘箱温度35℃/308k;注入温度205℃/478k;直接注入模式;从35℃至200℃/473k的升温速率为3℃/min。

[0491]

结果在表4中示出。用正十六烷的洗涤使混合的热解油中的烯烃含量从以gcms面积计36.10%减少至16.97%(52.99%的总减少率)。

[0492]

表4.不同热解油样品中的烯烃含量

[0493]

油样品烯烃含量(gcms面积%)原始混合的热解油36.10在用水/正戊烷洗涤之后19.29在用水/正己烷洗涤之后18.09在用水/异辛烷洗涤之后17.94在用水/异十二烷洗涤之后17.84在用水/正十二烷洗涤之后17.77在用水/正十六烷洗涤之后16.97

[0494]

混合的热解油和石蜡洗涤的产出物中的杂原子含量(即硫、氮、氯、溴)也已经通过gcms来分析。表5示出了在正十六烷洗涤之前和之后混合的热解油中的杂原子含量。

[0495]

表5.混合的热解油中的杂原子含量

[0496][0497]

与原始混合的热解油相比,硫含量减少了70.83%,氮含量减少了78.70%,氯含量减少了100%,并且溴含量也减少了100%。总共,热解油中的杂原子含量减少了79.59%。

[0498]

由于热解油中的高沸点残余物和烯烃含量已经被显著减少,这使得油稳定得多,并且在长时间储存时或当经历热处理例如蒸馏(热交换器)时导致较少的结垢。

[0499]

原始混合的热解油和在水/石蜡洗涤之后的提质的热解油被蒸馏直至225℃,以从热解油中分离汽油级分。蒸馏在圆底玻璃烧瓶中进行并且通过电热套加热,然后产出物蒸汽在冷凝器中通过冷水(约15℃)冷却和冷凝,并且通过位于冰水浴(0℃)中的另一个圆底烧瓶收集。为了在蒸馏期间去除系统中的任何空气,氮气在蒸馏系统中作为载气被应用。

[0500]

图4示出了在原始混合的热解油和提质的混合的热解油的蒸馏之后的汽油级分收

率。在原始混合的热解油的汽油收率中可以观察到白色絮凝物(图4a),但是在提质的热解油的汽油收率中无法观察到固体(图4b)。白色絮凝物是由于烯烃的热促进的聚合,因此导致胶状物的形成。提质的热解油具有低得多的烯烃含量,因此它在蒸馏期间不具有大量的胶状物形成。

[0501]

c.用提质溶液萃取

[0502]

原始混合的热解油用水洗涤,如上文b1中所陈述的。随后,使有机相经历用提质溶液的萃取。

[0503]

该工艺在环境条件下进行。在以下萃取中采用具有99.9%的纯度的甲醇、具有99.8%的纯度的乙醇、具99%的纯度的乙二醇、具有99.5%的纯度的四乙二醇、具有99.5%的纯度的碳酸丙烯酯、具有99%的纯度的砜、具有99.8%的纯度的乙酸、具有99.5%的纯度的丙酸、具有99.0%的纯度的氢氧化钾和具有99%的纯度的乙酸钾。

[0504]

混合的热解油和由99wt.%的碳酸丙烯酯和1wt.%的丙酸组成的提质溶液(提质溶液4)以10:1的热解油与提质溶液的质量比被进料到分离漏斗中。然后混合物通过摇动漏斗很好地混合。在混合物中观察到完全相分离(两个液相)之后,将混合物稳定持续另外的5分钟。基于它们的垂直顺序,萃余液是上层相混合物并且萃取剂是下层相混合物。将萃余液和萃取剂分离。

[0505]

将新鲜的提质溶液以10:1的萃余液与提质溶液的质量比添加到萃余液中,并且萃取纯化工艺被重复4次。

[0506]

比较了在用提质溶液萃取之前和之后热解油的颜色和透明度。使用相同体积的热解油,将原始混合的热解油和萃余液的样品放入15ml透明玻璃管中。在提质溶液处理之后的颜色变化是显著的。原始塑料热解油的颜色非常暗,并且即使通过强烈的手电筒光也不透明(图5a)。在用提质溶液纯化之后,热解油变得清澈且明亮(图5b)。

[0507]

热重分析(tga)和差示扫描量热法(dsc)被应用于萃余液。分析仪是型号为q600的ta instruments sdt分析仪。分析程序是:100ml/min载气流量(n2),10℃/min加热速率,最终温度为500℃保持持续5分钟,然后将载气更改为空气并且加热至800℃以烧掉样品支持器中的残余物。如在表5b中可以看到的,用提质溶液的萃取能够将残余物(高于400℃)减少到低至以wt.计0.14%(92.39%总减少率)。

[0508]

表5b.不同热解油样品的残余物分析

[0509][0510]

原始混合的热解油和用提质溶液萃取的产出物中的烯烃含量通过气相色谱

‑

质谱(gcms)来分析。gcms分析仪是perkin elmer clarus 500gcms气相色谱质谱仪。gcms分析仪的主要操作参数是:柱烘箱温度35℃/308k;注入温度205℃/478k;直接注入模式;从35℃至200℃/473k的升温速率为3℃/min。

[0511]

结果在表6中示出。提质溶液4使塑料热解油中的烯烃含量减少到以gcms面积计11.85%(67.17%总减少率)。

[0512]

表6.不同热解油样品中的烯烃含量

[0513][0514]

混合的热解油和用提质溶液萃取的产出物中的杂原子含量(即硫、氮、氯、溴)也已经通过gcms来分析。表7示出了在用提质溶液4萃取之前和之后混合的热解油中的杂原子含量。

[0515]

表7.混合的热解油中的杂原子含量

[0516][0517]

与原始混合的热解油相比,硫含量减少了58.33%,氮含量减少了91.71%,氯含量减少了94.12%,并且溴含量减少了100%。在纯化工艺之后,提质的热解油中的杂原子含量总共减少了90.68%。

[0518]

d.热解油的催化提质

[0519]

醚,特别是叔醚、mtbe(甲基叔丁基醚,2

‑

甲氧基

‑2‑

甲基丙烷)、tame(叔戊基甲基醚,2

‑

甲氧基

‑2‑

甲基丁烷)和etbe(乙基叔丁基醚,2

‑

乙氧基

‑2‑

甲基丙烷)由于有关燃料的严格立法已经成为重新配制的汽油的重要组分。

[0520]

醚改进了燃料的燃烧,并且因此显著地减少了废气碳氢化合物和一氧化碳的排放。此外,它们改进了寒冷天气驾驶性能,并且具有高共混辛烷值。

22

[0521]

在催化提质工艺期间,使共混的醇与烯烃内容物(例如二烯烃、α烯烃等)反应以形成醚/稳定的烯烃异构体(例如2

‑

烯烃等)。下文的方案示出了在催化提质工艺期间甲醇与烯烃内容物反应的实例。

[0522][0523]

甲醇和热解油(40g)的混合物被用作用于催化提质工艺的原料。将甲醇与热解油以1:9的重量比共混。

[0524]

将原料通过hplc泵进料到玻璃管反应器中(图6)。混合物到反应器的泵送流量为40g/小时,并且反应的lhsv在0.5h

‑1‑

4h

‑1之间。催化剂是多功能催化剂组合物,该多功能催化剂组合物由固体酸催化剂、热敏大孔磺酸离子交换树脂催化剂、脱硫催化剂/硫吸收剂、脱卤催化剂组成。

[0525]

具体地,在以下研究中使用的多功能催化剂组合物由具有360:1si:al比的hβ沸石(购自fisher scientific)、amberlyst 35湿催化剂(购自sigma aldrich)、具有99.0%纯

度的氧化锌和氧化铁(iii)粉末(购自sigma aldrich)制成,并且它通过混合来制备。催化剂组合物中的hβ沸石:amberlyst 15:氧化锌:氧化铁的混合比为2:2:1:1。反应温度在60℃

‑

120℃之间,并且反应在大气压下进行。

[0526]

反应的产物通过水冷凝器冷却并且被收集在放入冰浴中的圆底烧瓶中,并且在反应完成之后称重收率。为了评估提质工艺的性能,采用gcms方法来定量在提质工艺之后生产的油中多种化合物的水平。

[0527]

在实验期间,输入40克的原料(甲醇 热解油),并且反应的收率为39克(以wt.计97.50%收率)。根据文献,醚化和异构化反应是非常有选择性的,并且甲醇的转化率非常高。醚化和异构化的选择性平均应超过98%。副反应是甲醇醚化为二甲醚,由源自反应物和催化剂的杂质(湿的)并且也来自二甲醚的形成的烯烃和水形成醇,以及烯烃的二聚。

22

由于所形成的二甲醚具有相对低的沸点

‑

24℃,因此即使产品在冰浴(0℃)中冷却,二甲醚也被蒸发。这是醚化的收率为以wt.计97.50%不是以wt.计100%的原因。

[0528]

不同热解油和催化提质工艺的产出物中的烯烃和醚含量已经通过气相色谱

‑

质谱(gcms)分析(表8)。gcms分析仪是perkin elmer clarus 500gcms气相色谱质谱仪。gcms分析仪的主要操作参数是:柱烘箱温度35℃/308k;注入温度205℃/478k;直接注入模式;从35℃至200℃/473k的升温速率为3℃/min。

[0529]

表8.不同油样品中的烯烃和醚含量

[0530][0531][0532]

结果在表8中示出。催化提质工艺使聚丙烯(pp)热解油中的烯烃含量减少至42.38%(以gcms面积计)(10.12%总减少率),同时已经通过该工艺产生5.14%(以gcms面积计)的醚。低密度聚乙烯(ldpe)热解油中的烯烃含量已经减少了22.64%(以gcms面积计),已经在催化提质工艺之后产生3.93%(以gcms面积计)的醚。聚苯乙烯(ps)热解油中的烯烃含量已经减少了38.41%(以gcms面积计),已经在该工艺之后产生12.78%(以gcms面积计)的醚。废轮胎(橡胶)热解油中的烯烃含量已经减少了28.31%(以gcms面积计),通过该工艺已经产生6.70%(以gcms面积计)的醚。混合的热解油中的烯烃含量已经减少了

27.25%(以gcms面积计),已经通过转化产生3.41%(以gcms面积计)的醚。

[0533]

热解油的最不稳定组分:多重双键烯烃(例如二烯烃、三烯烃等)的总gcms面积%在催化提质工艺之前和之后通过gcms来定量。结果在表9中示出。可以看出,在约41%和83%之间的多重双键烯烃已经在催化提质工艺期间从多种热解油中去除。

[0534]

表9.不同油样品中的多重烯烃含量

[0535][0536]

与其他种类的烯烃相比,α

‑

烯烃具有最低的辛烷值,并且在储存或加热工艺期间更容易形成聚合物/胶状物。因此,在催化提质工艺之前和之后分析两种主要种类的热解油中的总gcms面积%,以确定对α

‑

烯烃含量的影响。

[0537]

结果在表10中示出。在所测试的两个样品中,总α

‑

烯烃已经被显著减少。混合的热解油具有76.85%的总α

‑

烯烃减少,橡胶热解油具有35.19%的总α

‑

烯烃减少。与混合的热解油相比,提质的橡胶热解油相对于原始油具有相对较高的β烯烃和其他烯烃异构体含量的增加。这可以被解释为由于原料中甲醇水平的差异。

[0538]

表10.不同油样品中的烯烃含量

[0539][0540]

这些结果指示催化提质工艺可以在相对温和的条件(约60℃

‑

120℃和大气压)下有效地减少不稳定的α

‑

烯烃含量,并且将其转化为稳定得多的、高值、高辛烷醚和其他烯烃异构体。

[0541]

催化提质工艺的产出物中的固体残余物

[0542]

热重分析(tga)和差示扫描量热法(dsc)被应用于提质的热解油。分析仪是型号为q600的ta instruments sdt分析仪。分析程序是:100ml/min载气流量(n2),10℃/min加热速率,最终温度为500℃保持持续5分钟,然后将载气更改为空气并且加热至800℃以烧掉样品支持器中的残余物。

[0543]

表11示出了原始混合的热解油和橡胶热解油的残余物(高于400℃)与催化提质工艺的产出物的比较。催化提质工艺将橡胶热解油中高于400℃的残余物显著减少至以wt.计0.33%(95.90%总减少率),并且在混合的热解油中,残余物减少了78.80%(表11)。

[0544]

表11.不同油样品的残余物分析

[0545][0546][0547]

混合的热解油和橡胶热解油以及催化提质的产出物中的杂原子含量(即硫、氮、氯、溴)通过gcms来分析。表12示出了在催化提质工艺之前和之后混合的热解油和橡胶热解油中的杂原子含量。

[0548]

表12.在催化提质工艺之前和之后油样品中的杂原子含量

[0549][0550]

与原始混合的热解油相比,硫含量减少了64.29%,并且其他杂原子含量减少了64.86%。橡胶热解油中的硫含量减少了44.71%,并且其他杂原子含量减少了74.42%。在催化提质工艺之后,混合的热解油中的总杂原子含量减少了64.41%,并且橡胶热解油中的总杂原子含量减少了66%。

[0551]

产品的辛烷值是影响整个提质工艺的经济性的另一个重要因素。具有较高的辛烷值的汽油产品提供较高价值的产品,并且提高工艺的经济性。分析原始混合的热解油的辛烷值和来自催化提质工艺的收率,并且结果在表13中示出。与原始混合的热解油相比,来自催化提质工艺的收率的计算的辛烷值具有10.03%(ron)或20.73%(mon)的改进。

[0552]

表13.辛烷值分析结果

[0553]

[0554]

上文展示了用于改进来源于塑料和/或橡胶的热解油的品质的多种提质步骤。使用温和条件和可持续的材料,可以实现优异的烯烃减少(稳定化)、杂原子含量减少和固体残余物去除。多种洗涤、萃取和催化提质工艺中的每一种可以单独地或组合地使用,以便提供具有低碳足迹和低成本的高标准、高价值、稳定的燃料产品/化学原料。

[0555]

e.可商购的废塑料热解油的提质

[0556]

废塑料热解油获自泰国的商业回转窑分批热解装置。用作热解原料的废塑料来自城市废物并且主要由低等级低密度聚乙烯(ldpe)膜组成,它还包含少量的废轮胎/橡胶和其他塑料例如聚氯乙烯(pvc)。热解在约450℃和在大气压下操作。

[0557]

x射线荧光(xrf)分析使用xos petra max多元素hd xrf分析仪进行,以分析热解油中14种不同元素的浓度(参见表14)。所应用的分析方法是astm d4294、iso 8754&ip 336,并且扫描时间300秒。

[0558]

表14.商业粗制热解油的元素分析

[0559]

元素浓度(ppm)计数ca 20nd0.0cl 17228.220.8co 27nd0.0cr 24nd0.0cu 29nd1.8fe 266.1065.0k 19nd0.4mn 25nd0.4ni 280.132.5p 15nd0.0s 16602.321.1ti 22nd0.6v 23nd0.0zn 30nd0.0

[0560]

此外,进行热解油的gcms分析,以确定油中芳族基团和烯烃基团的比例以及其他(表15)。gcms分析仪是perkin elmer clarus 500gcms气相色谱质谱仪。gcms分析仪的主要操作参数是:柱烘箱温度35℃/308k;注入温度205℃/478k;直接注入模式;从35℃至200℃/473k的升温速率为3℃/min。

[0561]

表15.商业粗制热解油的gcms分析

[0562]

族化合物gcms面积%石蜡51.70烯烃31.08萘0.08芳族化合物6.43二烯烃0.39含氧化合物9.00

其他1.32

[0563]

由90wt.%的nmp(n

‑

甲基

‑2‑

吡咯烷酮)和10wt.%的水构成的提质溶液6被用于上文热解油的萃取中。

[0564]

提质溶液6和热解油以2:1的热解油与提质溶液的质量比被进料到分离漏斗中。然后混合物通过摇动漏斗很好地混合。在混合物中观察到完全相分离(两个液相)之后,将混合物稳定持续另外的5分钟。基于它们的垂直顺序,萃余液是上层相混合物并且萃取剂是下层相混合物。将萃余液和萃取剂分离。新鲜的提质溶液以10:1的萃余液与提质溶液的质量比被添加到萃余液中,并且萃取纯化工艺被重复4次。

[0565]

萃余液使用与前面相同的技术通过xrf来分析。元素分析的细节在表16中提供。

[0566]

表16.在用提质溶液6萃取之后的元素分析

[0567][0568][0569]

在提质的热解油(萃余液)中,氯水平已经从228.2ppm减少至101.2ppm(56%减少)。硫水平已经从602.3ppm减少至213.2ppm(65%减少)。这表明提质溶液6(90wt.%的nmp 10wt.%的水)可以相当大地减少商业塑料热解油中的杂原子和硫水平。

[0570]

萃余液使用如上文所描述的相同方法通过gcms来分析(表17)。

[0571]

表17.在用提质溶液6萃取之后的gcms分析

[0572]

族化合物gcms面积%石蜡58.32烯烃30.81萘0.03芳族化合物4.53二烯烃0.02含氧化合物5.80其他0.48

[0573]

较高水平的二烯烃导致油的降低的稳定性(例如氧化稳定性),并且在较高的二烯烃水平的情况下,油更容易形成胶状物,这意味着较低的油品质。在提质的油中,二烯烃已经从0.39gcms面积%减少至0.02gcms面积%(95%减少)。萘已经从0.08gcms面积%减少至0.03gcms面积%(63%减少)。含氧化合物已经从9.00gcms面积%减少到5.80gcms面积%(36%减少)。

[0574]

萃余液用吸收剂进一步处理。特别地,吸收工艺通过固定床反应器进行,该固定床反应器已经预加载有10克的吸收剂。在吸收工艺期间的whsv为1h

‑1。该工艺在室温(20℃)和在大气压下操作。

[0575]

所得到的提质的油如前面使用xrf分析。表18和表19示出了分别使用分子筛5a和分子筛13x作为吸收剂的结果。

[0576]

表18.在用分子筛5a吸收之后提质的热解油的元素分析

[0577][0578][0579]

在用分子筛5a的吸收步骤之后,提质的油中的氯水平已经从101.2ppm减少至17.36ppm(83%减少)。硫水平已经从213.2ppm减少至130.0ppm(39%减少)。

[0580]

表19.在用分子筛13x吸收之后提质的热解油的元素分析

[0581]

元素浓度(ppm)计数ca 20nd0.0cl 17nd0.0co 27nd0.0cr 24nd0.0cu 29nd2.7fe 26nd0.0k 19nd0.0

degradation and stability 2005,87,225

‑

230 https://doi.org/10.1016/j.polymdegradstab.2004.08.008.

[0597]

9.i.c.mcneill,l.memetea,m.h.mohammed,a.r.fernandes,p.ambidge,polymer degradation and stability 1998,62,145

‑

155 https://doi.org/10.1016/s0141

‑

3910(97)00272

‑

3.

[0598]

10.e.j.c.borojovich,z.aizenshtat,journal of analytical and applied pyrolysis 2002,63,105

‑

128 https://doi.org/10.1016/s0165

‑

2370(01)00144

‑

9.

[0599]

11.m.day,j.d.cooney,c.touchette

‑

barrette,s.e.sheehan,journal of analytical and applied pyrolysis 1999,52,199

‑

224 https://doi.org/10.1016/s0165

‑

2370(99)00045

‑

5.

[0600]

12.t.bhaskar,k.murai,t.matsui,m.a.brebu,m.a.uddin,a.muto,y.sakata,k.murata,journal of analytical and applied pyrolysis 2003,70,369

‑

381 https://doi.org/10.1016/s0165

‑

2370(02)00183

‑

3.

[0601]

13.a.marcilla,m.beltr

á

n,polymer degradation and stability 1995,48,219

‑

229 https://doi.org/10.1016/0141

‑

3910(95)00050

‑

v.

[0602]

14.b.b.troitskii,l.s.troitskaya,european polymer journal 1999,35,2215

‑

2224 https://doi.org/10.1016/s0014

‑

3057(99)00002

‑

6.

[0603]

15.r.miranda,h.pakdel,c.roy,c.vasile,polymer degradation and stability 2001,73,47

‑

67 https://doi.org/10.1016/s0141

‑

3910(01)00066

‑

0.

[0604]

16.n.dadvand,r.s.lehrle,i.w.parsons,m.rollinson,polymer degradation and stability 1999,66,247

‑

255 https://doi.org/10.1016/s0141

‑

3910(99)00073

‑

7.

[0605]

17.i.c.mcneill,l.memetea,w.j.cole,polymer degradation and stability 1995,49,181

‑

191 https://doi.org/10.1016/0141

‑

3910(95)00064

‑

s.

[0606]

18.t.bhaskar,t.matsui,j.kaneko,m.a.uddin,a.muto,y.sakata,green chemistry 2002,4,372

‑

375.

[0607]

19.m.a.uddin,t.bhaskar,j.kaneko,a.muto,y.sakata,t.matsui,fuel 2002,81,1819

‑

1825 https://doi.org/10.1016/s0016

‑

2361(02)00109

‑

6.

[0608]

20.t.bhaskar,k.murai,m.brebu,t.matsui,m.a.uddin,a.muto,y.sakata,green chemistry 2002,4,603

‑

606.

[0609]

21.m.brebu,m.a.uddin,a.muto,y.sakata,c.vasile,energy&fuels 2001,15,559

‑

564 10.1021/ef000124x.

[0610]

22.r.s.karinen,a.o.i.krause,applied catalysis a:general 1999,188,247

‑

256 https://doi.org/10.1016/s0926

‑

860x(99)00216

‑

1。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。