氨燃料预分解

‑

再生冷却燃烧室、燃气轮机及运行方法

技术领域

1.本发明涉及一种氨燃料预分解

‑

再生冷却燃烧室、燃气轮机及运行方法,属于燃气轮机技术领域。

背景技术:

2.燃气轮机燃烧室内火焰温度很高,燃烧室壁面和火焰筒需要冷却,而燃用氨的燃烧室的这一问题更为严峻。为控制氮氧化物排放而采用的富燃

‑

猝熄

‑

贫燃燃烧方式存在最优当量比而不能随意调节,此时燃烧室头部燃烧区温度很高,为燃烧室内温度最高的区域;而为了提高氨的火焰速度,通常需掺氢燃烧,进一步提高了燃烧区温度。另一方面,高参数燃机的燃烧室入口空气温度较高,对燃烧室的冷却能力变差;沿火焰筒向燃烧区注入空气进行气膜冷却的方式也因可能在火焰中产生较多氮氧化物而受到限制。以上因素使得氨燃机燃烧室内燃气和火焰筒温度过高而缺少有效的冷却手段。

3.此外,燃气轮机常用的气体碳氢燃料的热沉相对小,冷却潜力有限,大多由燃料管路直接送至喷嘴进行燃烧或仅对燃烧室局部区域做简单冷却。氨的常温饱和蒸汽压约为10bar,主流燃机燃烧室压力高于10bar,因此燃料源为液态氨,需要吸热蒸发后燃烧。氨作为燃料的燃烧速度远低于目前广泛应用的碳氢燃料,掺氢是一种提高燃烧速度的有效方式。氢可由燃料氨分解得到而不必单独购买,但氨分解通常在低压和催化剂条件下进行,需要单独的氨分解设备,较为不便。氨在常压下的汽化吸热量和分解为氮气和氢气的吸热量分别占燃烧热的约7%和15%,具备有效降低空气和火焰的温度的潜力。

技术实现要素:

4.本发明旨在提供一种氨燃料预分解

‑

再生冷却燃烧室、燃气轮机及运行方法,对氨汽化和分解吸热的合理利用将在提高燃烧室冷却效果、减少冷却空气用量的同时,将液氨汽化且为燃烧提供氢气以改善燃烧而无需单独的氨预分解设备。

5.本发明通过以下技术方案实现:

6.一种燃烧室,包括燃烧室外筒和设置在燃烧室外筒内的火焰筒,所述火焰筒和所述燃烧室外筒之间为空气通道,所述火焰筒一端设置有喷嘴组,且在喷嘴组的喷出端形成燃烧区,所述燃烧区位于所述火焰筒内;所述空气通道内设置有第一氨燃料通道和第二氨燃料通道,能够分别通入液氨燃料;所述空气通道内靠近所述喷嘴组一侧设置有燃料换热器,所述燃料换热器与所述喷嘴组连通;所述火焰筒内设置有氨分解通道,所述氨分解通道进口端与所述第二氨燃料通道相连,出口端和燃料换热器相连;所述第一氨燃料通道靠近喷嘴组一端设置,且其出口端与所述燃料换热器相连。

7.进一步的,所述第一氨燃料通道选用管式结构,第二氨燃料通道选用盘管结构或槽道结构。

8.进一步的,所述氨分解通道选用耐高温管道或双层板壳结构,所述双层板壳结构之间形成能够作为燃料通道的中空夹层。

9.进一步的,所述氨分解通道内设置有催化剂层,能够填充催化剂。

10.进一步的,所述空气通道内还设置有第三氨燃料通道,其出口端与所述喷嘴组相连。

11.进一步的,第一氨燃料通道出口端与所述燃料换热器之间还设置有雾化装置。

12.进一步的,所述第三氨燃料通道选用盘管结构或槽道结构。

13.氨燃料预分解

‑

冷却再生燃气轮机,包括压气机、燃料源,如上所述的燃烧室,以及涡轮,其中所述燃烧室至少设置一个;所述压气机、燃料源分别与所述燃烧室相连。

14.燃气轮机的氨燃料预分解

‑

再生冷却方法,包括:

15.使空气通过压气机压缩后作为热工质送入燃烧室外筒与火焰筒之间形成的空气通道,一部分空气从喷嘴组作为助燃气喷出;一部分空气从火焰筒筒壁进入燃烧区,辅助燃烧并冷却燃烧区;

16.使液氨燃料分别通过第一氨燃料通道和第二氨燃料通道进入燃烧室,分别作为第一燃料和第二燃料;

17.第一燃料通过第一氨燃料通道进入燃料换热器作为冷介质;

18.第二燃料在第二氨燃料通道内不断吸热升温并蒸发成为过热气态氨燃料,能够使得空气通道及其内空气被冷却,然后过热气态氨燃料进入氨分解通道;过热气态氨燃料在氨分解通道内吸热分解为含氢混合气,并能够冷却燃烧区;

19.含氢混合气作为热介质进入燃料换热器,与冷介质在燃料换热器中进行间壁式换热或混合换热后通入喷嘴组作为混合燃料,与进入喷嘴组的空气混合、燃烧,并在燃烧区产生高温燃气。

20.当所述燃烧室还包括第三氨燃料通道时,所述方法还包括:

21.使一部分液氨燃料通过第三氨燃料通道进入燃烧室,并在第三氨燃料通道内不断吸热升温并蒸发成为气态氨燃料,能够使得空气通道及其内空气被冷却,然后气态氨燃料通入喷嘴组作为纯氨燃料;

22.纯氨燃料与进入喷嘴组的混合燃料以及空气混合、燃烧,并在燃烧区产生高温燃气。

23.上述技术方案中,所述第一燃料与第二燃料的质量流量比为(0.3

‑

1.6):1。

24.与现有技术相比,本发明包括以下优点及有益效果:

25.1)利用低温的液氨燃料吸收燃烧室外空气和火焰筒壁面的热量,利用氨分解吸收火焰热量,降低空气和火焰筒温度,加强燃烧室壁面和火焰筒冷却效果,降低冷却空气用量。

26.2)利用压气机出口空气和火焰筒内火焰热量,设置与空气换热的氨燃料通道和火焰筒内氨分解通道,将液氨汽化并部分分解成为氢气,形成向氨燃料掺氢效果,既提高了氨燃料燃烧速度,又拓宽贫燃熄火边界、提高燃烧效率,还有助于降低氮氧化物nox排放。

附图说明

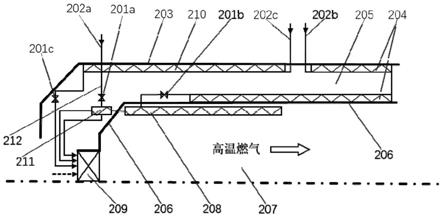

27.图1为本发明所涉及的氨燃料预分解

‑

冷却再生燃气轮机循环系统示意图。

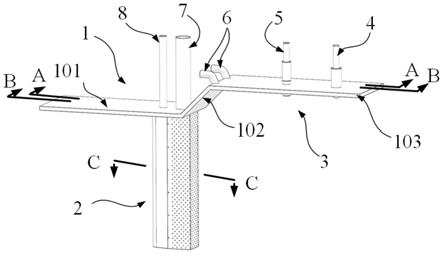

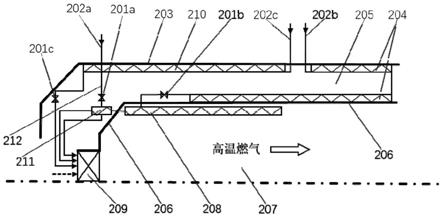

28.图2为本发明所涉及的氨燃料预分解

‑

冷却再生燃烧室示意图。

29.图中:1

–

压气机;2

–

燃烧室;3

–

涡轮;4

–

发电机;5

–

燃料源;201

–

减压阀;201a

–

第一

减压阀;201b

–

第二减压阀;201c

–

第三减压阀;202a

–

第一进料通道;202b

–

第二进料通道;202c

–

第三进料通道;203

–

燃烧室外筒;204

–

第二氨燃料通道;205

–

空气通道;206

–

火焰筒;207

–

燃烧区;208

–

氨分解通道;209

–

喷嘴组;210

–

第三氨燃料通道;211

–

燃料换热器;212

–

第一氨燃料通道。

具体实施方式

30.下面结合附图对本发明的具体实施方式及工作过程作进一步的说明。虽然附图中显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

31.本技术文件中的上、下、左、右、前和后等方位用语是基于附图所示的位置关系而建立的。附图不同,则相应的位置关系也有可能随之发生变化,故不能以此理解为对保护范围的限定。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。在以下各实施例的描述中,“多个”的含义是两个及两个以上,除非另有明确具体的限定。

32.燃气轮机燃烧室通常为包含内层的火焰筒和外层的燃烧室外筒的筒形或近筒形结构。在分级燃烧模式下,燃料与一部分空气通过喷嘴进入火焰筒内燃烧区进行燃烧,空气流经火焰筒和燃烧室外筒之间的夹层起到冷却火焰筒的作用,同时一部分空气从火焰筒筒壁缝隙或开孔进入燃烧区,起到辅助燃烧和冷却火焰筒壁面和高温燃气的作用。

33.针对氨燃烧室的高温燃气和火焰筒冷却困难的问题,本发明依托现有燃气轮机常见的整体结构,通过设置和增加在空气通道内的氨燃料通道和火焰筒内氨分解通道,充分利用了燃烧室内的空气和火焰的高温以达到液氨燃料换热蒸发并进一步分解成含氢混合气的目的。一方面,在一般燃气轮机工作压力下,氨的沸点不超过100℃,而压气机出口空气温度一般在300

‑

600℃,有足够换热温差使氨蒸发并过热;氨较快分解(<1s)为氮气和氢气的温度约在1500℃以上,这与火焰的温度相当,因此氨能够在流经燃烧区的氨分解通道过程中被高温火焰加热并完成分解。另一方面,氨的蒸发、过热、分解均要吸收热量,氨在常压下的汽化吸热量和分解为氮气和氢气的吸热量分别占燃烧热的约7%和15%,能够有效降低空气和火焰的温度。液氨在氨燃料通道内的蒸发和加热能够有效冷却燃烧室壁面并减少燃烧室对外界散热,对压气机出口空气的冷却也有利于增强空气对火焰筒和火焰的冷却能力。

34.如图1所示的一种实施方式,一种燃气轮机,包括压气机1、燃料源5、燃烧室2,以及涡轮3和发电机4。燃烧室2至少设置一个。压气机1、燃料源5分别与燃烧室2相连,燃料与空气在燃烧室内燃烧后带动涡轮做功,再带动发电机发电。

35.如图2所示,一种燃烧室,包括燃烧室外筒203和设置在燃烧室外筒内的火焰筒206。火焰筒206和燃烧室外筒之间为空气通道205,火焰筒一端设置有喷嘴组209,且在喷嘴组的喷出端(朝向火焰筒)形成燃烧区207,燃烧区位于火焰筒内。由于燃烧区内燃料在空气的助燃下燃烧产生高温燃气,火焰筒壁面处于高温状态。使空气通过压气机1压缩后作为热工质(通常300

‑

600℃)送入燃烧室外筒与火焰筒206之间形成的空气通道205。一部分空气从喷嘴组209作为助燃气喷出,亦即一次空气。一部分空气从火焰筒筒壁缝隙或开孔(如二

次空气入射孔)进入燃烧区,起到辅助燃烧和冷却高温燃气的作用,也即是二次空气。对于二次空气及二次空气入射孔的设置,本领域一般技术人员均能理解和想象,在此不再详述。

36.空气通道205内设置有第一氨燃料通道212和第二氨燃料通道204,分别通过第一进料通道202a和第二进料通道202b与燃料源5相连,能够分别通入液氨燃料。使液氨燃料从燃料源5分别经第一进料通道202a和第一氨燃料通道212、第二进料通道202b和第二氨燃料通道204进入燃烧室,分别作为第一燃料和第二燃料。

37.简单起见,第一氨燃料通道选用管式结构,而且往往选用直管结构,液氨燃料在第一氨燃料通道内通常保持液态。第二氨燃料通道选用盘管结构或槽道结构。盘管优选蛇形金属盘管或螺旋盘管,靠近壁面布置,能够增加燃料流通时间,增强换热。为强化传热,还可以在面向空气通道一侧的盘管上沿空气流向设置若干高度约为管半径的肋片。槽道则为嵌入壁面(包括燃烧室外筒内壁和火焰筒外壁)式布置的壁内槽道。液氨燃料第二氨燃料通道204内实现被加热和蒸发,在这个过程中需要吸热,而热量来自于空气通道里的热工质(空气)以及构成空气通道的燃烧室外筒内壁和火焰筒外壁等,从而达到了冷却空气及空气通道(燃烧室外筒内壁和火焰筒外壁)的作用。

38.空气通道205内靠近喷嘴组209一侧设置有燃料换热器211,燃料换热器211选用间壁式换热器或混合器。第一氨燃料通道212出口直接与燃料换热器211相连。选用间壁式换热器时,燃料换热器可以分别设置有相互对应的冷介入口端和冷介出口端,以及热介入口端和热介出口端,且冷介出口端和热介出口端均通过连通管道与喷嘴组连通。选用混合式换热器(混合器)时,燃料换热器可以设置冷介入口端、热介入口端以及出口端(混合出口端)。第一氨燃料通道出口端与燃料换热器冷介入口端之间还设置有雾化装置。

39.为了降低第一氨燃料通道212和第二氨燃料通道210管路体积,从燃料源5自进料通道(202a,202b)到燃料通道(204,210)均可以以较高压力操作,而在第一氨燃料通道212与燃料换热器之间设置第一减压阀201a,在第二氨燃料通道204与氨分解通道208之间设置第二减压阀201b。高操作压力可以提高氨的沸点,防止氨在第一氨燃料通道212内即蒸发,在燃烧室工作压力不高时,采用减压阀尤为重要。此外,当选用间壁式换热器时,在保证燃料换热器211密封性前提下,为进一步降低燃料换热器体积,可以将减压阀201a设置在燃料换热器冷介出口端与喷嘴之间。

40.火焰筒206内靠近火焰筒壁面设置有氨分解通道208,氨分解通道208进口端与第二氨燃料通道204之间通过连接管相连,出口端与燃料换热器211热介入口端之间也通过连接管相连。氨分解通道208选用耐高温管道或耐高温双层板壳结构,双层板壳结构之间形成能够作为燃料通道的中空夹层。优选瓦状弧段盘管或瓦状弧段板壳结构。作为更进一步的一种优选的技术方案,氨分解通道208的向火焰侧采用薄壁或增加肋片强化换热,背火焰侧采用厚壁、中空夹层弱化换热。另一种实施方式是,氨分解通道与火焰筒壁面之间设置气膜冷却。进一步,氨分解通道入口和出口端均可布置在火焰筒靠近前部的位置,此时进入氨分解通道的燃料先向后流动再折返向前流动最后流出氨分解通道。氨分解通道内可采用单条或并列多条流道,每条流道可采用上述燃料折返流动设置,此时氨分解通道内温度较低的入口燃料和温度较高的出口氮氢混合气发生换热,充分利用已被加热的氮氢混合气的热量快速加热入口处的氨燃料并降低氮氢混合气出口温度。

41.进一步的,氨分解通道208内设置有催化剂层,能够填充如含镁、镍、稀土元素金属

氧化物的催化剂,从而能够加快氨分解反应、降低分解温度。

42.氨分解通道与第二燃料通道和燃料换热器之间的连接管均需要穿过火焰筒壁面设置,可以在火焰筒前部打孔穿过火焰筒壁面,燃烧室为分级燃烧时还可以利用二次空气入射孔处布置。

43.第二燃料在第二氨燃料通道内不断吸热升温并蒸发成为气态氨燃料,能够使得空气通道及其内空气被冷却,起到了冷却空气及燃烧室外筒和火焰筒壁面的作用。然后过热气态氨燃料进入氨分解通道在氨分解通道内吸热分解为含氢混合气(含有氮气和氢气以及少量氨气),并能够冷却燃烧区(包括火焰筒及高温燃气)。

44.不采用催化剂时,含氢混合气往往温度高达1500℃,所以作为热介质进入燃料换热器,与作为冷介质的第一燃料在燃料换热器中进行间壁式换热或混合换热后降温至与空气温度接近,如550℃,通入喷嘴组作为燃料,与进入喷嘴组的空气混合、燃烧,并在燃烧区产生高温燃气。

45.从氨分解成为含氢混合气后燃料温度较高需要冷却降温,因此,第一燃料与第二燃料质量流量比值往往基于第二燃料分解后所需换热量而设,这一比值约为(0.3

‑

1.6):1。例如,对于压比25的燃机,其压气机出口空气温度为550℃左右,假定燃料液氨温度为常温、减压阀布置在进氨端、氨分解通道内氨完全分解为氮气和氢气、氮氢混合气温度为1500℃、冷热介质充分换热至温度均与空气温度相当,则第一燃料与第二燃料质量流量比值约为1.34。

46.也因此,当氨燃料燃气轮机设计负荷较高、燃料量较大时,空气通道205内还设置有第三氨燃料通道210,通过第三进料通道202c与燃料源相连,能够通入液氨作为第三燃料。第三氨燃料通道210出口端与所述喷嘴组209相连。与第二氨燃料通道的设置类似,第三氨燃料通道选用盘管结构或槽道结构,强化传热方案也类同于第二氨燃料通道设置。当第三氨燃料通道采用较高压力操作时,优选的,在第三氨燃料通道210与喷嘴组209之间设置第三减压阀201c。第三燃料作为纯氨燃料参与燃烧。此时,燃烧室可以调节用于分解的氨燃料的比例,在管路通流能力足够的情况下,需保证各通道内最低流量以免超温,例如5%,此时氨分解比例可调范围为5%

‑

40%,向喷嘴提供的总燃料中氢体积分数范围为7.14%

‑

42.9%。氨分解范围随第一二燃料比例不同而不同。

47.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。