1.本发明涉及太阳能电池制造技术领域,尤其是一种硅片料盒装置。

背景技术:

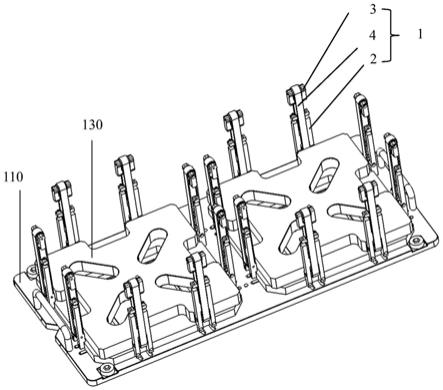

2.如图1和图2所示,现有硅片料盒装置包括硅片料盒机构100、顶升机构200、吸盘300、输送机400,硅片料盒机构100包括底板110、挡边120以及托盘130,其中挡边120凸出设置于底板110上分别位于托盘130是四周,托盘130用于承载多个硅片;现有硅片料盒装置使用流程一般为:在托盘130上放置硅片后,通过顶升机构200将托盘130往上抬升,托盘130将硅片托起,硅片通过吸盘300吸取,将硅片吸取到输送机400上;此过程往复工作,将现有硅片料盒装置里面的硅片依次取完。

3.但现有硅片料盒装置,在取片的过程中,硅片的碎片率高,硅片隐裂多,硅片在往上方顶升的过程中,硅片侧边和挡边120发生摩擦,对硅片产生损伤,对后续的工序造成严重影响,且导致成本过高和不良率过高。

技术实现要素:

4.发明目的:提供一种能够解决在取片过程中硅片侧边与硅片料盒机构的挡边发生摩擦而造成硅片的碎片率高、隐裂多、不良率高等问题的硅片料盒装置。

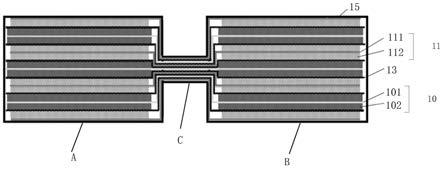

5.技术方案:一种硅片料盒装置,包括底板和设于底板上的多个托盘,还包括:多个挡边机构,该多个挡边机构分别位于托盘的四周,每一挡边机构包括一下导柱、一上导柱以及一传送带;其中,每一下导柱设于底板上且朝上延伸,上导柱的下端与下导柱的上端滑配连接,且上导柱的延伸方向与下导柱的延伸方向一致;下导柱的下端设有一第一带轮,上导柱的上端设有一第二带轮,每一传送带与第一带轮和第二带轮同向配合;托盘具有与传送带相平行的侧边,传送带与托盘的侧边锁附连接以同步运行。

6.进一步的,所述下导柱包括一第一本体,第一本体上分别设置一第一支架,第一带轮设于两第一支架之间且位于第一本体的下方。

7.进一步的,两第一支架均具有向内延伸的凸型导向块,两凸型导向块相对设置且均位于第一本体的上方,两凸型导向块之间形成一导向通道。

8.进一步的,在所述第一本体上向外凸出延伸形成两第一凸台,两第一凸台之间凹陷形成一第一型槽;第一本体与第一型槽、第一凸台、凸型导向块以及第一支架一体成型,第一型槽、第一凸台、凸型导向块、第一支架的纵长方向一致。

9.进一步的,所述上导柱包括第二本体,自第二本体的上端向上延伸形成一第二支架,且两第二支架分别凸出于第二侧面设置,第二带轮设于两第二支架之间。

10.进一步的,第二本体的两侧均设有自上而下的凹型导向槽,且凹型导向槽向下延伸贯穿第二本体,在凹型导向槽顶部设有向外凸伸的凸耳,凸耳位于凹型导向槽与第二支架之间,且两凹型导向槽之间具有一导向柱;其中,所述导向柱收容于所述导向通道内,且两凹型导向槽分别与两凸型导向块间隙滑配。

11.进一步的,在第二本体上向外凸出延伸形成两第二凸台,两第二凸台之间凹陷形成一第二型槽;第二本体与第二型槽、第二凸台、凹型导向槽、第二支架、凸耳以及导向柱一体成型,第二型槽、第二凸台、凹型导向槽、第二支架的纵长方向一致。

12.进一步的,在每一凸耳内配置一顶丝,且顶丝在上导柱与下导柱滑配连接后抵接下导柱的上端端部。

13.进一步的,传送带与托盘通过锁附结构件进行锁附连接,锁附结构件穿过传送带并锁附连接于托盘的侧边上;上导柱与下导柱装配时,第一型槽与第二型槽形成整体避让槽以收容所述锁附结构件,第一凸台、第二凸台与传送带面接触配合以支承传送带。

14.进一步的,传送带从第二带轮至第一带轮延展形成的拔膜角度为1.5

°

。

15.有益效果:该硅片料盒装置,用于将托盘内容置的硅片取出,利用上导柱和下导柱间隙滑配,且托盘的侧边与挡边机构的传送带锁附连接,以使托盘及硅片在运行过程中与传送带是相对静止的,传送带不会对硅片造成滑动摩擦,从而不会造成硅片的侧面磨损,使得硅片的破损率下降,硅片内部隐裂损耗减少,相比于现有硅片损耗率,该硅片料盒装置取片的损耗率极大降低,能够节约成本,提高生产效率和良率。

附图说明

16.图1是现有硅片料盒装置的结构示意图;

17.图2是图1中硅片料盒机构的结构示意图;

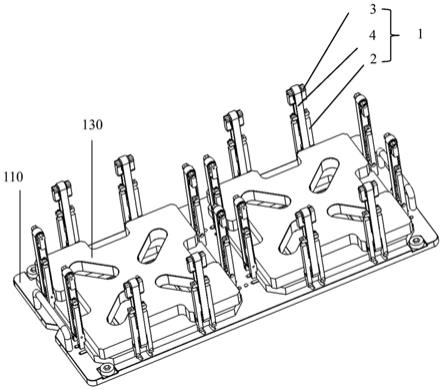

18.图3是本发明硅片料盒装置的结构示意图;

19.图4是图3中的挡边机构的下导柱与上导柱在第一视角下的装配意图;

20.图5是图3中的挡边机构与底板的装配示意图;

21.图6是图3中挡边机构的下导柱与上导柱在第二视角下的装配构示意图;

22.图7是图6中的下导柱的结构示意图;

23.图8是图6中的上导柱的结构示意图;

24.图9为硅片料盒装置的传送带与托盘的装配示意图。

具体实施方式

25.以下结合附图,对本发明提供的技术方案做详细说明。

26.如图3所示,所述硅片料盒装置包括底板110和设于底板110上的多个托盘130,还包括多个挡边机构1,该多个挡边机构1分别位于托盘130的四周,在每一托盘130内均承载有硅片。每一挡边机构1包括一下导柱2、一上导柱3、一传送带4、一第一带轮5、一第二带轮6,其中,下导柱2与底板110连接,上导柱3与下导柱2滑配连接,第一带轮5设于下导柱2上,第二带轮6设于上导柱3上,传送带4与第一带轮5和第二带轮6带传动配合;托盘130具有与传送带4相平行的侧边131,该侧边131与所述传送带4相对设置,每一传送带4与托盘130的侧边131锁附连接以同步运行。

27.如图4和图5所示,每一挡边机构1均设置于底板110上且朝上延伸。每一下导柱2安装于底板110上且朝上延伸,每一下导柱2垂直于底板110,下导柱2的下端与底板110锁附连接,底板110具有底板侧边101,下导柱2通过螺丝锁附于所述底板侧边101上,即下导柱2通过螺丝与底板侧边101螺纹连接。下导柱2的上端与上导柱3的下端滑配连接,在上导柱3与

下导柱2配合时二者的延伸方向一致,上导柱3的延伸方向为其纵长方向,下导柱2的延伸方向为其纵长方向。在所述下导柱2的下端设置所述第一带轮5,在所述上导柱3的上端设置所述第二带轮6,其中每一传送带4与第一带轮5和第二带轮6同向配合。每一传送带4与托盘130的侧边131锁附连接,即传送带4通过锁附结构件40与托盘130的侧边131锁附连接,锁附结构件40穿过传送带4并锁附连接于托盘130的侧边131上,所述锁附结构件40为盘头螺钉,以使传送带4相对托盘130的侧边131相对静止,从而使传送带4与托盘130的侧边131能够同步运行。

28.如图4、图6和图7所示,所述下导柱2包括一第一本体20;第一本体20上分别设置一第一支架23,第一带轮5设于两第一支架23之间且位于第一本体20的下方。两第一支架23内表面均具有向内延伸的凸型导向块24,两凸型导向块24相对设置且均位于第一本体20的上方,两凸型导向块24之间形成一导向通道25。在所述第一本体20上向外凸出延伸形成两第一凸台26,两第一凸台26之间凹陷形成一第一型槽27。所述的第一本体20与所述的第一型槽27、两第一凸台26、两凸型导向块24以及两第一支架23一体成型,第一型槽27、两第一凸台26、凸型导向块24、两第一支架23的纵长方向一致。

29.如图4、图6和图8所示,所述上导柱3包括第二本体30,自第二本体30的上端向上延伸形成一第二支架33,且两第二支架33分别凸出于第二侧面32设置,所述第二带轮6设于两第二支架33之间。第二本体30的两侧均设有自上而下延伸的凹型导向槽34,且凹型导向槽34向下延伸贯穿第二本体30,在翱翔导向槽34顶部设有向外凸伸的凸耳35,凸耳35位于凹型导向槽34与第二支架33之间,且两凹型导向槽34之间具有一导向柱36。在第二本体30向外凸出延伸形成两第二凸台37,两第二凸台37之间凹陷形成一第二型槽38。所述的第二本体30与所述的第二型槽38、两第二凸台37、两凹型导向槽34、两第二支架33、所述凸耳35以及所述导向柱36一体成型,第二型槽38、两第二凸台37、凹型导向槽34、两第二支架33的纵长方向一致,且均为下导柱2与上导柱3配合时下导柱2至上导柱3的延伸方向。

30.当上导柱3与下导柱2配合时,所述上导柱3的所述导向柱36收容于所述下导柱2的所述导向通道25内,且两凹型导向槽34分别与两凸型导向块24间隙滑配。在上导柱3与下导柱2滑配连接后,在每一凸耳35内配置一顶丝39,顶丝39穿过所述凸耳35后抵接下导柱2的上端端部。

31.如图4、图7及图8所示,所述第一带轮5与每两第一支架23之间还分别设置有一第一隔套51;所述第二带轮6与每两第二支架33之间还分别设置有一第二隔套61。其中,所述第一带轮5、所述第一隔套51通过一第一带轮轴(未图示)与所述两第一支架23连接,第二带轮6、第二隔套61通过一第二带轮轴(未图示)与所述两第二支架33连接;如图7和图8所示,在所述第一支架23上设置有第一安装孔231,所述第一带轮轴套设于所述第一带轮5及所述第一隔套51后分别与两所述第一安装孔231轴孔配合,所述第一带轮5相对所述第一支架23可旋转;在所述第二支架33上设置有第二安装孔331,所述第二带轮轴套设于所述第二带轮6及所述第二隔套61后分别与两所述第二安装孔331轴孔配合,所述第二带轮6相对所述第二支架33可旋转。在本实施例中,所述传送带4为同步带,所述第一带轮5、所述第二带轮6均为同步带轮,所述第一隔套51和所述第二隔套61均为带轮隔套。

32.如图6所示,在上导柱3、下导柱2以及传送带4装配时,第一凸台26和第二凸台37呈直线排列并作为挡边机构1的承靠面用于支承传送带4;且下导柱2上的第一型槽27、上导柱

3上的第二型槽38位于同一直线上并作为挡边机构1的整体避空槽,用于为锁附连接所述传送带4与所述托盘130的侧边131的所述锁附结构件40提供避让空间,以使传送带4与托盘130同步运行时,其中该锁附结构件40可以为螺钉。即,在上导柱3、下导柱2以及传送带4装配完成后,传送带4与第一凸台26、第二凸台37为面接触配合,传送带4可以与第一凸台26或第二凸台38的整面配合,也可以与第一凸台26或第二凸台38的部分面配合,可依据第一凸台26或第二凸台38的凸出高度进行设定,所述锁附结构件可自由活动于由第一型槽27和第二型槽38形成的整体避让槽内。

33.由于所述第一带轮5安装于所述第一支架23之间,所述第二带轮6安装于所述第二支架33之间,在本实施例中,当两第二支架33的间距大于两第一支架23之间的间距时,传送带4与第一带轮5和第二带轮6带传动配合时,所述传送带4从第二带轮6至第一带轮5延展形成的拔膜角度为1.5

°

。

34.所述硅片料盒装置还包括现有硅片料盒装置中具有的所述顶升机构200、所述吸盘300以及所述输送机400。所述顶升机构200用于将所述托盘130往上抬升,所述托盘130将硅片托起,硅片通过吸盘300吸取,将硅片吸取到所述输送机400上;此过程往复工作,将所述硅片料盒装置里面的硅片依次取完。其中顶升机构200可以为电动丝杆、电气驱动、液压驱动等多种运行机构,例如,顶升机构200可以与驱动电机连接,驱动电机可以是正反转电机,需要硅片取片时,驱动电机驱动顶升机构200上升,硅片全部取出后,利用驱动电机驱动顶升机构下降,可将顶升机构200返回初始位置。

35.该硅片料盒装置,在将托盘130内容置的硅片取出的过程中,利用上导柱3和下导柱2间隙滑配,且托盘130的侧边131与挡边机构1的传送带4锁附连接,以使托盘130及硅片与传送带4能够同步运行,当托盘130被顶升时,托盘130及其上的硅片在上升的过程中与侧面的传送带4是相对静止的,此处利用传送带4取代了现有硅片料盒装置中的所述挡边120,传送带4不会对硅片造成滑动摩擦,从而不会造成硅片的侧面磨损,很大程度上解决了利用现有硅片料盒装置对硅片取片时会对后续工序造成严重影响且导致碎片率高、隐裂多等问题,使得硅片的破损率下降,硅片内部隐裂损耗减少,与在现有的硅片损耗率相比,该硅片料盒装置取片的损耗率极大地降低,节约成本,提高生产效率和良率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。