1.本发明涉及钧瓷工艺品的制作方法,尤其涉及一种钧瓷釉上彩绘制工艺。

背景技术:

2.钧瓷是中国古代五大名瓷之一,并以其独特的釉料及烧成方法产生的窑变神奇而闻名于世。钧瓷作为中国陶瓷艺术史上的一个重要符号,在世界陶瓷发展史上占有重要地位,自古就有“黄金有价钧无价”、“家有万贯,不如钧瓷一片”之说。

3.由于钧瓷具有独特的自然窑变艺术,所以鲜少见对钧瓷进行彩绘装饰。而传统的瓷器装饰主要采用釉下彩和釉上彩两大类,釉下彩是在已成型晾干的素坯(即半成品)上绘制各种纹饰,然后罩以白色透明釉或者其他浅色面釉,入窑高温(1200~1400度)一次烧成。釉下彩瓷器的表面平滑光亮、不易磨损、永不褪色。但釉下彩的缺点是:颜料跟坯体一起烧成,要能经得住高温、抵抗得了釉的溶解,能达到这个要求的品种很少,所以釉下彩的色彩种类比较少,色彩呈现效果也一般,价格相对也比较贵。釉上彩是先烧成白釉瓷,或者烧成单色釉瓷,也可以烧成多色彩瓷,在这样的瓷器上进行彩绘后,再入窑经600℃至900℃温度二次低温烘烤而成。相比于釉下彩,釉上彩的色彩更为丰富。但因为是直接画在釉面上,色料不易与釉料融合,所以图案部分有凹凸感,易于磨损。

技术实现要素:

4.本发明的目的在于提供一种钧瓷釉上彩绘制工艺,彩绘效果好,成色稳定,且操作简便,有利于提高生产效率。

5.为实现上述目的,本发明采用的技术方案是:一种钧瓷釉上彩绘制工艺,包括如下制作工艺:(1)将钧瓷素胎浸入釉料料浆中施釉,施釉后的素胎放入窑炉中进行釉烧,釉烧完成后自然降温,取出得钧瓷釉坯;(2)将钧瓷釉坯擦拭干净,先用勾线笔蘸取彩绘颜料在釉坯的色釉上绘制图案,之后用上色笔蘸取稀释颜料在釉坯的色釉上进行上色,然后用扫笔对部分上色区域的色块进行涂抹,使着色均匀自然;(3)将上述彩绘后的钧瓷釉坯,置于720℃~760℃的窑炉中烧制100~120分钟,之后自然降温6小时,即成产品。

6.进一步地,所述釉料包括如下重量份计的原料:黄长石25~35份、白长石12~18份、方解石10~15份、硅灰石8~12份、玛瑙石10~12份、萤石10~15份、滑石4~6份、氧化锌5

‑

8份、草木灰5~7份、牛骨灰1~3份、羟丙甲纤维素1~3份、氧化钠2~4份。

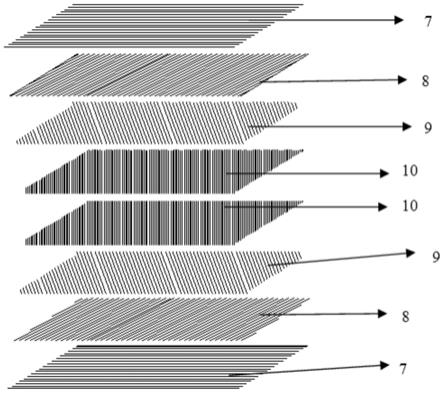

7.进一步地,所述釉烧过程如下:预烧制:将素胎置于窑炉中,保持窑门开缝2~3cm,然后使炉内温度在1h内从室温均匀升高至300~350℃,然后关严窑门;氧化气氛烧制:向窑炉内通入新鲜空气,保证窑炉内氧气充足,使炉内温度在4h内

从300~350℃均匀升高至1000~1050℃;还原气氛烧制:将上述氧气气氛替换为还原气氛,然后使炉内温度在5h内从1000~1050℃均匀升高至1200~1280℃。

8.进一步地,所述彩绘颜料由矿物颜料与调和剂混合成糊状,所述矿物颜料包括:矿物色料15~20份、萤石2~4份、石英4~6份、乙撑双硬脂酰胺1~2份、碳酸钠1~2份和异丙醇0.5~1份。

9.进一步地,所述矿物颜料的粒度为400~500目。

10.进一步地,所述调和剂包括松节油、蓖麻油和乳香油,松节油、蓖麻油和乳香油的质量比为2∶1∶8。

11.进一步地,所述稀释颜料是在彩绘颜料中加入少量乳清粉和适量水混合均匀制得。

12.进一步地,所述勾线笔的笔毛采用60%的脱脂兔毛、30%的腈纶纤维和10%的麻纤维。

13.进一步地,所述上色笔和扫笔的笔毛均采用纯羊毛。

14.进一步地,所述扫笔的笔头呈扇形或球形。

15.采用以上技术方案,本发明可达到以下有益效果:1.本发明的色釉釉料中含有长石、硅灰石、方解石、滑石、羟丙甲纤维素等物质,长石、硅灰石、方解石、滑石、氧化钠等相结合,作为助熔剂,能够降低釉料的烧制温度;羟丙甲纤维素可作为黏合剂,加强色釉的附着力,使其稳定固着于钧瓷素胎上。

16.2.矿物颜料中含有萤石、碳酸钠、乙撑双硬脂酰胺和异丙醇,碳酸钠作为固色剂,使颜料的稳固性较好;乙撑双硬脂酰胺和异丙醇共同用于提高色料的可分散性,使得颜料的分散性佳,彩绘图案烧制完成后不遮盖钧瓷底面纹理特点,使得钧瓷釉上彩作品韵味独特;矿物颜料中增添的萤石具有助色作用,可提高彩绘色彩效果以及美观性。

17.3.稀释颜料采用乳清粉和水调制而成,乳清粉的添加有助于进一步提高颜料在釉面上的附着力,成色稳定;同时,能够缩短绘制图案的凝结时间,能够使前后多次绘制的图案融合感更强。

18.4.绘制时依次采用勾线笔、上色笔和扫笔,画面丰富、图案层次浓淡适宜,且经过扫笔处理后钧瓷表面平滑度光亮度好。颜料采用油性调和剂,乳香油为主要油料,配以松节油和蓖麻油,使颜料整体性质柔润,绘制出的图案线条、纹理清晰,经过烤彩之后未出现脱色和飞色现象,也克服了烤彩后出现颜料脱层甚至拉裂釉面的缺陷。

19.5.使用本发明工艺制成的钧瓷产品,画面清晰、颜色丰富,亮度好、不龟裂,适合批量生产;除此之外釉面的通透感强,装饰效果好,并且烧制温度低,具有环保、节能、高效的特点。

20.6.本技术的工艺可用于茶杯、茶壶、工艺品等日用瓷和陈设瓷的装饰,具有良好的艺术效果,可作为高档瓷或礼品瓷,是钧瓷艺术品的进一步升华。

具体实施方式

21.下面结合具体实施例对本发明做进一步详细的说明。

22.一种钧瓷釉上彩绘制工艺,制作工艺如下:

(1)将钧瓷素胎浸入釉料料浆中施釉,施釉后的素胎放入窑炉中进行釉烧,釉烧完成后自然降温,取出得钧瓷釉坯。

23.在施釉之前,钧瓷湿坯先晾干,然后置于900~950℃的窑炉中烧制,素烧后出窑上釉。

24.所述釉料包括如下重量份计的原料:黄长石30份、白长石16份、方解石13份、硅灰石10份、玛瑙石11份、萤石12份、滑石5份、氧化锌7份、草木灰6份、牛骨灰2份、羟丙甲纤维素2份、氧化钠3份。在实际实施时,可根据需要,在釉料中添加铜矿石、铁矿石等,起着色作用。

25.其中,长石为钧瓷釉料用主要原料,外观呈灰色、黄色等,是一种天然釉石,在加热中可起助熔作用。

26.方解石:主要成分为碳酸钙,外观呈浅黄、白色,起助熔作用。

27.硅灰石:起助熔作用,能够大幅度降低烧成温度,缩短烧成时间,实现低温快速一次烧成。大量节约燃料,明显降低产品成本;同时减少产品的裂缝和翘曲、增加釉面光泽。

28.玛瑙石:外观呈乳白色,是形成釉玻璃状的主要原料。

29.萤石:用于提高釉料色彩的鲜艳度。

30.滑石:为含硅酸镁矿物,手摸有滑腻感,外观呈灰白色、浅黄色等,起助熔和乳浊作用。

31.草木灰:树木草枝燃烧后形成的灰,以松木和栗木灰为最佳,灰中含硅、钙和磷等,外观呈青灰或黄灰色。经过加水多次漂洗,撇去浮渣,清去沉渣,炕干后使用,起助熔作用。

32.牛骨灰:牛的骨骼经高温煅烧后粉碎制成,主要成分为磷酸钙,外观呈白色,起乳浊作用。

33.氧化锌:外观呈白色粉状,起助熔和增加釉面光亮的作用。

34.所述釉烧过程如下:预烧制:将钧瓷素胎置于窑炉中,保持窑门开缝2~3cm,然后使炉内温度在0.5h内从室温均匀升高至320℃,然后关严窑门;氧化气氛烧制:向窑炉内通入新鲜空气,保证窑炉内氧气充足,使炉内温度在3.5h从320℃均匀升高至1030℃;还原气氛烧制:将上述氧气气氛替换为还原气氛,然后使炉内温度在4h从1030℃均匀升高至1250℃。

35.之后,停火待窑内温度降至100℃时,将烧制好的钧瓷取出,得钧瓷釉坯。由于釉料中添加了大量的助溶剂,故釉烧过程大幅缩短。

36.(2)将钧瓷釉坯擦拭干净,先用勾线笔蘸取彩绘颜料在釉坯的色釉上绘制图案,之后用上色笔蘸取稀释颜料在釉坯的色釉上进行上色,然后用扫笔对部分上色区域的色块进行涂抹,使着色均匀自然。

37.所述彩绘颜料由矿物颜料与调和剂混合成糊状,所述矿物颜料包括:矿物色料18份、萤石3份、石英5份、乙撑双硬脂酰胺2份、碳酸钠2份和异丙醇0.8份。彩绘颜料混合后用球磨机打磨至矿物颜料的粒度为450目。矿物色料可选用市售耐高温矿物色料。

38.所述调和剂包括:松节油、蓖麻油和乳香油,松节油、蓖麻油和乳香油的质量比为2∶1∶8。调和剂中的松节油,具有挥发完全、干后没有残留的特点,非常适宜薄画法,有助于提高绘画图案的通透感。蓖麻油具有良好的稳定性、保色性、颜料分散性、润滑性, 因此,可以

就此配合应用于颜料调和。乳香油为绘瓷调色主要油料之一,性质柔润,有一定粘性,不容易干,且不会影响颜料呈色。

39.所述矿物颜料与调和剂的质量比为1∶0.8,将两者混合均匀呈具有流动性的糊状即为彩绘颜料。上色时,所用到的稀释颜料为在彩绘颜料中加入少量乳清粉和适量水混合均匀制得。具体实施时,彩绘颜料、乳清粉、水三者的质量比为1∶0.1∶0.2。

40.本实施例中,所述勾线笔的笔毛采用60%的脱脂兔毛、30%的腈纶纤维和10%的麻纤维。脱脂兔毛可使得笔头吸墨量多,绘制时线条均匀、流畅性好;腈纶纤维可提高笔尖的弹性;麻纤维可起到一定的支撑作用,绘画时回弹力好。采用此种勾线笔,绘制出的图案线条、纹理清晰,颜色丰富。

41.所述上色笔和扫笔的笔毛均采用纯羊毛。扫笔的笔尖较大,笔头呈扇形或球形,笔尖优选为球面形,扫笔便于对上色后的区域进行快速处理,使着色更为均匀、自然、透亮。

42.(3)将上述彩绘后的钧瓷釉坯,置于730℃的窑炉中烧制100分钟,之后自然降温6小时,即成产品。

43.实施例二一种钧瓷釉上彩绘制工艺,制作工艺如下:(1)将钧瓷素胎浸入釉料料浆中施釉,施釉后的素胎放入窑炉中进行釉烧,釉烧完成后自然降温,取出得钧瓷釉坯。

44.在施釉之前,钧瓷湿坯先晾干,然后置于900~950℃的窑炉中烧制,素烧后出窑上釉。

45.所述釉料包括如下重量份计的原料:黄长石25份、白长石12份、方解石10份、硅灰石8份、玛瑙石10份、萤石10份、滑石4份、氧化锌5份、草木灰5份、牛骨灰1份、羟丙甲纤维素1份、氧化钠2份。在实际实施时,可根据需要,在釉料中添加铜矿石、铁矿石等,起着色作用。

46.所述釉烧过程如下:预烧制:将施釉后的钧瓷素胎置于窑炉中,保持窑门开缝2~3cm,然后使炉内温度在0.5h从室温均匀升高至300℃,然后关严窑门;氧化气氛烧制:向窑炉内通入新鲜空气,保证窑炉内氧气充足,使炉内温度在3h从300℃均匀升高至1000℃;还原气氛烧制:将上述氧气气氛替换为还原气氛,然后使炉内温度在4h内从1000℃均匀升高至1200℃。

47.之后,停火待窑内温度降至100℃时,将烧制好的钧瓷取出,得钧瓷釉坯。

48.(2)将钧瓷釉坯擦拭干净,先用勾线笔蘸取彩绘颜料在釉坯的色釉上绘制图案,之后用上色笔蘸取稀释颜料在釉坯的色釉上进行上色,然后用扫笔对部分上色区域的色块进行涂抹,使着色均匀自然。

49.所述彩绘颜料由矿物颜料与调和剂混合成糊状,所述矿物颜料包括:矿物色料15份、萤石2份、石英4份、乙撑双硬脂酰胺1份、碳酸钠1份和异丙醇0.5份。彩绘颜料混合后用球磨机打磨至矿物颜料的粒度为400目。

50.所述调和剂包括:松节油、蓖麻油和乳香油,松节油、蓖麻油和乳香油的质量比为2∶1∶8。

51.所述矿物颜料与调和剂的质量比为1∶0.5,将两者混合均匀呈糊状即为彩绘颜料。

上色时,所用到的稀释颜料为在彩绘颜料中加入少量乳清粉和适量水混合均匀制得。具体实施时,彩绘颜料、乳清粉、水三者的质量比为1∶0.05∶0.15。

52.(3)将上述彩绘后的钧瓷釉坯,置于720℃的窑炉中烧制100分钟,之后自然降温6小时,即成产品。

53.实施例三一种钧瓷釉上彩绘制工艺,制作工艺如下:(1)将钧瓷素胎浸入釉料料浆中施釉,施釉后的素胎放入窑炉中进行釉烧,釉烧完成后自然降温,取出得钧瓷釉坯。

54.在施釉之前,钧瓷湿坯先晾干,然后置于900~950℃的窑炉中烧制,素烧后出窑上釉。

55.所述釉料包括如下重量份计的原料:黄长石35份、白长石18份、方解石15份、硅灰石12份、玛瑙石12份、萤石15份、滑石6份、氧化锌8份、草木灰7份、牛骨灰3份、羟丙甲纤维素3份、氧化钠4份。在实际实施时,可根据需要,在釉料中添加铜矿石、铁矿石等,起着色作用。

56.所述釉烧过程如下:预烧制:将素胎置于窑炉中,保持窑门开缝2~3cm,然后使炉内温度在1h从室温均匀升高至350℃,然后关严窑门;氧化气氛烧制:向窑炉内通入新鲜空气,保证窑炉内氧气充足,使炉内温度在4h从350℃均匀升高至1050℃;还原气氛烧制:将上述氧气气氛替换为还原气氛,然后使炉内温度在4h从1050℃均匀升高至1280℃。

57.之后,停火待窑内温度降至100℃时,将烧制好的钧瓷取出,得钧瓷釉坯。

58.(2)将钧瓷釉坯擦拭干净,先用勾线笔蘸取彩绘颜料在釉坯的色釉上绘制图案,之后用上色笔蘸取稀释颜料在釉坯的色釉上进行上色,然后用扫笔对部分上色区域的色块进行涂抹,使着色均匀自然。

59.所述彩绘颜料由矿物颜料与调和剂混合成糊状,所述矿物颜料包括:矿物色料20份、萤石4份、石英6份、乙撑双硬脂酰胺2份、碳酸钠2份和异丙醇1份。彩绘颜料混合后用球磨机打磨,筛选,使矿物颜料的粒度为500目。矿物色料可选用市售耐高温矿物色料。

60.所述调和剂包括:松节油、蓖麻油和乳香油,松节油、蓖麻油和乳香油的质量比为2∶1∶8。

61.所述矿物颜料与调和剂的质量比为1∶1,将两者混合均匀呈糊状即为彩绘颜料。上色时,所用到的稀释颜料为在彩绘颜料中加入少量乳清粉和适量水混合均匀制得。具体实施时,彩绘颜料、乳清粉、水三者的质量比为1∶0.15∶0.2。

62.(3)将上述彩绘后的钧瓷釉坯,置于760℃的窑炉中烧制120分钟,之后自然降温6小时,即成产品。

63.经过上述工艺制得的钧瓷,彩绘图案能有效附着于钧瓷釉面上,所形成作品光鲜漂亮,表面光滑,纹理清晰,通透性好,大大提高了钧瓷制品的观赏性。

64.最后应当说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。

凡在本发明的思路启示之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。