一种高频稳相的ptfe膜材料及其制造方法

技术领域

1.本发明属于ptfe膜材料技术领域,尤其涉及一种高频稳相的ptfe膜材料及其制造方法。

背景技术:

2.聚四氟乙烯(polytetrafluoroethylene,简写为ptfe),是一种以四氟乙烯作为单体聚合制得的高分子聚合物;这种材料具有抗酸抗碱、抗各种有机溶剂的特点,几乎不溶于所有的溶剂;同时,ptfe具有耐高温的特点,它的摩擦系数极低,ptfe制造的薄膜的耐光性、耐老化性比较好且具有比较好的耐撕裂性能,能透气,是一种洁净、无色、透明的薄膜。

3.ptfe膜材料在特殊气候和工况条件下工作时,需要高低温环境下有良好的稳相性能,现有ptfe膜材料存在导电性差,高低温稳相性能差,随着温度变化引起的形变大的问题。

技术实现要素:

4.为了解决上述技术问题,本发明提供一种高频稳相的ptfe膜材料及其制造方法,以解决现有ptfe膜材料存在导电性差,高低温稳相性能差,随着温度变化引起的形变大的问题。

5.基于上述发明目的,提供一种高频稳相的ptfe膜材料,包括如下重量份数的原料:ptee粉末60~80份、填充母料5~10份、助剂0.5~5份和镀银电镀液0.5~5份。进一步地,所述镀银电镀液包括水性介质、抗氧化剂、晶细剂和硝酸银。

6.进一步地,填充母料含有钙粉和载体树脂。

7.一种高频稳相的ptfe膜材料的制造方法,其包括如下步骤:

8.对ptfe粉末通过细化处理,再通过干法激光粒度仪进行检测,得到平均粒径为0.19μm的ptfe树脂;将填充母料与ptfe树脂粉末混合,加入助剂,在50~70℃下静置24小时,使助剂充分渗透入填充母料和ptfe树脂粉末的混合物,形成物料;之后进行磁力搅拌,磁力搅拌的时间为20~30min,磁力搅拌的转子速度控制在150~200r/min,以便使ptfe粉末在水性介质中均匀分散,即得到了浸润处理的ptfe溶剂,对ptfe溶剂再进行制备处理,所述制备处理步骤如下:

9.(1)取得一定量的ptfe溶剂,然后搅拌均匀,取得均匀溶剂放入槽中;

10.(2)将步骤(1)中得到得均匀溶剂投入到模具内,在0.7~0.9mpa压力下成型,压力温度为20℃~30℃;

11.(3)然后取出步骤(2)中压好的ptfe材料,依次进行干燥、分切、热牵引、脱油和热处理定型,

12.干燥,将压延后的ptfe材料进行干燥,除去其中的润滑剂,干燥温度及时间为100~150℃、80~90s;

13.分切,将干燥后的ptfe材料引入分切机构进行分切,分切机的线速度为0.8m/min

~2.0m/min;

14.热牵引,将分切后的ptfe单丝经过头道热牵伸和二道热牵伸两道工序,头道热牵伸的温度控制在310℃~330℃;二道热牵伸的温度控制在330℃~350℃,达到所需的ptfe条带;

15.脱油,ptfe条带在低温脱油箱内的低温脱油阶段,ptfe条带在低温脱油箱内160~200℃温度下进行第一次脱油;ptfe条带在低温脱油箱内220~280℃温度工况下进行第二次脱油;

16.将脱油后的所述条带在100~390℃下单向或双向拉伸,最后进行热定型,清洗表面垃圾,制成为ptfe微孔膜;

17.热处理定型是将经过牵伸后的ptfe纤维导入高温定型区,所述ptfe纤维在定型区内运行速度为0.5m/min~1m/min,热定型温度控制在360

±

10℃,同时采用恒定的张力;

18.(4)所述ptfe膜材料包括表面层和内置层,所述表面层为电镀层,所述内置层为热处理定型后的ptfe微孔膜,

19.将步骤(3)中的ptfe微孔膜通过腐蚀液微处理,再置于镀银电镀液中进行电镀;

20.经过上述方法制得需要得ptfe膜材料。

21.所述填充母料、ptfe分散树脂及助剂的重量比为0.05~0.1:1:0.25~0.3,助剂包括硅烷偶联剂或增稠剂其中的一种。

22.进一步地,所述腐蚀液包括升华奈、四氢呋喃和钠丝。

23.与现有技术相比,本发明具有如下有益效果:ptfe膜材料具有高频稳相特性,该ptfe膜材料随着温度变化引起的形变比普通ptfe膜材料小很多、相位波动更小;在高低温环境下,表现出超强的抗疲劳特性,其稳定性高,极大的提高了在恶劣环境下工作时长,延长了使用寿命,通过电镀工艺,增强了其导电性,工艺简单稳定性好,另外其防渗透性能、防水性能、透气性能和耐低温性能均有很大的提高。

具体实施方式

24.以下结合具体实施例对本发明做进一步描述:

25.一种高频稳相的ptfe膜材料,通过电镀工艺,具有良好的导电性,通过加入填充母料及特殊的加工工艺,具有在高低温极端环境下具有极大的稳定性,形成高频稳相的特性,该ptfe膜材料随着温度变化引起的形变比普通ptfe膜材料小很多、相位波动更小;同时,在外力作用下ptfe膜材料发生形变后能够更好的恢复原形,从而有更高的抗疲劳强度。

26.实施例一:

27.一种高频稳相的ptfe膜材料,包括如下重量份数的原料:ptee粉末60~80份、填充母料5~10份、助剂0.5~5份和镀银电镀液0.5~5份。

28.上述镀银电镀液包括水性介质、抗氧化剂、晶细剂和硝酸银。

29.上述填充母料含有钙粉和载体树脂。

30.一种高频稳相的ptfe膜材料的制造方法,其包括如下步骤:对ptfe粉末通过细化处理,再通过干法激光粒度仪进行检测,得到平均粒径为0.19μm的ptfe树脂;将填充母料与ptfe树脂粉末混合,加入助剂,在60℃下静置24小时,其中当温度高时,填充母料与ptfe树脂粉末混合效果越好,当温度低时,填充母料与ptfe混合效果随之减弱。使助剂充分渗透入

填充母料和ptfe分散树脂的混合物,形成物料,其中,填充母料、ptfe分散树脂粉末及助剂的重量比为0.75:1:0.275;填充母料含有钙粉和载体树脂,助剂为增稠剂;之后进行磁力搅拌,磁力搅拌的时间为25min,磁力搅拌的转子速度控制在175min,以便使ptfe粉末在水性介质中均匀分散,即得到了浸润处理的ptfe溶剂,对ptfe溶剂进行制备处理:具体实施例中,通过干法激光粒度仪器对细化后的ptfe颗粒进行激光测试,测试其颗粒大小,要获得准确的粒度测试结果,取样首先就必须具有代表性,且需将被测样品(无论粒度大小和分布宽窄)完全分散成单个的颗粒后再进行测量,本实施例中采用helos~rodos干法激光粒度仪,选择4mm管径用于对0.1~1000微米颗粒的分散测试。

31.上述制备处理步骤如下:

32.(1)取得一定量的ptfe溶剂,然后搅拌均匀,取得均匀溶剂放入槽中;

33.(2)将步骤(1)中得到得均匀溶剂投入到模具内,在0.8mpa压力下成型,压力温度为25℃;

34.(3)然后取出步骤(2)中压好的ptfe材料,依次进行干燥、分切、热牵引、脱油和热处理定型,

35.干燥,将压延后的ptfe材料进行干燥,除去其中的润滑剂,干燥温度及时间为125℃、85s;

36.分切,将干燥后的ptfe材料引入分切机构进行分切,分切机的线速度为1.4m/min;

37.热牵引,将分切后的ptfe单丝经过头道热牵伸和二道热牵伸两道工序,头道热牵伸的温度控制在320℃;二道热牵伸的温度控制在340℃,达到所需的ptfe条带;

38.脱油,ptfe条带在低温脱油箱内的低温脱油阶段,ptfe条带在低温脱油箱内180℃温度下进行第一次脱油;ptfe条带在低温脱油箱内250℃温度工况下进行第二次脱油;

39.将脱油后的上述条带在245℃下单向或双向拉伸,最后进行热定型,清洗表面垃圾,制成为ptfe微孔膜;

40.热处理定型是将经过牵伸后的ptfe纤维导入高温定型区,上述ptfe纤维在定型区内运行速度为0.75m/min,热定型温度控制在360℃,同时采用恒定的张力;

41.(4)上述ptfe膜材料包括表面层和内置层,上述表面层为电镀层,上述内置层为热处理定型后的ptfe微孔膜,ptfe防水透湿微孔膜是经特殊工艺经双向拉伸制成的,膜表面每平方英寸能达到几十亿个微孔,每个微孔直径(0.3um)小于水分子中最小的轻雾的最小值(60um),而远大于水蒸气分子直径(0.00035um),可以使水蒸气通过而水滴不能通过,利用这种微孔结构可达到优秀的防水透湿功能;

42.将步骤(3)中的ptfe微孔膜通过腐蚀液微处理,再置于镀银电镀液中进行电镀;

43.经过上述方法制得需要得ptfe膜材料。

44.步骤(4)中,上述腐蚀液包括升华奈、四氢呋喃和钠丝。腐蚀液的配制:在三口瓶中放入升华萘123克,再加入干燥的﹑除去过氧化物的四氢呋喃100克,搅拌溶解后于室温下慢慢加入236.5克新鲜的钠丝或钠片,一直搅拌到钠全部溶解为止。溶液呈黑色或黑褐色,约需1.5小时,整个反应过程都在干燥的氮气保护下进行,严防氧气﹑潮气影响。处理方法:先将ptfe微孔膜表面用,丙酮洗涤,晾干后于室温下放在处理液中浸泡1~15分钟,此时表面上产生一层均匀的棕色或棕黑色薄膜;取出后在丙酮或乙醇中洗涤,再用水洗净,晾干后立即胶接或者放在干燥﹑避光的地方存放备用。ptfe膜及材料为含氟材料,化学法处理含氟材

料,主要是通过腐蚀液与ptfe膜表面发生化学反应,扯掉表面上的部分氟原子;这时在表面上留下了碳化层和某些极性基团,其中碳化层的深度以1微米左右为宜;如果过分腐蚀表面,可能因产生的碳化层太厚而降低表层的内聚强度。

45.步骤(4)中,上述镀银电镀液中至少还包括水性介质、抗氧化剂、晶细剂和硝酸银;相对于10重量份的上述硝酸银,上述抗氧化剂的含量为6.5重量份,上述晶细剂的含量为11.5重量份;电镀过程中的电流密度为23.5a/cm2;其中,电镀过程中电镀液的温度为30℃,电镀时间为25min。

46.作为上述水性介质没有特殊限定,可以举出例如,水、水与公知的水溶性溶剂的混合液等,优选为水。

47.上述腐蚀液包括升华奈、四氢呋喃和钠丝。

48.实施例二:

49.一种高频稳相的ptfe膜材料,包括如下重量份数的原料:ptee粉末60~80份、填充母料5~10份、助剂0.5~5份和镀银电镀液0.5~5份。

50.上述镀银电镀液包括水性介质、抗氧化剂、晶细剂和硝酸银。

51.上述腐蚀液包括升华奈、四氢呋喃和钠丝。

52.上述填充母料含有钙粉和载体树脂。

53.一种高频稳相的ptfe膜材料的制造方法,其包括如下步骤:对ptfe粉末通过细化处理,再通过干法激光粒度仪进行检测,得到平均粒径为0.19μm的ptfe树脂;将填充母料与ptfe树脂粉末混合,加入助剂,在60℃下静置24小时,其中当温度高时,填充母料与ptfe树脂粉末混合效果越好,当温度低时,填充母料与ptfe混合效果随之减弱。使助剂充分渗透入填充母料和ptfe分散树脂的混合物,形成物料,其中,填充母料、ptfe分散树脂粉末及助剂的重量比为0.75:1:0.275;填充母料含有钙粉和载体树脂,助剂为增稠剂;之后进行磁力搅拌,磁力搅拌的时间为25min,磁力搅拌的转子速度控制在175min,以便使ptfe粉末在水性介质中均匀分散,即得到了浸润处理的ptfe溶剂,对ptfe溶剂进行制备处理:具体实施例中,通过干法激光粒度仪器对细化后的ptfe颗粒进行激光测试,测试其颗粒大小,要获得准确的粒度测试结果,取样首先就必须具有代表性,且需将被测样品(无论粒度大小和分布宽窄)完全分散成单个的颗粒后再进行测量,本实施例中采用helos~rodos干法激光粒度仪,选择4mm管径用于对0.1~1000微米颗粒的分散测试。

54.上述制备处理步骤如下:

55.(1)取得一定量的ptfe溶剂,然后搅拌均匀,取得均匀溶剂放入槽中;

56.(2)将步骤(1)中得到得均匀溶剂投入到模具内,在0.7mpa压力下成型,压力温度为20℃;

57.(3)然后取出步骤(2)中压好的ptfe材料,依次进行干燥、分切、热牵引、脱油和热处理定型,

58.干燥,将压延后的ptfe材料进行干燥,除去其中的润滑剂,干燥温度及时间为100℃、80s;

59.分切,将干燥后的ptfe材料引入分切机构进行分切,分切机的线速度为0.8m/min;

60.热牵引,将分切后的ptfe单丝经过头道热牵伸和二道热牵伸两道工序,头道热牵伸的温度控制在310℃;二道热牵伸的温度控制在330℃,达到所需的ptfe条带;

61.脱油,ptfe条带在低温脱油箱内的低温脱油阶段,ptfe条带在低温脱油箱内160℃温度下进行第一次脱油;ptfe条带在低温脱油箱内220℃温度工况下进行第二次脱油;

62.将脱油后的上述条带在100℃下单向或双向拉伸,最后进行热定型,清洗表面垃圾,制成为ptfe微孔膜;

63.热处理定型是将经过牵伸后的ptfe纤维导入高温定型区,上述ptfe纤维在定型区内运行速度为0.5m/min,热定型温度控制在350℃,同时采用恒定的张力;

64.(4)上述ptfe膜材料包括表面层和内置层,上述表面层为电镀层,上述内置层为热处理定型后的ptfe微孔膜,ptfe防水透湿微孔膜是经特殊工艺经双向拉伸制成的,膜表面每平方英寸能达到几十亿个微孔,每个微孔直径(0.1umum)小于水分子中最小的轻雾的最小值(20umun),而远大于水蒸气分子直径(0.0003umum),可以使水蒸气通过而水滴不能通过,利用这种微孔结构可达到优秀的防水透湿功能;

65.将步骤(3)中的ptfe微孔膜通过腐蚀液微处理,再置于镀银电镀液中进行电镀;

66.经过上述方法制得需要得ptfe膜材料。

67.其中,填充母料、ptfe分散树脂粉末及助剂的重量比为0.05~0.1:1:0.25~0.3,助剂包括硅烷偶联剂或增稠剂其中的一种;

68.填充母料含有钙粉和载体树脂。

69.步骤(4)中,上述腐蚀液包括升华奈、四氢呋喃和钠丝。

70.腐蚀液的配制:在三口瓶中放入升华萘118克,再加入干燥的﹑除去过氧化物的四氢呋喃100克,搅拌溶解后于室温下慢慢加入23克新鲜的钠丝或钠片,一直搅拌到钠全部溶解为止。溶液呈黑色或黑褐色,约需1小时,整个反应过程都在干燥的氮气保护下进行,严防氧气﹑潮气影响。

71.处理方法:先将ptfe微孔膜表面用,丙酮洗涤,晾干后于室温下放在处理液中浸泡1~15分钟,此时表面上产生一层均匀的棕色或棕黑色薄膜;取出后在丙酮或乙醇中洗涤,再用水洗净,晾干后立即胶接或者放在干燥﹑避光的地方存放备用。ptfe膜及材料为含氟材料,化学法处理含氟材料,主要是通过腐蚀液与ptfe膜表面发生化学反应,扯掉表面上的部分氟原子;这时在表面上留下了碳化层和某些极性基团,其中碳化层的深度以1微米左右为宜;如果过分腐蚀表面,可能因产生的碳化层太厚而降低表层的内聚强度。

72.步骤(4)中,上述镀银电镀液中至少还包括水性介质、抗氧化剂、晶细剂和硝酸银。

73.作为上述水性介质没有特殊限定,可以举出例如,水、水与公知的水溶性溶剂的混合液等,优选为水。

74.相对于10重量份的上述硝酸银,上述抗氧化剂的含量为3重量份,上述晶细剂的含量为8重量份;电镀过程中的电流密度为15a/cm2;其中,电镀过程中电镀液的温度为25℃,电镀时间为20min。

75.相较于具体实施例一和二,本实施例二加工时长较产,加工速度较慢,得到的产品ptfe材料高频稳相性能高于实施例一和实施例三。

76.实施例三:

77.一种高频稳相的ptfe膜材料,包括如下重量份数的原料:ptee粉末60~80份、填充母料5~10份、助剂0.5~5份和镀银电镀液0.5~5份。

78.上述镀银电镀液包括水性介质、抗氧化剂、晶细剂和硝酸银。

79.上述腐蚀液包括升华奈、四氢呋喃和钠丝。

80.上述填充母料含有钙粉和载体树脂。

81.一种高频稳相的ptfe膜材料的制造方法,其包括如下步骤:对ptfe粉末通过细化处理,再通过干法激光粒度仪进行检测,得到平均粒径为0.19μm的ptfe树脂;将填充母料与ptfe树脂粉末混合,加入助剂,在60℃下静置24小时,其中当温度高时,填充母料与ptfe树脂粉末混合效果越好,当温度低时,填充母料与ptfe混合效果随之减弱。使助剂充分渗透入填充母料和ptfe分散树脂的混合物,形成物料,其中,填充母料、ptfe分散树脂粉末及助剂的重量比为0.75:1:0.275;填充母料含有钙粉和载体树脂,助剂为增稠剂;之后进行磁力搅拌,磁力搅拌的时间为25min,磁力搅拌的转子速度控制在175min,以便使ptfe粉末在水性介质中均匀分散,即得到了浸润处理的ptfe溶剂,对ptfe溶剂进行制备处理:具体实施例中,通过干法激光粒度仪器对细化后的ptfe颗粒进行激光测试,测试其颗粒大小,要获得准确的粒度测试结果,取样首先就必须具有代表性,且需将被测样品(无论粒度大小和分布宽窄)完全分散成单个的颗粒后再进行测量,本实施例中采用helos~rodos干法激光粒度仪,选择4mm管径用于对0.1~1000微米颗粒的分散测试。

82.上述制备处理步骤如下:

83.(1)取得一定量的ptfe溶剂,然后搅拌均匀,取得均匀溶剂放入槽中;

84.(2)将步骤(1)中得到得均匀溶剂投入到模具内,在0.9mpa压力下成型,压力温度为30℃;

85.(3)然后取出步骤(2)中压好的ptfe材料,依次进行干燥、分切、热牵引、脱油和热处理定型,

86.干燥,将压延后的ptfe材料进行干燥,除去其中的润滑剂,干燥温度及时间为150℃、90s;

87.分切,将干燥后的ptfe材料引入分切机构进行分切,分切机的线速度为2.0m/min;

88.热牵引,将分切后的ptfe单丝经过头道热牵伸和二道热牵伸两道工序,头道热牵伸的温度控制在330℃;二道热牵伸的温度控制在350℃,达到所需的ptfe条带;

89.脱油,ptfe条带在低温脱油箱内的低温脱油阶段,ptfe条带在低温脱油箱内200℃温度下进行第一次脱油;ptfe条带在低温脱油箱内280℃温度工况下进行第二次脱油;

90.将脱油后的上述条带在390℃下单向或双向拉伸,最后进行热定型,清洗表面垃圾,制成为ptfe微孔膜;

91.热处理定型是将经过牵伸后的ptfe纤维导入高温定型区,上述ptfe纤维在定型区内运行速度为1m/min,热定型温度控制在370℃,同时采用恒定的张力;

92.(4)上述ptfe膜材料包括表面层和内置层,上述表面层为电镀层,上述内置层为热处理定型后的ptfe微孔膜,ptfe防水透湿微孔膜是经特殊工艺经双向拉伸制成的,膜表面每平方英寸能达到几十亿个微孔,每个微孔直径(0.1um~0.5um)小于水分子中最小的轻雾的最小值(20um~100un),而远大于水蒸气分子直径(0.0003um~0.0004um),可以使水蒸气通过而水滴不能通过,利用这种微孔结构可达到优秀的防水透湿功能;

93.将步骤(3)中的ptfe微孔膜通过腐蚀液微处理,再置于镀银电镀液中进行电镀;

94.经过上述方法制得需要得ptfe膜材料。

95.其中,填充母料、ptfe分散树脂粉末及助剂的重量比为0.05~0.1:1:0.25~0.3,

助剂包括硅烷偶联剂或增稠剂其中的一种;

96.填充母料含有钙粉和载体树脂。

97.步骤(4)中,上述腐蚀液包括升华奈、四氢呋喃和钠丝。

98.腐蚀液的配制:在三口瓶中放入升华萘128克,再加入干燥的﹑除去过氧化物的四氢呋喃100克,搅拌溶解后于室温下慢慢加入30克新鲜的钠丝或钠片,一直搅拌到钠全部溶解为止。溶液呈黑色或黑褐色,约需2小时,整个反应过程都在干燥的氮气保护下进行,严防氧气﹑潮气影响。

99.处理方法:先将ptfe微孔膜表面用,丙酮洗涤,晾干后于室温下放在处理液中浸泡1~15分钟,此时表面上产生一层均匀的棕色或棕黑色薄膜;取出后在丙酮或乙醇中洗涤,再用水洗净,晾干后立即胶接或者放在干燥﹑避光的地方存放备用。ptfe膜及材料为含氟材料,化学法处理含氟材料,主要是通过腐蚀液与ptfe膜表面发生化学反应,扯掉表面上的部分氟原子;这时在表面上留下了碳化层和某些极性基团,其中碳化层的深度以1微米左右为宜;如果过分腐蚀表面,可能因产生的碳化层太厚而降低表层的内聚强度。

100.步骤(4)中,上述镀银电镀液中至少还包括水性介质、抗氧化剂、晶细剂和硝酸银。

101.作为上述水性介质没有特殊限定,可以举出例如,水、水与公知的水溶性溶剂的混合液等,优选为水。

102.相对于10重量份的上述硝酸银,上述抗氧化剂的含量为10重量份,上述晶细剂的含量为15重量份;电镀过程中的电流密度为30a/cm2;其中,电镀过程中电镀液的温度为35℃,电镀时间为30min。

103.相较于具体实施例一,本实施例三加工时长较短,生产速度较快,得到的产品ptfe材料高频稳相性能低于实施例一。

104.高频稳相性测试:

105.针对ptfe膜材料的组织形式,对高低温环境下材料的疲劳破坏行为及疲劳特性进行了实验研究,ptfe膜材料疲劳破坏机理的具体实验步骤如下:

106.(1)试样制备:

107.用标准裁刀在冲片机上选取塑料薄片试样,沿纵向和横向各取五条。

108.(2)试验环境准备:

109.试验环境温度由温度控制系统来实现,高温环境通过高低温箱内的电阻丝加热升温调节,低温环境由液氮实现,温度控制精度为1℃。

110.(3)夹具操作:

111.试验机应备有适当的夹具,该夹具不应引起试样在夹具处断裂,施加任何负荷时,试验机上的夹具应能立即对准成一条线,以使试样的长轴与通过夹具中心线的拉伸方向重合。试验夹具移动速度应满足规定要求。

112.ptfe膜材料试件的外沿和中间部位分别被压紧在碗形托盘上及中间拉杆的一端。在动态试验时,夹具两端与材料试验机上下夹头相连,通过中间拉杆将外界振动引入材料内部,使ptfe膜材料产生剪切和弯曲变形。

113.(4)速度选择

114.应按被测材料有关规定要求的速度进行选择,测定拉伸弹性模量时,应选择速度a或b。(a.1

±

0.5mm/min;b.2

±

0.5mm/min或2.5

±

0.5mm/min;)

115.运用线膨胀系数测定法,对ptfe模材料增强塑料进行高低温实验,得到材料在不同温度下的力学响应。

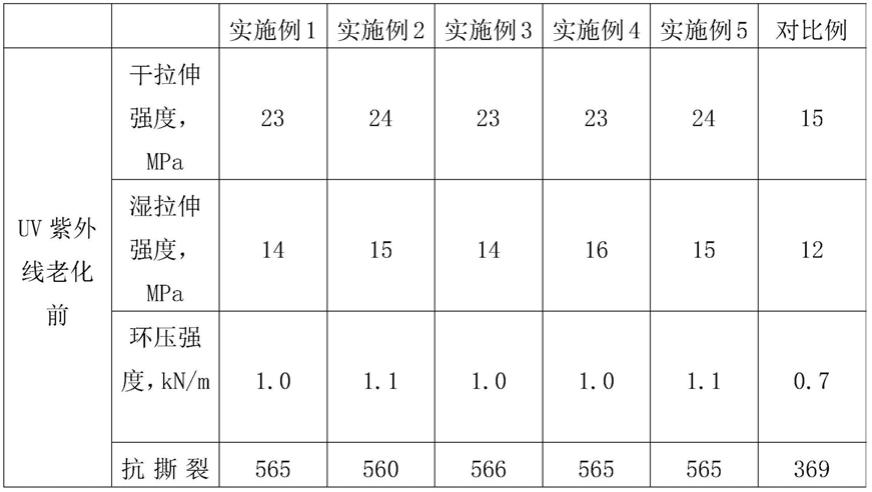

116.实验分为常温、高温和低温三组,施加震动的增幅为2.5mm,实验数据如下表1。

117.【表1】

[0118][0119][0120]

表1中f为拉伸屈服力,%为拉伸值。

[0121]

发现ptfe膜材料在高低温环境下几乎一致处于线性阶段,非线性明显;对比材料在不同温度下力学参数的变化规律发现,材料拉伸模量和拉伸强度都是在低温时最高,随着温度升高,模量和强度也随之减小;利用weibull函数建立材料在高温、常温、低温的本构方程,将材料本构方程带入有限元分析,得到材料偏轴角度下的力学响应,发现和实验数据拟合很好,验证了材料本构的正确性。

[0122]

利用本发明所述的技术方案,或本领域的技术人员在本发明技术方案的启发下,

设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。