1.本实用新型涉及铁环自动化贴附点胶技术领域,具体为一种膜片贴膜机。

背景技术:

2.现有技术中,铁环贴膜点胶基本都是依靠人工进行,但是这种方式贴膜与点胶会在产品表面留下指纹等污迹,而且经常定位不准确,导致贴膜位置偏移,产品的精度下降,良率较低,而且点胶位置每次不同,影响企业的生产良率,同时企业的成本也相对较高。

技术实现要素:

3.本实用新型的目的在于提供一种膜片贴膜机,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种膜片贴膜机,包括设备机台,所述设备机台上端由左至右依次设置有上膜机构、上胶机构、取料机构、胶带输送检测机构、上料机构、点胶机构、输送机构与下料机构;

5.所述上膜机构包括上膜支架,所述上膜支架一侧分别设有上料轴与第一收料轴,所述设备机台与所述上膜支架对应的下端设有第二收料轴;

6.所述上胶机构包括设置于所述上膜支架远离所述上料轴另一侧的上胶轴与第一张紧轴,所述第一张紧轴远离所述上胶轴的另一端对应设置有所述胶带输送检测机构,所述胶带输送检测机构设有与所述第一张紧轴对应的上胶输送架,所述上胶输送架的上下两端分别对称设有第一ccd检测相机与第二ccd检测相机,所述上胶输送架上端输送有点胶带;

7.所述取料机构包括设置于所述上膜支架远离所述上料轴一端的第一伺服支架,所述第一伺服支架上端设有与之移动连接的抓取机构;

8.所述抓取机构包括与所述第一伺服支架移动连接的安装板,所述安装板一侧设有抓取架,且所述抓取架下端设有与之连接的吸附板;

9.所述输送机构设置于所述取料机构下端,包括第一输送框与第二输送框,且所述第一输送框与第二输送框内部两侧均设有多个输送滚轮与输送皮带,且其一侧还设有驱动电机;

10.所述上料机构设置于所述第一输送框一侧,包括贯穿所述设备机台设置的上料架,所述上料架内设有第一升降低电机与导向柱,其顶端设有与所述导向柱固定连接的定位板,且所述定位板上叠放有多个铁环;

11.所述点胶机构设置于所述第二输送框上端,包括对称设置的支撑架,且两个所述支撑架上端分别对称设有第二伺服模组与第三伺服模组,所述第二伺服模组与第三伺服模组上端设有与之移动连接的第四伺服模组,所述第四伺服模组上设有与之移动连接的点胶架,所述点胶架一侧设有多个点胶头安装块,多个所述点胶头安装块下端均设有点胶头;

12.所述下料机构设置于所述第二输送框远离所述第一输送框的另一端,包括贯穿所

述设备机台设置的下料架,所述下料架内部一侧设有滑动机构,且所述滑动机构下端设有第二升降电机,所述滑动机构一侧设有与之升降连接的料框,所述料框内叠放有多个所述铁环。

13.优选的,所述上胶输送架靠近所述第一张紧轴的一侧上端设有压紧轴,所述压紧轴远离所述第一张紧轴的另一端设有多个感应器。

14.优选的,多个所述感应器远离所述压紧轴的另一端设有第一风刀。

15.优选的,所述点胶架下端设有与所述上胶输送架一端对应的第二风刀。

16.优选的,所述第二输送框一侧设有清洁机构,且所述清洁机构包括清洁支撑架、清洁固定板与清洁架,所述清洁架两侧分别设有第三风刀与第四风刀。

17.优选的,所述吸附板至少设置有三层,且与所述抓取架固定连接的首层吸附板上端设有多个真空管,多个所述真空管贯穿三层所述吸附板设置,首层所述吸附板上端还设有多个真空压力表。

18.优选的,所述定位板上端周围设有多根限位柱,其两侧对称设有物料感应器。

19.优选的,所述料框内设有多层用于放置所述铁环的层板,且每层层板间距相等,所述料框顶端还设有提拉把手。

20.优选的,所述第一ccd检测相机与第二ccd检测相机一侧均设有第五风刀与第六风刀。

21.有益效果

22.本实用新型所提供的膜片贴膜机,膜片与胶带通过送料轴输送至输送框与点胶位时,通过真空机械臂将贴片吸附抓取至输送框上端,进行膜片的贴附,贴附完成后,通过第二输送机构输送到位,进行点胶作业,点胶完成后,将成品输送至料框中,料框满载后由人工提取,这种方式保证了贴片与膜的精准贴附,同时避免了人工贴附导致的指纹、点胶位置不准确等问题,生产良率得到大幅度提升,且效率增高,同时也降低了人工成本。

附图说明

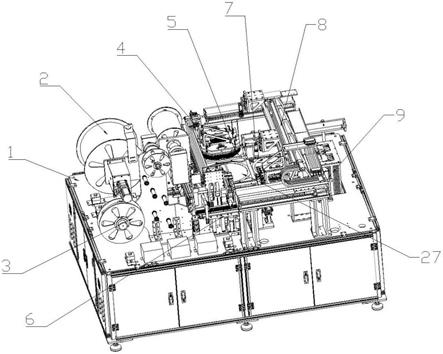

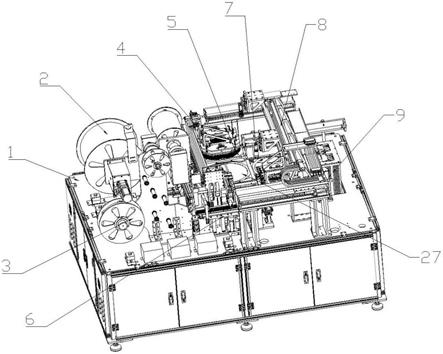

23.图1为本实用新型的整体结构示意图;

24.图2为本实用新型的上膜机构、输送机构与取料机构结构示意图;

25.图3为本实用新型的胶带输送检测机构结构示意图;

26.图4为本实用新型的上料机构结构示意图;

27.图5为本实用新型的点胶机构结构示意图;

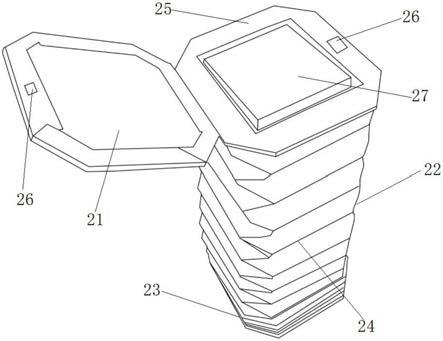

28.图6为本实用新型的下料机构结构示意图;

29.图7为本实用新型的抓取机构结构示意图。

30.附图标记

[0031]1‑

设备机台,2

‑

上膜机构,3

‑

上胶机构,4

‑

取料机构,5

‑

上料机构,6

‑

胶带输送检测机构,7

‑

,8

‑

点胶机构,9

‑

下料机构,10

‑

,11

‑

上胶轴,12

‑

第一张紧轴,13

‑

压紧轴,14

‑

第五风刀,15

‑

第一ccd检测相机,16

‑

第二ccd检测相机,17

‑

上胶输送架,18

‑

点胶带,19

‑

第一风刀,20

‑

第二伺服模组,21

‑

第三伺服模组,22

‑

第四伺服模组,23

‑

点胶架,24

‑

点胶头安装块,25

‑

点胶头,26

‑

第二风刀,27

‑

输送机构,28

‑

上料轴,29

‑

第一收料轴,30

‑

第二收料轴,31

‑

上膜支架,32

‑

第一伺服支架,33

‑

抓取机构,34

‑

第一输送框,35

‑

第二输送框,36

‑

清洁机构,37

‑

安装板,38

‑

抓取架,39

‑

吸附板,40

‑

真空压力表,41

‑

上料架,42

‑

第一升降低电机,43

‑

导向柱,44

‑

铁环,45

‑

定位板,46

‑

下料架,47

‑

第二升降电机,48

‑

滑动机构,49

‑

料框,50

‑

第六风刀。

具体实施方式

[0032]

以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

实施例

[0033]

如图1

‑

7所示,一种膜片贴膜机,包括设备机台1,设备机台1上端由左至右依次设置有上膜机构2、上胶机构3、取料机构4、胶带输送检测机构6、上料机构5、点胶机构8、输送机构27与下料机构9;

[0034]

上膜机构2包括上膜支架31,上膜支架31一侧分别设有上料轴28与第一收料轴29,设备机台1与上膜支架31对应的下端设有第二收料轴30;

[0035]

上胶机构3包括设置于上膜支架31远离上料轴28另一侧的上胶轴11与第一张紧轴12,第一张紧轴12远离上胶轴11的另一端对应设置有胶带输送检测机构6,胶带输送检测机构6设有与第一张紧轴12对应的上胶输送架17,上胶输送架17的上下两端分别对称设有第一ccd检测相机15与第二ccd检测相机16,上胶输送架17上端输送有点胶带18;

[0036]

取料机构4包括设置于上膜支架31远离上料轴28一端的第一伺服支架32,第一伺服支架32上端设有与之移动连接的抓取机构33;

[0037]

抓取机构33包括与第一伺服支架32移动连接的安装板37,安装板37一侧设有抓取架38,且抓取架38下端设有与之连接的吸附板39;

[0038]

输送机构27设置于取料机构4下端,包括第一输送框34与第二输送框35,且第一输送框34与第二输送框35内部两侧均设有多个输送滚轮与输送皮带,且其一侧还设有驱动电机;

[0039]

上料机构5设置于第一输送框34一侧,包括贯穿设备机台1设置的上料架41,上料架41内设有第一升降低电机42与导向柱43,其顶端设有与导向柱43固定连接的定位板45,且定位板45上叠放有多个铁环44;

[0040]

点胶机构8设置于第二输送框35上端,包括对称设置的支撑架,且两个支撑架上端分别对称设有第二伺服模组20与第三伺服模组21,第二伺服模组20与第三伺服模组21上端设有与之移动连接的第四伺服模组22,第四伺服模组22上设有与之移动连接的点胶架23,点胶架23一侧设有多个点胶头安装块24,多个点胶头安装块24下端均设有点胶头25;

[0041]

下料机构9设置于第二输送框35远离第一输送框34的另一端,包括贯穿设备机台1设置的下料架46,下料架46内部一侧设有滑动机构48,且滑动机构48下端设有第二升降电机47,滑动机构48一侧设有与之升降连接的料框49,料框49内叠放有多个铁环44。

[0042]

优选的,上胶输送架17靠近第一张紧轴12的一侧上端设有压紧轴13,压紧轴13远离第一张紧轴12的另一端设有多个感应器。

[0043]

优选的,多个感应器远离压紧轴13的另一端设有第一风刀19。

[0044]

优选的,点胶架23下端设有与上胶输送架17一端对应的第二风刀26。

[0045]

优选的,第二输送框35一侧设有清洁机构36,且清洁机构36包括清洁支撑架、清洁固定板与清洁架,清洁架两侧分别设有第三风刀与第四风刀。

[0046]

优选的,吸附板39至少设置有三层,且与抓取架38固定连接的首层吸附板上端设有多个真空管,多个真空管贯穿三层吸附板39设置,首层吸附板上端还设有多个真空压力表40。

[0047]

优选的,定位板45上端周围设有多根限位柱,其两侧对称设有物料感应器。

[0048]

优选的,料框49内设有多层用于放置铁环44的层板,且每层层板间距相等,料框49顶端还设有提拉把手。

[0049]

优选的,第一ccd检测相机15与第二ccd检测相机16一侧均设有第五风刀14与第六风刀50。

[0050]

膜片与胶带通过送料轴输送至输送框与点胶位时,通过真空机械臂将贴片吸附抓取至输送框上端,进行膜片的贴附,贴附完成后,通过第二输送机构输送到位,进行点胶作业,点胶完成后,将成品输送至料框中,料框满载后由人工提取,这种方式保证了贴片与膜的精准贴附,同时避免了人工贴附导致的指纹、点胶位置不准确等问题,生产良率得到大幅度提升,且效率增高,同时也降低了人工成本。

[0051]

最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型性的保护范围之内的实用新型内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。