1.本公开涉及车身结构领域,具体地,涉及一种车身结构及车辆。

背景技术:

2.减震器对于车辆的安全性和舒适性起着至关重要的影响,由于减震器的安装对于空间的要求较高,导致车身内用于安装减震器的局部区域的结构强度相对较弱、侧向刚度和扭转刚度较差的问题,从而严重影响整个车身的弯扭刚度以及模态等性能,影响车辆行驶的安全性和舒适性。

技术实现要素:

3.本公开的目的是提供一种车身结构及车辆,以解决相关技术中存在的技术问题。

4.为了实现上述目的,本公开提供一种车身结构,所述车身结构包括轮罩、地板上横梁、减震器安装纵梁以及第一加强梁,所述减震器安装纵梁和所述地板上横梁均位于地板面板的上方,所述减震器安装纵梁用于安装减震器且位于所述轮罩与所述地板上横梁之间,所述第一加强梁安装在所述轮罩上并与所述减震器安装纵梁连接,至少部分所述第一加强梁从所述轮罩朝向所述地板上横梁延伸并与所述地板上横梁连接。

5.可选地,所述第一加强梁包括侧加强段和横加强段,所述侧加强段安装在所述轮罩上且包括位于所述减震器安装纵梁上方的主体部、均从所述主体部朝向所述减震器安装纵梁延伸的第一分叉部和第二分叉部,所述第一分叉部和所述第二分叉部沿前后方向间隔设置,所述主体部、所述第一分叉部和所述第二分叉部构成“人”字形,所述横加强段安装在所述减震器安装纵梁上,且所述横加强段的一端与所述第一分叉部连接,另一端与所述地板上横梁连接,所述第二分叉部远离所述主体部的一端与所述减震器安装纵梁连接。

6.可选地,所述减震器安装纵梁上设置有用于安装所述减震器的减震器安装座,所述减震器安装座位于所述第一分叉部和所述第二分叉部之间。

7.可选地,所述侧加强段形成为开口朝向所述轮罩的槽状结构,且所述侧加强段与所述轮罩围成第一空腔,所述横加强段形成为开口朝向向下的槽状结构,且所述横加强段与所述轮罩、所述减震器安装纵梁、所述地板面板围成第二空腔。

8.可选地,所述横加强段包括加强顶壁和形成在加强顶壁相对两侧的加强侧壁,所述第一分叉部包括分叉部顶壁和形成在所述分叉部顶壁相对两侧的分叉部侧壁,所述地板上横梁包括横梁顶壁和形成在横梁顶壁相对两侧的横梁侧壁,所述横加强段包括加强主体和形成在所述加强主体两端的第一连接部和第二连接部,所述第一连接部的加强顶壁与所述分叉部顶壁焊接,所述第一连接部的加强侧壁与所述分叉部侧壁焊接,所述第二连接部的加强顶壁与所述横梁顶壁螺栓连接和/或所述第二连接部的加强侧壁与所述横梁侧壁螺栓连接。

9.可选地,至少部分所述第二分叉部的横截面面积从所述主体部到所述减震器安装纵梁的方向逐渐增大。

10.可选地,所述第二分叉部包括第一部分和第二部分,所述第一部分位于所述主体部和所述第二部分之间,所述第一部分远离所述主体部的一端与所述第二部分连接,所述第二部分远离所述第一部分的一端与所述减震器安装纵梁连接,所述第二部分的横截面面积从所述主体部到所述减震器安装纵梁的方向逐渐增大。

11.可选地,所述车身结构还包括第二加强梁,所述第二加强梁的一端与所述第一加强梁连接,另一端斜向上延伸并与所述轮罩的顶部连接。

12.可选地,所述第一加强梁上形成有减重孔。

13.在本公开提供的车身结构中,由于第一加强梁安装在轮罩上并与减震器安装纵梁连接,且至少部分第一加强梁从轮罩朝向地板上横梁延伸并与地板上横梁连接,通过第一加强梁在轮罩、减震器安装纵梁和地板上横梁之间建立连接路径,使得轮罩、减震器安装纵梁和地板上横梁能够连接成一个整体,这样,第一加强梁能够提高减震器安装纵梁附近区域的强度和刚度以及在左右方向上的稳定性和扭转刚度,防止车辆行驶过程中发生扭转变,提高车辆操稳性能。并且,由于车身结构的整体扭转刚度也会影响车身的整体模态和扭转模态,车身结构的整体模态和扭转模态会随着车身结构整体扭转刚度的提高而提高,整体模态和扭转模态越高,车辆抵抗外界低频激励的能力越好,从而降低了车辆发生共振和产生噪音的可能性,提高了车辆的nvh性能。

14.本公开还提供了一种车辆,包括上述的车身结构。

15.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

16.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

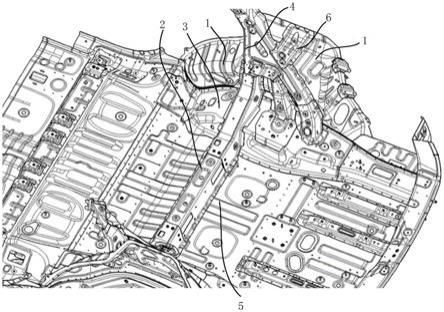

17.图1是本公开一种示例性实施方式提供的车身结构的局部立体示意图;

18.图2是本公开一种示例性实施方式提供的车身结构的局部立体示意图(与图1不同视角);

19.图3是本公开一种示例性实施方式提供的车身结构的局部立体示意图(与图1和图2不同视角);

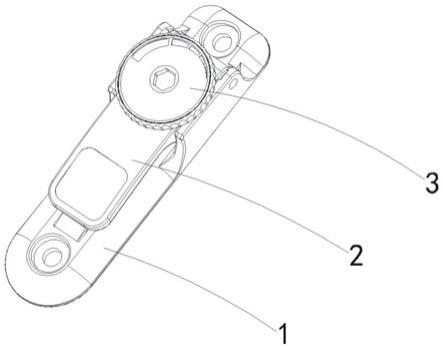

20.图4是本公开一种示例性实施方式提供的车身结构的第一加强梁的立体示意图,其中,未示出第二分叉部的第二部分;

21.图5是本公开一种示例性实施方式提供的车身结构的第一加强梁的侧加强段的立体示意图,其中,未示出第二分叉部的第二部分;

22.图6是本公开一种实例性实施方式提供的车身结构的第一加强梁的横加强梁的立体示意图。

23.附图标记说明

[0024]1‑

轮罩;2

‑

地板上横梁;21

‑

横梁顶壁;22

‑

横梁侧壁;3

‑

减震器安装纵梁;31

‑

减震器安装座;4

‑

第一加强梁;41

‑

侧加强段;411

‑

主体部;412

‑

第一分叉部;4121

‑

分叉部顶壁;4122

‑

分叉部侧壁;413

‑

第二分叉部;4131

‑

第一部分;4132

‑

第二部分;42

‑

横加强段;421

‑

加强顶壁;422

‑

加强侧壁;423

‑

加强主体;424

‑

第一连接部;425

‑

第二连接部;43

‑

减重孔;5

‑

地板面板;6

‑

第二加强梁。

具体实施方式

[0025]

以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

[0026]

在本公开中,在未作相反说明的情况下,使用的方位词如“内、外”是指相关零部件轮廓的内、外。此外,需要说明的是,使用的术语如“第一”、“第二”等是为了区别一个要素和另一个要素,不具有顺序性和重要性。另外,在参考附图的描述中,不同附图中的同一标记表示相同的要素。

[0027]

根据本公开的一个方面,如图1至图6所示,本公开提供了一种车身结构,该车身结构包括轮罩1、地板上横梁2、减震器安装纵梁3以及第一加强梁4,减震器安装纵梁3和地板上横梁2均位于地板面板5的上方,减震器安装纵梁3用于安装减震器且位于轮罩1与地板上横梁2之间,第一加强梁4安装在轮罩1上并与减震器安装纵梁3连接,至少部分第一加强梁4从轮罩1朝向地板上横梁2延伸并与地板上横梁2连接。

[0028]

在本公开提供的车身结构中,由于第一加强梁4安装在轮罩1上并与减震器安装纵梁3连接,且至少部分第一加强梁4从轮罩1朝向地板上横梁2延伸并与地板上横梁2连接,通过第一加强梁4在轮罩1、减震器安装纵梁3和地板上横梁2之间建立连接路径,使得轮罩1、减震器安装纵梁3和地板上横梁2能够连接成一个整体,这样,第一加强梁4能够提高减震器安装纵梁3附近区域的强度和刚度以及在左右方向上的稳定性和扭转刚度,防止车辆行驶过程中发生扭转变,提高车辆操稳性能。并且,由于车身结构的整体扭转刚度也会影响车身的整体模态和扭转模态,车身结构的整体模态和扭转模态会随着车身结构整体扭转刚度的提高而提高,整体模态和扭转模态越高,车辆抵抗外界低频激励的能力越好,从而降低了车辆发生共振和产生噪音的可能性,提高了车辆的nvh性能。

[0029]

此外,在轮罩1或者减震器安装纵梁3受到作用力时,该作用力能够通过第一加强梁4分散并传递给地板上横梁2,进而进一步地将力传递给地板面板5以及与地板面板5或地板上横梁2相连的机构上,从而降低轮罩1和减震器安装纵梁3上的应力集中,有效得提高轮罩1和减震器安装纵梁3的刚度。

[0030]

第一加强梁4可以一体形成,也可以分为多段形成,为了便于第一加强梁4的加工和安装,作为一种实例性实施方式,如图2至图5所示,第一加强梁4可以包括侧加强段41和横加强段42,侧加强段41安装在轮罩1上且包括位于减震器安装纵梁3上方的主体部411、均从主体部411朝向减震器安装纵梁3延伸的第一分叉部412和第二分叉部413,第一分叉部412和第二分叉部413沿前后方向间隔设置,主体部411、第一分叉部412和第二分叉部413构成“人”字形,横加强段42安装在减震器安装纵梁3上,且横加强段42的一端与第一分叉部412连接,另一端与地板上横梁2连接,第二分叉部413远离主体部411的一端与减震器安装纵梁3连接。

[0031]

侧加强段41安装在轮罩1上,且主体部411、第一分叉部412和第二分叉部413构成“人”字形,能够增大侧加强段41与轮罩1的接触面积,当轮罩1受到外力作用时,轮罩1和侧加强段41之间可以通过更大的接触面积进行力的传递,将轮罩1受到的外力分散出去。第一加强梁4包括侧加强段41和横加强段42,侧加强段41和横加强段42能够分别进行制造,其中,侧加强段41安装在轮罩1上,横加强段42安装在减震器安装纵梁3上,且横加强段42的一段与侧加强段41的第一分叉部412连接,这样既能够保证第一加强梁4能够与轮罩1、减震器

安装纵梁3以及地板上横梁2连接,又能够降低第一加强梁4在安装和制造过程中的难度,便于第一加强梁4的制造与安装。

[0032]

如上文所提及的,减震器安装纵梁3用于安装车辆的减震器,可选地,如图2和图3所示,减震器安装纵梁3上可以设置有用于安装减震器的减震器安装座31,该减震器安装座31可以位于第一分叉部412和第二分叉部413之间。也就是说,第一分叉部412和第二分叉部413可以分别对减震器安装座31前后两个位置进行加强,并且减震器安装座31位于第一分叉部412和第二分叉部413之间,能够使得侧加强段41和减震器安装纵梁3的接触范围更大,有利于加强减震器安装纵梁3的刚度。此外,在减震器安装纵梁3位于减震器安装座31前方的位置受到外力作用时,可以通过第一分叉部412和横加强段42将外力分散出去;在减震器安装纵梁3位于减震器安装座31后方的位置受到外力作用时,可以通过第二分叉部413将外力分散出去。

[0033]

为了进一步地提高第一加强梁4的强度和刚度,可选地,如图4至图6所示,侧加强段41可以形成为开口朝向轮罩1的槽状结构,且侧加强段41与轮罩1围成第一空腔,横加强段42可以形成为开口朝向向下的槽状结构,且横加强段42与轮罩1、减震器安装纵梁3、地板面板5围成第二空腔。侧加强段41和横加强段42均形成为槽状结构,槽状结构的强度更高,且第一空腔和第二空腔能够使得第一加强梁4不易折弯、扭曲,进一步地提高了第一加强梁4的侧向刚度和扭转刚度。

[0034]

作为横加强段42与第一分叉部412连接的一种实施方式,可选地,如图1至图4所示,横加强段42包括加强顶壁421和形成在加强顶壁421相对两侧的加强侧壁422,第一分叉部412包括分叉部顶壁4121和形成在分叉部顶壁4121相对两侧的分叉部侧壁4122,横加强段42包括加强主体423和形成在加强主体423两端的第一连接部424和第二连接部425,第一连接部424的加强顶壁421与分叉部顶壁4121焊接,第一连接部424的加强侧壁422与分叉部侧壁4122焊接,从而保证第一连接部424和第一分叉部412之间的连接强度,以使得轮罩1和减震器安装纵梁3之间能够连接为整体,从而增强轮罩1和减震器安装纵梁3的整体刚度。

[0035]

横加强段42的第二连接部425与地板上横梁2连接,地板上横梁2包括横梁顶壁21和形成在横梁顶壁21相对两侧的横梁侧壁22,第二连接部425的加强顶壁421与横梁顶壁21螺栓连接和/或第二连接部425的加强侧壁422与横梁侧壁22螺栓连接。由于第二连接部425的加强顶壁421与横梁顶壁21螺栓连接和/或第二连接部425的加强侧壁422与横梁侧壁22螺栓连接,在横加强段42的安装过程中,通过螺栓连接的第二连接部425与横加强段42可以起到定位的作用,从而便于第一连接部424与第一分叉部412焊接。

[0036]

其中,上述的第一连接部424的加强顶壁421与分叉部顶壁4121焊接,第一连接部424的加强侧壁422与分叉部侧壁4122焊接,可以为平焊,也可以为叠焊,在使用叠焊的实施例中,第一连接部424的加强顶壁421与分叉部顶壁4121叠焊连接,第一连接部424的加强侧壁422与分叉部侧壁4122叠焊连接,能够进一步增强第一连接部424和第一分叉部412之间的连接强度。

[0037]

可选地,分叉部侧壁4122远离分叉部顶壁4121的一侧向外翻折并形成分叉部翻边,该分叉部翻边用于与轮罩1搭接。

[0038]

可选地,加强侧壁422远离所述加强顶壁421的一端可以形成有加强翻边,在上述的横加强段42与轮罩1、减震器安装纵梁3以及地板面板5连接时,加强翻边能够便于横加强

段42与轮罩1、减震器安装纵梁3以及地板面板5通过焊接的方式连接。

[0039]

可选地,主体部411也可以包括主体顶壁、形成在主体顶壁相对两侧的主体侧壁、以及从主体侧壁远离主体顶壁的一端向外翻折的主体翻边,该主体翻边用于与轮罩1搭接。

[0040]

可选地,第二分叉部413可以包括第二分叉部顶壁、形成在第二分叉部顶壁相对两侧的第二分叉部侧壁、以及从第二分叉部侧壁远离第二分叉部顶壁的一端向外翻折的第二分叉部翻边,该第二分叉部翻边用于与轮罩1搭接。为了便于第二分叉部413远离主体部411的一端与减震器安装纵梁3连接,第二分叉部顶壁和第二分叉部侧壁远离主体部411的端面可以形成有端面翻边,该端面翻边与减震器安装纵梁3连接。

[0041]

此外,由于第二分叉部413远离主体部411的一端与减震器安装纵梁3连接,为了保证第二分叉部413的连接强度,可选地,至少部分第二分叉部413的横截面面积从主体部411到减震器安装纵梁3的方向逐渐增大,这里的横截面面积是指垂直于所述第二分叉部413的延伸方向进行截取的横截面的面积。由于至少部分第二分叉部413的横截面面积从主体部411到减震器安装纵梁3的方向逐渐增大,即,越靠近减震器安装纵梁3,第二分叉部413的横截面面积越大,这样一方面能够提高第二分叉部413与减震器安装纵梁3之间的连接强度,另一方面能够提高第二分叉部413的整体强度和刚度,起到更好的加强作用。

[0042]

在上述实施例中,为了便于第二分叉部413的制造,可选地,如图1和图3所示,第二分叉部413可以包括第一部分4131和第二部分4132,第一部分4131位于主体部411和第二部分4132之间,第一部分4131远离主体部411的一端与第二部分4132连接,第二部分4132远离第一部分4131的一端与减震器安装纵梁3连接,第二部分4132的横截面面积从主体部411到减震器安装纵梁3的方向逐渐增大。由于第二部分4132的横截面面积从主体部411到减震器安装纵梁3的方向逐渐增大,第一部分4131和第二部分4132可以单独制造,便于第二分叉部413的加工。在安装过程中,第一部分4131和第二部分4132可以分开进行安装,从而降低第二分叉部413和轮罩1以及减震器安装纵梁3的结构之间产生干涉的几率,便于操作人员进行安装。

[0043]

为了进一步提高轮罩1和第一加强梁4的强度以及刚度,可选地,如图1所示,车身结构还可以包括第二加强梁6,第二加强梁6的一端与第一加强梁4连接,另一端斜向上延伸并与轮罩1的顶部连接。第一加强梁4从所述轮罩1朝向地板上横梁2延伸,能够对轮罩1上靠近地板上横梁2的部分起到良好的加强作用,而第二加强梁6斜向上延伸并与轮罩1的顶部连接,能够对轮罩1的顶部起到良好的加强作用,结合第一加强梁4和第二加强梁6,实现了对于轮罩1的整体刚度的提高。此外,由于第二加强梁6的一端与第一加强梁4连接,另一端斜向上延伸并与轮罩1的顶部连接,第二加强梁6能够对第一加强梁4提供侧向支撑力,避免第一加强梁4折弯变形。

[0044]

可选地,第二加强梁6可以形成为槽状结构,且第二加强梁6与轮罩1围成第三空腔。为了便于第二加强梁6与轮罩1进行搭接,第二加强梁6可以包括加强梁顶壁、形成在加强梁顶壁相对两侧的加强梁侧壁、以及从加强梁侧壁远离加强梁顶壁的一端向外翻折的加强梁翻边,该加强梁翻边可以便于第二加强梁6通过焊接的方式与轮罩1连接。此外,加强梁顶壁靠近第一加强梁4的端面可以形成有加强梁第一搭接边,该加强梁第一搭接边用于与第一加强梁4搭接,加强梁顶壁靠近轮罩1的顶部的一端可以形成有加强梁第二搭接边,该加强第二搭接边用于与轮罩1的顶部搭接。可选地,第一加强梁4上还可以形成有减重孔43,

以减小第一加强梁4的重量,降低车身结构自重,实现车辆的轻量化。减重孔43可以形成在侧加强段41和/或横加强段42上,且减重孔43可以为一个或多个,本公开对减重孔43的具体位置及数量不做限定。

[0045]

可选地,第二加强梁6上也可以形成有减重孔。

[0046]

根据本公开的另一个方面,本公开还提供了一种车辆,包括上述的车身结构。

[0047]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0048]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0049]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。