一种用于检测铝铸件铸造缺陷的x射线dr成像检测装置

技术领域

1.本实用新型属于铝铸件检测技术领域,尤其涉及一种用于检测铝铸件铸造缺陷的x射线dr成像检测装置。

背景技术:

2.在大型铝铸件铸造缺陷检测领域,基本上还是采用人工工业胶片x射线拍片技术实现检测,胶片拍照每次只能贴检测范围内的胶片,拍片完成后,需要人工再次进入铅房,拿下拍好的底片交给洗片人洗片晒干评片,更改射线机检测范围后,再次贴适当数量的胶片后,退出铅房进行暗室透照,为了提高工作效率,多会采用x射线dr成像检测装置对铝铸件进行检测。

3.但是,现有的用于检测铝铸件铸造缺陷的x射线dr成像检测装置还存在着对铸件扫描时不全面、对铸件旋转时会影响对铸件的移动和不能对扫描头进行快速拆卸的问题。

4.因此,实用新型一种用于检测铝铸件铸造缺陷的x射线dr成像检测装置显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种用于检测铝铸件铸造缺陷的x射线dr成像检测装置,以解决现有的用于检测铝铸件铸造缺陷的x射线dr成像检测装置对铸件扫描时不全面、对铸件旋转时会影响对铸件的移动和不能对扫描头进行快速拆卸的问题。一种用于检测铝铸件铸造缺陷的x射线dr成像检测装置,包括顶部安装板,升降电机,升降扫描架结构,支撑柱,导轨,铸件放置架结构,传动连接架结构,升降传动架结构,底部安装板,安装孔,旋转电机,l型连接柱,传动带,u型连接板,x射线扫描头,成像显示屏,所述的升降电机螺栓连接在顶部安装板的上部中间位置;所述的升降扫描架结构安装在顶部安装板下部后端的中间位置;所述的支撑柱分别焊接在顶部安装板的下部四角位置;所述的导轨分别螺栓连接在支撑柱的内侧前后两端;所述的铸件放置架结构安装在导轨的内侧;所述的传动连接架结构设置在铸件放置架结构的下部中间位置;所述的升降传动架结构安装在传动连接架结构的下部;所述的底部安装板螺栓连接在支撑柱的内侧下部;所述的安装孔开设在底部安装板的内侧中间位置;所述的旋转电机安装在升降传动架结构的下部;所述的l型连接柱设置在铸件放置架结构上部后端的中间位置;所述的传动带的下部与u型连接板的上部螺栓连接;所述的u型连接板套接在l型连接柱的上部;所述的x射线扫描头安装在升降扫描架结构的前端上部;所述的成像显示屏设置在顶部安装板的前端右下部,并且后端与支撑柱的上部前端螺栓连接;所述的铸件放置架结构包括移动安装框,导向支撑轮,限位板,铸件托板,橡胶防滑垫,弧形固定槽,环形限位槽和滚动支撑球,所述的导向支撑轮设置有多个,分别轴接在移动安装框的前端四角位置以及移动安装框的后端四角位置;所述的限位板分别焊接在移动安装框内侧下部的左右两侧;所述的铸件托板放置在移动安装框的内侧上部;所述的橡胶防滑垫胶接在铸件托板的上部;所述的弧形固定槽分别开设在移

动安装框内侧中间位置的四周位置;所述的环形限位槽开设在铸件托板的外侧四周位置;所述的滚动支撑球分别卡接在弧形固定槽的内侧和环形限位槽的内侧。

6.优选的,所述的传动连接架结构包括固定板,红外接收传感器,连接管,定位卡槽,定位连接柱,传动板和红外发射传感器,所述的红外接收传感器螺钉连接在固定板的下部中间位置;所述的连接管分别焊接在固定板的下部左右两侧;所述的定位卡槽开设在连接管的内侧;所述的定位连接柱插接在连接管的内侧下部;所述的传动板的上部左右两侧分别与定位连接柱的下部焊接;所述的红外发射传感器螺钉连接在传动板的上部中间位置。

7.优选的,所述的升降传动架结构包括升降管,矩形滑槽,旋转轴,矩形滑块,横板,加固板,固定端盖和电动气缸,所述的矩形滑槽开设在升降管的内侧前后两端;所述的旋转轴插接在升降管的内侧;所述的矩形滑块分别焊接在旋转轴的上部前后两端;所述的横板分别焊接在升降管的下部左右两侧;所述的加固板焊接在升降管和横板的夹角处;所述的固定端盖套接在旋转轴的下部;所述的电动气缸分别螺栓连接在固定端盖的下部左右两侧,并且输出杆贯穿固定端盖与横板的下部螺栓连接。

8.优选的,所述的升降扫描架结构包括后侧安装板,限位滑槽,螺纹柱,螺纹孔滑块,升降连接架,安装凹槽和旋转挡板,所述的限位滑槽开设在后侧安装板的内侧中间位置;所述的螺纹柱设置在限位滑槽的内侧,并且下部与后侧安装板的内侧轴接;所述的螺纹孔滑块插接在限位滑槽的内侧;所述的升降连接架螺栓连接在螺纹孔滑块的前端;所述的安装凹槽开设在升降连接架的内侧前端;所述的旋转挡板分别轴接在升降连接架的前端左右两侧。

9.优选的,所述的传动带的俯视形状为椭圆形,前端设置在支撑柱的内侧上部,后端设置在顶部安装板的后端下部,所述的支撑柱设置有两个,俯视形状为椭圆形。

10.优选的,所述的导轨设置有两个,分别设置在移动安装框的前后两端,所述的导向支撑轮分别设置在导轨的上下两部,所述的限位板分别设置在铸件托板的下部左右两侧。

11.优选的,所述的固定板嵌入在铸件托板内侧下部的中间位置,所述的红外接收传感器和红外发射传感器垂直设置,所述的定位卡槽的内侧下部设置有倒角。

12.优选的,所述的升降管的上部与传动板的下部中间位置焊接,所述的矩形滑块插接在矩形滑槽的内侧,所述的电动气缸分别设置在安装孔的内部左右两侧。

13.优选的,所述的旋转电机螺栓连接在固定端盖的下部中间位置,并且输出轴贯穿固定端盖与旋转轴的下部联轴器连接,所述的固定端盖的四周位置与底部安装板螺栓连接。

14.优选的,所述的后侧安装板的上部螺栓连接在顶部安装板下部后端的中间位置,所述的螺纹柱与螺纹孔滑块的内侧螺纹连接,所述的升降电机的输出轴贯穿顶部安装板与螺纹柱的上部联轴器连接。

15.与现有技术相比,本实用新型的有益效果为:

16.1.本实用新型中,所述的移动安装框、限位板、铸件托板和橡胶防滑垫的设置,将铸件放置在橡胶防滑垫的上部,铸件托板在移动安装框的内侧水平旋转,从而带动铸件水平旋转,有利于对铸件检测的同时使其水平旋转,配合上下移动x射线扫描头的,提高该装置对铸件的检测效果。

17.2.本实用新型中,所述的弧形固定槽、环形限位槽和滚动支撑球的设置,滚动支撑

球分别在弧形固定槽的内侧和环形限位槽的内侧滚动,有利于对铸件托板进行支撑,同时不影响铸件托板在移动安装框内侧的正常旋转,同时减小移动安装框和铸件托板之间的磨损。

18.3.本实用新型中,所述的导向支撑轮和导轨的设置,有利于对移动安装框的移动位置进行限制,保证移动安装框可以循环移动,从而使该装置可以对铸件进行批量检测,进而提高该装置的工作效率。

19.4.本实用新型中,所述的连接管、定位卡槽和定位连接柱的设置,有利于将传动板上的动力传给固定板,并通过连接管和定位连接柱的配合,使传动板带动铸件托板在移动安装框的内侧水平旋转,同时不影响移动安装框正常的横向移动。

20.5.本实用新型中,所述的红外接收传感器和红外发射传感器的设置,有利于对固定板和传动板的相对位置进行定位,控制电动气缸的输出杆向上推动传动板,使连接管和定位连接柱相互配合,并且对传动带的外部驱动设备进行控制,使传动带停止移动。

21.6.本实用新型中,所述的升降管、矩形滑槽、旋转轴和矩形滑块的设置,有利于通过矩形滑槽和矩形滑块之间的相互配合,保证旋转轴可以将动力传给升降管,同时升降管在旋转轴外侧移动时,不影响升降管和旋转轴的正常传动。

22.7.本实用新型中,所述的横板、加固板、固定端盖和电动气缸的设置,有利于使电动气缸的输出杆通过横板和加固板带动升降管上下移动,从而配合连接管和定位连接柱,将旋转电机输出轴上的动力传给铸件托板,带动铸件托板旋转。

23.8.本实用新型中,所述的升降连接架、安装凹槽和旋转挡板的设置,有利于方便工作人员对x射线扫描头进行拆卸,将x射线扫描头从安装凹槽的内侧快速取下,进而方便工作人员将x射线扫描头拆下后对其进行维修,缩短对x射线扫描头维修时的时间消耗。

24.9.本实用新型中,所述的后侧安装板、限位滑槽、升降电机、螺纹柱和螺纹孔滑块的设置,有利于通过螺纹柱和螺纹孔滑块组成的螺纹传动,带动x射线扫描头上下移动,从而使x射线扫描头可以更加全面的对铸件进行扫描,增加该装置的检测效果。

25.10.本实用新型中,所述的l型连接柱、传动带和u型连接板的设置,有利于通过l型连接柱和u型连接板之间的相互配合,使传动带带动移动安装框在导轨的内侧移动,从而方便该装置对铸件进行移动,从而提高该装置对之间的检测效率。

附图说明

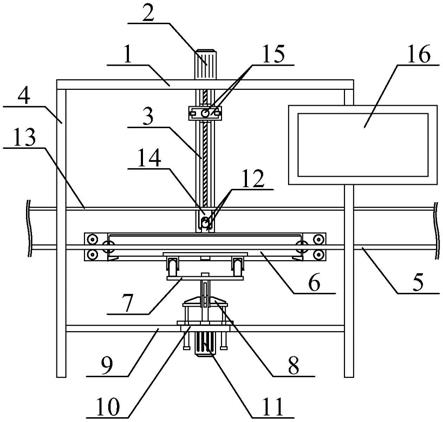

26.图1是本实用新型的结构示意图。

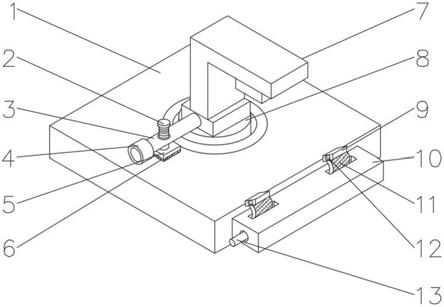

27.图2是本实用新型的铸件放置架结构的结构示意图。

28.图3是本实用新型的传动连接架结构的结构示意图。

29.图4是本实用新型的升降传动架结构的结构示意图。

30.图5是本实用新型的升降扫描架结构的结构示意图。

31.图6是本实用新型的结构示意图。

32.图中:

33.1、顶部安装板;2、升降电机;3、升降扫描架结构;31、后侧安装板;32、限位滑槽;33、螺纹柱;34、螺纹孔滑块;35、升降连接架;36、安装凹槽;37、旋转挡板;4、支撑柱;5、导轨;6、铸件放置架结构;61、移动安装框;62、导向支撑轮;63、限位板;64、铸件托板;65、橡胶

防滑垫;66、弧形固定槽;67、环形限位槽;68、滚动支撑球;7、传动连接架结构;71、固定板;72、红外接收传感器;73、连接管;74、定位卡槽;75、定位连接柱;76、传动板;77、红外发射传感器;8、升降传动架结构;81、升降管;82、矩形滑槽;83、旋转轴;84、矩形滑块;85、横板;86、加固板;87、固定端盖;88、电动气缸;9、底部安装板;10、安装孔;11、旋转电机;12、l型连接柱;13、传动带;14、u型连接板;15、x射线扫描头;16、成像显示屏。

具体实施方式

34.以下结合附图对本实用新型做进一步描述:

35.实施例:

36.如附图1和附图2所示,一种用于检测铝铸件铸造缺陷的x射线dr成像检测装置,包括顶部安装板1,升降电机2,升降扫描架结构3,支撑柱4,导轨5,铸件放置架结构6,传动连接架结构7,升降传动架结构8,底部安装板9,安装孔10,旋转电机11,l型连接柱12,传动带13,u型连接板14,x射线扫描头15,成像显示屏16,所述的升降电机2螺栓连接在顶部安装板1的上部中间位置;所述的升降扫描架结构3安装在顶部安装板1下部后端的中间位置;所述的支撑柱4分别焊接在顶部安装板1的下部四角位置;所述的导轨5分别螺栓连接在支撑柱4的内侧前后两端;所述的铸件放置架结构6安装在导轨5的内侧;所述的传动连接架结构7设置在铸件放置架结构6的下部中间位置;所述的升降传动架结构8安装在传动连接架结构7的下部;所述的底部安装板9螺栓连接在支撑柱4的内侧下部;所述的安装孔10开设在底部安装板9的内侧中间位置;所述的旋转电机11安装在升降传动架结构8的下部;所述的l型连接柱12设置在铸件放置架结构6上部后端的中间位置;所述的传动带13的下部与u型连接板14的上部螺栓连接;所述的u型连接板14套接在l型连接柱12的上部;所述的x射线扫描头15安装在升降扫描架结构3的前端上部;所述的成像显示屏16设置在顶部安装板1的前端右下部,并且后端与支撑柱4的上部前端螺栓连接;所述的铸件放置架结构6包括移动安装框61,导向支撑轮62,限位板63,铸件托板64,橡胶防滑垫65,弧形固定槽66,环形限位槽67和滚动支撑球68,所述的导向支撑轮62设置有多个,分别轴接在移动安装框61的前端四角位置以及移动安装框61的后端四角位置;所述的限位板63分别焊接在移动安装框61内侧下部的左右两侧;所述的铸件托板64放置在移动安装框61的内侧上部;所述的橡胶防滑垫65胶接在铸件托板64的上部;所述的弧形固定槽66分别开设在移动安装框61内侧中间位置的四周位置;所述的环形限位槽67开设在铸件托板64的外侧四周位置;所述的滚动支撑球68分别卡接在弧形固定槽66的内侧和环形限位槽67的内侧;将铸件放置在橡胶防滑垫65的上部,铸件托板64在移动安装框61的内侧水平旋转,从而带动铸件水平旋转,并且滚动支撑球68分别在弧形固定槽66的内侧和环形限位槽67的内侧滚动。

37.如附图3所示,上述实施例中,具体的,所述的传动连接架结构7包括固定板71,红外接收传感器72,连接管73,定位卡槽74,定位连接柱75,传动板76和红外发射传感器77,所述的红外接收传感器72螺钉连接在固定板71的下部中间位置;所述的连接管73分别焊接在固定板71的下部左右两侧;所述的定位卡槽74开设在连接管73的内侧;所述的定位连接柱75插接在连接管73的内侧下部;所述的传动板76的上部左右两侧分别与定位连接柱75的下部焊接;所述的红外发射传感器77螺钉连接在传动板76的上部中间位置;当移动安装框61移动至传动板76的上部时,红外接收传感器72和红外发射传感器77垂直设置,控制外部设

备使传动带13停止移动,此时移动安装框61设置在传动板76的上部,传动板76推动定位连接柱75向上移动,使定位连接柱75插进连接管73的内侧,传动板76通过连接管73和定位连接柱75的配合,使固定板71带动铸件托板64水平旋转。

38.如附图4所示,上述实施例中,具体的,所述的升降传动架结构8包括升降管81,矩形滑槽82,旋转轴83,矩形滑块84,横板85,加固板86,固定端盖87和电动气缸88,所述的矩形滑槽82开设在升降管81的内侧前后两端;所述的旋转轴83插接在升降管81的内侧;所述的矩形滑块84分别焊接在旋转轴83的上部前后两端;所述的横板85分别焊接在升降管81的下部左右两侧;所述的加固板86焊接在升降管81和横板85的夹角处;所述的固定端盖87套接在旋转轴83的下部;所述的电动气缸88分别螺栓连接在固定端盖87的下部左右两侧,并且输出杆贯穿固定端盖87与横板85的下部螺栓连接;旋转电机11带动旋转轴83旋转,通过矩形滑槽82和矩形滑块84之间的配合带动升降管81旋转,同时电动气缸88的输出杆通过横板85可以带动升降管81在旋转轴83的外侧上下移动,并且矩形滑块84跟随旋转轴83在矩形滑槽82的内侧上下移动,不影响旋转轴83对升降管81的正常旋转。

39.如附图5所示,上述实施例中,具体的,所述的升降扫描架结构3包括后侧安装板31,限位滑槽32,螺纹柱33,螺纹孔滑块34,升降连接架35,安装凹槽36和旋转挡板37,所述的限位滑槽32开设在后侧安装板31的内侧中间位置;所述的螺纹柱33设置在限位滑槽32的内侧,并且下部与后侧安装板31的内侧轴接;所述的螺纹孔滑块34插接在限位滑槽32的内侧;所述的升降连接架35螺栓连接在螺纹孔滑块34的前端;所述的安装凹槽36开设在升降连接架35的内侧前端;所述的旋转挡板37分别轴接在升降连接架35的前端左右两侧;升降电机2带动螺纹柱33旋转,通过螺纹柱33带动螺纹孔滑块34上下移动,升降连接架35带动x射线扫描头15上下移动,配合铸件的旋转,对铸件进行上下扫描,旋转旋转挡板37,将旋转挡板37从安装凹槽36的移开,在将x射线扫描头15从安装凹槽36的内侧取出,方便工作人员对x射线扫描头15进行拆卸。

40.上述实施例中,具体的,所述的传动带13的俯视形状为椭圆形,前端设置在支撑柱4的内侧上部,后端设置在顶部安装板1的后端下部,所述的支撑柱4设置有两个,俯视形状为椭圆形。

41.上述实施例中,具体的,所述的导轨5设置有两个,分别设置在移动安装框61的前后两端,所述的导向支撑轮62分别设置在导轨5的上下两部,所述的限位板63分别设置在铸件托板64的下部左右两侧。

42.上述实施例中,具体的,所述的固定板71嵌入在铸件托板64内侧下部的中间位置,所述的红外接收传感器72和红外发射传感器77垂直设置,所述的定位卡槽74的内侧下部设置有倒角。

43.上述实施例中,具体的,所述的升降管81的上部与传动板76的下部中间位置焊接,所述的矩形滑块84插接在矩形滑槽82的内侧,所述的电动气缸88分别设置在安装孔10的内部左右两侧。

44.上述实施例中,具体的,所述的旋转电机11螺栓连接在固定端盖87的下部中间位置,并且输出轴贯穿固定端盖87与旋转轴83的下部联轴器连接,所述的固定端盖87的四周位置与底部安装板9螺栓连接。

45.上述实施例中,具体的,所述的后侧安装板31的上部螺栓连接在顶部安装板1下部

后端的中间位置,所述的螺纹柱33与螺纹孔滑块34的内侧螺纹连接,所述的升降电机2的输出轴贯穿顶部安装板1与螺纹柱33的上部联轴器连接。

46.工作原理

47.本实用新型的工作原理:使用时,工作人员将铸件放置在橡胶防滑垫65的上部,传动带13通过u型连接板14和x射线扫描头15带动移动安装框61在导轨5的内侧移动,此时导向支撑轮62在导轨5的外侧滚动,当移动安装框61移动至传动板76的上部时,红外接收传感器72和红外发射传感器77垂直设置,使传动带13的外部驱动设备停止移动,此时移动安装框61设置在传动板76的上部,电动气缸88的输出杆通过横板85可以带动升降管81在旋转轴83的外侧向上移动,并且矩形滑块84在矩形滑槽82的内侧移动,升降管81通过传动板76推动定位连接柱75向上移动,使定位连接柱75插进连接管73的内侧,旋转电机11的输出轴带动旋转轴83旋转,通过矩形滑槽82和矩形滑块84之间的配合带动升降管81旋转,升降管81将动力传给传动板76,传动板76通过连接管73和定位连接柱75的配合,使固定板71带动铸件托板64在移动安装框61的内侧水平旋转,从而带动铸件水平旋转,并且滚动支撑球68分别在弧形固定槽66的内侧和环形限位槽67的内侧滚动,同时升降电机2带动螺纹柱33旋转,通过螺纹柱33带动螺纹孔滑块34上下移动,升降连接架35带动x射线扫描头15上下移动,配合铸件的旋转,对铸件进行上下扫描检测,检测的图像通过成像显示屏16进行显示,旋转旋转挡板37,将旋转挡板37从安装凹槽36的移开,在将x射线扫描头15从安装凹槽36的内侧取出,方便工作人员对x射线扫描头15进行拆卸。

48.利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。