1.本实用新型属于汽车衡领域,尤其是涉及一种轴重汽车衡。

背景技术:

2.高速预检系统是由高速动态称重系统、高清车牌抓拍系统、信息显示诱导系统、路面监控系统、软件系统和其他配套设备组成的智能交通应用系统,与固定治超站进行联合执法,通过高速预检系统排查超限嫌疑车辆,引导嫌疑车辆进入固定治超站进行复检,减少人员劳动强度,提高治超检测执法效率。

3.在高速动态称重系统中,轴重汽车衡应用较为广泛,它具有称重效率高、设备成本低、施工量小的优点,传统轴重汽车衡采用悬臂梁式称重传感器,秤体厚度较厚,基础开挖量较深,为进一步减少施工量,薄型轴重汽车衡应用越来越广泛,薄型轴重汽车衡采用轮辐式称重传感器,其秤体厚度能达到轴重汽车衡的1/2~1/3左右。

4.薄型轴重汽车衡由多节秤体组成,为保证秤体具有足够的强度和刚度,秤体长度一般为1.5m~2m,宽度(行车方向)为0.8m,根据车道数量和车道宽度确定秤体数量,现有薄型轴重汽车衡的秤体不能实现模块化,即秤体与秤体之间不能任意拼接,需要根据车道数量和车道宽度确定秤体数量后设计薄型轴重汽车衡各秤体结构,极大的增加了设计成本和生产成本,因此亟需设计一款秤体能够实现模块化生产、组装的薄型轴重汽车衡,进而降低设计、生产、组装成本。

技术实现要素:

5.有鉴于此,本实用新型旨在提出一种轴重汽车衡,以实现汽车衡模块化生产、组装,进而降低成本。

6.为达到上述目的,本实用新型的技术方案是这样实现的:

7.一种轴重汽车衡,包括并排设置的至少两个秤体,每一个秤体包括框架和秤台,秤台上设有面板,每一个框架包括长方形底板,及两个长侧板和两个短侧板,长方形底板长边和两个秤体排列方向同向,框架四角位置处分别设置有一称重传感器,所述秤台放置在框架内,并通过该四个称重传感器支撑,秤台四周和框架之间留有间隙,每相邻两个框架固定连接,每一个短侧板设有穿线孔,最后端短侧板安装有内侧挡板,最前端短侧板安装有外侧出线挡板,所述外侧出线挡板设有和最前端短侧板的出线孔对应的出线管,所述短侧板顶面低于面板下表面。

8.进一步的,所述底板中间位置处沿其长边方向顺次开设有数个排水孔,底板底面设置有和排水孔对应的排水槽,所述排水槽长度和底板长度相等;

9.每相邻两个排水槽正对设置;

10.最后端短侧板设置有将该端排水槽开口封堵的排水槽挡板;

11.所述外侧出线挡板底端开设有对最前端排水槽开口避让的避让槽。

12.进一步的,所述底板顶面左、右端沿底板长度方向分别顺次布置有多个u型线卡;

13.所述短侧板上的穿线孔设有两个,且该两个穿线孔对称布置在短侧板的左、右端,且每一个框架的两个短侧板的穿线孔正对设置;

14.外侧出线挡板上的出线管数量为两个,该两个出线管和最前端短侧板的两个穿线孔一一对应。

15.进一步的,所述秤台四周和框架之间留有至少0.5mm间隙。

16.进一步的,所述短侧板顶面低于面板下表面至少1mm。

17.进一步的,所述面板、长侧板、内侧挡板及外侧出线挡板顶面平齐。

18.进一步的,相邻两个框架通过螺钉连接。

19.进一步的,所述内侧挡板及外侧出线挡板分别通过螺钉安装在各自对应的短侧板上。

20.相对于现有技术,本实用新型所述的一种轴重汽车衡具有以下优势:

21.(1)本设计中,秤体采用模块化设计,各秤体结构相同,且秤体自身为对称结构,不分前后左右,能够任意拼接,实现模块化生产、组装,进而降低生产、组装成本。

22.(2)本设计中,每一个秤体的框架左右端分别设置了由多个u型线卡顺次排列的布线结构,便于秤体整齐布线,且便于日后维修。

附图说明

23.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

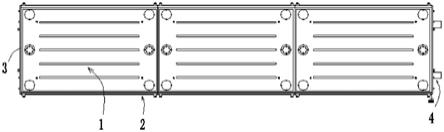

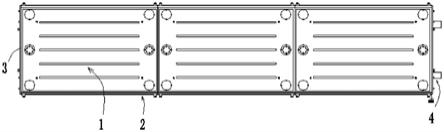

24.图1为本施例所述的一种轴重汽车衡俯视图;

25.图2为本实施例所述的一种轴重汽车衡后视立体示意图;

26.图3为本实施例所述的一种轴重汽车衡前视立体示意图;

27.图4为本实施例中秤体立体结构图;

28.附图标记说明:

[0029]1‑

秤台;11

‑

面板;2

‑

框架;21

‑

底板;211

‑

排水孔;22

‑

长侧板;23

‑

短侧板;231

‑

穿线孔;24

‑

排水槽;26

‑

u型线卡;3

‑

内侧挡板;4

‑

外侧出线挡板;41

‑

避让槽;42

‑

出线管;5

‑

排水槽挡板;6

‑

称重传感器。

具体实施方式

[0030]

需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

[0031]

在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另

有说明,“多个”的含义是两个或两个以上。

[0032]

在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

[0033]

下面将参考附图并结合实施例来详细说明本实用新型。

[0034]

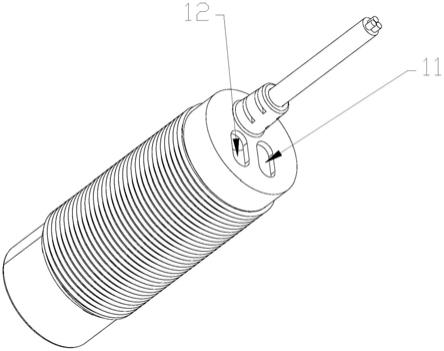

如图1所示,一种轴重汽车衡,包括并排设置的至少两个秤体,每一个秤体包括框架2和秤台1,秤台1上设有面板11,每一个框架2包括长方形底板21,及其两个长边分别设置的一长侧板22,以及其两个短边分别设置的一短侧板23,长方形底板21长边和两个秤体排列方向同向,相邻两个框架2通过螺钉连接。每一个框架2四角位置处分别设置有一称重传感器6,称重传感器通过线缆连接汽车衡仪表,所述秤台1放置在框架2内,并通过该四个称重传感器6支撑,秤台1四周和框架2之间留有至少0.5mm间隙。每一个短侧板23设有穿线孔231,最后端短侧板23通过螺钉安装有内侧挡板3,如图2所示。最前端短侧板23通过螺钉安装有外侧出线挡板4,如图3所示。所述外侧出线挡板4设有和最前端短侧板23的出线孔231对应的出线管42,所述短侧板23顶面低于面板11下表面至少1mm。本设计中,秤体采用模块化设计,各秤体结构相同,且秤体自身为对称结构,不分前后左右,能够任意拼接,实现模块化生产、组装,进而降低生产、组装成本。

[0035]

秤体结构如图4所示,本实施例中,所述底板21中间位置处沿底板长度方向顺次开设有数个排水孔211,底板21底面设置有和排水孔211对应的排水槽24,所述排水槽24长度和底板21长度相等。秤体安装后,每相邻两个排水槽24正对设置。由于现场施工时把框架2用混凝土浇筑到地面的基础坑里,此时排水槽24嵌于混凝土内,也就是排水槽24在对接位置处左、右及底部均被混凝土密封,因此秤体内由排水孔211排至排水槽24内的水不会在两个排水槽24对接处渗漏。最后端短侧板23螺钉连接有将该端排水槽24开口封堵的排水槽挡板5;所述外侧出线挡板4底端开设有对最前端排水槽24开口避让的避让槽41。该结构保证秤体内的水进入排水槽24后,由最前端排水槽的前开口排出,便于对渗漏至秤体内的水收集。

[0036]

本实施例中,秤体布线采用左右对称方式,在每一个框架2的底板21的左、右端沿底板长度方向分别顺次布置有多个u型线卡26,所述短侧板23上的穿线孔231分别设有两个,且该两个穿线孔231对称布置在短侧板23的左、右端;外侧出线挡板4上的出线管42数量为两个,该两个出线管42和最前端短侧板23的两个穿线孔231一一对应。称重传感器对应线缆布线时,秤体左右侧的线缆分别穿出对应侧的u型线卡26,线缆通过u型线卡26固定后,通过穿线孔231穿出,最终由对应侧的出线管42穿出。该布线结构保证秤体整齐布线,便于日后维修。

[0037]

本实施例中,所述面板11、长侧板22、内侧挡板3及外侧出线挡板4顶面平齐。

[0038]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。