1.本实用新型涉及煤矿通风安全技术领域,尤其涉及智能风井防爆盖自锁装置。

背景技术:

2.矿井的通风方式主要有中央式通风、对角式通风和混合式通风三种,其中央式通风又可分为中央并列式和中央分列式两种形式。常见的通风方法有压人式通风、抽出式通风和抽压混合式通风三种。采用独立回风井回风、抽出式通风的矿井通常会在回风井上的井口正上方安装圆形防爆盖,若矿井井下发生瓦斯或煤尘爆炸,则风井防爆盖能在强大的冲击波冲击下,依靠坠陀配重的向下重力瞬间打开,并释放冲击压力,从而保证主要通风设施和通风设备不受损坏。

3.矿井进行反风时必须将防爆盖压住,以防止反风时正风压将防爆盖冲开而造成风流短路、反风失败。目前市面上的防爆盖出厂时一般配备锁紧压板8副,反风时是手动操作锁紧压板来压住防爆盖边沿,手动操作费时费力,在矿井出现紧急状况需要进行反风时,很难在规定时间内逐个地操作锁紧压板压住防爆盖。因此,急需一种智能风井防爆盖自锁装置,实现防爆盖快速自动锁紧。

技术实现要素:

4.本实用新型针对现有技术的不足,提供智能风井防爆盖自锁装置。

5.本实用新型是通过如下技术方案实现的,提供智能风井防爆盖自锁装置,包括两组锁紧机构,两组锁紧机构对称设置在防爆盖本体的两侧;每组锁紧机构均包括用于压住防爆盖本体的外沿的弧形压板,弧形压板与推杆连接,推杆与动力部分连接,在动力部分的带动下弧形压板运动到外沿的上方实现对外沿的压制;在弧形压板上安装可以压制外沿的的多个限位块。

6.作为优选,所述弧形压板的弧度与外沿的弧度相适应。

7.作为优选,所述弧形压板和多个限位块均为高强钢材质,多个限位块均与弧形压板焊接固定。

8.作为优选,所述动力部分为油缸,油缸的活塞杆与推杆连接。

9.作为优选,油缸的缸座固定安装在防爆盖本体的底座上。

10.作为优选,油缸的缸座与底座通过螺栓固定连接,所述油缸通过进油管路和回油管路与泵站连接。

11.作为优选,在防爆盖本体的底座上固定安装导向座,在导向座上设有供推杆自由穿过的通孔。

12.本实用新型的有益效果为:

13.本实用新型通过两个油缸分别带动一个弧形压板动作,即可实现对防爆盖本体的压制固定,操作省时省力,在矿井出现紧急状况需要进行反风时,可以在短时间内压住防爆盖本体,确保了安全生产。提高矿井抗灾应变能力和智慧化水平,为保障矿井通风安全起到

积极的推动作用。

附图说明

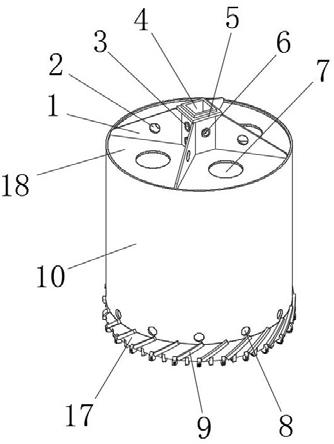

14.图1为本实用新型防爆盖锁紧状态的结构示意图;

15.图2为本实用新型防爆盖解除锁紧状态的结构示意图;

16.图中所示:

17.1、防爆盖本体,2、外沿,3、推杆,4、油缸,5、导向座,6、底座,7、弧形压板,8、限位块。

具体实施方式

18.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

19.如图1、2所示,本实用新型包括两组锁紧机构,两组锁紧机构对称设置在防爆盖本体1的两侧。

20.每组锁紧机构均包括用于压住防爆盖本体1的外沿2的弧形压板7,弧形压板7与推杆3连接,推杆3与动力部分连接,在动力部分的带动下弧形压板7运动到外沿2的上方实现对外沿2的压制。在弧形压板7上安装可以压制外沿2的的多个限位块8。在动力部分的作用下,弧形压板7可前进和后退运行,实现锁止和解除锁止。

21.所述弧形压板7的弧度与外沿2的弧度相适应,从而提高弧形压板7的压制效果。

22.为了确保足够的压制强度,所述弧形压板7和多个限位块8均为高强钢材质,多个限位块8均与弧形压板7焊接固定。

23.所述动力部分为油缸4,油缸4的活塞杆与推杆3连接,油缸4的缸座固定安装在防爆盖本体1的底座6上。油缸4的缸座与底座6通过螺栓固定连接。所述油缸4通过进油管路和回油管路与泵站(图中未标识)连接。

24.在防爆盖本体1的底座6上固定安装导向座5,在导向座5上设有供推杆3自由穿过的通孔。导向座5一方面可以对推杆3的行进起到导向作用,另一方面起到阻止防爆盖鼓起打开的作用。

25.在正常运行的情况下,两组锁紧机构的两个弧形压板7全部处于后退状态,弧形压板7全部远离防爆盖本体1的外沿2,防爆盖处于自由状态。这时,只要煤矿井下发生瓦斯、煤尘等爆炸事故,井下的爆炸压力便会冲开处于自由状态的防爆盖泄压,从而保护通风设备设施的安全。

26.在矿井反风操作时,操作两组锁紧机构的油缸4,两个弧形压板7前进并分别压住防爆盖本体1的一侧。此时防爆盖处于锁紧状态,由于防爆盖被压住了,井下正风压不会将防爆盖推开造成风流短路。在矿井反风结束后,操作两组锁紧机构的油缸4,两个弧形压板7均后退并离开防爆盖本体1。此时防爆盖处于自由状态,反风操作结束。

27.通过两个油缸4分别带动一个弧形压板7动作,即可实现对防爆盖本体1的压制固定,操作省时省力,在矿井出现紧急状况需要进行反风时,可以在短时间内压住防爆盖本体1,确保了安全生产。

28.当然,上述说明也并不仅限于上述举例,本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本实用新型的技术

方案并非是对本实用新型的限制,参照优选的实施方式对本实用新型进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换都不脱离本实用新型的宗旨,也应属于本实用新型的权利要求保护范围。

技术特征:

1.智能风井防爆盖自锁装置,其特征在于:包括两组锁紧机构,两组锁紧机构对称设置在防爆盖本体的两侧;每组锁紧机构均包括用于压住防爆盖本体的外沿的弧形压板,弧形压板与推杆连接,推杆与动力部分连接,在动力部分的带动下弧形压板运动到外沿的上方实现对外沿的压制;在弧形压板上安装可以压制外沿的多个限位块。2.根据权利要求1所述的智能风井防爆盖自锁装置,其特征在于:所述弧形压板的弧度与外沿的弧度相适应。3.根据权利要求2所述的智能风井防爆盖自锁装置,其特征在于:所述弧形压板和多个限位块均为高强钢材质,多个限位块均与弧形压板焊接固定。4.根据权利要求1所述的智能风井防爆盖自锁装置,其特征在于:所述动力部分为油缸,油缸的活塞杆与推杆连接。5.根据权利要求4所述的智能风井防爆盖自锁装置,其特征在于:油缸的缸座固定安装在防爆盖本体的底座上。6.根据权利要求5所述的智能风井防爆盖自锁装置,其特征在于:油缸的缸座与底座通过螺栓固定连接,所述油缸通过进油管路和回油管路与泵站连接。7.根据权利要求4所述的智能风井防爆盖自锁装置,其特征在于:在防爆盖本体的底座上固定安装导向座,在导向座上设有供推杆自由穿过的通孔。

技术总结

本实用新型涉及智能风井防爆盖自锁装置,包括两组锁紧机构,两组锁紧机构对称设置在防爆盖本体的两侧;每组锁紧机构均包括用于压住防爆盖本体的外沿的弧形压板,弧形压板与推杆连接,推杆与动力部分连接,在动力部分的带动下弧形压板运动到外沿的上方实现对外沿的压制;在弧形压板上安装可以压制外沿的的多个限位块。本实用新型通过两个油缸分别带动一个弧形压板动作,即可实现对防爆盖本体的压制固定,操作省时省力,在矿井出现紧急状况需要进行反风时,可以在短时间内压住防爆盖本体,确保了安全生产。提高矿井抗灾应变能力和智慧化水平,为保障矿井通风安全起到积极的推动作用。用。用。

技术研发人员:彭大恒 成凤林 张涛 石大伟

受保护的技术使用者:山东宇能电气有限公司

技术研发日:2021.06.22

技术公布日:2021/12/7

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。