1.本实用新型涉及施工设备技术领域,具体为一种旋挖刀齿合金取芯钻头。

背景技术:

2.旋挖钻机是一种适合建筑基础工程中成孔作业的施工机械。旋挖钻机所用的岩石筒钻是一种比较特别的钻头,主要优点是进尺较快。对于硬度较大的基岩地层、大的漂石层以及硬质永久冻土,需要岩石筒钻配合短螺旋钻头和双底板捞沙钻头才能钻进,直接用短螺旋钻头或旋挖钻头钻孔都比较困难。岩石筒钻分为取芯和不取芯两种。取芯岩石筒钻下端焊有子弹头截齿,筒体内壁上装有承托岩芯的合页片。不取芯岩石筒钻则没有承托岩芯的合页片。 岩石筒钻的主要作用是在于对孔内岩芯的周围进行松动掏空,为后续下入嵌岩短螺旋钻头破碎岩芯创造破碎自由面。旋挖钻机施工时,选用合适的钻具对降低能耗、节约能源、加快成孔速度、提高成孔质量以及对整个施工效率的提高起着至关重要的作用。

3.现有旋挖截齿取芯钻头在使用过程中,经常出现以下问题:(1)现有的旋挖截齿取芯钻头的端部大都设计的较为尖锐,因此极易磨损,且抗冲击能力较弱,钻进进尺慢;(2)现有的旋挖截齿取芯钻头,其钻进强度效率低,在使用时极易折断。

技术实现要素:

4.本实用新型要解决的技术问题是克服现有的缺陷,提供一种旋挖刀齿合金取芯钻头,其结构强度高,在使用时不易折断,而且可以高效的进行钻芯取样,可以有效解决背景技术中的问题;在花岗岩施工中,一米桩径,截齿桶钻一小时钻进10cm,牙轮桶钻一小时进尺30cm,刀齿合金取芯钻头一小时进尺86cm;在砂岩施工中,二米桩径,截齿桶钻无进尺,无法钻进,刀齿合金取芯钻头一小时进尺106cm。

5.为实现上述目的,本实用新型提供如下技术方案:一种旋挖刀齿合金取芯钻头,包括柱形外筒体和刀齿,刀齿包括第一刀齿和第二刀齿;所述柱形外筒体的外侧面下端设有第三操作孔,柱形外筒体的下端面设有环形高强度板,环形高强度板的外侧面焊接有弧形耐磨棒,环形高强度板的下端面设有第一刀齿和第二刀齿,第一刀齿和第二刀齿一前一后间隔分布均布在环形高强度板的下端面,刀齿的外侧面下端设有耐磨柱,刀齿的下端面设有耐磨凸台,柱形外筒体的上端面设有顶板,顶板的上表面中部设有矩形套管,矩形套管的上端面设有定位台。

6.进一步的,所述第三操作孔的数量不少于十个,不少于十个的均匀分布在柱形外筒体的外侧面下端。

7.进一步的,所述弧形耐磨棒环形均布在环形高强度板的外侧面。

8.进一步的,所述顶板的上表面设有第二操作孔,第二操作孔的数量为四个,四个第二操作孔均匀分布在顶板的上表面边缘。

9.进一步的,所述矩形套管的外侧面四周均布有四个肋板,肋板的外侧面中部设有第一操作孔。

10.进一步的,所述矩形套管的外侧面设有第一安装孔和第二安装孔。

11.与现有技术相比,本实用新型的有益效果是:本旋挖刀齿合金取芯钻头,具有以下好处:本装置结构强度高,在使用时不易折断,而且可以高效的进行钻芯取样,肋板的设置提高整体结构强度,第三操作孔的设置方便了取样钻探过程中的降温,交错设置的第一刀齿和第二刀齿,提高了钻取效率,耐磨刀齿结合耐磨柱的设置,提高了刀齿的耐磨性能。

附图说明

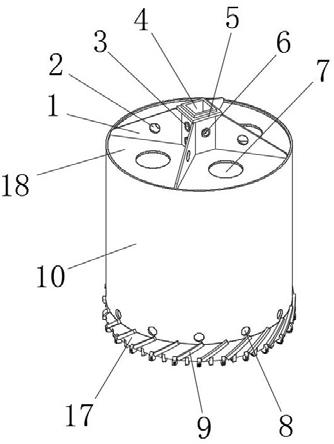

12.图1为本实用新型结构示意图;

13.图2为本实用新型主视图图;

14.图3为本实用新型仰视图;

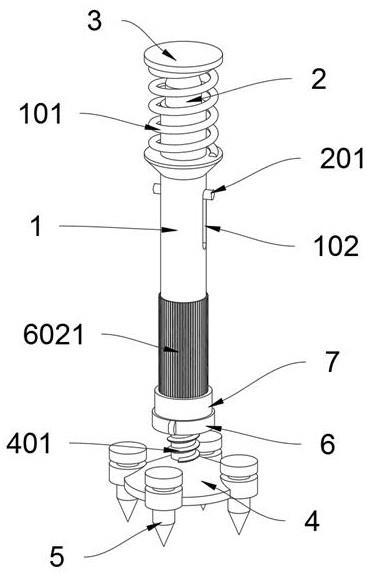

15.图4为刀齿结构示意图;

16.图5为刀齿仰视图。

17.图中:1肋板、2第一操作孔、3第一安装孔、4矩形套管、5定位台、6第二安装孔、7第二操作孔、8第三操作孔、9弧形耐磨棒、10柱形外筒体、11加强筋板、12第一刀齿、13第二刀齿、14耐磨刀齿、15金刚石复合片、16耐磨凸台、17环形高强度板、18顶板。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.在本实用新型的描述中,如果涉及到方位描述,例如“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图2所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。当某一特征被称为“设置”、“固定”、“连接”在另一个特征,它可以直接设置、固定、连接在另一个特征上,也可以间接地设置、固定、连接在另一个特征上。

20.请参阅图1

‑

5,本实用新型提供一种技术方案:一种旋挖刀齿合金取芯钻头,包括柱形外筒体10和刀齿,刀齿包括第一刀齿12和第二刀齿13;柱形外筒体10的外侧面下端设有第三操作孔8,第三操作孔8的数量不少于十个,不少于十个的均匀分布在柱形外筒体10的外侧面下端,第三操作孔8的设置方便了取样钻探过程中的降温,柱形外筒体10的下端面设有环形高强度板17,环形高强度板17的外侧面焊接有弧形耐磨棒9,弧形耐磨棒9环形均布在环形高强度板17的外侧面,环形高强度板17的下端面设有第一刀齿12和第二刀齿13,第一刀齿12和第二刀齿13一前一后间隔分布均布在环形高强度板17的下端面,交错设置的第一刀齿12和第二刀齿13,提高了钻取效率,刀齿的外侧面下端设有耐磨金刚石复合片15,刀齿的下端面设有耐磨凸台16,磨凸台16结合耐磨柱15的设置,提高了刀齿的耐磨性能,柱形外筒体10的上端面设有顶板18,顶板18的上表面设有第二操作孔7,第二操作孔7的数量为四个,四个第二操作孔7均匀分布在顶板18的上表面边缘,顶板18的上表面中部设有矩形套管4,矩形套管4的上端面设有定位台5,矩形套管4的外侧面四周均布有四个肋板1,肋板1

的外侧面中部设有第一操作孔2,肋板1的设置提高整体结构强度,矩形套管4的外侧面设有第一安装孔3和第二安装孔6,本旋挖刀齿合金取芯钻头,具有以下好处:本装置结构强度高,在使用时不易折断,而且可以高效的进行钻芯取样。

21.在使用时:将矩形套管4与钻杆相连,由外部钻杆带动柱形外筒体10旋转,柱形外筒体10旋转的过程中,由第一刀齿12和第二刀齿13对芯岩进行取样,同时有弧形耐磨棒9对周围岩石进行破碎,并将破碎后的碎料提升,使得耐磨刀齿14可以更加高效的钻探。

22.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种旋挖刀齿合金取芯钻头,其特征在于:包括柱形外筒体(10)和刀齿,刀齿包括第一刀齿(12)和第二刀齿(13);所述柱形外筒体(10)的外侧面下端设有第三操作孔(8),柱形外筒体(10)的下端面设有环形高强度板(17),环形高强度板(17)的外侧面焊接有弧形耐磨棒(9),环形高强度板(17)的下端面设有第一刀齿(12)和第二刀齿(13),第一刀齿(12)和第二刀齿(13)一前一后间隔分布均布在环形高强度板(17)的下端面,刀齿的外侧面下端设有耐磨柱(15),刀齿的下端面设有耐磨凸台(16),柱形外筒体(10)的上端面设有顶板(18),顶板(18)的上表面中部设有矩形套管(4),矩形套管(4)的上端面设有定位台(5)。2.根据权利要求1所述的一种旋挖刀齿合金取芯钻头,其特征在于:所述第三操作孔(8)的数量不少于十个,不少于十个的均匀分布在柱形外筒体(10)的外侧面下端。3.根据权利要求1所述的一种旋挖刀齿合金取芯钻头,其特征在于:所述弧形耐磨棒(9)环形均布在环形高强度板(17)的外侧面。4.根据权利要求1所述的一种旋挖刀齿合金取芯钻头,其特征在于:所述顶板(18)的上表面设有第二操作孔(7),第二操作孔(7)的数量为四个,四个第二操作孔(7)均匀分布在顶板(18)的上表面边缘。5.根据权利要求1所述的一种旋挖刀齿合金取芯钻头,其特征在于:所述矩形套管(4)的外侧面四周均布有四个肋板(1),肋板(1)的外侧面中部设有第一操作孔(2)。6.根据权利要求1所述的一种旋挖刀齿合金取芯钻头,其特征在于:所述矩形套管(4)的外侧面设有第一安装孔(3)和第二安装孔(6)。

技术总结

本实用新型公开了一种旋挖刀齿合金取芯钻头,包括柱形外筒体和刀齿,刀齿包括第一外刀齿和第二内刀齿;所述柱形外筒体的外侧面下端设有第三倒流孔,柱形外筒体的下端面设有环形高强度板,环形高强度板的外侧面焊接有弧形耐磨棒,环形高强度板的下端面设有第一刀齿和第二刀齿,第一刀齿和第二刀齿一前一后间隔分布均布在环形高强度板的下端面,刀齿的外侧面下端设有耐磨柱,本装置结构强度高,在使用时不易折断,而且可以高效的进行钻芯取样,肋板的设置提高整体结构强度,第三操作孔的设置方便了取样钻探过程中的降温,交错设置的第一刀齿和第二刀齿,提高了钻取效率,耐磨刀齿结合耐磨柱的设置,提高了刀齿的耐磨性能。提高了刀齿的耐磨性能。提高了刀齿的耐磨性能。

技术研发人员:武纪安 武利波

受保护的技术使用者:赛迈斯(河南)科技有限公司

技术研发日:2021.06.22

技术公布日:2021/12/7

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。