1.本实用新型涉及新能源动力电池领域,尤其涉及一种圆柱形电池顶盖电连接结构及圆柱形电池。

背景技术:

2.纯电动汽车车载动力电池包的成组应用领域,正在向高能量密度、整体快速成组(包)的 ctp(cell to pack)技术方向发展。将高容量单体圆柱形动力电池先进行成排并联连接,再进行排间串联是较为典型的电池包成组应用形式,为此需要将每个单体电池之间都进行电连接。

3.在现有技术中,每个电池的顶部极柱都需要通过汇流排在其顶部电连接,在电池的底部将每个电池的壳体极柱通过导电体进行电连接。因此,在电池成组的生产工艺过程中,需要分别在电池的上下两端使用汇流排进行导电连接,来实现电池之间的顶部极柱电连接和壳体极柱的电连接,再将电连接后的电池组按压装置在电池组(包)外壳内。由于电池高度有公差,无法保证所有电池的正负极同时在顶部和顶部的平面上,给连续激光焊造成困难。同时两面焊接后才能将电池组装进电池箱,效率较低。因此,业界一直在寻找在同一面进行电池间串并联电连接的高效方法。

4.一般选择在圆柱形电池的顶部进行电连接操作,但标准电池的顶部极柱面积较大,壳体极柱仅侧面壳体的上端的狭窄环线可供电连接。随着单体电池容量增大,电连接的面积要求也随之增大。业界均在积极寻找增大电池顶部壳体极柱面积的方法。

技术实现要素:

5.为解决上述技术问题,本实用新型提供了一种圆柱形电池顶盖电连接结构,能够将标准电池顶部的壳体极柱面积增大,以及在电池顶部具有相对均衡顶部极柱和壳体极柱面积的复合顶盖结构的圆柱形电池。一种圆柱形电池顶盖电连接结构,包括安装在圆柱形电池顶部的导电盖体,所述圆柱形电池包括顶部极柱和壳体极柱,所述壳体极柱包括底部壳体和侧壁壳体,所述顶部极柱包括顶部壳体和位于所述顶部壳体上并向上凸出的泄压阀体,所述泄压阀体与所述顶部壳体电连接;

6.所述导电盖体安装在所述顶部壳体上,所述导电盖体的中部具有对应所述泄压阀体的通槽,且所述泄压阀体位于所述通槽的内;

7.所述顶部壳体与所述侧壁壳体绝缘;

8.所述导电盖体与所述壳体极柱电连接,所述导电盖体与所述顶部极柱之间设有绝缘体。

9.进一步的,所述导电盖体电连接在与所述侧壁顶部壳体的上端。

10.进一步的,所述绝缘体为一体式绝缘环,所述绝缘环的横截面为l型。

11.进一步的,所述绝缘体包括绝缘垫和绝缘圈,所述绝缘垫位于所述导电盖体下方,所述绝缘圈位于所述通槽与所述泄压阀体顶部极柱外壁之间。

12.进一步的,所述绝缘垫的材质为青稞纸。

13.本实用新型还提供了一种圆柱形电池,包括上述的圆柱形电池顶盖电连接结构,所述圆柱形电池还包括内部电芯,所述顶部极柱位于电芯顶部,所述壳体极柱包覆在电芯外侧。

14.进一步的,所述导电盖体为倒“凹”字型,所述导电盖体焊接在所述侧壁壳体的上端,所述导电盖体与所述壳体极柱电连接。

15.进一步的,所述侧壁壳体的上端高于所述顶部壳体所在平面,且位于上端的部分所述侧壁壳体与所述泄压阀体之间具有环形槽,所述导电盖体为环形板,所述导电盖体压接在所述环形槽内,并与部分所述侧壁壳体的内侧抵接。

16.进一步的,所述顶部壳体与所述泄压阀体为一体式结构,所述泄压阀体为中空柱体结构。

17.进一步的,所述泄压阀体的顶部不低于所述导电盖体的上表面,所述泄压阀体侧面设有泄压孔。

18.与相关技术相比较,本实用新型具有如下有益效果:

19.本实用新型通过提供一种圆柱形电池顶盖电连接结构及圆柱形电池,其结构简单,通过在电池的顶部增加电池壳体极柱的接触面积,从而方便在电池的顶部使用汇流排将电池的壳体极柱进行电连接,不需要在电池的底部使用汇流排进行电连接,能够最终实现同时将每个电池的顶部极柱和壳体极柱均在电池的顶部进行电连接,减少电池成组的工艺难度,提高生产效率。

20.为让本实用新型的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

附图说明

21.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

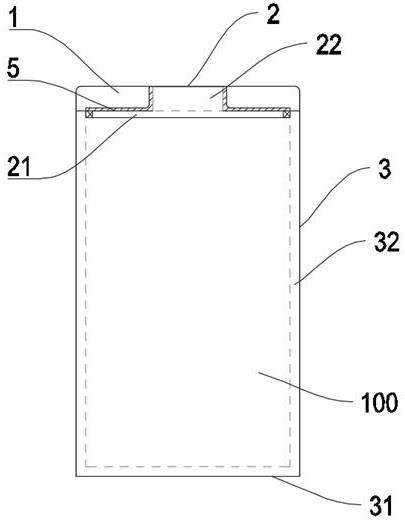

22.图1为本实用新型提供的实施例1中导电盖体剖面立体结构示意图;

23.图2为本实用新型提供的实施例1圆柱形电池剖面结构示意图;

24.图3为本实用新型提供的实施例2圆柱形电池剖面结构示意图;

25.图4为本实用新型提供的实施例3圆柱形电池剖面结构示意图;

26.图5为本实用新型提供的实施例4圆柱形电池剖面结构示意图。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.实施例1

29.请结合参阅图1和图2,本技术提供了一种有圆柱形电池顶盖电连接结构的圆柱形电池,顶盖电连接结构包括安装在圆柱形电池顶部的导电盖体1,所述圆柱形电池包括顶部极柱2和壳体极柱3,所述圆柱形电池还包括内部电芯100,所述顶部极柱2位于电芯100顶部,所述壳体极柱3包覆在电芯100外侧,所述壳体极柱3包括底部壳体31和侧壁壳体32,所述底部壳体31位于所述顶部极柱2的外周;

30.侧壁壳体32向上延伸,在电池的顶部围构成环形,顶部极柱2位于侧壁壳体32上端围构的环形的中心部。

31.所述顶部极柱2包括顶部壳体21和位于所述顶部壳体21上并向上凸出的泄压阀体22,所述泄压阀体22与所述顶部壳体21电连接。顶部壳体21与侧壁壳体32绝缘。

32.所述导电盖体1的中部具有对应所述泄压阀体22的通槽4,导电盖体1为倒“凹”字型,所述导电盖体1安装在所述顶部壳体21上方,且所述泄压阀体22位于所述通槽4内;所述顶部壳体21与所述侧壁壳体32绝缘。

33.所述导电盖体1与所述壳体极柱3电连接,所述导电盖体1与所述顶部极柱2之间设有绝缘体。

34.通过导电盖体1与侧壁壳体32的安装连接,所述导电盖体电连接在所述侧壁壳体32的上端,导电盖体1与侧壁壳体32的外周对应焊接而成,导电盖体1与侧壁壳体32间的焊接方式为冷焊或者热焊进行电连接,从而实现导电盖体1与侧壁壳体32的电连接,即导电盖体1与壳体极柱3的电连接。由于导电盖体1安装在电池的顶部,从而增大了壳体极柱3位于电池顶部的接触面积,克服了现有技术中电池顶部壳体极柱3接触面积小的问题,方便使用汇流排在电池顶部将每个电池的壳体极柱3进行电连接,实现顶部极柱2和壳体极柱3均能够在电池的顶部使用汇流排进行电连接。

35.具体如图2所示,在本实施例中,所述绝缘体为一体式绝缘环5,所述绝缘环5的横截面为l型,导电盖体1安装在侧壁壳体32的上端,泄压阀体22对应通槽4,安装导电盖体1在电池上,泄压阀体22的端面不低于通槽4的端面,在泄压阀体22上设有导体封盖(图中未示出),通过导体封盖来便于顶部极柱2通过汇流排进行电连接。同时绝缘环5位于导电盖体1与顶部极柱2之间,绝缘环5的竖直部贴合泄压阀体22的外壁,通槽4的内壁贴合在绝缘环5上,绝缘环5的水平部位于导电盖体1下方,从而间隔导电盖体1与其下方的部分顶部壳体21,从而避免顶部极柱2与壳体极柱3接触。

36.实施例2

37.请参阅图3,在实施例1的基础上,提供了另外一种安装圆柱形电池顶盖电连接结构的泄压阀体22,顶盖电连接结构安装在电池顶部的侧壁壳体32上的上端,其中所述绝缘体包括绝缘垫61和绝缘圈62,所述绝缘垫61位于所述导电盖体1下方,所述绝缘垫61优选为青稞纸,用于间隔导电盖体1与其下方的部分顶部壳体21,所述绝缘圈62位于所述通槽4与所述泄压阀体22外壁之间,避免了通槽4的内壁与泄压阀体22外壁的接触,从而间隔了导电盖体1与顶部极柱2,避免顶部极柱2与壳体极柱3接触,保证电池电连接的稳定性和安全性。

38.在上述实施例1和实施例2中,可直接在现有的圆柱形电池上焊接安装顶盖电连接结构,将导电盖体1与侧壁壳体32上的上端进行冷焊或热焊方式进行电连接。

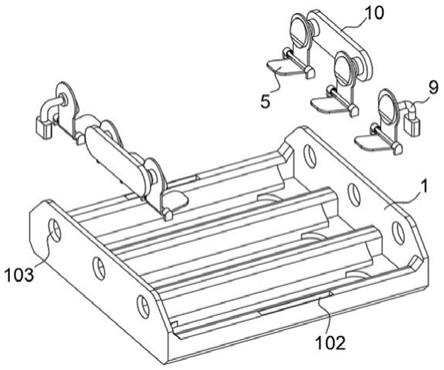

39.实施例3

40.请参阅图4,本实施例提供了一种圆柱形电池,包括电芯100和位于电芯100顶部的

顶部极柱2以及包覆在电芯100外侧的壳体极柱3,所述壳体极柱3包括底部壳体31和侧壁壳体32,上端的部分侧壁壳体32位于所述顶部极柱2的外周,并向上延伸,所述顶部极柱2包括顶部壳体21和位于所述顶部壳体21上并向上凸出的泄压阀体22,所述泄压阀体22与所述顶部壳体21电连接。顶部壳体21与侧壁壳体32绝缘。

41.所述侧壁壳体32沿竖直方向向上延伸,并高于所述顶部壳体21所在平面形成向内翻折的u型延展部,从而与泄压阀体22之间具有环形槽101,环形槽101位于所述顶部壳体21的上端面,并由侧壁壳体32上端的部分侧壁壳体32与所述泄压阀体22围构而成;侧壁壳体32的上端部高于所述顶部壳体21所在平面但不高于所述泄压阀体22的顶部。

42.所述导电盖体1为环形板,所述导电盖体1压接在所述环形槽101内,并与部分所述侧壁壳体32的内侧抵接,以及所述壳体极柱3电连接,所述导电盖体1的上表面与所述侧壁壳体32上端部平齐。所述导电盖体1与所述顶部极柱2之间设有绝缘体。

43.通过导电盖体1压入电池顶部的环形槽101内,导电盖体1也为配合环形槽101的环形,其外侧壁面能够与延伸至上方的部分侧壁壳体32的抵接,从而实现导电盖体1与侧壁壳体32的电连接,即导电盖体1与壳体极柱3电连接,在环形槽101内压装导电盖体1后,顶部极柱2的上端面不低于导电盖体1的上端面。

44.在本实施例中,所述绝缘体为一体式绝缘环5,所述绝缘环5的横截面为l型,所述绝缘体套设在所述顶部极柱2的上,所述导电盖体1压接在所述绝缘体上,绝缘环5位于导电盖体1与顶部极柱2之间,绝缘环5的竖直部贴合泄压阀体22的外壁,导电盖体1的内侧壁贴合在绝缘环5上,绝缘环5的水平部位于导电盖体1下方,从而间隔导电盖体1与其下方的部分顶部壳体21,避免导电盖体1与顶部壳体21的接触,即实现壳体极柱3与顶部极柱2的绝缘。

45.在另一实施例中,导电盖体1外周向下翻折的部分嵌入在侧壁壳体32的u型延展部内,使得导电盖体1抵压在环形槽101内,或焊接在侧壁壳体32的u型延展部上,实现所述导电盖体1与所述壳体极柱3的电连接。

46.实施例4

47.请参阅图5,在实施例3的基础上,本实施例提供了另外一种圆柱形电池,其中绝缘体包括绝缘垫61和绝缘圈62,所述绝缘垫61位于所述导电盖体1下方,所述绝缘垫61优选为青稞纸,用于间隔并绝缘导电盖体1与其下方的部分顶部壳体21,所述绝缘圈62位于所述导电盖体1与所述泄压阀体22外壁之间,避免了导电盖体1的内侧壁与泄压阀体22外壁的接触,从而间隔了导电盖体1与顶部极柱2,避免顶部极柱2与壳体极柱3接触,保证电池电连接的稳定性和安全性。

48.在实施例3和实施例4中,可将电池顶盖电连接结构安装在顶部极柱2上,制成具有复合顶盖的圆柱形电池。

49.在上述实施例的基础上,在另一实施例中,所述顶部壳体21与所述泄压阀体22为一体式导电结构,泄压阀体22为中空柱体结构,顶部为泄压孔(图中未示出),用于引导从对应的顶部壳体21部位泄喷的气流从泄压阀体22为上方排出。

50.此外,所述泄压阀体22的顶部不低于所述导电盖体1的上表面,泄压阀体22高出导电盖体1的侧面设有泄压孔,用于泄压气流从泄压阀体22侧面排出。

51.在上述实施例的基础上,本实用新型还公开了另一圆柱形电池的实施例,每个电

池顶端的导电盖体1上均具有延伸至导体盖体1外部的延伸部(图中未示出),在通过该圆柱形电池成组后,通过每个导体盖体1上的延伸部能够与相邻的电池进行电连接。

52.电池成组后,在电池组的每个电池排内,通过每个电池的导电盖体1上的延伸部与相邻电池的壳体极柱3进行电连接,能够实现在电池排的顶端进行排内电池壳体极柱的电连接;

53.在电池组的相邻的两个电池排间,通过电池的导电盖体1上的延伸部与相邻电池排上电池的顶部极柱2进行电连接,从而能够实现电池排的排间串联。

54.延伸部为与导电盖体1一体成型的导电体,方便其在制作生产过程中一体成型。

55.以上仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。