1.本实用新型属于机床领域,具体涉及一种强力翻板卧式五轴加工中心。

背景技术:

2.随着经济社会的不断发展进步,大型结构件对精度、刚性要求不断提高。传统大型结构件通过焊接、把接等方式,工件强度无法满足行业的新要求。大型结构件通过一体式加工成型,逐步成为新的技术趋势。因一体式加工成型,零件的金属去除率非常大,零件的传统放置方式不能达到技术要求。

技术实现要素:

3.本实用新型提供一种强力翻板卧式五轴加工中心,能够进行大切削力加工及五轴联动精加工,适合金属去除率高及复杂曲面的航空结构件加工;工作台尺寸大,可装夹大型结构件;翻板结构尺寸大,承载大,运行平稳,交换工作台定位精准,效率高。

4.本实用新型的技术方案如下:

5.一种强力翻板卧式五轴加工中心,包括x轴直线运动组件、y轴直线运动组件、z轴直线运动组件、机械五轴头、翻板组件及交换工作台组件,所述机械五轴头设有a/c轴旋转组件和sp主轴;x轴直线运动组件、y轴直线运动组件及z轴直线运动组件带动所述sp主轴在空间行程范围内做直线运动;所述a/c轴旋转组件带动sp主轴做空间曲面运动;所述翻板组件用于将工作台及工件在备料区从水平位置翻转至竖直位置;所述交换工作台组件用于将工作台及工件在备料区与加工区之间移动;

6.x轴直线运动组件包括立柱、滑座、x轴静压导轨和x轴驱动机构,两组x轴静压导轨平行设置在加工中心的床身的右前部上,所述滑座与x轴静压导轨滑动配合安装在一起,所述立柱设置在所述滑座上,x轴驱动机构为齿轮啮合齿条施加动力结构,x轴驱动机构用于驱动所述滑座在x轴静压导轨上水平左右移动;y轴直线运动组件包括拖板、y轴静压导轨和y轴驱动机构,两组y轴静压导轨平行设置在所述立柱上,所述拖板与y轴静压导轨滑动配合安装在一起,y轴驱动机构为双丝杠与丝母配套施加动力结构,y轴驱动机构用于驱动所述拖板在y轴静压导轨上垂直上下移动;z轴直线运动组件包括滑枕、直线导轨和z轴驱动机构,三组直线导轨平行设置在所述拖板上,所述滑枕与所述直线导轨滑动配合安装在一起,z轴驱动机构用于驱动所述滑枕在所述直线导轨上水平前后移动;所述机械五轴头安装在所述滑枕上;所述a/c轴旋转组件的a轴旋转轴中心平行于x轴,c轴回转轴线平行于z轴;

7.立床身垂直设置在所述床身的右后部上,横梁设置在所述立床身上;所述立柱设有副滑座,所述副滑座与所述横梁滑动配合安装在一起;

8.所述翻板组件包括框架座、翻板、多根翻转轴、多个支板、多个翻转单元、两组备料区和两组交换滑座,所述框架座设置在所述床身的左部上;多根翻转轴依次安装在所述框架座的一个长框上,所述翻转轴与所述框架座之间转动连接;多个翻转单元等间距安装在所述框架座的另一个长框上,所述翻转单元包括伺服电机、减速机和齿轮,所述减速机与所

述伺服电机的输出端连接,所述齿轮固定安装在所述减速机的输出端上;所述支板为扇形板,所述支板的外沿设有齿圈,所述支板的圆心部位与所述翻转轴固定连接;所述齿轮与所述齿圈啮合;所述翻板与多个所述支板垂直固定安装在一起;两组备料区分别设置在所述框架座的两侧,所述交换滑座在所述备料区与所述翻板之间移动;工作台固定安装在所述交换滑座上,工件固定安装在工作台上。

9.进一步地,所述的强力翻板卧式五轴加工中心,所述翻转单元旁设有限位机构,用于对翻转90

°

后的所述支板进行限位;所述限位机构包括气缸一、固定块和楔形调整垫,气缸一和楔形调整垫固定安装在所述框架座上,所述固定块固定安装在气缸一的活塞杆上,所述固定块用于定位所述支板端头的下端面实现下端锁止,所述楔形调整垫用于定位所述支板端头的上端面实现上限定位;所述备料区上设有10根导轨及两套由电机驱动的蜗杆,所述交换滑座下方设有10组滚轮及两个滚针轴承组,所述滚轮与所述导轨配合安装,所述滚针轴承组与所述蜗杆配套安装,所述蜗杆带动所述滚针轴承组实现传动;所述翻板上设有多组液压夹紧器,用于固定所述交换滑座;所述翻转轴配有角度编码器,用于实时检测所述支板的运行角度并进行调整补偿,保证多套翻转单元同步运行;所述翻转轴、支板及翻转单元的数量为四个。

10.进一步地,所述的强力翻板卧式五轴加工中心,所述交换工作台组件包括交换滑座驱动机构、对接延伸驱动机构;所述交换滑座驱动机构包括电机减速机、带轮、皮带、驱动蜗杆一、气缸二、花键套和对接传动键轴,所述电机减速机、驱动蜗杆一及气缸二安装在所述翻板上,所述电机减速机通过所述带轮及皮带给驱动蜗杆一施加动力,所述花键套套装在驱动蜗杆一上,所述对接传动键轴安装在所述花键套的端头,所述花键套与气缸二的活塞杆连接在一起;工作台设有蜗轮,所述蜗轮与驱动蜗杆一配合安装在一起;所述对接延伸驱动机构包括对接键槽轴、驱动蜗杆二、驱动延伸杆和驱动蜗杆三,驱动蜗杆二及驱动蜗杆三分别与驱动延伸杆的两端固定连接,驱动蜗杆二及驱动蜗杆三安装在所述立床身上,所述对接键槽轴与驱动蜗杆二固定连接;所述翻板翻转至竖直位置时,所述对接传动键轴与所述对接键槽轴位置相对应。

11.进一步地,所述的强力翻板卧式五轴加工中心,所述立床身、横梁、副滑座、立柱、滑座及床身整体形成闭环门式结构。

12.进一步地,所述的强力翻板卧式五轴加工中心,所述床身与立床身之间设有漏斗形链板式排屑器。

13.进一步地,所述的强力翻板卧式五轴加工中心,所述y轴直线运动组件设有平衡油缸,所述平衡油缸悬挂在所述立柱上,通过滑轮组与所述拖板连接。

14.进一步地,所述的强力翻板卧式五轴加工中心,所述sp主轴具有自动抓刀功能,智能机器人刀库为所述sp主轴自动换刀,所述智能机器人刀库设置在所述立床身的一侧。

15.本实用新型的有益效果为:

16.1、本实用新型的x轴直线运动组件为闭式静压导轨结构,具有较强的刚性,抗振性好;齿轮啮合齿条运动,扭矩大、消隙、动态特性好;

17.2、本实用新型的y轴直线运动组件为闭式静压导轨结构,具有较强的刚性,抗振性好;驱动为双丝杠补偿结构,有平衡油缸参与重力平衡,能够提升y轴的动态特性;

18.3、本实用新型的主轴机械五轴头,功率、扭矩大,适合强力切削,适合加工复杂曲

面,金属去除率达350cm

³

/min以上;

19.4、本实用新型的漏斗形链板式排屑器为高效能冷却排屑装置,零件金属去除率大,排屑器排屑能力达到5000cm

³

/min以上;

20.5、本实用新型的工作台尺寸大,2.8m

×

10.5m,承载力大,适合大尺寸航空结构件;

21.6、本实用新型的工作台在加工区域呈立式放置,利于排屑,尤其利于钛合金类零件切屑;

22.7、本实用新型的两套交换滑座,可交替互换,加工时不占用工件装夹时间,节省时间,提高了效率;

23.8、本实用新型的翻板尺寸大,刚性好;翻板驱动结构合理,由多组齿轮啮合齿圈组成,使得翻板在翻转过程中受力均匀,翻转平稳,并且可拓展性强,此驱动结构理论上可无限放大工作台尺寸;

24.9、本实用新型的机床主机中,立床身、横梁、副滑座、立柱、滑座及床身形成整体闭环门式结构,整体刚性进一步提升;

25.10、本实用新型配置智能机器人刀库,自动换刀,弥补强力切削钛合金结构件时刀具磨损快的缺点,提高了效率。

附图说明

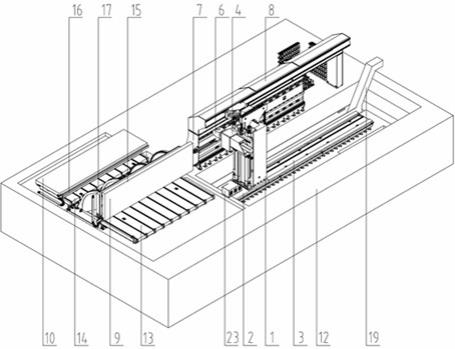

26.图1 为强力翻板卧式五轴加工中心左前视图;

27.图2为强力翻板卧式五轴加工中心左后视图;

28.图3为强力翻板卧式五轴加工中心右前视图;

29.图4为翻板组件的翻板处于水平状态示意图;

30.图5为限位机构工作状态示意图;

31.图6为交换工作台组件结构示意图。

具体实施方式

32.如图1

‑

6所示,一种强力翻板卧式五轴加工中心,包括x轴直线运动组件、y轴直线运动组件、z轴直线运动组件、机械五轴头6、翻板组件及交换工作台组件,所述机械五轴头6设有a/c轴旋转组件和sp主轴。

33.x轴直线运动组件包括立柱1、滑座2、x轴静压导轨3和x轴驱动机构23,两组x轴静压导轨3平行设置在床身12的右前部上,所述滑座2与x轴静压导轨3滑动配合安装在一起,所述立柱1设置在所述滑座2上,x轴驱动机构23为齿轮啮合齿条施加动力结构,x轴驱动机构23用于驱动所述滑座2在x轴静压导轨3上水平左右移动;y轴直线运动组件包括拖板4、y轴静压导轨24和y轴驱动机构25,两组y轴静压导轨24平行设置在所述立柱1上,所述拖板4与y轴静压导轨24滑动配合安装在一起,y轴驱动机构25为双丝杠与丝母配套施加动力结构,y轴驱动机构25用于驱动所述拖板4在y轴静压导轨24上垂直上下移动;所述y轴直线运动组件设有平衡油缸21,所述平衡油缸21悬挂在所述立柱1上,通过滑轮组与所述拖板4连接;z轴直线运动组件包括滑枕5、直线导轨26和z轴驱动机构27,三组直线导轨26平行设置在所述拖板4上,所述滑枕5与所述直线导轨26滑动配合安装在一起,z轴驱动机构27用于驱动所述滑枕5在所述直线导轨26上水平前后移动;所述机械五轴头6安装在所述滑枕5

上;所述a/c轴旋转组件的a轴旋转轴中心平行于x轴,c轴回转轴线平行于z轴;所述sp主轴具有自动抓刀功能,智能机器人刀库20为所述sp主轴自动换刀。

34.立床身7垂直设置在所述床身12的右后部上,横梁8设置在所述立床身7上,所述智能机器人刀库20设置在所述立床身7的一侧;所述立柱1设有副滑座11,所述副滑座11与所述横梁8滑动配合安装在一起;所述立床身7、横梁8、副滑座11、立柱1、滑座2及床身12整体形成闭环门式结构;所述床身12与立床身7之间设有漏斗形链板式排屑器19。

35.所述翻板组件包括框架座38、翻板17、四根翻转轴39、四个支板18、四个翻转单元、备料区一13、备料区二14、交换滑座一15及交换滑座二16,所述框架座38设置在所述床身12的左部上;四根翻转轴39依次安装在所述框架座38的一个长框上,所述翻转轴39与所述框架座38之间转动连接;四个翻转单元等间距安装在所述框架座38的另一个长框上,所述翻转单元包括伺服电机、减速机和齿轮,所述减速机与所述伺服电机的输出端连接,所述齿轮固定安装在所述减速机的输出端上;所述支板18为扇形板,所述支板18的外沿设有齿圈,所述支板18的圆心部位与所述翻转轴39固定连接;所述齿轮与所述齿圈啮合;所述翻板17与四个所述支板18垂直固定安装在一起;备料区一13、备料区二14分别设置在所述框架座38的两侧;备料区一13、备料区二14分别设有10根导轨及两套由电机驱动的蜗杆,交换滑座一15及交换滑座二16下方分别设有10组滚轮及两个滚针轴承组,所述滚轮与所述导轨配合安装,所述滚针轴承组与所述蜗杆配套安装,所述蜗杆带动所述滚针轴承组实现传动;工作台一9固定安装在交换滑座一15上,工作台二10固定安装在交换滑座二16上,工件固定安装在工作台一9或工作台二10上。

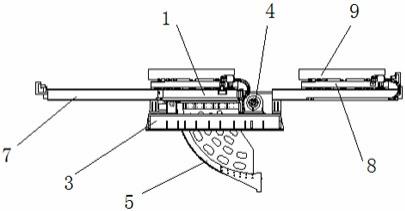

36.所述翻转单元旁设有限位机构,用于对翻转90

°

后的所述支板18进行限位;所述限位机构包括气缸一41、固定块42和楔形调整垫44,气缸一41和楔形调整垫44固定安装在所述框架座38上,所述固定块42固定安装在气缸一41的活塞杆43上,所述固定块42用于定位所述支板端头40的下端面实现下端锁止,所述楔形调整垫44用于定位所述支板端头40的上端面实现上限定位;所述翻板17上设有多组液压夹紧器,用于固定交换滑座一15及交换滑座二16;所述翻转轴39配有角度编码器,用于实时检测所述支板18的运行角度并进行调整补偿,保证四套翻转单元同步运行。

37.所述交换工作台组件包括交换滑座驱动机构、对接延伸驱动机构;所述交换滑座驱动机构包括电机减速机28、带轮、皮带29、驱动蜗杆一30、气缸二31、花键套32和对接传动键轴33,所述电机减速机28、驱动蜗杆一30及气缸二31安装在所述翻板17上,所述电机减速机28通过所述带轮及皮带29给驱动蜗杆一30施加动力,所述花键套32套装在驱动蜗杆一30上,所述对接传动键轴33安装在所述花键套32的端头,所述花键套32与气缸二31的活塞杆连接在一起;工作台一9及工作台二10设有蜗轮,所述蜗轮与驱动蜗杆一30配合安装在一起;所述对接延伸驱动机构包括对接键槽轴34、驱动蜗杆二35、驱动延伸杆36和驱动蜗杆三37,驱动蜗杆二35及驱动蜗杆三37分别与驱动延伸杆36的两端固定连接,驱动蜗杆二35及驱动蜗杆三37安装在所述立床身7上,所述对接键槽轴34与驱动蜗杆二35固定连接;所述翻板17翻转至竖直位置时,所述对接传动键轴33与所述对接键槽轴34位置相对应。

38.上述强力翻板卧式五轴加工中心工作过程如下:

39.翻板17处于水平状态,工作台一9装夹在交换滑座一15上,工件装夹在工作台一9上以后,交换滑座一15通过备料区一13上的电机驱动的蜗杆带动滚针轴承组转动,运行到

翻板17上;

40.通过翻转单元带动支板18转动,将翻板17由水平状态翻转至竖直状态;

41.交换滑座驱动机构启动,气缸二31的活塞杆推动花键套32前进,将对接传动键轴33与对接传动键槽轴34形成键和键槽的配合对接,使得交换滑座驱动机构与对接延伸驱动机构连接成为一体;电机减速机28带动带轮、皮带29、驱动蜗杆一30转动,驱动蜗杆二35、驱动延伸杆36、驱动蜗杆三37随之同步转动,将工作台一9运送至立床身7处,固定后机械五轴头6予以加工;

42.加工完成后,电机减速机28的转向切换工作,将工作台一9运送回翻板17的交换滑座一15上,翻板17由竖直位置回落到水平位置,交换滑座一15带动工作台一9及加工完成的零件移动至上备料区一13上进行下料;

43.交换滑座二16及工作台二10在备料区二14上,开始重复前述的上下料过程;循环往复。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。