1.本实用新型属于利用气液接触净化废气的装置技术领域,具体涉及一种氢氰酸降膜反应器。

背景技术:

2.氢氰酸,又名甲腈、氰化氢,主要用于制造尼龙、杀虫剂、丙烯腈和丙烯酸树脂等。同时氢氰酸可以抑制呼吸酶,造成细胞内窒息,是一种剧毒物质。氢氰酸在生产过程中产生的废气具有毒性,若直接排放,会对环境造成污染,危害人体健康,因此需要将这些废气进行处理后再排放。现目前通常使用降膜反应器对氢氰酸生产时产生的废气进行处理,降膜反应器是吸收反应器的一种,是一种高效节能设备,广泛应用在化工、制冷、余热回收、废气处理等行业。

3.现目前的降膜反应器通常包括壳体,壳体内从上至下依次设置有安装板、上管板和下管板,上管板和下管板上均设有通孔,降膜管固定在通孔内,安装板上固定有降膜头,降膜头的底部插入降膜管内;壳体上位于上管板和安装板之间设有进液通道。使用时,通过向进液通道内导入液体,并从壳体的顶部通入废气,使得废气进入降膜头内,液体在上管板上形成一定的液面后,便会进入降膜管内,使得气体和液体在降膜管内进行接触反应,实现对废气的处理。

4.但是现有的降膜反应器,由于降膜头固定在安装板上,因此在使用前,进行设备的设置时,需要在降膜头和降膜管一一对应后再插入,完成降膜反应器的安装。现有的降膜反应器的降膜头和降膜管的一一对齐非常困难,需要花费较长的时间。因此本技术对现有的降膜反应器结构进行了改进。

技术实现要素:

5.本实用新型意在提供一种氢氰酸降膜反应器,以解决现有降膜反应器的降膜头固定在安装板上,在降膜反应器安装时,需要将降膜头和降膜管一一对应后再插入,需要花费较长的时间的问题。

6.为实现上述目的,本实用新型提供如下技术方案,包括壳体,壳体顶部设有进气口,底部设有出液口,壳体侧壁设有进液口和出气口,壳体内设置有上管板和位于上管板下方的下管板,进液口位于上管板上方,出气口位于下管板下方,上管板和下管板之间固定有降膜管,降膜管贯穿上管板和下管板,还包括插入降膜管顶端的降膜头,降膜头与降膜管之间存在间隙,上管板的外周设置有环形的溢流槽;降膜头上设置有与降膜管固定的固定件。

7.本技术方案的技术原理:

8.通过进液口向壳体内通入液体,液体进入壳体口,落至上管板上的溢流槽内,并在溢流槽内堆积,当液体与溢流槽平齐时,再沿着上管板向中部流动,并进入降膜管内。再通过进气口向壳体内通入废气,废气通过降膜头导入,并在降膜管内与液体接触反应,实现对废气的处理。处理完成后的气体通过下部的出气口排出,而液体通过出液口导出。

9.本技术方案的有益效果:

10.1、本技术方案中未设置安装板对降膜头进行固定,因此在降膜头安装时,无需所有的降膜头和降膜管对齐后再插入;因此能够非常快速的完成将降膜头插入降膜管内,并且通过设置固定件能实现降膜头固定在降膜管上;

11.2、在上管板的外周设置环形的溢流槽,能够实现在液体在溢流槽内堆积满之后,再向上溢出,从而分布在上管板上,并流入降膜管内;通过溢流槽的设置,在液体堆积满之后,会沿着整个溢流槽的周向漫出,从而在上管板上流动,实现对液体的均匀导流,使得液体在降膜管内均匀分布,降低出现干管的情况;

12.3、通过设置溢流槽,在溢流槽内的液体漫出后,液体再进入降膜管内,整个过程中,液体的流速,通过溢流槽进行了缓冲,因此避免了液体直接冲击降膜管和降膜头,避免出现降膜头歪斜的情况;同时,还能够减缓液体在降膜管内的流速,避免因流速过快导致降膜管内壁无法形成液膜,不能对废气进行充分的处理的问题出现。

13.进一步,进液口设置有多个,且沿壳体的周向均匀布置。

14.有益效果:多个均布的进液口能够使得进液速度更快,且进液更均匀,提升液体在一流槽内漫出的均匀度。

15.进一步,进液口位于壳体内侧的一端连接有进液管,进液管的出液端朝向溢流槽。

16.有益效果:设置进液管能够对液体进行导流,并且使得液体直接进入溢流槽内,再漫出,沿着上管板流动,进入降膜管内;避免液体通过进液口进入时,会有部分液体进入上管板上表面,再进入降膜管内,导致进液不均的情况出现;还能够避免液体冲击降膜头,导致降膜头歪斜的情况出现。

17.进一步,上管板的上表面上还设置有多条向上管板中部延伸的导流槽,导流槽与溢流槽的内圈连通。

18.有益效果:导流槽能够对溢流槽内的液体进行导流,使得液体在上管板上分布更均匀,从而使得降膜管内的液体分布更均匀。

19.进一步,导流槽沿溢流槽的周向均匀分布。

20.有益效果:导流槽均匀分布,能够进一步提升液体的分布均匀度。

21.进一步,导流槽沿靠近溢流槽的中部向上倾斜设置。

22.有益效果:由于导流槽倾斜设置,在降膜反应器使用完成后,液体能够沿着倾斜的导流槽滑动,并进入溢流槽内,避免液体在上管板上堆积,方便将液体导出进行重复使用。

23.进一步,上管板的上表面位于设有多条连通槽,每条连通槽的两端分别与相邻两条导流槽连通。

24.有益效果:设置连通槽,能够进一步提升液体在上管板上的分布均匀度。

25.进一步,固定件包括固定在降膜头外壁上的卡块,卡块的自由端向下弯折,卡块的弯折处距降膜头侧壁之间的距离长度与降膜管的壁厚相同。

26.有益效果:向下弯折的卡块,能够卡入降膜管的侧壁上,从而完成对降膜头的固定,安装和拆卸均非常方便。

27.进一步,降膜头的下端同轴固定有圆台状的导流管。

28.有益效果:导流管能够对气体进行导流,使得导流管将气体导流至降膜管的内壁上,完成液体与气体的接触反应。

29.进一步,导流管的斜度为30

°

~45

°

。

30.有益效果:该斜度的导流管对气体的导流效果最佳。

附图说明

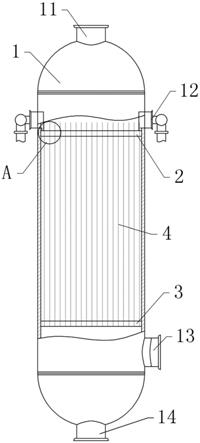

31.图1为本实用新型实施例1的结构示意图;

32.图2为图1中上管板的横向剖视图;

33.图3为图1中a部分的放大图;

34.图4为本实用新型实施例2中上管板的纵向剖视图。

具体实施方式

35.下面通过具体实施方式进一步详细说明:

36.说明书附图中的附图标记包括:壳体1、进气口11、进液口12、进液管121、出气口13、出液口14、上管板2、溢流槽21、导流槽22、连通槽23、通孔24、下管板3、降膜管4、降膜头5、导流管51、卡块52、出液管6。

37.实施例1:

38.一种氢氰酸降膜反应器,基本如附图1所示,包括壳体1,壳体1包括从上至下依次可拆卸连接的上盖体、壳身和下盖体,本实施例中此处的可拆卸连接方式为螺栓连接,且壳身与上盖体和下盖体之间均设有密封圈,能够起到密封的作用,减少泄漏。

39.上盖体的顶部设置有进气口11,上盖体的下部沿周向均布有多个进液口12,本实施例中进液口12设置有4个,进液口12的内侧均连通有进液管121,进液管121呈l型,进液管121的出液端朝下。壳身内圈的顶部固定有上管板2,壳身内圈的底部固定有下管板3,上管板2和下管板3上均设置有多个上下相对的通孔24,上管板2和下管板3上的通孔一一对应,每相对的两个通孔24之间均固定有一根降膜管4。下盖体的底部设有出液口14,下盖体上部的右侧设有出气口13。

40.上管板2上表面的外圈设有环形的溢流槽21,进液管121的底端伸入溢流槽21内,溢流槽21的宽度为15mm~20mm,本实施例中优选18mm。结合图2所示,上管板2上还设置有多条导流槽22,导流槽22的一端与溢流槽21的内圈连通,导流槽22的另一端朝向上管板2的中部。本实施例中,导流槽22设置有6条,且6条导流槽22沿着溢流槽21的中部均匀分布。

41.上管板2上还设置有多条连通槽23,连通槽23的两端分别与相邻的两条导流槽22连通。本实施例中连通槽23设置有6条,且每相邻的两条导流槽22之间均设有一条连通槽23。导流槽22和连通槽23的宽度均为8mm~15mm,本实施例中选用12mm。

42.结合他3所示,还包括插入降膜管4顶部的降膜头5,降膜头5的底部同轴固定有成圆台状的导流管51,导流管51的底端与降膜管4内壁之间的间隙宽度为0.4mm~0.8mm,本实施例中选用0.6mm。导流管51的斜度为30

°

~45

°

,本实施例中优选45

°

。

43.降膜头5位于降膜管4上方处还设置有固定件,固定件包括焊接在降膜头5外壁上的卡块52,卡块52可以设置多个,本实施例中卡块52设置三个,且三个卡块52均布在降膜头5的外壁上。卡块52的自由端向下弯折,使得卡块52的弯折部分与降膜头5的侧壁之间形成一个卡紧空间,卡紧空间的宽度与降膜管4外壁距离降膜头5内壁之间的距离一致。因此在安装降膜头5时,将降膜头5插入降膜管4内,并将卡块52卡入降膜管4的外壁上,实现对降膜

头5的固定和定位;由于卡块52设置有三个,在卡块52卡入降膜管4上后,能够实现对降膜头5定位,使得降膜头5与降膜管4对中,同时完成降膜头5的固定。

44.具体实施过程如下:

45.在氢氰酸降膜反应器装配时,通过将降膜头5与降膜管4对应,并将降膜头5插入降膜管4内,使得降膜头5固定在降膜管4内,再将上盖体利用螺栓固定在壳体1上,实现装配。

46.使用时,通过进液口12向壳体1内通入液体,液体通过进液管121进入溢流槽21内,并在液体内堆积,使得溢流槽21内的液位逐渐上升,在液位上升的过程中,液体沿着导流槽22流动,并且在液体流动至导流槽22与连通槽23连通处时,液体进入连通槽23内。当液体在溢流槽21、导流槽22和连通槽23堆积满后,随着液体的持续加入,液体从溢流槽21、导流槽22和连通槽23内溢出,并向各降膜管4之间的间隙弥散;由于导流槽22和连通槽23将液体进行导流,并且设置溢流槽21,使得液体从溢流槽21内溢出时,是沿着整个溢流槽21的内圈流动的,因此能够实现液体在上管板2上均布,并且在液体的液面与降膜管4的顶部平齐时,液体进入降膜管4内,并沿着降膜管4内壁流动。

47.再通过进气口11通入废气,废气进入降膜头5内,并沿着降膜头5流动。废气流动至降膜头5下方后,进入圆台状的导流管51内,由于导流管51的管径从上至下逐渐增大,使得气体进入导流管51后,通过导流管51进行导流,并沿着导流管51的侧壁朝向降膜管4内壁流动,使得废气与沿着降膜管4内壁流动的液体接触并发生反应,实现对废气的处理。废气处理之后通过下方的出气口13排出,而反应后的液体通过底部的出液口14排出。

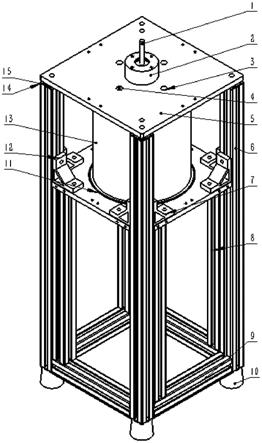

48.实施例2:

49.实施例2与实施例1的不同之处仅在于,如图4所示,本实施例中壳身的顶部的左侧还设置有一个出液管6,出液管6上设置有阀门,出液管6位于进液口12下方。溢流槽21的底部朝向外圈方向向下倾斜设置,出液管6的右端贯穿上管板2的左侧壁,且出液管6与溢流槽21连通。导流槽22朝向上管板2中部处向上倾斜。

50.具体实施过程如下:

51.在氢氰酸降膜反应器使用完之后,停止向进液口12内导入液体,但是此时,上管板2上还是会残留液体;打开出液管6上的阀门,使得上管板2上的液体从出液管6导出,便于后续的再次利用。而且导流槽22沿着上管板2的中部向上倾斜设置,能够使得上管板2上的液体,随着倾斜的导流槽22流动至溢流槽21内,而溢流槽21的底面朝外圈方向也是向下倾斜设置的,因此当溢流槽21内的液体较少时,会沿着倾斜的底部朝设置有出液管6的方向流动,从而便于液体的导出。

52.对于本领域的技术人员来说,在不脱离本实用新型技术方案构思的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本专利实施的效果和专利的实用性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。