1.本实用新型涉及柴油发动机领域,具体地涉及一种旋转接头以及润滑吸油管。

背景技术:

2.柴油发动机工作时,润滑系统中的机油泵通过润滑吸油管将油底壳中的润滑油强制输送到作相对运动的零部件,以减少零件之间的摩擦,并冷却相应的零部件。

3.目前,国内外柴油发动机油底壳内部的润滑吸油管一般是固定结构,如果柴油发动机的工作倾斜角度过大(超过30

°

)时,润滑油液面偏移,此时发动机润滑吸油管将吸入空气,从而阻止润滑油循环,发动机润滑系统中会出现气穴,导致发动机部件温度上升,进而引发相应零部件故障,严重影响柴油发动机的可靠性和使用寿命。因此亟待解决在增加柴油发动机的工作倾斜角的同时,并保持润滑吸油管密封长期有效的技术问题。

技术实现要素:

4.本实用新型的目的是为了克服现有技术存在的柴油发动机工作坡度受限问题,提供一种旋转接头以及润滑吸油管,从而使润滑吸油管能够旋转并吸油,解决在大坡度下柴油发动机润滑油吸油问题,并且防止因密封件磨损导致的密封失效的问题。

5.为了实现上述目的,本实用新型一方面提供一种旋转接头,所述旋转接头包括壳体、弹性件、密封组件以及内接头,所述壳体为圆筒状且底部连接有密封板,所述壳体的下端侧壁设置有接口,所述内接头可旋转地设置于所述壳体的顶部,所述密封组件密封接合于所述内接头的下端和所述壳体的内周面,所述壳体中设置有位于所述密封组件和所述密封板之间的弹性件。

6.可选地,所述密封组件包括第一密封件以及第二密封件,所述第一密封件为圆筒状,所述第一密封件上端面密封结合于所述内接头,所述第一密封件下端面能够与所述第二密封件密封接合,所述第二密封件能够密封接合于所述壳体的内周面。

7.可选地,所述第一密封件底部具有倒角,所述第二密封件为o型圈,所述第二密封件能够部分地套接于所述倒角。

8.可选地,所述旋转接头还包括能够沿所述壳体内壁上下移动的弹簧座,所述弹簧座为圆环状,所述弹簧座设置于所述弹性件和所述密封组件之间。

9.可选地,所述旋转接头还包括销钉,所述第一密封件上部设置有法兰,所述壳体的内周设置有朝向所述法兰的台阶面,所述销钉能够穿过所述法兰并销接与所述台阶面。

10.可选地,所述旋转接头还包括连接于所述内接头的外周和所述壳体的内周之间的轴承。

11.可选地,所述内接头的外周上固设有轴用卡环,所述壳体的内周上固设有孔用卡环,所述轴承设置在两个卡环之间。

12.可选地,所述内接头的外周上设置有朝向所述密封组件的台阶面,所述台阶面抵靠于所述轴承上。

13.可选地,所述旋转接头包括两个轴承以及位于两个轴承之间的垫片。

14.本实用新型第二方面提供一种润滑吸油管,所述润滑吸油管包括连接接头、上连接管、下连接管以及上述的旋转接头;

15.所述连接接头包括用于供给润滑油的油路孔,所述连接接头与所述上连接管流体连通,所述上连接管入口端固接于所述内接头,所述下连接管固接于所述接口,所述下连接管外壁上设置有配重模块。

16.通过上述技术方案,使所述内接头可转动地设置于所述壳体内,解决了大坡度下柴油发动机润滑油吸油问题,在长期旋转过程中,所述密封组件难免磨损,因此通过设置所述弹性件为所述密封组件提供向上的弹力,消除了所述密封组件和内接头之间因磨损导致的间隙,进而防止密封失效现象的发生。

附图说明

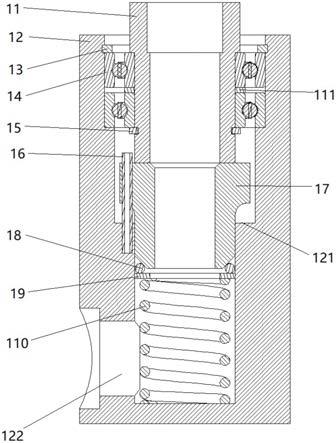

17.图1是本实用新型所述旋转接头的一种实施方式的剖视图;

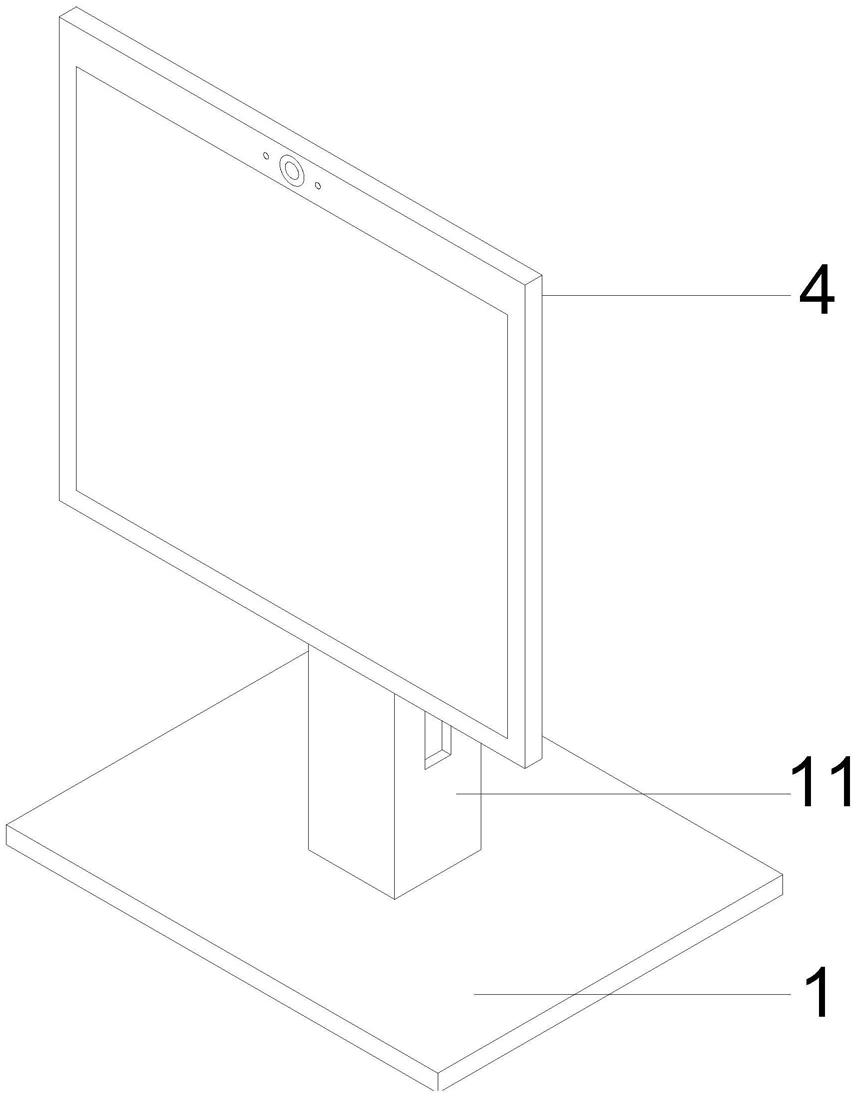

18.图2是本实用新型所述润滑吸油管的一种实施方式的结构示意图。

19.附图标记说明

[0020]1‑

旋转接头,11

‑

内接头,12

‑

壳体12,121

‑

第一密封件安装位,122

‑

接口,13

‑

孔用卡环,14

‑

轴承,15

‑

轴用卡环,16

‑

销钉,17

‑

第一密封件,18

‑

第二密封件,19

‑

弹簧座,110

‑

弹性件,111

‑

垫片,2

‑

连接接头,21

‑

油路孔,22

‑

连接通孔,3

‑

上连接管,4

‑

下连接管,51

‑

配重套,52

‑

螺钉,53

‑

螺母。

具体实施方式

[0021]

以下结合附图对本实用新型的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

[0022]

在本实用新型中,在未作相反说明的情况下,使用的方位词如“上”、“下”、“顶”、“底”通常是指参照附图所示的方位。需要说明的是,这仅是为了便于描述本实用新型,不应理解为对本实用新型的限制。

[0023]

此外,术语“第一”、“第二”等仅用于描述目的,而不应理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。

[0024]

本实用新型一方面提供一种旋转接头,所述旋转接头包括壳体12、弹性件110、密封组件以及内接头11,所述壳体12为圆筒状且底部连接有密封板,所述壳体12的下端侧壁设置有接口122,所述内接头11可旋转地设置于所述壳体12的顶部,所述密封组件密封接合于所述内接头11的下端和所述壳体12的内周面,所述壳体12中设置有位于所述密封组件和所述密封板之间的弹性件110。

[0025]

本实用新型的旋转接头,所述内接头11可旋转地插入所述壳体12的顶部,从而实现所述内接头11和所述壳体12之间的相对转动,其转动方式可以是简单的通过所述壳体12直接套接于所述内接头11外部从而实现两者相对转动的效果。通过设置有所述弹性件110能够为所述密封组件持续提供向上运动的弹力,从而促使所述密封组件能够密封结合于所述内接头11的下端,相比单纯只使用一个密封件进行静态密封的情况,本方案的密封组件磨损后可以通过弹性件110继续压紧在内接头11上,从而可以很好的克服所述密封组件和

所述内接头之间11由于相对转动导致的磨损进而破坏密封的情况。所述密封组件还能够与所述壳体12的内周面密封接合是为了使本实用新型提供的旋转接头的油路保证密封,从而避免吸入空气,具体地,所述密封组件可以是部分组件与所述壳体12的内周面密封接合。所述弹性件110可以具有多种实施方式,既可以是弹簧也可以是空心的橡胶棒等结构,本实用新型中所示的弹性件110为弹簧。

[0026]

更具体地,作为一种可选的实施方式,所述内接头11可以为圆筒状,其内部包括用于使润滑油流过的油路,所述内接头11的中心轴线可以与所述壳体12的中心轴线相重合,所述密封组件以及所述弹性件110同样可以具有供润滑油流过的油路,通过上述设置,润滑油能够经所述接口122流入所述壳体12的内部,再经过所述弹性件110和密封组件,从所述内接头11的顶部流出。

[0027]

为了使所述内接头11和所述密封组件的相对转动更加顺畅同时保证密封性能,所述密封组件的与所述内接头11的接合面可以尽可能地设置为光滑的平面,更进一步地,所述密封组件可以使用碳材料作为其构成材料,随着本实用新型提供的旋转接头的使用时间加长,所述密封组件和所述内接头11可以更好地相互磨合,减小两者之间的摩擦力,而碳材料可以具有较好的耐磨性和自润滑性,因此随着所述旋转接头的使用,所述密封组件的磨损量将逐渐减少,从而大大减少了所述旋转接头的维护需求,延长使用时间。

[0028]

作为本实用新型一种可选的实施方式,参考图1所示,所述密封组件可以包括第一密封件17以及第二密封件18,所述第一密封件17为圆筒状,所述第一密封件17上端面密封结合于所述内接头11,所述第一密封件17下端面能够与所述第二密封件18密封接合,所述第二密封件18能够密封接合于所述壳体12的内周面。所述第一密封件17可以具有较长的长度,一方面可以充分压缩所述弹性件110,使所述弹性件能够持续有效地向所述密封组件施加向上运动的弹力,另一方面所述第一密封件17的外周面可以部分地,在周向上与所述壳体12的内周面相接但不必严格密封,通过上述设置,使所述第一密封件17能够沿所述壳体12的内周面向上运动且不必克服过多的阻力,同时所述壳体12的内周面能够限制所述第一密封件17沿径向方向的窜动,使所述第一密封件17只能在上下方向上运动。而所述第二密封件18一方面通过与所述第一密封件17的密封接合是可以使润滑油不会经此位置泄露也不会使空气经此接合位置吸入油路内,另一方面所述第二密封件18与所述壳体12的内周面密封接合,使所述密封组件内的油路密封。

[0029]

更进一步地,参考图1所示,所述第一密封件17底部具有倒角,所述第二密封件18为o型圈,所述第二密封件18能够部分地套接于所述倒角。所述倒角设置于所述第一密封件17的外周面的底部,所述倒角的设置是为了给予所述第二密封件18一定的导向作用,并通过使所述第二密封件18为o型圈并套接于所述倒角上从而使所述第二密封件18既减少了所述密封组件因需要与所述壳体12的内周面相密封接合导致的摩擦阻力,且更好地起到密封作用,避免因生产误差等问题导致的密封失效。

[0030]

为了使所述密封组件能够更好的受到所述弹性件110传递的弹力,参照图1所示,所述旋转接头还包括能够沿所述壳体12内壁上下移动的弹簧座19,所述弹簧座19为环状,所述弹簧座19设置于所述弹性件110和所述密封组件之间。所述弹簧座19为环状既有效地连接了所述弹性件110与所述密封组件,中间设置的通孔还能够使润滑油顺利通过。更进一步地,所述第二密封件18下端可以与所述弹簧座19密封结合,从而保证了润滑油油路的密

封性。

[0031]

作为一种可选的实施方式,如图1所示,所述旋转接头还包括销钉16,所述第一密封件17上部设置有法兰,所述壳体12的内周设置有朝向所述法兰的台阶面121,所述销钉16能够穿过所述法兰并销接与所述台阶面121。具体地,所述壳体12内部可以具有内径不同的两个部分,两部分之间通过台阶面121过渡,相应地,两部分中内径较大的部分对应于所述第一密封件17的法兰部分。通过使销钉16穿过所述法兰并使所述销钉16固接于所述台阶面121上,从而限制了所述第一密封件17相对所述壳体12进行旋转,使所述第一密封件17具有更好的密封性。相应地,所述法兰宽度应大于所述销钉16的直径,所述销钉16可以是弹簧销也可以是普通销钉,所述销钉16还可以起到引导所述第一密封件17运动方向的效果,所述销钉16可以设置有多个,从而进一步地限制所述第一密封件17的运动。

[0032]

为了使所述内接头11能够更好地相对所述壳体12进行转动,如图1所示,所述旋转接头还包括连接于所述内接头11的外周和所述壳体12的内周之间的轴承14。所述轴承14可以具有多种实施方式,例如球轴承、滚针轴承、向心力轴承等形式,只要满足其安装需求,轴承14的选型不受限制。所述轴承14的安装既可以通过焊接等方式固接,还可以通过装设卡环从而使所述轴承14完成设置。

[0033]

作为一种优选的实施方式,如图1所示,所述内接头11的外周上固设有轴用卡环15,所述壳体12的内周上固设有孔用卡环13,所述轴承14设置在两个卡环之间。具体地,可先将所述轴承14装在所述内接头11的外周面上,然后装入所述轴用卡环15,使所述轴承14相对所述内接头11稳定安装,再将所述内接头11连同所述轴承14一同装入所述壳体内,最后装入所述轴用卡环15从而完成所述轴承的设置。

[0034]

更具体地,如图1所示,所述内接头11的外周上设置有朝向所述密封组件的轴台阶面,所述轴台阶面抵靠于所述轴承14上。所述内接头的外周面可设置有两段外径不同的部分,相应地,两外径不同的部分之间能够形成所述轴台阶面,通过所述轴台阶面与所述轴用卡环15能够将所述轴承14卡接于所述内接头11的外周面上,并防止所述轴承14沿轴向方向发生窜动。

[0035]

为了使所述内接头11能够更好地相对所述壳体12进行旋转,所述轴承14可以设置有多个,参照图1所示,所述旋转接头包括两个轴承14以及位于两个轴承14之间的垫片111。所述垫片111的设置可以防止多个轴承14之间干扰运动。

[0036]

本实用新型第二方面提供一种润滑吸油管,所述润滑吸油管包括连接接头2、上连接管3、下连接管4以及上述的旋转接头1;

[0037]

所述连接接头2包括用于供给润滑油的油路孔21,所述连接接头2与所述上连接管3流体连通,所述上连接管3入口端固接于所述内接头11,所述下连接管4固接于所述接口122,所述下连接管4外壁上设置有配重模块。

[0038]

所述连接接头2能够与柴油发动机润滑油管路接口相固接,从而使所述润滑油吸油管安装后,所述下连接管4能够相对所述上连接管3进行转动,当应用了本实用新型提供的润滑吸油管处于倾斜角较大的工作位置时,所述下连接管4能够转向较低的位置,即油箱中的润滑油液位偏移的位置,从而有效地使柴油发动机能够在倾斜角较大的工作位置时保持良好的工作状态。为了使本实用新型提供的润滑吸油管能够更好地工作,安装润滑吸油管时可使所述旋转接头1的中心轴线设置于润滑油箱底壳的中心位置。

[0039]

参考图2所示,作为一种优选的实施方式,所述连接接头2还设有供螺栓穿过的连接孔,从而方便本实用新型提供的所述润滑吸油管与柴油发动机润滑油管路接口的连接,具体地,所述连接孔可以设置有两个,从而保证连接的稳定性。

[0040]

作为一种具体的实施方式,参考图2所示,所述上连接管3一端为直管,直管端可以固接于所述连接接头的侧壁,并使所述上连接管3与所述连接接头2的油路孔相连通,所述上连接管3另一端可为弯管,从而使水平管路从水平方向转为垂直向下的方向,方便与所述内接头11相连。

[0041]

为了更有效地进行吸油,参考图2所示,所述下连接管4为向下弯曲的钝角弯管,所述下连接管4一端与所述接口122相接,连接方式可选择焊接或者螺纹连接等多种方式进行连接,优选能够拆卸的螺纹连接作为连接方式,方便对设备的维修和维护;所述下连接管4的另一端为能够浸入润滑油液面的水平切口,能够更有效地进行吸油,从而防止空气进入柴油发动机内部。

[0042]

为了使所述下连接管4能够快速、灵敏地转向润滑油液位偏移的位置,参考图2所示,所述下连接管4外壁上设置有配重模块,具体地,所述配重模块可以包括配重套51、螺钉52以及螺母53,其中配重套51焊接在下连接管4吸油端外侧壁上,螺钉52穿过配重套51的通孔,并通过螺母53固定,可以通过调整螺钉52的长度或者螺母53的数量来对配重模块的重量进行微调。

[0043]

以上所述仅为本实用新型的较佳实施方式而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。