1.本技术涉及建筑装饰技术领域,尤其是涉及一种吊顶结构。

背景技术:

2.为美化室内环境,进行室内装修时,人们常在天花板下方安装吊顶结构;现有的吊顶结构主要包括主龙骨和副龙骨以及安装在副龙骨下方的吊顶板,但是现有的吊顶需要使用大量的螺丝来进行安装,安装不便,且耗费人力物力。

技术实现要素:

3.为了提高工作人员的工作效率,本技术提供一种吊顶结构。

4.本技术提供的一种吊顶结构采用如下的技术方案:

5.一种吊顶结构,包括主龙骨、副龙骨以及设在副龙骨下方的吊顶板,主龙骨上设置有用于主龙骨与楼板固定的连接组件,主龙骨与副龙骨之间设置有第一卡接组件,吊顶板与副龙骨之间设置有第二卡接组件。

6.通过采用上述技术方案,将主龙骨在连接组件的作用下与楼板固定,然后通过第一卡接组价将副龙骨与主龙骨固定,之后再使用第二卡接组件将吊顶板与副龙骨相互固定,从而避免了螺丝的大量使用,提高了工作人员的工作效率。

7.可选的,所述连接组件包括套设在主龙骨上的环框,环框的上表面转动连接有竖向布置的吊杆,楼板上埋设有与吊杆顶端螺纹连接的膨胀管。

8.通过采用上述技术方案,当对主龙骨固定安装时,工作人员只需旋转吊杆将吊杆顶端螺纹连接在楼板的膨胀管内,即可实现主龙骨与楼板的相互固定,整体结构简单操作便捷,提高了工作人员对主龙骨的固定效率。

9.可选的,所述主龙骨和副龙骨的长度方向相互垂直设置,所述副龙骨包括呈矩形管状的本体,所述第一卡接组件包括开口向下的u型板,u型板包括一个横板和两个竖板,横板搭设在主龙骨上,两个竖板分别位于主龙骨的相背两侧并布置在本体的顶部,每个竖板的下表面各设有两个l型挂钩,l型挂钩顶端与竖板的下表面转动连接且l型挂钩与竖板的转动轴平行于本体的长度方向,l型挂钩底端向本体转动并挂设在本体的下表面上。

10.通过采用上述技术方案,将u型板的横板搭设在主龙骨上,使u型板的两个竖板将主龙骨夹设,之后工作人员转动l型挂钩,将l型挂钩背离竖板的一端钩挂在本体的下表面上,即可将副龙骨与主龙骨相互固定,整体结构简单操作便捷,提高了副龙骨与主龙骨相互固定的效率。

11.可选的,所述l型挂钩背离另一l型挂钩的侧壁上固定有一第一耳板,所述竖板对应侧壁上固定有一与第一耳板配合的第二耳板,第一耳板和第二耳板上共同穿设有一竖向布置的插销。

12.通过采用上述技术方案,插销对第一耳板和第二耳板的限位卡设,使l型挂钩相对竖板固定,从而避免了l型挂钩绕转动杆的自由转动,提高了l型挂钩对本体的钩挂稳定性。

13.可选的,所述本体下表面中部区域沿本体的长度方向开设有与本体内部连通的长孔,所述副龙骨还包括固定在本体下表面的两个l型板,两个吊顶板分别与两个l型板的下表面贴设,且两个吊顶板之间留有空隙,所述第二卡接组件包括设置在两个吊顶板下表面的承接板,承接板沿本体的长度方向布置,两个吊顶板共同搭设在承接板上,承接板的上表面垂直于承接板转动连接有多个圆杆,多个圆杆沿长孔的长度方向间隔布置,圆杆的顶端穿过两个吊顶板之间的夹缝和两个l型板之间的夹缝以及长孔并固定有一横杆。

14.通过采用上述技术方案,将圆杆顶端及其上的横杆向上穿过两个吊顶板之间的夹缝和两个l型板之间的夹缝以及长孔,之后工作人员只需九十度转动圆杆,即可使横杆搭设在本体的长孔上将承接板与本体相互固定,进而将吊顶板夹设在承接板与l型板的水平部之间,实现对吊顶板的安装固定,避免了持续旋拧螺丝进行吊顶板安装固定的难度,提高了吊顶板的安装效率。

15.可选的,所述承接板上开设有与圆杆底端配合的通孔,承接板的下表面对应通孔处开设有与通孔同轴设置的圆槽,圆杆底端插入进通孔内并同轴固定有一与圆槽相互卡设的圆板,圆板下表面开设有一矩形孔。

16.通过采用上述技术方案,当需要对圆杆进行旋转时,工作人员可将工具插入进矩形孔,然后转动圆板即可将圆杆转动,继而对横杆进行旋转,结构简单,提高了对横杆的操作效率。

17.可选的,所述圆板的矩形孔开口处设置有一挡板,挡板的上表面固定有一弹簧,弹簧的另一端与矩形孔相对侧壁固定。

18.通过采用上述技术方案,弹簧对挡板的弹性作用使挡板遮挡在矩形孔的开口处,使圆板下表面更加平整,提高了整体的美观性。

19.可选的,所述矩形孔的侧壁上沿矩形孔的深度方向开设有滑槽,滑槽与圆板的下表面互不连通,所述挡板侧壁上对应滑槽处固定有一滑块。

20.通过采用上述技术方案,滑块卡设在滑槽内对挡板有限位的作用,避免了挡板从矩形孔脱离,提高了挡板对矩形孔遮挡的稳定性。

21.综上所述,本技术包括以下至少一种有益技术效果:

22.1.提高了工作人员的工作效率,通过将主龙骨在连接组件的作用下与楼板固定,然后通过第一卡接组价将副龙骨与主龙骨固定,之后再使用第二卡接组件将吊顶板与副龙骨相互固定,从而避免了螺丝的大量使用,减少了时间的消耗;

23.2.提高了副龙骨与主龙骨相互固定的效率,通过将u型板的横板搭设在主龙骨上,使u型板的两个竖板将主龙骨夹设,之后工作人员转动l型挂钩,将l型挂钩背离竖板的一端钩挂在本体的下表面上,即可将副龙骨与主龙骨相互固定,整体结构简单操作便捷。

附图说明

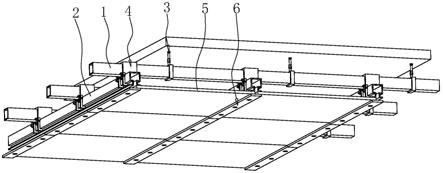

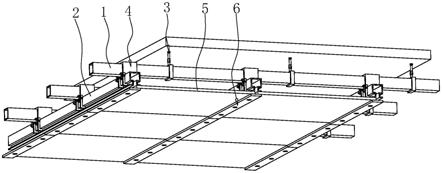

24.图1是本技术实施例吊顶结构的整体结构示意图;

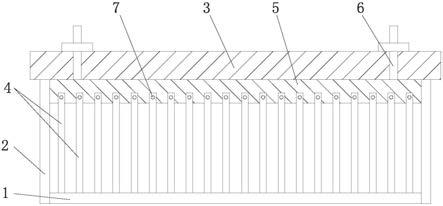

25.图2是体现连接组件的结构示意图;

26.图3是体现第一卡接组件的结构示意图;

27.图4是体现第二卡接组件的结构示意图;

28.图5是体现遮挡组件的结构示意图。

29.附图标记说明:1、主龙骨;2、副龙骨;21、本体;211、长孔;22、l型板;221、竖直部;222、水平部;3、连接组件;31、环框;311、第一槽体;312、第二槽体;32、限位圆板;33、吊杆;34、膨胀管;35、旋转管;4、第一卡接组件;41、u型板;411、横板;412、竖板;42、安装板;43、转动杆;44、l型挂钩;45、第一耳板;46、第二耳板;47、插销;5、吊顶板;6、第二卡接组件;61、承接板;611、通孔;612、圆槽;62、圆板;621、矩形孔;622、滑槽;63、圆杆;64、横杆;7、遮挡组件;71、挡板;72、弹簧;73、滑块。

具体实施方式

30.以下结合附图1

‑

5对本技术作进一步详细说明。

31.本技术实施例公开一种吊顶结构。参照图1,吊顶结构包括主龙骨1和副龙骨2,主龙骨1和副龙骨2均设置有多个,主龙骨1和副龙骨2的长度方向相互垂直设置,多个副龙骨2沿多个主龙骨1的长度方向均匀分布,每个主龙骨1上均设置有多个连接组件3用于主龙骨1与楼板固定,每个主龙骨1与副龙骨2的交叉处均设置有一第一卡接组件4用于将副龙骨2与主龙骨1固定,相邻两个副龙骨2之间均设置有多个吊顶板5,多个吊底板沿副龙骨2的长度方向首尾贴设衔接,而每个副龙骨2下方均设置有多个第二卡接组件6用于将其下方的两排吊顶板5固定。

32.参照图2,主龙骨1的截面呈矩形环状,连接组件3包括套设在主龙骨1上的矩形的环框31,环框31的上表面开设有一第一槽体311,第一槽体311底部同轴开设有一直径大于第一槽体311的第二槽体312,第二槽体312内嵌设有一限位圆板32,限位圆板32的上表面同轴固定有一圆柱状的吊杆33,吊杆33顶端竖直向上穿过第一槽体311,楼板的下表面对应吊杆33处埋设有一膨胀管34;吊杆33的顶端与膨胀管34螺纹配合,使吊杆33顶端旋拧进膨胀管34,实现主龙骨1与楼板的相互固定,在吊杆33上还套设并固定有一旋转管35,旋转管35外圈的截面呈六边形,以便于工作人员使用工具对吊杆33进行旋拧。

33.参照图3,副龙骨2包括呈矩形管状的本体21,本体21下表面中部区域沿本体21的长度方向开设有与本体21内部连通的长孔211,副龙骨2还包括设在本体21下表面的两个l型板22,l型板22沿本体21的长度方向布置,l型板22包括竖直部221和水平部222,两个l型板22的竖直部221上表面分别与本体21的底部靠近长孔211处固定,两个l型板22的水平部222分别向远离另一l型板22竖直部221的方向延伸;第一卡接组件4包括一开口向下的u型板41,u型板41扣合在主龙骨1上,u型板41包括一个横板411和两个竖板412,横板411搭设在主龙骨1上,两个竖板412分别位于主龙骨1的相背两侧并布置在本体21的顶部,每个竖板412背离相对竖板412的一侧靠近竖板412的两端处各固定有一矩形的安装板42,安装板42下表面低于竖板412的下表面,安装板42位于竖板412下方的部分穿设并固定有一与竖板412相互垂直的转动杆43,竖板412下方对应每个安装板42处各设置有一l型挂钩44,安装板42上的转动杆43穿过对应的l型挂钩44顶端并与l型挂钩44转动连接,每个l型挂钩44底端均向本体21转动并挂设在本体21的下表面上,从而将副龙骨2与主龙骨1相互固定。

34.参照图3,在每个l型挂钩44背离另一l型挂钩44的一侧还各固定有一第一耳板45,第一耳板45与竖板412下表面之间留有间隙,竖板412的两端处还各固定有一与第一耳板45相互配合的第二耳板46,当l型挂钩44底端挂设在本体21的下表面时,第一耳板45和第二耳板46上共同穿设有一插销47,从而避免了l型挂钩44绕转动杆43的自由转动,提高了l型挂

钩44对本体21的钩挂稳定性。

35.参照图4和图5,吊顶板5的上表面与l型板22水平部222的下表面相互贴设,且同一副龙骨2的两个l型板22下方的两个吊顶板5之间留有与长孔211等宽的间隙,第二卡接组件6包括设置在两个吊顶板5下表面的承接板61,承接板61沿本体21的长度方向布置且承接板61的长度等于吊顶板5的长度,两个吊顶板5共同搭设在承接板61上,承接板61的上表面开设有三个与承接板61下表面贯通的圆形通孔611,三个通孔611沿承接板61的长度方向均匀分布,承接板61下表面对应每个通孔611处各开设有一与通孔611同轴设置的圆槽612,圆槽612内嵌设有一圆板62,圆板62的上表面固定有一与圆板62同轴布置的圆杆63,圆杆63的顶端固定有一垂直于圆杆63的横杆64,横杆64的截面呈正方形,且横杆64截面的边长等于长孔211的宽度,使圆杆63和横杆64向上从两个吊顶板5之间的夹缝和个l型板22之间的夹缝以及长孔211,另外圆板62下表面开设有一矩形孔621,使工作人员可将工具插入进矩形孔621内对圆板62进行旋拧,工作人员只需九十度转动圆板62,即可使横杆64搭设在本体21的长孔211上将承接板61与本体21相互固定,进而将吊顶板5夹设在承接板61与l型板22的水平部222之间,实现对吊顶板5的安装固定,结构简单操作便捷,避免了螺丝的大量使用,进而提高了工作人员的工作效率。

36.参照图5,在矩形孔621内还设置有一用于对矩形孔621进行隐藏的遮挡组件7,遮挡组件7包括设置在矩形孔621开口处的一挡板71,挡板71的上表面固定有一弹簧72,弹簧72的另一端与矩形孔621相对侧壁固定,在挡板71的相背两侧竖向侧壁上各固定有一滑块73,矩形孔621对应滑块73的侧壁上各开设有一供滑块73沿矩形孔621高度方向滑动的滑槽622,滑槽622与圆板62的下表面互不连通,当滑块73在弹簧72的弹性作用下运动至滑槽622的底端时,挡板71的下表面与圆板62的下表面相互平齐,从而对矩形孔621进行隐蔽,提高整体的美观性。

37.本技术实施例一种吊顶结构的实施原理为:当需要将吊顶板5安装在楼板下方时,工作人员首先将环框31套设在主龙骨1上,然后将环框31上的吊杆33顶端旋拧进楼板上的膨胀管34内,从而实现主龙骨1和楼板的相互固定,之后工作人员将副龙骨2等间距的通过u型板41和l型挂钩44固定在主龙骨1上,而后将吊顶板5贴设在相邻两个副龙骨2的对应两个l型板22下表面上,并将承接板61承托在吊顶板5下方,且使承接板61上的圆杆63和横杆64向上最终穿过长孔211,之后工作人员使用工具对齐到矩形孔621并向矩形孔621内推动挡板71使工具与矩形孔621卡设,然后转动圆板62使横杆64搭设在长孔211上方的本体21内侧,实现吊顶板5与副龙骨2的相互固定。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。