1.本实用新型涉及再生尾气除臭技术领域,尤其涉及一种用于络合铁脱硫再生尾气除臭的催化氧化装置。

背景技术:

2.根据《石油炼制工业污染物排放标准》gb31570

‑

2015第5.4.3条:用于集输、存储和处理含有挥发性有机物、恶臭物资的废水设施应密闭,产生的尾气应接入有机废气回收或处理装置国标要求,现需要增加废气捕集措施及废气处理设备对三个排放源产生的废气进行统一处理,使其达标排放。

3.在中石化各个油气田普遍存在含硫vocs排放的情况,一方面vocs排放使得非甲烷总烃超标,另一方面由于vocs中含有有机硫等气体,具有较大毒性和腐蚀性,对人员安全和设备正常运行造成一定的安全隐患。

4.由于天然气中除含有较高浓度的硫化氢外,还含有甲硫醇、乙硫醇和羰基硫等有机硫,络合铁脱硫工艺在脱除硫化氢的同时,会吸收天然气中的有机硫,有机硫在脱硫液的碱性条件可以与溶液中的单质硫、空气中的氧气发生化学反应,生成二甲基二硫醚、甲硫醇和羰基硫等有机硫随着脱硫液空气再生过程排放到大气中,二甲基二硫醚等具有恶臭气味,密度比空气大,飘落到周边环境中对居民生活造成一定影响,采用活性炭吸附的脱出方法进行处理,吸附剂大的吸附容量小易穿透,净化精度低。目前由于再生尾气中含有机硫使得周边居民经常反应臭味问题,影响正常生产。

5.因此,对再生尾气进行除臭处理越来越必要。

技术实现要素:

6.本实用新型的目的在于提供一种用于络合铁脱硫再生尾气除臭的催化氧化装置。

7.为了实现上述实用新型目的,本实用新型提供以下技术方案:

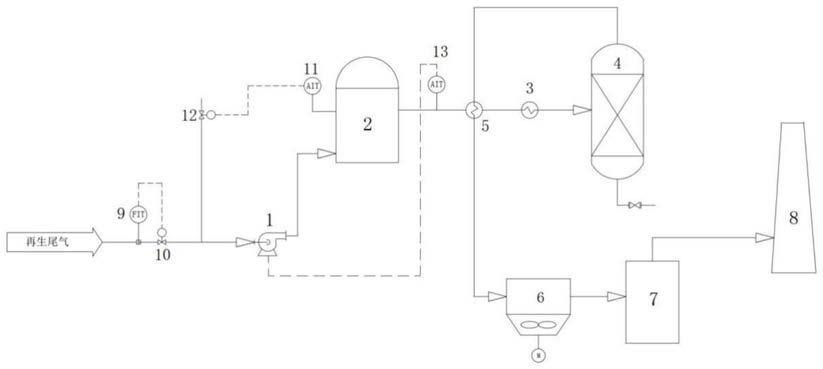

8.本实用新型提供了一种用于络合铁脱硫再生尾气除臭的催化氧化装置,包括引风机1、缓冲罐2、甲烷含量检测计、电加热器3和反应器4;

9.所述甲烷含量检测计包括第一甲烷含量检测计11和第二甲烷含量检测计13;

10.所述引风机1、缓冲罐2、电加热器3和反应器4顺次连接;

11.所述第一甲烷含量检测计11设置于所述缓冲罐2前,并与所述引风机1并联;

12.所述第二甲烷含量检测计13设置于所述缓冲罐2后,并通过三通阀分别与缓冲罐2、电加热器3和引风机1连接;

13.所述反应器4的顶部设置有气体出口;

14.所述气体出口顺次连接有换热器5、空气冷却器6、碱洗罐7和放空管8。

15.优选的,还包括流量计9、第一电动调节阀10和第二电动调节阀12;

16.所述流量计9、第一电动调节阀10和引风机1顺次连接;

17.所述流量计9、第一电动调节阀10、第二电动调节阀12和第一甲烷含量检测计11顺

次连接;

18.所述第一电动调节阀10设置有再生尾气进口;

19.所述第二电动调节阀12设置有空气进口。

20.优选的,所述反应器4中装有催化剂。

21.优选的,所述催化剂包括载体和催化活性组分;

22.所述载体为γ

‑

al2o3型活性氧化铝球;

23.所述催化活性组分为铂、钯和稀有复合金属;

24.所述稀有复合金属包括钽、铂、锆、钛、镍和铋中的两种以上金属。

25.优选的,所述γ

‑

al2o3型活性氧化铝球为al2o3·

nh2o;所述n的取值范围为:0<n≤0.8;

26.所述al2o3·

nh2o的分子量m的取值范围为:102<m≤117。

27.本实用新型提供了一种用于络合铁脱硫再生尾气除臭的催化氧化装置,包括引风机1、缓冲罐2、甲烷含量检测计、电加热器3和反应器4;所述甲烷含量检测计包括第一甲烷含量检测计11和第二甲烷含量检测计13;所述引风机1、缓冲罐2、电加热器3和反应器4顺次连接;所述第一甲烷含量检测计11设置于所述缓冲罐2前,并与所述引风机1并联;所述第二甲烷含量检测计13设置于所述缓冲罐2后,并通过三通阀分别与缓冲罐2、电加热器3和引风机1连接;所述反应器4的顶部设置有气体出口;所述气体出口顺次连接有换热器5、空气冷却器6、碱洗罐7和放空管8。

28.本实用新型所述的催化氧化装置具有以下有益效果:

29.1)再生尾气通过所述反应器进行催化氧化反应会释放热量,释放的热量进行回收可降低升温能耗,同时催化过程会降低恶臭气体的活化能,降低反应温度;

30.2)催化氧化反应后得到的气体经过碱洗罐处理,使所有产物均转化为无毒无害物质,对环境友好,无二次污染,彻底解决臭味问题;

31.3)本实用新型通过设置缓冲罐、甲烷含量检测计保证甲烷达不到爆炸极限,不产生闪爆,确保装置运行稳定;

32.4)本实用新型通过换热器的设置回收反应热,降低能耗。

附图说明

33.图1为本实用新型用于络合铁脱硫再生尾气除臭的催化氧化装置的结构示意图;

34.其中,1

‑

引风机,2

‑

缓冲罐,3

‑

电加热器,4

‑

反应器,5

‑

换热器,6

‑

空气冷却器,7

‑

碱洗罐,8

‑

放空管,9

‑

流量计,10

‑

第一电动调节阀,11

‑

第一甲烷含量检测计,12

‑

第二电动调节阀,13

‑

第二甲烷含量检测计;

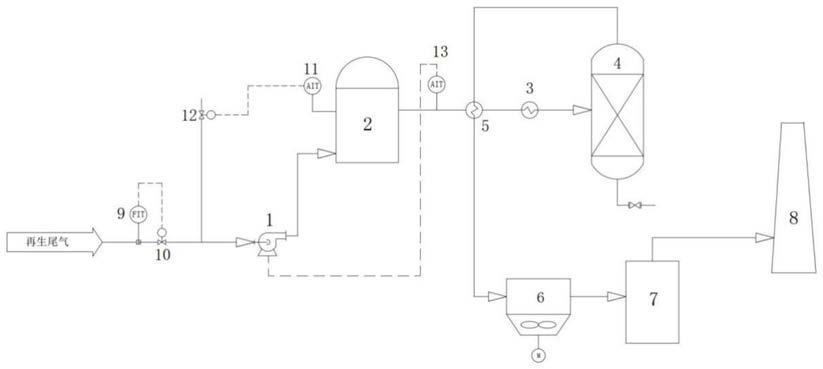

35.图2为本实用新型对络合铁脱硫再生尾气进行除臭的流程。

具体实施方式

36.本实用新型提供了一种用于络合铁脱硫再生尾气除臭的催化氧化装置,包括引风机1、缓冲罐2、甲烷含量检测计、电加热器3和反应器4;

37.所述甲烷含量检测计包括第一甲烷含量检测计11和第二甲烷含量检测计13;

38.所述引风机1、缓冲罐2、电加热器3和反应器4顺次连接;

39.所述第一甲烷含量检测计11设置于所述缓冲罐2前,并与所述引风机1并联;

40.所述第二甲烷含量检测计13设置于所述缓冲罐2后,并通过三通阀分别与缓冲罐2、电加热器3和引风机1连接;

41.所述反应器4的顶部设置有气体出口;

42.所述气体出口顺次连接有换热器5、空气冷却器6、碱洗罐7和放空管8。

43.作为本实用新型的一个具体实施例,还包括流量计9、第一电动调节阀10和第二电动调节阀12;

44.所述流量计9、第一电动调节阀10和引风机1顺次连接;

45.所述流量计9、第一电动调节阀10、第二电动调节阀12和第一甲烷含量检测计11顺次连接;

46.所述第一电动调节阀10设置有再生尾气进口;

47.所述第二电动调节阀12设置有空气进口。

48.作为本实用新型的一个具体实施例,所述反应器4中装有催化剂。

49.作为本实用新型的一个具体实施例,所述催化剂包括载体和催化活性组分;所述载体为γ

‑

al2o3型活性氧化铝球;所述催化活性组分为铂、钯和稀有复合金属。在本实用新型中,所述稀有复合金属包括钽、铂、锆、钛、镍和铋中的两种以上金属;本实用新型对上述具体物质的配比没有任何特殊的限定。在本实用新型的具体实施例中,所述稀有复合金属具体为质量比为2:2:1的pt、pb和ti的复合材料。

50.在本实用新型中,所述γ

‑

al2o3型活性氧化铝球优选为al2o3·

nh2o;所述n的取值范围优选为:0<n≤0.8;所述al2o3·

nh2o的分子量m的取值范围优选为:102<m≤117。

51.在本实用新型中,所述催化活性组分的负载量优选为4~8%,更优选为3~5%。

52.在本实用新型中,所述催化剂在所述反应器4中的填充量优选为2~10kg,更优选为2~5kg。

53.在本实用新型中,所述催化反应可以使再生尾气反应生成二氧化碳和二氧化硫;所述催化剂具有较好的低温活性(催化氧化温度低、能耗低)、净化效率高、使用温区宽、耐热耐磨强度高、使用寿命长、无毒无害等特点,可完全满足尾气脱除异味等要求。

54.作为本实用新型的一个具体实施例,所述碱洗罐7中装有碱液。在本实用新型中,所述碱液具体优选为氢氧化钠溶液或氢氧化钾溶液;所述碱液的ph值优选为12~14。在本实用新型中,所述碱洗罐7的碱液可以吸收氧化催化反应后得到的二氧化硫。

55.在本实用新型中,利用上述技术方案所述的催化氧化装置对络合铁脱硫再生尾气进行除臭的方法,包括以下步骤:

56.将再生尾气通过引风机1进入缓冲罐2中,通过第一甲烷含量检测计11检测所述缓冲罐2中再生尾气的甲烷质量含量,保证所述缓冲罐2中再生尾气的甲烷质量含量<2%后,将所述缓冲罐2中的再生尾气通过电加热器3对所述再生尾气进行加热后,在反应器4中进行催化反应;在上述过程中,第二甲烷含量检测计13对所述缓冲罐2与电加热器3之间的管道中的再生尾气进行检测,保证所述管道中再生尾气的甲烷质量含量<3%;

57.将在反应器4中进行催化反应后得到的气体通过换热器5和空气冷却器6进行冷却后,再经过碱洗罐7进行碱洗,并通过放空管8将碱洗后的气体排出。

58.在本实用新型中,所述再生尾气的流速优选为50~200nm3/h,更优选为80~

100nm3/h。

59.在本实用新型中,当所述缓冲罐2中再生尾气的甲烷质量含量>2%时,所述第一甲烷含量检测计11优选控制第二电动调节阀12开启,鼓入空气,使所述再生尾气中甲烷的含量<2%;

60.当所述缓冲罐2与电加热器3之间的管道中的再生尾气的甲烷质量含量>3%时,所述第二甲烷含量检测计12优选控制引风机1停止。

61.在本实用新型中,所述加热的温度优选为350~510℃,更优选为380~470℃。

62.下面结合实施例对本实用新型提供的用于络合铁脱硫再生尾气除臭的催化氧化装置及对用于络合铁脱硫再生尾气进行除臭的方法进行详细的说明,但是不能把它们理解为对本实用新型保护范围的限定。

63.实施例1

64.将再生尾气(流速为100nm3/h,总硫含量为8.6ppm)通过引风机1进入缓冲罐2中,通过第一甲烷含量检测计11检测所述缓冲罐2中再生尾气的甲烷质量含量,保证所述缓冲罐2中再生尾气的甲烷质量含量<2%,当所述缓冲罐2中再生尾气的甲烷质量含量>2%时,所述第一甲烷含量检测计11优选控制第二电动调节阀12开启,鼓入空气,使所述再生尾气中甲烷的含量<2%;第二甲烷含量检测计13对所述缓冲罐2与电加热器3之间的管道中的再生尾气进行检测,保证所述管道中再生尾气的甲烷质量含量<3%;将所述缓冲罐2中的再生尾气通过电加热器3对所述再生尾气进行加热后,进行反应器4中进行催化反应(温度为380℃,催化剂载体为γ

‑

al2o3型活性氧化铝球,催化活性组分为质量比为2:2:1的pt、pb和ti的复合材料,填充量为5%);将在反应器4中进行催化反应后得到的气体通过换热器(5)和空气冷却器6进行冷却后,再经过碱洗罐7进行碱洗,并通过放空管8将碱洗后的气体排出。

65.所述排出的气体的组成如表1所示:

66.表1排出气体的组成

67.组分含量(mol/mol)硫化氢(h2s)<0.01

×

10

‑6羰基硫(cos)<0.57

×

10

‑6甲硫醇(ch3sh)<0.01

×

10

‑6乙硫醇(c2h5sh)<0.01

×

10

‑6甲硫醚(ch3sch3)<0.01

×

10

‑6二硫化碳(cs2)<0.01

×

10

‑6异丙硫醇(i

‑

c3h7sh)<0.01

×

10

‑6正丙硫醇(n

‑

s3h7sh)<0.01

×

10

‑6噻吩(c4h4s)<0.01

×

10

‑6乙硫醚(c2h5sc2h5)<0.01

×

10

‑6二甲基二硫醚(ch3ssch3)<0.01

×

10

‑6四氢噻吩(c4h8s)<0.01

×

10

‑6总和(以s计)<0.57

×

10

‑668.由表1可知,排出的气体的总硫含量为0.57

×

10

‑6,对硫的去除率达到了93.37%。

69.实施例2

70.将再生尾气(流速为100nm3/h,总硫含量为8.6ppm)通过引风机1进入缓冲罐2中,通过第一甲烷含量检测计11检测所述缓冲罐2中再生尾气的甲烷质量含量,保证所述缓冲罐2中再生尾气的甲烷质量含量<2%,当所述缓冲罐2中再生尾气的甲烷质量含量>2%时,所述第一甲烷含量检测计11优选控制第二电动调节阀12开启,鼓入空气,使所述再生尾气中甲烷的含量<2%;第二甲烷含量检测计13对所述缓冲罐2与电加热器3之间的管道中的再生尾气进行检测,保证所述管道中再生尾气的甲烷质量含量<3%;将所述缓冲罐2中的再生尾气通过电加热器3对所述再生尾气进行加热后,进行反应器4中进行催化反应(温度为470℃,催化剂为质量比为2:2:1的pt、pb和ti的复合材料,填充量为5%);将在反应器4中进行催化反应后得到的气体通过换热器(5)和空气冷却器6进行冷却后,再经过碱洗罐7进行碱洗,并通过放空管8将碱洗后的气体排出。

71.所述排出的气体的组成如表2所示:

72.表2排出气体的组成

73.组分含量(mol/mol)硫化氢(h2s)<0.01

×

10

‑6羰基硫(cos)<0.01

×

10

‑6甲硫醇(ch3sh)<0.01

×

10

‑6乙硫醇(c2h5sh)<0.01

×

10

‑6甲硫醚(ch3sch3)<0.01

×

10

‑6二硫化碳(cs2)<0.01

×

10

‑6异丙硫醇(i

‑

c3h7sh)<0.01

×

10

‑6正丙硫醇(n

‑

s3h7sh)<0.01

×

10

‑6噻吩(c4h4s)<0.01

×

10

‑6乙硫醚(c2h5sc2h5)<0.01

×

10

‑6二甲基二硫醚(ch3ssch3)<0.01

×

10

‑6四氢噻吩(c4h8s)<0.01

×

10

‑6总和(以s计)<0.01

×

10

‑674.由表2可知,排出的气体的总硫含量为0,对硫的去除率达到了100%。

75.实施例3

76.将再生尾气(流速为100nm3/h,总硫含量为8.6ppm)通过引风机1进入缓冲罐2中,通过第一甲烷含量检测计11检测所述缓冲罐2中再生尾气的甲烷质量含量,保证所述缓冲罐2中再生尾气的甲烷质量含量<2%,当所述缓冲罐2中再生尾气的甲烷质量含量>2%时,所述第一甲烷含量检测计11优选控制第二电动调节阀12开启,鼓入空气,使所述再生尾气中甲烷的含量<2%;第二甲烷含量检测计13对所述缓冲罐2与电加热器3之间的管道中的再生尾气进行检测,保证所述管道中再生尾气的甲烷质量含量<3%;将所述缓冲罐2中的再生尾气通过电加热器3对所述再生尾气进行加热后,进行反应器4中进行催化反应(温度为510℃,催化剂为质量比为2:2:1的pt、pb和ti的复合材料,填充量为5%);将在反应器4中进行催化反应后得到的气体通过换热器(5)和空气冷却器6进行冷却后,再经过碱洗罐7进行碱洗,并通过放空管8将碱洗后的气体排出。

77.所述排出的气体的组成如表3所示:

78.表3排出气体的组成

79.组分含量(mol/mol)硫化氢(h2s)<0.01

×

10

‑6羰基硫(cos)<0.01

×

10

‑6甲硫醇(ch3sh)<0.01

×

10

‑6乙硫醇(c2h5sh)<0.01

×

10

‑6甲硫醚(ch3sch3)<0.01

×

10

‑6二硫化碳(cs2)<0.01

×

10

‑6异丙硫醇(i

‑

c3h7sh)<0.01

×

10

‑6正丙硫醇(n

‑

s3h7sh)<0.01

×

10

‑6噻吩(c4h4s)<0.01

×

10

‑6乙硫醚(c2h5sc2h5)<0.01

×

10

‑6二甲基二硫醚(ch3ssch3)<0.01

×

10

‑6四氢噻吩(c4h8s)<0.01

×

10

‑6总和(以s计)<0.01

×

10

‑680.由表3可知,排出的气体的总硫含量为0,对硫的去除率达到了100%。以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。