1.本技术涉及透镜清洗技术领域,具体涉及一种清洗装置。

背景技术:

2.现有透镜清洗所用的清洗板通过铣削、钻孔等机械加工方法制造,每片清洗板尺寸约为124mm

×

94mm

×

4.5mm,在其表面均匀排布着用于放置φ1.0mm透镜的清洗孔位660个,每个清洗孔位中有φ0.15mm排液孔36个,整张清洗板共有排液孔23760个,大小孔合计24420个。

3.当透镜直径越小时,清洗板上的清洗孔位和排液孔数量越多,如此多的孔需逐个依次加工完成,非常耗时,加工周期长、难度大;而且每个清洗孔内的排液孔均有加工残留的毛刺,正常清洗时透镜在超声波作业下做跳动、旋转等无规律运动过程中与毛刺相互碰撞、摩擦,最终在透镜表面形成划痕、点子等缺陷,导致透镜合格率下降。

技术实现要素:

4.本技术实施例的目的在于提供一种清洗装置,能够提高透镜清洗合格率,降低成本。

5.本技术实施例的一方面,提供了一种清洗装置,包括清洗板、承托板以及设在所述清洗板和所述承托板之间的滤网层,所述清洗板和所述承托板上分别阵列设置有多个通孔,所述清洗板上的通孔用于容置透镜,所述承托板上的通孔和所述清洗板上的通孔一一对应连通。

6.清洗板的通孔用于容置透镜,透镜容置在清洗板的通孔内时,通过滤网层承托清洗板通孔内的透镜,承托板用于承托滤网层和清洗板,以对滤网层和清洗板形成支撑。此外,承托板上也阵列设置有多个通孔,并和清洗板的通孔一一对应,这样在清洗透镜时,能使清洗液流通顺畅。滤网本身光滑不存在毛刺等问题,不易对透镜表面造成划痕,保证透镜表面质量。

7.可选地,所述清洗板和所述承托板上的通孔的直径大于所述透镜的长度4mm~5mm。

8.透镜“平躺”放入清洗板的通过内,清洗板的通孔直径比透镜长度大4mm~5mm,则清洗板沿透镜长度方向可以完全容纳透镜,并且清洗板的通孔在透镜长度方向上还留有余量,使超声波的清洗液能充分和透镜接触,对透镜进行彻底清洗。

9.可选地,所述清洗板的厚度大于所述透镜的直径2mm~3mm。

10.清洗板的厚度比透镜的直径大2mm~3mm,则在透镜直径方向上,清洗板的通孔可完全容纳透镜并留有余量,以达到充分清洗的目的。

11.清洗板上通孔在容纳透镜时,通孔的直径和长度均有余量,使透镜能完全容纳在清洗板的通孔内,避免清洗时透镜掉出;同时,清洗液可在透镜和通孔之间的空隙内充分流动,对透镜能进行充分的清洗,也使清洗液能排液顺畅,提高透镜清洗效果。但是,通孔的直

径和长度的余量也不可过大,余量过大时,透镜过于陷进通孔内,清洗完成后,不易从通孔内将透镜取出,给操作造成困难。

12.可选地,所述承托板的厚度小于等于所述清洗板的厚度。承托板仅起到承托作用,与透镜不发生直接关联,因此承托板的厚度不需大于清洗板的厚度,以免造成材料浪费。

13.可选地,所述滤网层的滤网目数为180目~300目。180目~300目的滤网能更顺畅地使清洗液流动,排液效率大大提高。

14.可选地,所述滤网层的滤网为不绣钢滤网。长期清洗时,不绣钢滤网能不被清洗液腐蚀,以免透镜在清洗时被污染,保证透镜表面质量。

15.可选地,所述清洗板和所述承托板的外形尺寸和超声波清洗机的提篮尺寸配合设置。清洗装置的外形尺寸和提篮配合,清洗板、滤网层和承托板的外形尺寸要和超声波清洗机的提篮尺寸配合设置,以使超声波清洗机能清洗不同批次尺寸的透镜。

16.可选地,所述清洗板、所述承托板和所述滤网层之间通过不锈钢螺钉固定。通过螺钉固定可随时拆解并替换滤网,避免了长期使用后滤网孔眼堵塞的问题。不绣钢螺钉是为了保证长期清洗时,不被清洗液腐蚀,保证透镜表面质量。

17.可选地,所述清洗板和所述承托板的材料均为聚四氟乙烯。聚四氟乙烯具有抗酸抗碱、抗各种有机溶剂的特点,几乎不溶于所有的溶剂,具有润滑作用。这样透镜清洗时,清洗液不会对清洗板和承托板造成腐蚀;透镜和清洗板接触时,清洗板光滑的表面能避免对透镜表面造成损伤,提高了透镜的表面质量。

18.本技术实施例提供的清洗装置,在清洗板和承托板之间夹设一层滤网层,清洗板和承托板上分别阵列设置有多个通孔,且承托板上的通孔和清洗板上的通孔一一对应连通。清洗板上的通孔用于容置透镜,透镜放进清洗板的通孔后,通过滤网层承托清洗板通孔内的透镜,承托板用于承托滤网层和清洗板,以作为清洗装置的支撑。清洗透镜时,将透镜放进清洗板的通孔内,清洗板上的每个通孔均可放置一个透镜,然后将清洗装置放进超声波清洗机内进行超声波清洗。清洗时,清洗液从承托板方向向清洗板方向冲洗透镜,清洗板的通孔容置透镜,避免透镜清洗时掉出,具有防丢效果。本技术的清洗装置,直接在清洗板和承托板上钻通孔,不需再额外在通孔上钻排液孔,极大地减少了钻孔数量,解决现有技术中加工困难、加工周期长的问题,直接在板材上钻孔的难度低,加工容易,作为透镜清洗的工具,降低了清洗装置的加工成本,提高了加工效率,也就是降低了清洗的成本,提高了清洗的效率。而且,设置滤网层排液,滤网本身光滑不存在毛刺等问题,清洗过程中透镜和滤网层接触,能避免因透镜与毛刺相互碰撞、摩擦等无规律运动造成产品合格率下降的情况,提高了透镜清洗的表面质量和清洗合格率。通过清洗板、承托板以及滤网层的设置,可使清洗装置便于批量化生产和使用,方便透镜清洗的整体操作。

附图说明

19.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

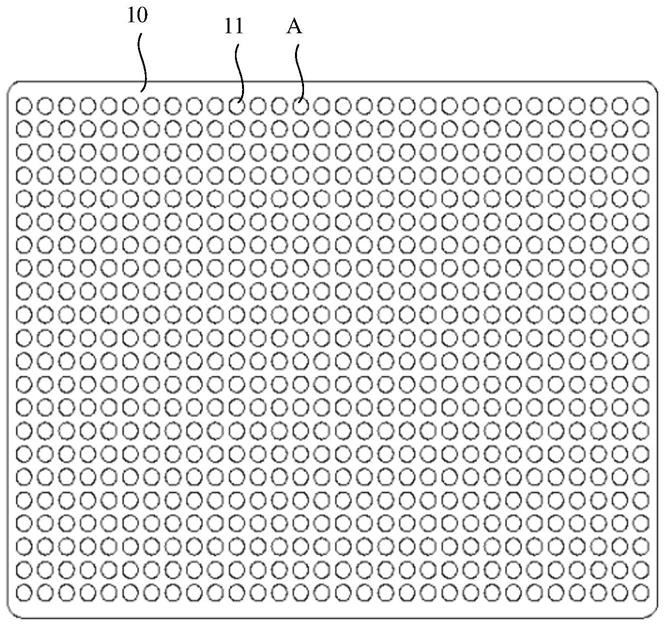

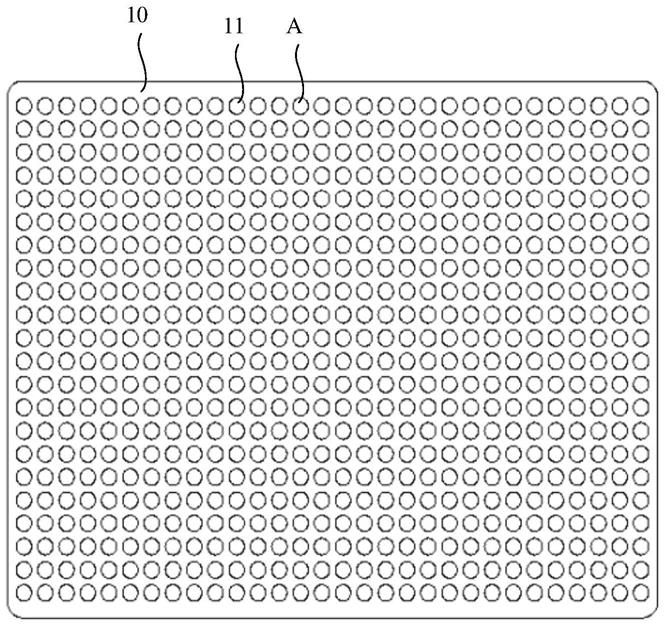

20.图1是现有技术清洗板结构示意图;

21.图2是图1中a处放大图;

22.图3是本技术实施例提供的清洗装置结构示意图。

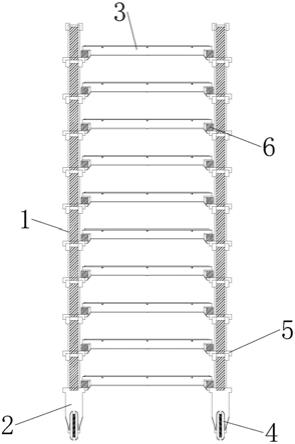

23.图标:10

‑

清洗板;11

‑

清洗孔位;12

‑

排液孔;100

‑

清洗装置;101

‑

清洗板;102

‑

滤网层;103

‑

承托板;104

‑

通孔。

具体实施方式

24.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

25.在本技术的描述中,需要说明的是,术语“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

26.还需要说明的是,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

27.现有透镜在制作过程中,需采用超声波清洗,以得到表面洁净的透镜。清洗时,将透镜放入清洗板10内,然后将清洗板10放入超声波清洗机内清洗。清洗板10上排布着用于放置透镜的清洗孔位11,每个清洗孔位11又有多个排液孔12。以透镜直径为1mm为例,如图1所示,一个清洗板10上有660个清洗孔位11,可容纳660个透镜,而一个清洗孔位11有直径为0.15mm的排液孔12为36个(如图2所示),这样一来,一个清洗板10共有排液孔12为23760个,加上清洗孔位11的数量,清洗板10上的大小孔合计24420个。

28.这些孔都需通过钻孔的方式逐个依次加工完成,非常耗时,这样算下来,一个清洗板10的加工周期长、加工难度大,一般一个清洗板10的加工周期为一周。而且,当透镜直径越小时,清洗板10上的清洗孔位11和排液孔12数量越多。且清洗板10材料本身的粘滞性极易发生缠绕、打断细若发丝的钻头的情况,钻孔过程中必须时刻有人观察并处理异常,这导致每片清洗板10的加工成本高达数千元,且因加工困难,很多制造商不愿承接加工任务,使得透镜清洗的成本高。

29.同时,每个清洗孔位11的排液孔12均有加工残留的毛刺,正常清洗时透镜在超声波作业下做跳动、旋转等无规律运动过程中与毛刺相互碰撞、摩擦,最终在透镜表面形成划痕、点子等缺陷,导致透镜合格率下降。并且,排液孔12仅φ0.15mm,且在排液孔12边缘无序分布有毛刺,清洗过程中蜡、抛光粉等容易将其堵塞造成排液不畅,使清洗效果受到影响。

30.为解决上述问题,请参照图3,本技术实施例提供一种清洗装置100,包括清洗板101、承托板103以及设在清洗板101和承托板103之间的滤网层102,清洗板101和承托板103上分别阵列设置有多个通孔104,清洗板101上的通孔104用于容置透镜,承托板103上的通孔104和清洗板101上的通孔104一一对应连通。

31.清洗板101和承托板103上分别设有多个通孔104,多个通孔104阵列排布,并且,清洗板101上的通孔104和承托板103上的通孔104一一对应连通。

32.清洗板101的通孔104用于容置透镜,清洗板101和承托板103之间设有一层滤网层102,透镜容置在清洗板101的通孔104内时,通过滤网层102承托清洗板101通孔104内的透镜,滤网本身光滑不存在毛刺等问题,不易在清洗过程中因透镜与毛刺相互碰撞、摩擦等无规律运动对透镜表面造成划痕或崩边等损伤,造成产品合格率下降。

33.承托板103用于承托滤网层102和清洗板101,以对滤网层102和清洗板101形成支撑。此外,承托板103上也阵列设置有多个通孔104,并和清洗板101的通孔104一一对应,这样在清洗透镜时,能使清洗液流通顺畅。

34.用超声波清洗透镜时,将透镜放进清洗板101的通孔104内,每个通孔104容置一个透镜,一个清洗板101可容置多个透镜,再将清洗装置100放进超声波清洗机内,超声波清洗机内设有提篮,清洗装置100的外形尺寸和提篮配合,启动超声波清洗机,采用超声波清洗透镜,清洗液在清洗板101的通孔104、滤网层102和承托板103的通孔104内流动,对透镜表面进行清洗。

35.因为清洗装置100的外形尺寸和提篮配合,清洗板101、滤网层102和承托板103的外形尺寸均相同,清洗板101、滤网层102和承托板103的外形尺寸要和超声波清洗机的提篮尺寸配合设置,以使超声波清洗机能清洗不同批次尺寸的透镜。

36.清洗装置100的外形尺寸不变,当透镜尺寸不同时,清洗板101和承托板103上的通孔104数量改变,以使通孔104适应不同透镜尺寸。

37.相较于现有技术需要钻削大量的清洗孔位11和排液孔12,本技术的清洗板101和承托板103上的通孔104加工容易,只需在板材上一次钻孔即可得到通孔104,不需再额外在通孔104上钻排液孔12,省去大量钻孔工作,提高加工效率,降低透镜清洗成本。

38.此外,现有技术清洗透镜时,清洗液从上往下冲洗,因透镜尺寸较小,水流易于冲走透镜,造成透镜的丢失。本技术清洗时,清洗液从下往上冲洗,也就是清洗液从承托板103方向向清洗板101方向流动,不易使透镜被冲走。

39.本技术实施例提供的清洗装置100,在清洗板101和承托板103之间夹设一层滤网层102,清洗板101和承托板103上分别阵列设置有多个通孔104,且承托板103上的通孔104和清洗板101上的通孔104一一对应连通。清洗板101上的通孔104用于容置透镜,透镜放进清洗板101的通孔104后,通过滤网层102承托清洗板101通孔104内的透镜,承托板103用于承托滤网层102和清洗板101,以作为清洗装置100的支撑。清洗透镜时,将透镜放进清洗板101的通孔104内,清洗板101上的每个通孔104均可放置一个透镜,然后将清洗装置100放进超声波清洗机内进行超声波清洗。清洗时,清洗液从承托板103方向向清洗板101方向冲洗透镜,清洗板101的通孔104容置透镜,避免透镜清洗时掉出,具有防丢效果。本技术的清洗装置100,直接在清洗板101和承托板103上钻通孔104,不需再额外在通孔104上钻排液孔12,极大地减少了钻孔数量,解决现有技术中加工困难、加工周期长的问题,直接在板材上钻孔的难度低,加工容易,作为透镜清洗的工具,降低了清洗装置100的加工成本,提高了加工效率,也就是降低了清洗的成本,提高了清洗的效率。而且,采用滤网层102排液,滤网本身光滑不存在毛刺等问题,清洗过程中能避免因透镜与毛刺相互碰撞、摩擦等无规律运动造成产品合格率下降的情况,提高了透镜清洗的表面质量和清洗合格率。通过清洗板101、承托板103以及滤网层102的设置,可使清洗装置100便于批量化生产和使用,方便透镜清洗的整体操作。

40.具体地,为了使清洗板101的通孔104能容置透镜,清洗板101和承托板103上的通孔104的直径大于透镜的长度4mm~5mm,承托板103的通孔104和清洗板101的通孔104直径相同。

41.清洗板101的通孔104直径比透镜长度大4mm~5mm,透镜“平躺”放入清洗板101的通孔104,透镜的长度和清洗板101的通孔104的直径对应,透镜的直径和清洗板101的通孔104的高度对应,则在清洗板101通孔104的直径方向上,清洗板101沿透镜长度方向可以完全容纳透镜,并且清洗板101的通孔104在透镜长度方向上还留有余量,使超声波的清洗液能充分和透镜接触,对透镜进行彻底清洗。

42.在透镜的直径方向上,清洗板101的厚度大于透镜的直径2mm~3mm。

43.清洗板101的厚度方向和透镜的直径方向一致,透镜沿其直径方向放进清洗板101的通孔104内,通孔104贯通清洗板101的厚度,通孔104的深度就是清洗板101的厚度。清洗板101的厚度比透镜的直径大2mm~3mm,则在透镜直径方向上,清洗板101的通孔104可完全容纳透镜并留有余量,以达到充分清洗的目的。

44.示例地,当透镜的直径为0.5mm、长度为1mm时,通孔104的直径可为5mm、高度为3.5mm,因此通孔104贯通清洗板101的厚度,清洗板101上通孔104的高度即为清洗板101的厚度。

45.这样一来,清洗板101上通孔104在容纳透镜时,通孔104的直径和长度均有余量,使透镜能完全容纳在清洗板101的通孔104内,避免清洗时透镜掉出;同时,清洗液可在透镜和通孔104之间的空隙内充分流动,对透镜能进行充分的清洗,也使清洗液能排液顺畅,提高透镜清洗效果。

46.但是,通孔104的直径和长度的余量也不可过大,余量过大时,清洗板101上的通孔104数量减少,可容纳的透镜数量减少,降低了清洗效率;还会使透镜过于陷进通孔104内,清洗完成后,不易从通孔104内将透镜取出,给操作造成困难。因此,清洗板101的通孔104尺寸要结合具体透镜的尺寸进行设置,清洗板101的通孔104尺寸和透镜的尺寸满足上述直径和长度的余量要求,以在能更好清洗透镜的同时,也便于后续操作。

47.承托板103的通孔104是为了让清洗液能顺畅排液,以利于透镜清洗。

48.承托板103和清洗板101除了在厚度方向上可以有差别外,承托板103和清洗板101的外形尺寸都相同,承托板103的通孔104要和清洗板101的通孔104一一对应,当然需要承托板103的通孔104直径和在承托板103上的位置均和清洗板101的通孔104相同,两者差别也仅在于通孔104的高度,也就是承托板103和清洗板101的厚度可不同而已。

49.为了降低成本,承托板103的厚度小于等于清洗板101的厚度,承托板103仅起到承托作用,与透镜不发生直接关联,因此承托板103的厚度不需大于清洗板101的厚度,以免造成材料浪费。

50.清洗板101和承托板103的材料可均为聚四氟乙烯,聚四氟乙烯具有抗酸抗碱、抗各种有机溶剂的特点,几乎不溶于所有的溶剂。透镜清洗时,清洗液不会对聚四氟乙烯材质的清洗板101和承托板103造成腐蚀。同时,聚四氟乙烯具有耐高温的特点,它的摩擦系数极低,所以具有润滑作用。这样透镜和清洗板101接触时,清洗板101光滑的表面能避免对透镜表面造成损伤,提高了透镜的表面质量。

51.滤网层102是为了承托清洗板101通孔104内的透镜,并且滤网层102的滤网不影响

清洗液的顺畅流动,使清洗液能在清洗板101的通孔104和承托板103的通孔104之间流动,以清洗透镜。

52.滤网层102的滤网可采用合适目数的通用不锈钢滤网,采购容易,且滤网本身光滑不存在毛刺等问题,不易在清洗过程中因透镜与毛刺相互碰撞、摩擦等无规律运动造成产品合格率下降。

53.本技术中滤网层102的滤网目数为180目~300目,以能更顺畅地使清洗液流动。本技术使用滤网层102后,排液面积远远大于现有技术中36个排液孔12面积之和,排液效率大大提高。

54.清洗板101、承托板103和滤网层102之间通过不锈钢螺钉固定,三层结构之间通过不锈钢螺钉固定,可随时拆解并替换滤网,避免了长期使用后滤网孔眼堵塞的问题。

55.不绣钢螺钉和不绣钢的滤网均是为了保证长期清洗时,不被清洗液腐蚀,以免透镜在清洗时被污染,保证透镜表面质量。

56.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。