1.本技术涉及工程机械领域,具体涉及一种进料斗以及搅拌设备。

背景技术:

2.随着建筑业发展的日渐迅猛,混凝土搅拌设备的使用也随之普及,但是搅拌设备在工作的过程中,往往需要对混凝土进行输送,例如混凝土需要输入搅拌设备中时,混凝土的冲击与摩擦对进料斗会产生一定的冲击,因此会对进料斗产生很大的磨损。因此会使得进料斗的耐磨性差。另外,现有技术中的进料斗的材料一般采用钢质材料,钢质材料的重量较大,因此使得整个进料斗的整个重量较大。除此之外,现有技术中,在制备进料斗时,首先制备进料斗的各个零件,然后通过折弯或者模具成型后再与部分零件焊接而成,使得整个进料斗的结构复杂,零部件多,且焊接容易使得部分零件变形,使得进料斗的整体一致性差。

技术实现要素:

3.有鉴于此,本技术提供了一种进料斗以及搅拌设备,解决了现有技术中搅拌设备中的进料斗的重量重、一致性差和耐磨损性能低的技术问题。

4.为使本技术的目的、技术手段和优点更加清楚明白,以下结合附图对本技术作进一步详细说明。

5.根据本技术的一个方面,本技术实施例提供了一种进料斗,包括用于输送物料的进料斗斗体,所述进料斗斗体包括:斗体本体,包括进料端以及出料端,所述进料端的开口大于所述出料端的开口,其中,所述斗体本体具有内表面,所述进料斗斗体输送的物料沿着所述内表面冲刷;以及设置在所述内表面上的台阶结构;其中,所述台阶结构设置在物料冲刷方向上的下游;其中,所述斗体本体由非金属复合材料一体成型。

6.结合第一方面,在一种可能的实现方式中,所述台阶结构包括:依次叠加设置在所述内表面上的至少两层耐磨层。

7.结合第一方面,在一种可能的实现方式中,相邻两个所述耐磨层中,远离所述内表面的耐磨层位于物料冲刷方向的上游。

8.结合第一方面,在一种可能的实现方式中,相邻两个所述耐磨层中,靠近所述内表面的所述耐磨层在所述内表面上的正投影,覆盖远离所述内表面的耐磨层在所述内表面上的正投影。

9.结合第一方面,在一种可能的实现方式中,在所述物料冲刷方向上,所述斗体本体的厚度逐渐增大。

10.结合第一方面,在一种可能的实现方式中,所述斗体本体还具有外表面,所述外表面与所述内表面相对设置;其中,所述进料斗还包括:设置在所述外表面上的至少一个加强筋。

11.结合第一方面,在一种可能的实现方式中,所述加强筋的延伸方向与所述物料冲

刷方向垂直。

12.结合第一方面,在一种可能的实现方式中,所述进料斗斗体还包括:凸出部,位于所述进料端,并凸出于所述进料端的端面,所述凸出部设有多个安装孔,多个所述安装孔沿所述斗体本体的周向方向分布。

13.结合第一方面,在一种可能的实现方式中,所述进料斗还包括:安装在所述斗体本体的外表面的支撑座;其中,所述支撑座背离所述斗体本体的一面设有内凹槽。

14.作为本技术的第二方面,本技术提供了一种搅拌设备,包括:搅拌装置本体;如前述所述的进料斗,所述进料斗与所述搅拌装置本体可拆卸连接。

15.本技术提供的进料斗包括:用于输送物料的进料斗斗体,其中,斗体包括:斗体本体,斗体本体由非金属复合材料一体成型,由于非金属复合材料的重量较轻,因此,降低了整个进料斗的重量;另外,由于斗体本体是一体成型的,无需通过其他连接方式将多个零部件拼接而成,提高了进料斗的整体一致率,且无需后续校形工艺,降低了制备进料斗的工艺复杂度。并且,斗体本体包括内表面以及设置在所述内表面上的台阶结构,其中,在进料斗输送物料的过程中,斗体本体的内表面为物料的冲刷面;其中,台阶结构位于物料冲刷方向上的下游。即在物料冲刷方向上,台阶结构位于下方,即进料斗的下方具有台阶结构,台阶结构增加了进料斗下方的厚度,增大了进料斗下方的耐磨性能,即增加了整体进料斗的耐磨性能。

附图说明

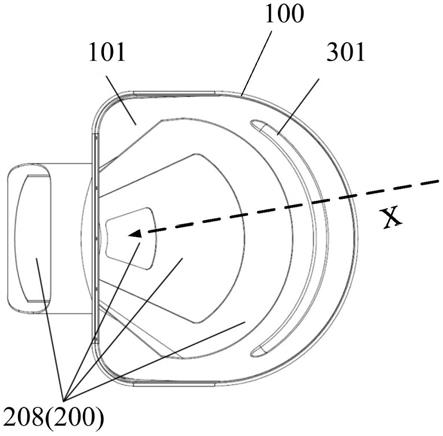

16.图1所示为本技术一实施例提供的进料斗的结构示意图;

17.图2所示为本技术另一实施例提供的进料斗中的斗体本体的结构示意图;

18.图3所示为本技术一实施例提供的进料斗的结构示意图;

19.图4所示为本技术另一实施例提供的进料斗的俯视图;

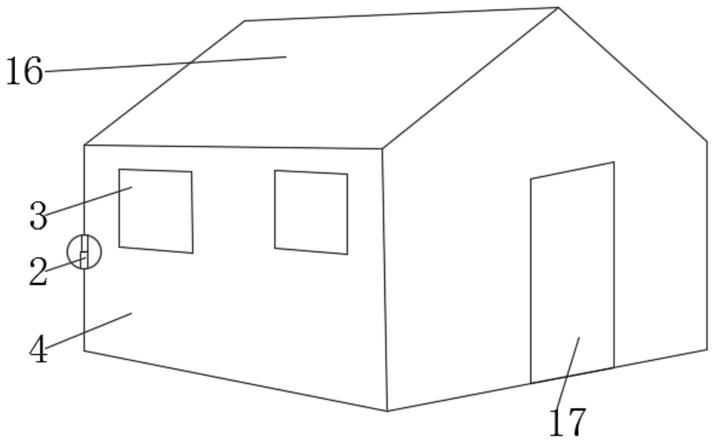

20.图5所示为本技术一实施例提供的搅拌设备的结构示意图。

具体实施方式

21.本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。本技术实施例中所有方向性指示(诸如上、下、左、右、前、后、顶、底

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

22.另外,在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

23.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本

申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

24.图1所示为本技术提供的进料斗的结构示意图,本技术提供的进料斗包括:用于输送物料的进料斗斗体,进料斗斗体包括:斗体本体100,包括进料端以及出料端,进料端的开口大于出料端的开口;其中,斗体本体100包括内表面101以及设置在所述内表面101上的台阶结构200,其中,进料斗斗体输送的物料沿着内表面101冲刷,即在进料斗输送物料的过程中,斗体本体100的内表面101为物料的冲刷面;其中,台阶结构200位于物料冲刷方向x上的下游。即在物料冲刷方向x上,台阶结构200位于下方,即进料斗的下方具有台阶结构200,台阶结构200增加了进料斗下方的厚度,增大了进料斗下方的耐磨性能,即增加了整体进料斗的耐磨性能。其中,进料斗的斗体本体由非金属复合材料一体成型,由于非金属复合材料的重量较轻,因此,降低了整个进料斗的重量;另外,由于斗体本体是一体成型的,无需通过其他连接方式将多个零部件拼接而成,提高了进料斗的整体一致率,且无需后续校形工艺,降低了制备进料斗的工艺复杂度。

25.具体的,进料斗斗体在进料端的截面,大致呈矩形和半圆形的组合体,半圆形的直径与矩形的长边重合,而矩形的不与半圆形邻接的两个角则为圆角。而斗体的出料端,则可以与搅拌装置本体的进料口的截面一致,例如为圆形、矩形或圆角矩形。进料斗斗体的形状,自进料端向出料端圆滑过渡。进料斗斗体的截面从进料端到出料端逐渐变小,使得进入进料斗斗体内的物料能够持续地从出料端流出,能够满足进料斗斗体的进料工艺要求。

26.在一种可能的实现方式中,如图1所示,台阶结构200包括:设置在内表面101上的至少两层耐磨层208,当进料斗在输送物料时,耐磨层208可以增加整个进料斗整个内表面101的耐磨性。且在斗体本体100的内表面101制备耐磨层时,制备方式简单。

27.可选的,如图1所示,进料斗包括依次叠加设置在内表面101上的至少两层耐磨层208,其中,相邻两个耐磨层208中,靠近内表面101的耐磨层208在内表面101上的正投影,覆盖远离内表面101的耐磨层208在内表面101上的正投影,且相邻两个耐磨层208中,远离内表面101的耐磨层208位于物料冲刷方向x的上游。即多个耐磨层208在叠加时,越靠近进料斗的下端,叠加的耐磨层208越多,即在物料冲刷方向x上,下端位置处的设置的整个耐磨层的厚度最大,因此,进一步增大了进料斗的耐磨性。

28.在一种可能的实现方式中,图2所示为本技术提供的进料斗中的斗体本体100的结构示意图,如图5所示,在物料冲刷方向x上,斗体本体100的厚度逐渐增大。即在物料冲刷方向x上,进料斗下方的厚度逐渐增大,因此,增大了进料斗下方的耐磨性能,即增加了整体进料斗的耐磨性能。

29.在进料斗输送物料的过程中,物料会对进料斗具有一定的冲击力,因此,如图3所示,进料斗中的斗体本体100还具有外表面102,外表面102与内表面101相对设置,其中,进料斗还包括设置在外表面102上的加强结构300,加强结构300能够对进料斗起到强化作用,增加了整个进料斗的强度。

30.图4所示为本技术提供的进料斗的俯视图,结合图3和图4所示,设置在进料斗外表面102上的加强结构300可以包括:设置在外表面上的至少一个加强筋301。加强筋301能够增加进料斗的强度。

31.可选的,如图4所示,加强筋301的延伸方向与物料冲刷方向x垂直,当进料斗对物

料进行输送时,加强筋301的延伸方向与冲击力垂直,能够最大程度的吸收冲击力,因此,进一步增加了进料斗的强度。

32.可选的,当加强结构300包括多个加强筋301时,多个加强筋301互相平行,如图4所示。

33.可选的,加强结构300包括多个加强筋301时,加强筋301的个数可以为2个,也可以为3个,也可以为4个以及4个以上。其中,加强筋301的个数越多,对进料斗所起到的加强作用也越强。因此,本技术对于加强结构300所包括的加强筋301的个数不作限定,只要能够对进料斗起到加强作用,加强结构300可包括任意数量的加强筋301。

34.在一些实施方式中,如图3所示,进料斗斗体还包括凸出部140,凸出部140位于进料端,凸出部140凸出于进料端的端面,凸出部140设有多个安装孔142,多个安装孔142沿斗体本体的周向方向分布。具体地,凸出部140呈半环形,且凸出部140与进料端的内表面或外表面的形状相适配。凸出部140与进料斗斗体一体成型,可简化结构,或凸出部140与进料斗斗体分体设置,能够增加凸出部140设置的灵活性。凸出部140连接于进料斗斗体上,通过凸出部140可连接任一尺寸的挡板,例如胶条,挡板用于防止物料从进料斗斗体内溅出到外部,以保护周围的环境。安装孔142穿设紧固件,可用于连接挡板。具体的,凸出部140上的安装孔142可用于将进料斗斗体与输料设备相连,以防进料斗斗体的进料端与输料设备错位。

35.在一些实施方式中,如图3所示,斗体本体100的外表面上设置有安装板32以及支撑座33,其中,支撑座33背离斗体本体100的一面设有内凹槽。安装板32可用于将斗体本体100安装在一些使用进料斗的设备上,支撑座33可用于从下方支撑斗体本体100;内凹槽可卡接于管路上,以进一步对进料斗100进行定位,可进一步保证进料斗100的连接结构的稳定性。

36.可选的,当进料斗的斗体本体100的外表面上设置有至少两个加强筋301,如图3和图4所示,加强筋包括多个加强筋301时,多个加强筋301互相平行,使得加强筋301均匀设置在斗体本体100的外表面,能够均匀缓解冲击力,进一步增强了斗体本体100的强度。

37.可选的,加强筋301的延伸方向与物料冲刷方向垂直,当进料斗对物料进行输送时,加强筋301的延伸方向与冲击力垂直,能够最大程度的吸收冲击力,因此,进一步增加了进料斗的强度。

38.在一种可能的实现方式中,进料斗的斗体材料包括非金属复合材料,其中,非金属材料为耐磨复合材料,耐磨复合材料包含热塑性树脂、润滑材料和耐磨材料。具体地,热塑性树脂可以为聚乙烯(polyethylene,简称pe)、聚丙烯(polypropylene,简称pp)、丙烯腈

‑

丁二烯

‑

苯乙烯共聚物(acrylonitrile butadiene styrene,简称abs)树脂中的任意一种或者多种的组合物。聚四氟乙烯(polytetrafluoroethylene,简称ptfe)具有优良的化学稳定性、耐腐蚀性、高润滑不粘性,滑耐磨材料可以为玻璃纤维、碳酸钙(caco3),玻璃纤维和caco3有利于增强斗体的强度和抗冲击性。通过复合材料改性可增加斗体的综合性能,使得斗体的内表面更加光滑,不容易粘结混凝土,便于清洗,且斗体具有良好的耐磨性能,同时不会腐蚀。

39.同时,复合材料中还增加少量(1%以内)抗氧化剂、催化剂等添加剂材料。ptfe与滑石粉有利于增加其耐磨性能,滑石粉同时有利于增加表面光洁度,而玻璃纤维和caco3则有利于增强其强度和抗冲击性,通过复合材料改性可增加其综合性能。

40.本技术提供的进料斗的斗体材料采用了非金属复合材料,在保证进料斗的强度的同时,还降低了整个进料斗的质量,使得进料斗可实现轻量化。

41.可选的,进料斗的斗体本体材料可以包括:(65%~80%)pe (1%~20%)ptfe (1%~20%)滑石粉;

42.可选的进料斗的斗体本体材料可以包括:(65%~80%)pp (10~20%)caco3 (10~20%)玻璃纤维;

43.可选的,进料斗的斗体本体材料可以包括:(65%~80%)pp (1%~20%)ptfe (1%~20%)滑石粉;

44.可选的,进料斗的斗体本体材料可以包括:(80%~95%)abs树脂 (5%~20%)ptfe。

45.可选的,当斗体本体的材料为非金属复合材料时,斗体本体可以采用模压一体注塑成型,即斗体本体为一体成型,无需拼接,无需各个制备不同的零件然后将各零件拼接而成,保证外形一致性的同时,简化结构。

46.作为本技术的第二方面,本技术还提供了一种搅拌设备,图5所示为本技术提供的搅拌设备的组成示意图。如图5所示,该搅拌设备50,包括:搅拌设备本体51;任一实现方式中的进料斗52,进料斗52与搅拌设备本体51可拆卸连接,物料通过进料斗52进入搅拌设备本体51内。搅拌设备可以为搅拌机。由于搅拌设备包括任一实现方式中的进料斗,因此,搅拌设备还具有本技术任一实现方式中的进料斗的全部有益效果,在此不再赘述。

47.以上所述仅为本技术创造的较佳实施例而已,并不用以限制本技术创造,凡在本技术创造的精神和原则之内,所作的任何修改、等同替换等,均应包含在本技术创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。