1.本实用新型属于密封结构,涉及适用于高压气瓶的瓶口密封结构,尤其是适用于塑料内胆缠绕碳纤维储氢瓶的瓶口密封结构。

背景技术:

2.氢作为燃料电池汽车的动力源,目前其车载储存方式仍以技术最成熟、应用最广泛的高压气态储存为国内外主流技术。车载高压储氢的压力等级分为35和70mpa两种。随着70mpa高压储氢瓶制造技术的不断完善,成本的显著下降,70mpa的车载储氢技术将普遍被对续驶里程有较高要求的燃料电池汽车(如乘用车、长途巴士和重型卡车等)采用。

3.70mpa车载复合材料储氢瓶分为两种——“铝内胆

‑

缠绕碳纤维”型(ⅲ型瓶)和“塑料内胆

‑

缠绕碳纤维”型(ⅳ型瓶)。其中iv型瓶在重量储氢密度、生产效率、成本及轻量化等方面均优于ⅲ型瓶,是车载储氢瓶未来发展的方向。

4.iv型瓶的瓶口需要借助金属结构件来强化其耐压强度,同时易于与金属瓶阀相连接。

5.车载储氢瓶在充、放氢的使用过程中,其内部的压力、温度会不断发生变化。对于ⅳ型瓶,塑料内胆与金属结构件连接处,在反复的高低温变化和膨胀与收缩过程中,容易产生疲劳,从而导致塑料和金属连接界面的密封失效并发生氢气泄漏。此外,金属瓶阀在储氢瓶瓶口上安装或拆卸时,其正向或反向的力矩会传递到瓶口的金属连接件上,容易使瓶口金属连接件与塑料内胆瓶颈产生相对转动而松动,从而导致塑料和金属连接界面的脱接而影响氢瓶寿命。因此客观上需要针对上述问题,开发一种新颖的塑料内胆碳纤维缠绕储氢瓶的瓶口结构,以提升其瓶口连接件抗扭动及防气体泄漏的能力。

技术实现要素:

6.本实用新型的目的在于提供一种用于高压气瓶的瓶口结构,尤其是可用于塑料内胆缠绕碳纤维储氢瓶的瓶口结构及实施方法,具备优良的塑料内胆与金属结构件组合时的抗泄漏、抗扭动能力。

7.为达到上述目的,本实用新型的解决方案是:

8.一种用于高压气瓶的瓶口结构,包括内胆瓶口、瓶口连接件,所述内胆瓶口包括瓶颈和肩部;

9.所述颈部为圆筒型,下端外侧设有外螺纹,上端瓶口内侧设有内螺纹;上端外侧,设有上下相邻的第一及第二密封槽;第一及第二密封槽内设有密封件;

10.所述肩部的外表面设有由中心向外呈放射性密布的线槽。

11.进一步,所述瓶口连接件外形呈喇叭形状,上部为空心的圆筒,底部为圆盘底。

12.所述圆盘底的外径不大于塑料内胆瓶身的直径,其形状与内胆的肩部形状相吻合,确保两者叠合时贴合紧密;所述圆盘底的内径与上部圆筒的内径相同。

13.所述圆盘底的内侧表面设计有密布的沿中心向外呈放射性密布的凸点。

14.所述圆筒的下端内侧设有内螺纹,与内胆的颈部圆筒下端的外螺纹相匹配;上端内侧设有内螺纹,与外接瓶阀的外螺纹相匹配;圆筒内,中间沿圆周设有限位挡圈。

15.还包括瓶口定位管,所述瓶口定位管由直管段和一端带挡板的l形折边构成。

16.所述直管段外侧的下端设有外螺纹,与内胆瓶口内的内螺纹相匹配;所述直管段外侧的上部设有密封槽供嵌入密封件。所述l形折边的外径小于金属瓶口连接件圆筒的内径;折边上,沿周向均布与折边垂直、沿径向固定的挡板;所述挡板下端与折边底部分相连或分隔。

17.瓶口连接件底部的圆盘底叠合在内胆肩部上,并由螺旋缠绕的碳纤维,将内胆肩部和瓶口连接件底部紧固在一起。

18.所述线槽的宽度为0.1

‑

1.5mm,深度为0.1

‑

2mm,相邻线槽的间距为0.5

‑

5mm。

19.所述塑料内胆颈部圆筒部分的长度为20

‑

200mm,圆筒的外径为20

‑

200mm,圆筒的壁厚为2

‑

50mm;和/或,所述外螺纹长度为5

‑

150mm;和/或,上端瓶口内侧的所述内螺纹距瓶口10

‑

100mm,内螺纹长度为5

‑

100mm;和/或,所述上部密封槽距瓶口5

‑

100mm,上下密封槽间距3

‑

100mm,密封槽的宽和深分别为1

‑

10mm和0.5

‑

5mm。

20.所述凸点为直径0.05

‑

1mm、高度0.1

‑

2mm的圆凸点,相邻圆凸点的间距为0.1

‑

5mm。

21.所述瓶口连接件圆筒的长度为25

‑

500mm,下端内侧的内螺纹的长度为5

‑

100mm;和/或,上端内侧的内螺纹的长度为5

‑

100mm;和/或,所述限位挡圈距连接件底部为20

‑

300mm,挡圈宽度为3

‑

20mm。

22.所述定位管直管段的长度为20

‑

300mm,外径为16

‑

196mm,壁厚为1

‑

30mm;和/或,外侧下端的外螺纹的长度为5

‑

100mm;和/或,上部密封槽距折边5

‑

100mm,所述密封槽的槽宽和深分别为1

‑

10mm和0.1

‑

5mm。所述l形折边的宽度为3

‑

15mm;和/或,所述挡板的高度为5

‑

50mm,挡板的宽度为3

‑

15mm。

23.所述密封件为o型密封圈和密封挡圈。

24.所述内胆采用塑料制成;和/或,所述瓶口连接件采用金属材料制成。

25.所述的瓶口定位管的安装工具,包括t型把手和圆形底,t型把手的底部与圆形底的中心相连;圆形底的直径小于瓶口定位管l形折边的外径。圆形底上与定位管l形折边上垂直挡板数相同,沿周向均布、与圆形底垂直、沿径向固定有垂直挡板。

26.所述圆形底上相邻垂直挡板间,均布矩形开口,矩形开口的宽度和深度大于定位管挡板的厚度和深度。

27.所述挡板的高度为5

‑

50mm,挡板的宽度为5

‑

30mm。

28.具体的,一种复合材料气瓶塑料内胆,可通过滚塑、注塑、吹塑或其它常用塑料成型方法成型。

29.进一步所述塑料内胆可为一端开口另一端封口的非对称设计,也可为两端开口的对称设计。

30.进一步所述塑料内胆开口端的肩部,其外表面设计有由中心向外呈放射性分布的浅线槽,这些线槽可通过塑料成型模具的设计,在塑料内胆成型时同时形成,也可在塑料内胆成型后,通过机加工的方式在塑料内胆肩部外表面上加工线槽。

31.进一步所述塑料内胆瓶口颈部为圆筒型,下端外侧有外螺纹,上端瓶口内侧有内螺纹,这些螺纹可通过模具的设计与塑料内胆同时成型,也可在塑料内胆成型后,通过机加

工的方式加工螺纹。

32.进一步所述塑料内胆瓶口颈部上端外侧,设计有相邻的双密封槽,这些密封槽可通过模具的设计与塑料内胆同时成型,也可在塑料内胆成型后,通过机加工的方式加工密封槽。

33.进一步所述塑料内胆瓶口颈部密封槽内分别嵌入o型密封圈和挡圈。每一密封槽内嵌入一对o型密封圈和挡圈。

34.一种金属瓶口连接件,可通过浇铸成型或机加工制造。

35.进一步所述金属瓶口连接件,呈喇叭形状。上部为空心的圆筒形,与塑料内胆的颈部圆筒相匹配,即瓶口连接件圆筒的内径与塑料内胆颈部圆筒的外径相匹配。底部为圆盘形底,与塑料内胆的肩部相匹配。所述连接件圆盘底的外径小于或等于塑料内胆瓶身的直径,其弧度和形状与塑料内胆的肩部吻合,确保两者连接时贴合紧密。所述连接件圆盘底的内径与上部圆筒的内径相同。

36.进一步所述圆盘底的内侧表面设计有密布的沿中心向外呈放射性分布的微小凸点。

37.进一步所述金属瓶口连接件,上部圆筒的下端内侧加工有内螺纹,与塑料内胆的颈部圆筒下端的外螺纹相匹配。上端内侧加工有内螺纹,与外接瓶阀相连接。中间沿圆周有一圈限位挡圈。

38.进一步金属瓶口连接件的圆筒部分下端的内螺纹拧入塑料内胆瓶口的外螺纹,底部圆盘部分与塑料内胆肩部紧密贴合。

39.进一步金属瓶口连接件的底部圆盘底与塑料内胆,在复合材料气瓶缠绕碳纤维时,采用螺旋缠绕方式,将两者紧密固定在一起。

40.一种瓶口定位管,由直管段和一端带挡板的l形折边构成。

41.进一步所述直管段外侧的下部加工有外螺纹,且与塑料内胆瓶口内的内螺纹相匹配。上部加工有密封槽供嵌入密封圈和密封挡圈。

42.进一步所述直管段上端的l形折边的外径略小于金属瓶口连接件圆筒的内径。折边上,沿周向均布与折边垂直、沿径向固定的垂直挡板,挡板下端与折边不完全相连。优选的,沿周向每隔90度且与l形折边垂直、沿径向分别固定有1块垂直挡板。

43.一种定位管安装工具,中间为t型把手,底部为圆形底,圆形底的直径略小于瓶口定位管折边的外径。圆形底上与定位管l形折边上垂直挡板数相同,沿周向均布、与圆形底垂直、沿径向固定有垂直挡板。进一步,圆形底上相邻垂直挡板间,均布矩形开口,矩形开口的宽度和深度大于定位管挡板的厚度和深度。t型把手的底部与圆底的中心相连。按装瓶口定位管时,将定位管安装工具圆形底的矩形开口对准定位管的挡板,插入后顺时针转动即可卡住定位管,可借助定位管安装工具将定位管送入金属瓶口连接件圆筒内,并通过转动安装工具的t形把手,将定位管外螺纹与塑料内胆瓶口的内螺纹相连接。

44.由于采用上述方案,本实用新型的有益效果是:

45.(1)本实用新型所示的瓶口结构,通过采用塑料内胆肩部外表面设计的浅线槽与金属瓶口连接件底部内表面设计的微凸点相匹配,外加碳纤维缠绕时的紧固力,使凸点紧密嵌入线槽,可有效避免气瓶使用过程中金属瓶口连接件正向或反向转动。

46.(2)本实用新型所示的瓶口结构,通过在瓶口引入定位管,利用定位管翻边卡紧瓶

口金属连接件限位挡圈,使得拆卸瓶阀时可避免瓶阀带动金属连接件逆时针方向转动。

47.(3)本实用新型所示的瓶口结构,通过瓶口定位管和金属连接件从塑料内胆瓶口内外两侧增强了塑料瓶口的耐压强度。

48.(4)本实用新型所示的瓶口结构,采用刚性较好的金属瓶口定位管内壁取代易变形的塑料瓶口内壁作为与瓶阀密封圈的密封接触面,可提高密封效果。

49.(5)本实用新型所示的瓶口结构,通过瓶口定位管外侧和塑料内胆外侧的密封槽设计及密封圈使用,在塑料内胆瓶口内外两侧同时形成密封,确保在瓶内高、低压工况下,都能实现最佳密封效果。

附图说明

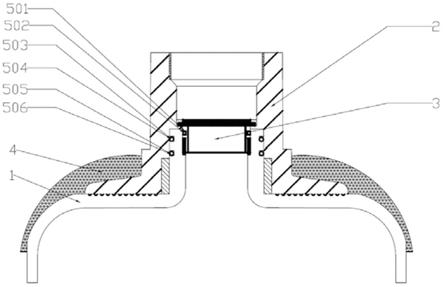

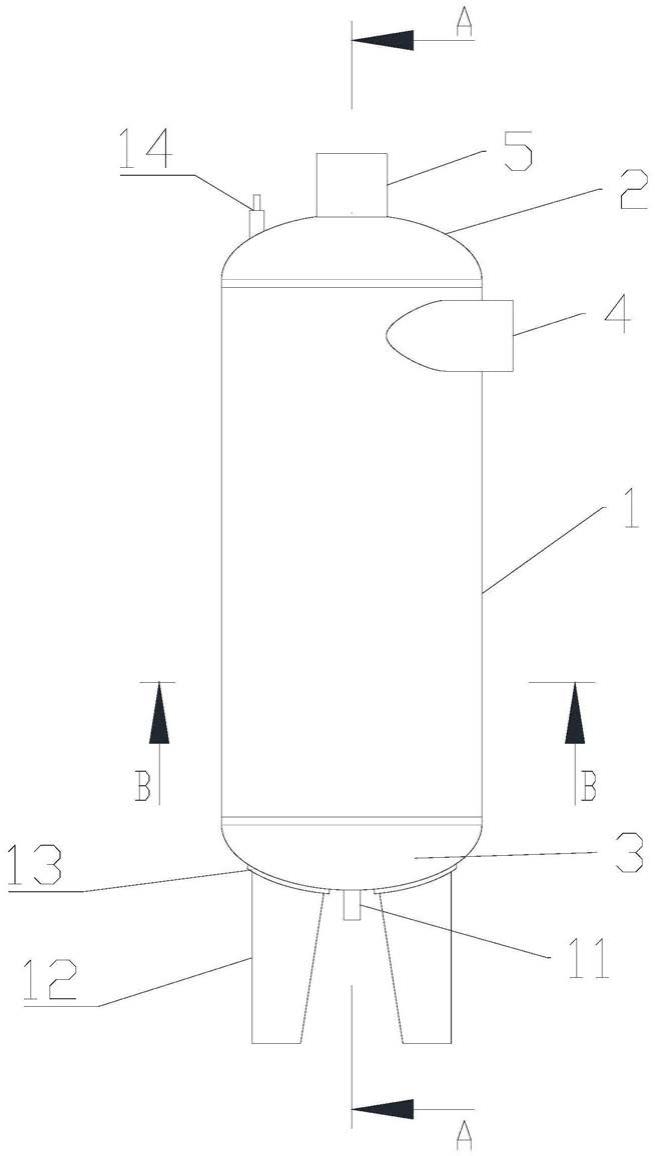

50.图1为本实用新型一种实施例的瓶口结构示意图。

51.图2为图1所示实施例中塑料内胆瓶口的结构示意图。

52.图3为图1所示实施例中塑料内胆瓶口的俯视图。

53.图4为图1所示实施例中瓶口金属连接件结构示意图。

54.图5为图1所示实施例中瓶口金属连接件圆底的仰视图。

55.图6为图1所示实施例中瓶口定位管结构示意图。

56.图7为图1所示实施例中瓶口定位管俯视图。

57.图8为本实用新型瓶口定位管安装工具俯视示意图。

58.图9为本实用新型瓶口定位管安装工具主视示意图。

59.图中标号:

60.1内胆瓶口,2瓶口连接件,3瓶口定位管,4碳纤维缠绕层,5密封圈及挡圈,6定位管安装工具。

61.101内胆瓶口第一密封槽,102内胆瓶口第二密封槽,103内胆瓶口外螺纹,104线槽;105内胆瓶口内螺纹;

62.201瓶口连接件第一内螺纹,202瓶口连接件第二内螺纹,203凸点,204限位挡圈;

63.301瓶口定位管外螺纹,302瓶口定位管密封槽,303l形折边,304挡板;

64.501第一密封圈,503第二密封圈,505第三密封圈,502第一挡圈,504第二挡圈,506第三挡圈;

65.601圆盘,602挡板,603t型把手,604矩形开口。

具体实施方式

66.以下结合附图所示实施例对本实用新型作进一步的说明。

67.本实用新型公开了一种塑料内胆缠绕碳纤维储氢瓶的瓶口结构,如图1所示,包括内胆瓶口1、瓶口连接件2、瓶口定位管3和碳纤维缠绕层4。

68.其中,内胆瓶口2的结构如图2和图3所示。本实施例的内胆选用尼龙材质,吹塑成型。内胆瓶口2的颈部圆筒部分的长度为45mm,外径为45mm,壁厚为5mm。内胆成型时,通过模型的设计,在瓶口颈部外侧的上端,距离瓶口10mm,开有平行布置的第一密封槽101和第二密封槽102。密封槽的宽度为3mm,深度为1mm,两道密封槽的间距为4mm。在瓶口颈部外侧的下端,设有内胆瓶口外螺纹103,螺纹长度为15mm。在内胆瓶口2的颈部内侧的上端,距离瓶

口20mm,设有内螺纹105,内螺纹长度10mm。内胆瓶口2的底部(即塑料内胆的肩部)为与瓶颈垂直的平面,平面的直径为250mm。在平面的外侧通过弧面过渡到圆柱状瓶身,其平面上设有由中心向外呈放射性密布的线槽104,线槽104的宽和高均为0.5mm,如图3所示。需要说明的是:图3所示的浅线槽104只是其中一部分,实际上整个平面上都设有由中心向外呈放射性密布的线槽104。

69.瓶口连接件2其结构如图4和图5所示,其可采用不锈钢、铝合金或其它金属材质通过浇铸成型或机加工制造,本实施例选用铝合金材质。铝合金通过机加工,加工成如图4所示的上部圆筒、下部圆盘的瓶口连接件2,其长度为80mm,所述圆筒的内径为45mm,外径为55mm。所述圆筒内上沿加工有瓶口连接件第二内螺纹202,自上而下螺纹长度为20mm.,主要是用于与外接瓶阀的外螺纹相连接,因此内螺纹规格与瓶阀的外螺纹相匹配。圆筒的中部距瓶口连接件2的底部46mm处,加工有沿内壁圆周凸出的环向挡圈204,挡圈的宽度为4mm,厚度为3mm。挡圈上下的圆筒内径相同。圆筒的下端加工有与塑料内胆瓶颈外螺纹103相匹配的瓶口连接件第一内螺纹201,螺纹长度自底部向上为20mm。瓶口连接件圆盘底如图4和5所示,为空心圆盘,其内径与圆筒内径相同。圆盘底面为环状平面,平面的外径为250mm,加工有由中心向外呈放射性密布的圆凸点203,直径和高度均为0.3mm。这些圆凸点203的直径和高度略小于塑料内胆肩部平面上的浅线槽104的宽度和深度,以便瓶口连接件2安装至塑料内胆瓶口时,其底面上这些圆凸点203能够有效嵌入塑料内胆肩部的线槽104,增加两者的结合力。

70.瓶口定位管的结构示意图如图6和图7所示。所述瓶口定位管的材质采用316l不锈钢,定位管长度为30mm,外径35mm,壁厚2.5mm。沿瓶口定位管的上沿圆周,焊接l形折边303,环形折边底的宽度为4mm,高度为10mm。在l形折边上,每相隔90度,焊接1块垂直于折边的挡板304,挡板304的宽度和高度分别为4mm和10mm。挡板304的底部与l形折边303的底边不相连,挡板304与l形折边303底边的间隙为3mm。定位管下端外侧距离折边20mm处加工有外螺纹301,外螺纹长度为10mm,与塑料内胆瓶口的内螺纹105相匹配。所述瓶口定位管的上端外侧加工有密封槽302,密封槽的宽度为3mm,深度为1mm。密封槽距定位管折边距离10mm。

71.为安装定位管设计的安装工具如图8和9所示。安装工具的中间为t型把手603,底部为圆形底601,圆形底601的直径为40mm,厚度为2mm。圆形底上,沿径向且与圆形底垂直焊接有4块垂直挡板602,挡板的高度和宽度分别为10mm和5mm。相邻垂直挡板间在圆周方向上相隔90度。圆形底上相邻垂直挡板中间,设有矩形开口604,相邻矩形开口在圆周方向上也相隔90度。矩形开口604的宽度和深度均为10mm。t型把手603的底部与圆形底的中心相连。

72.以下结合一种塑料内胆缠绕碳纤维储氢瓶的瓶口结构的具体安装过程对本实用新型进一步说明。

73.在吹塑成型的塑料内胆1的瓶口密封槽101和102内,分别套入改性橡胶o型密封圈503和505以及四氟材质挡圈504和506。可在铝合金连接件与塑料内胆瓶颈外壁间形成两道密封,阻隔瓶内氢气经由铝合金连接件圆底内渗入碳纤维缠绕层导致氢泄漏,氢泄漏严重时会造成碳纤维与塑料内胆的脱粘或鼓泡,严重影响氢瓶寿命。

74.将铝合金瓶口连接件2的圆盘底向下,套入塑料内胆1的瓶口。瓶口连接件的内螺纹201拧入塑料内胆瓶颈的外螺纹103,直至圆盘底上的凸点203与塑料内胆肩部的线槽104紧密嵌合,拧不动为止。

75.利用氢瓶碳纤维缠绕时碳纤维的拉力,将铝合金瓶口连接件与塑料内胆紧密固定在一起,除了增加塑料内胆的耐压强度外,进一步提高铝合金连接件圆盘底上的圆凸点203与塑料内胆肩部的线槽104间的契合力,避免因铝合金连接件转动而导致的塑料内胆、铝合金连接件及碳纤维缠绕层间的脱接,从而影响氢瓶的疲劳寿命。

76.在瓶口定位管3的密封槽302内,套入改性橡胶o型密封圈501和四氟材质挡圈502,可阻隔氢瓶内氢气经由定位管与塑料内胆内壁接触面泄漏氢气。将瓶口定位管安装工具圆形底上的4个矩形开口604分别对准定位管l形折边上的4个挡板304,插入后顺时针转动,安装工具的圆形底即可嵌入定位管挡板与折边底边的间隙,即可卡住瓶口定位管3。借助安装工具将瓶口定位管3送入铝合金瓶口连接件内,并通过转动安装工具的t形把手,使安装工具圆形底上的垂直挡板带动瓶口定位管折边上的垂直挡板,将瓶口定位管外螺纹301拧入塑料内胆瓶口的内螺纹105,直至定位管l形折边303的底边被铝合金连接件的限位挡圈204挡住拧不动为止。这样由于l型折边303挡住了限位挡圈,可确保瓶口铝合金连接件在外力作用下(比如拆卸瓶阀时的逆时针扭力传递到连接件上)不出现逆时针转动的现象。逆时针转动安装工具的t形把手,直至安装工具圆形底上的4个矩形开口的位置恰好与定位管l形折边304上的挡板重合,向上取出安装工具即可。

77.当氢瓶制造完成后,需要安装外接瓶阀时,将瓶阀头部的外螺纹拧入瓶口铝合金连接件的内螺纹202,瓶阀下端的圆柱体上的o型密封圈位置插到瓶口定位管3内,与瓶口定位管3的内壁形成密封,即完成瓶阀的安装,同时氢瓶瓶口的三组密封圈形成完整的氢瓶瓶口密封。

78.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用本实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。