1.本实用新型涉及线缆剥皮设备领域,尤其涉及一种线缆剥皮装置。

背景技术:

2.随着工业化水平越来越高,电力电信行业得到了更加广阔的发展,随之电缆的运维检修工作也日益增加,带电作业更是越来越普遍。

3.在线路的铺设、检修过程中,电缆绝缘皮的剥除是电缆接续的重要工序,现有的电缆剥皮方式分为人工剥皮和自动化剥皮两种。人工剥皮时,作业人员直接接触电缆,具有安全隐患,并且操作难度大、作业效率低。自动化剥皮,即利用线缆剥皮设备进行机械化自动剥皮,具有作业安全性高、效率高的优点,已经逐渐取代了人工剥皮。

4.自动化剥皮对线缆剥皮设备的要求很高,现有的线缆剥皮设备,或者结构复杂,不易操作;或者剥皮精度低,容易误伤线芯。

技术实现要素:

5.为了解决上述现有技术中剥皮设备的缺陷,本实用新型提出了一种线缆剥皮装置。

6.本实用新型采用以下技术方案:

7.一种线缆剥皮装置,包括:上夹持部、下夹持部、驱动部和刀具支撑部;

8.上夹持部和下夹持部均设置在驱动部上并位置相对,驱动部用于驱动上夹持部和下夹持部中的至少一个运动以调节上夹持部和下夹持部之间的相对距离以便夹持线缆;

9.用于线缆剥皮的刀具设置在刀具支撑部上,刀具支撑部用于驱动刀具滑动,且刀具滑动方向与被上夹持部和下夹持部所夹持的线缆的中心线重合。

10.所述上夹持部上设有上夹线槽,下夹持部上设有下夹线槽;上夹线槽和下夹线槽位置相对;上夹持部和下夹持部通过上夹线槽和下夹线槽相互配合以夹持线缆。

11.优选的,驱动部用于驱动上夹持部和下夹持部反向运动。

12.优选的,驱动部包括驱动支架、上连接部、下连接部、第一驱动元和双向丝杆;上连接部用于连接上夹持部,下连接部用于连接下夹持部;

13.双向丝杆转动设置在驱动支架上,双向丝杆上下两段设有旋转方向相反的螺纹,双向丝杆上段插入上连接部并构成传动连接,双向丝杆下段插入下连接部并构成传动连接;第一驱动元与双向丝杆连接,用于驱动双向丝杆转动。

14.优选的,驱动部还包括导向杆,导向杆平行于双向丝杆的设置在驱动支架上,导向杆的上部穿过上连接部并构成滑动配合,导向杆的下部穿过下连接部并构成滑动配合。

15.优选的,驱动支架为由水平设置的顶板和底板以及连接顶板和底板的连接板组成的u型结构;导向杆的上端穿过上连接部与顶板连接,导向杆的下端穿过下连接部与底板连接;双向丝杆与导向杆相互平行,双向丝杆的上端穿过上连接部与顶板转动连接,双向丝杆的下端穿过下连接部与底板转动连接。

16.优选的,驱动部包括两根导向杆,两根导向杆对称设置在双向丝杆相对的两侧。

17.优选的,刀具支撑部包括背板、第一滑板、第二滑板和牵引部;第一滑板滑动设置在背板上,第二滑板滑动设置在第一滑板上,牵引部分别连接背板、第一滑板和第二滑板,牵引部第一状态下,第二滑板与第一滑板相对静止;牵引部第二状态下,第二滑板在牵引部的驱动下相对于第一滑板运动;

18.第一滑板相对于第二滑板的滑动方向与第二滑板相对于背板的滑动方向相同;第二滑板用于连接刀具。

19.优选的,第一滑板的底部设有用于插入上夹线槽的线缆调节部;且线缆调节部由与第一滑板连接的插块和设置在插块底部的万向球组成;所述万向球的中心点位于上夹线槽的中心线上。

20.优选的,上夹持部包括位于背板下方并均抵靠背板的第一夹持块和第二夹持块;第一夹持块和第二夹持块之间形成八字形的上夹线槽;第一夹持块和第二夹持块上还设有位置相对的台阶结构,所述台阶结构相配合形成与上夹线槽中心线重合的台阶孔;所述台阶孔的最小直径小于所述插块的宽度并大于所述万向球的直径;所述下夹线槽为与上夹线槽位置对应的倒八字结构。

21.优选的,牵引部包括第二驱动元、支撑板、滑动引导部和弹性伸缩连接部;支撑板设置在背板上,第二滑板通过弹性伸缩连接部与支撑板连接;第二驱动元通过滑动引导部连接第二滑板;第二驱动元停止工作时,牵引部实现第一状态;第二驱动元工作状态下,牵引部实现第二状态;

22.滑动引导部包括:第一固定部、第二固定部、套筒、插杆和螺杆;第一固定部设置在第一滑板上,第二固定部设置在第二滑板上,第二固定部与第二滑板之间形成余量区域;螺杆穿过第一固定部并构成螺纹传动配合,套筒转动设置在第一固定部上,套筒顶部通过插杆连接第二驱动元,套筒与插杆构成轴向滑动配合,螺杆顶部插入套筒底部并构成轴向滑动配合,螺杆底部插入余量区域并与第二固定部滑动配合;螺杆底部还设有防脱块;

23.所述弹性伸缩连接部由对称布置在第二固定部两侧的弹簧伸缩杆组成。

24.本实用新型的优点在于:

25.(1)通过驱动部驱动上夹持部和下夹持部相对运动,从而实现了线缆的自动夹持。且,本实用新型中,通过上夹持部和下夹持部的组合对线缆进行夹持,上夹持部和下夹持部之间的间隙可调,从而方便了不同粗度的线缆的夹持。

26.(2)通过双向丝杆和驱动支架的配合,实现对上夹持部和下夹持部的反向驱动,结构简单、稳定,操作方便。通过导向杆实现了上连接部和下连接部在双向丝杆的旋转方向上的止动,保证上连接部和下连接部之间相对滑动的稳定性。

27.(3)通过第一滑板和线缆调节部的设置,使得被上夹线槽和下夹线槽的夹持的线缆被上夹持部、下夹持部和线缆调节部多方向抵靠,从而保证线缆夹持的稳定,方便刀具对线缆的剥皮。

28.(4)在第二驱动元不工作时,第二滑板跟随第一滑板运动,第一滑板相对于背板的运动距离随着线缆的粗度而改变,实现了该装置对不同粗度的线缆的适配。在线缆夹持固定后,第一滑板与背板相对静止,此时,可通过第二滑板相对于第一滑板的运动对线缆下刀以将剥皮刀切入线缆中方便剥皮。第一滑板固定状态下,第二滑板由牵引部驱动,有利于避

免第二滑板意外运动造成误操作。

附图说明

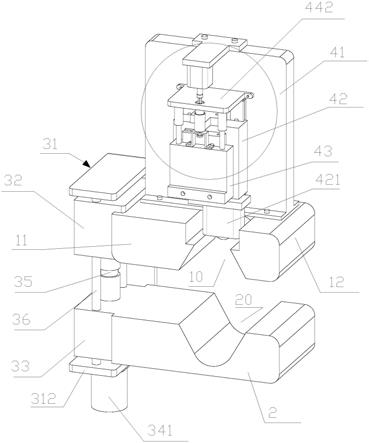

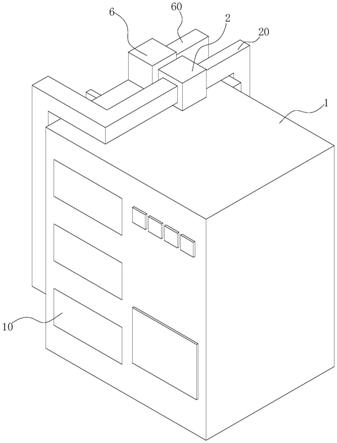

29.图1为本实用新型提供的一种线缆剥皮装置的正视图;

30.图2为本实用新型提供的一种线缆剥皮装置的结构图;

31.图3为图2的局部放大图;

32.图4为图2中线缆剥皮装置的另一角度视图;

33.图5为图2的局部侧剖视图;

34.图6为本实用新型提供的一种刀具结构图;

35.图7为图6所示刀具的另一角度视图;

36.图8为图6所示刀具的后视图;

37.图9为本实用新型提出的一种线缆剥皮方法流程图。

38.图示:

39.上夹持部1、上夹线槽10、第一夹持块11、第二夹持块12、下夹持部2、下夹线槽20;

40.驱动部:驱动支架31、顶板311、底板312、连接板313、上连接部32、下连接部33、第一驱动元34、双向丝杆35、导向杆36;

41.刀具支撑部4:背板41、第一滑板42、插块421、万向球422、第二滑板43、第二驱动元441、支撑板442、第一固定部4431、第二固定部4432、套筒4433、插杆4434、螺杆4435、防脱块4436、弹性伸缩连接部444;

42.刀具5:安装部51、固定连接部52、插槽520、第一滑槽521、第二滑槽522、间隔块523、第一挡板524和第二挡板525、第一刻度526、第二刻度527、刀柄连接部53、插板531、第一限位件5321、第二限位件5322、第一螺母5323和第二螺母5324、指针533、剥皮刀54;

43.线缆a。

具体实施方式

44.本实施方式提出的一种线缆剥皮装置,包括:上夹持部1、下夹持部2、驱动部3、刀具支撑部4和刀具5。

45.上夹持部1和下夹持部2均设置在驱动部上并位置相对,驱动部用于驱动上夹持部1和下夹持部2中的至少一个运动以调节上夹持部1和下夹持部2之间的相对距离以便夹持线缆a。

46.刀具5设置在刀具支撑部4上,刀具支撑部4用于驱动刀具5滑动以完成对刀,且刀具5滑动方向与被上夹持部1和下夹持部2所夹持的线缆a的中心线重合。

47.该装置工作时,将线缆a从上夹持部1和下夹持部2之间的穿过,再通过驱动部3调节上夹持部1和下夹持部2之间的距离以夹持线缆a;然后通过刀具支撑部4驱动刀具5向下滑动以切入线缆a皮层,再通过该剥皮装置绕线缆a转动实现环切,以及该剥皮装置沿着线缆a轴向移动,进而通过该装置与线缆在轴向和环向上相对运动的复合实现线缆剥皮。

48.以下对该装置进行具体阐述。

49.驱动部3

50.具体的,本实施方式中,驱动部3用于驱动上夹持部1和下夹持部2反向运动。

51.本实施方式中,驱动部3包括驱动支架31、上连接部32、下连接部33、第一驱动元34和双向丝杆35;上连接部32用于连接上夹持部1,下连接部33用于连接下夹持部2,以便通过上连接部32和下连接部33之间的相对运动带动上夹持部1和下夹持部2相对运动。

52.双向丝杆35转动设置在驱动支架31上,双向丝杆35上下两段设有旋转方向相反的螺纹,双向丝杆35上段插入上连接部32并构成转动连接,双向丝杆35下段插入下连接部33并构成转动连接。如此,在双向丝杆35转动时,避免上连接部32和下连接部33随着双向丝杆35转动,便可实现上连接部32和下连接部33沿着双向丝杆35反向运动。第一驱动元34与双向丝杆35连接,用于驱动双向丝杆35转动,以带动上连接部32和下连接部33反向运动。

53.本实施方式中,驱动部还包括导向杆36,导向杆36平行于双向丝杆35的设置在驱动支架31上,导向杆36的上部穿过上连接部32并构成滑动配合,导向杆36的下部穿过下连接部33并构成滑动配合。如此,可通过导向杆36避免上连接部32和下连接部33随着双向丝杆35转动。

54.驱动支架31为由水平设置的顶板311和底板312以及连接顶板311和底板312的连接板313组成的u型结构。导向杆36的上端穿过上连接部32与顶板311连接,导向杆36的下端穿过下连接部33与底板312连接。双向丝杆35与导向杆36相互平行,如此,通过导向杆36实现了上连接部32和下连接部33在双向丝杆35的旋转方向上的止动,保证上连接部32和下连接部33之间相对滑动的稳定性。本实施方式中,双向丝杆35的上端穿过上连接部32与顶板311转动连接,双向丝杆35的下端穿过下连接部33与底板312转动连接,以便通过双向丝杆35的两端均连接驱动支架31,从而保证双向丝杆35的转动可靠性。

55.本实施方式中,驱动部3包括两根导向杆36,两根导向杆36对称设置在双向丝杆35相对的两侧,以进一步保证上连接部32和下连接部33的运动可靠性。本实施方式中,第一驱动元34可采用驱动电机341,第一驱动元34通过传动杆连接双向丝杆35以便通过传动杆带动双向丝杆35转动。具体实施时,可将第一驱动元34设置在下连接部33下方,传动杆贯穿底板312并与双向丝杆35传动连接。

56.本实施方式中,线缆剥皮时通过上夹持部1和下夹持部2对线缆进行定位夹持,具体的,线缆a被夹持时,该线缆剥皮装置可与线缆相对转动并可在线缆轴线方向上与线缆相对滑动。

57.上夹持部1上还设置有用于实时监测上夹持部1沿双向丝杆35长度方向位移的位移传感器,以控制上夹持部1的行程。具体的,通过该位移传感器能够监测上、下夹持部沿双向丝杆35轴向的移动位置,使得线缆定位夹持可靠,符合线缆剥皮要求。

58.本装置通过上述驱动支架31安装连接至线缆剥皮设备上,所述线缆剥皮设备用于驱动该装置绕线缆a转动并沿线缆a轴向运动,即所述线缆剥皮设备用于驱动该装置呈螺旋线运动,其运动轨迹所在的螺旋线与被上夹持部1和下夹持部2所夹持的线缆a轴线共线。

59.刀具支撑部

60.本实施方式中,刀具支撑部4包括背板41、第一滑板42、第二滑板43和牵引部。第一滑板42滑动设置在背板41上,第二滑板43滑动设置在第一滑板42上,牵引部分别连接背板41、第一滑板42和第二滑板43,牵引部第一状态下,第二滑板43与第一滑板42相对静止;牵引部第二状态下,第二滑板43在牵引部的驱动下相对于第一滑板42运动。第一滑板42相对于第二滑板43的滑动方向与第二滑板43相对于背板41的滑动方向相同;第二滑板43用于连

接刀具5,第一滑板42的底部设有用于插入上夹线槽10的线缆调节部。如此,在线缆a夹持过程中,随着上夹持部1和下夹持部2的相向运动,线缆a将推动线缆调节部向上运动,使得第一滑板42带动第二滑板43向上运动。如此,通过第一滑板42和线缆调节部的设置,使得被上夹线槽10和下夹线槽20的夹持的线缆a被上夹持部1、下夹持部2和线缆调节部多方向抵靠,从而保证线缆a夹持的稳定,方便刀具5对线缆a的剥皮。本实施方式中,线缆调节部由与第一滑板42连接的插块421和设置在插块421底部的万向球422组成。如此,通过万向球422抵靠线缆a,在该装置与线缆a相对运动过程中实现与线缆a的滚动接触,降低了线缆a的摩擦阻碍,使得剥皮过程更加顺畅。

61.所述万向球422的中心点位于上夹线槽10的中心线上,即,上夹线槽10的中心线位于万向球422某一半径方向上,使得万向球422与线缆a点对点接触;线缆a始终位于上夹线槽10的中间位置,避免该剥皮装置与线缆a相对偏移,从而保证剥皮过程中,剥皮刀沿着线缆a周向深度均匀的进给。

62.本实施方式中,牵引部包括第二驱动元441、支撑板442、滑动引导部和弹性伸缩连接部444;支撑板442设置在背板41上,第二滑板43通过弹性伸缩连接部444与支撑板442连接;第二驱动元441通过滑动引导部连接第二滑板43;第二驱动元441停止工作时,牵引部实现第一状态;第二驱动元441工作状态下,牵引部实现第二状态。本实施方式中,在第二驱动元441不工作时,第二滑板43跟随第一滑板42运动,第一滑板42相对于背板41的运动距离随着线缆a的粗度而改变,实现了该装置对不同粗度的线缆a的适配。在线缆a夹持固定后,第一滑板42与背板41相对静止,此时,可通过第二滑板43相对于第一滑板42的运动对线缆a进行下刀以切入线缆中。第一滑板42固定状态下,第二滑板43由牵引部驱动,有利于避免第二滑板43意外运动造成误操作。

63.本实施方式中,滑动引导部包括:第一固定部4431、第二固定部4432、套筒4433、插杆4434和螺杆4435。

64.第一固定部4431设置在第一滑板42上,第二固定部4432设置在第二滑板43上,第二固定部4432与第二滑板43之间形成余量区域;螺杆4435穿过第一固定部4431并构成螺纹传动配合。如此,有第一固定部4431固定设置在背板41上,当螺杆4435转动时,螺杆4435还相对于第一固定部4431在螺杆4435轴向上滑动,即通过螺杆4435旋转实现螺杆4435相对于背板41滑动。套筒4433转动设置在第一固定部4431上,套筒4433顶部通过插杆4434连接第二驱动元441,套筒4433与插杆4434构成轴向滑动配合。螺杆4435顶部插入套筒4433底部并构成轴向滑动配合,具体的,螺杆4435可与套筒4433内壁花键配合。螺杆4435底部插入余量区域并与第二固定部4432滑动配合。如此,通过套筒4433和余量区域的设置,为螺杆4435的轴向滑动提供了空间。本实施方式中,当第二驱动元441工作,套筒4433带动螺杆4435旋转,螺杆4435相对于第一固定部4431在轴向上滑动。当螺杆4435向上运动,则带动第二固定部4432和第二滑板43向上运动并压缩弹性伸缩连接部444;当螺杆4435向下运动,弹性伸缩连接部444伸长,同时第二滑板43向下运动以使得刀具5切入线缆a。

65.上述插杆4434与套筒4433以及套筒4433与螺杆4435之间均以花键式配合传动连接,设计统一,一致性高,使得运动传递平稳,提升了本装置在调整时的稳定性。

66.本实施方式中,弹性伸缩连接部444由对称布置在第二固定部4432相对两侧的弹簧伸缩杆组成。如此,当螺杆4435向下运动,第二滑板43可在弹性伸缩连接部444的复位作

用下向下运动,以切入线缆a皮层。本实施方式中,螺杆4435底部还设有防脱块4436,以防止螺杆4435过度运动与第二固定部4432分离。

67.上夹持部

68.本实施方式中,上夹持部1上设有上夹线槽10,下夹持部2上设有下夹线槽20;上夹线槽10和下夹线槽20位置相对,以便通过上夹线槽10和下夹线槽20之间的配合对线缆a进行精确夹持。

69.上夹持部1包括第一夹持块11和第二夹持块12;第一夹持块11和第二夹持块12均与背板41接触并位于背板41下方。第一夹持块11和第二夹持块12始终与背板41相对静止,具体实施时,可将第一夹持块11和第二夹持块12固定连接背板41;或者将上夹持部1与背板41固定连接,第一夹持块11和第二夹持块12有上夹持部1向同一侧延伸形成。

70.第一夹持块11和第二夹持块12之间形成八字形的上夹线槽10;第一夹持块11和第二夹持块12上还设有位置相对的台阶结构,所述台阶结构相配合形成与上夹线槽10中心线重合的台阶孔;所述台阶孔的最小直径小于所述插块421的宽度并大于所述万向球422的直径。如此,通过插块421与台阶孔配合,实现了对于线缆调节部的导向,同时还通过台阶孔对插块421进行限位,防止了插块421与线缆a干涉,避免插块421损伤线缆a,使得线缆a仅仅与万向球422接触。

71.本实施方式中,所述下夹线槽20为与上夹线槽10位置对应的倒八字结构,以便对线缆a进行夹持。

72.该装置具体实施时,可设置上连接部32与第一夹持块11一体成型,下连接部33与下夹持部2一体成型。

73.本实施方式中,在调整刀具5位置时,首先通过第二驱动元441带动螺杆4435旋转并向套筒4433滑动,使得防脱块4436朝向第一固定部4431运动;当防脱块4436抵靠上第二固定部4432,则第二滑板43随着第二驱动元441的持续工作而向上运动,以调整刀具5的初始位置;线缆a夹持过程中,线缆a推动第一滑板42向上运动,第一滑板42和第二滑板43之间通过第一固定部4431、第二固定部4432和螺杆4435实现相对静止,第二滑板43也随着第一滑板42向上运动,此时,套筒4433随着第一固定部4431向上运动与插杆4434轴向上相对滑动。

74.当需要对被夹持的线缆a进行剥皮时,第二驱动元441反向驱动插杆4434转动,使得套筒4433带动螺杆4435反向转动,从而螺杆4435向第二滑板43一侧移动,防脱块4436与第二固定部4432分离,第二滑板43在弹性伸缩连接部444的形变复位作用下相对于第一滑板42向下滑动,从而切入线缆a。

75.具体实施时,上夹线槽10和下夹线槽20中心线共线,如此,有利于在夹持线缆a时,保证线缆a的径向始终位于上夹线槽10和下夹线槽20的中心线上,从而保证对线缆a周向上的均匀剥皮。

76.刀具5

77.本实施方式中,刀具5,包括:安装部51、固定连接部52和刀柄连接部53。

78.固定连接部52设置在安装部51上,刀柄连接部53与固定连接部52滑动配合,且刀柄连接部53在固定连接部52上的滑动轨迹为以刀柄连接部53所连接的剥皮刀54的刀尖位置为圆心的弧形轨迹。

79.即,本实施方式中,刀柄连接部53与固定连接部52滑动连接的一端可在固定连接部52上滑动,且滑动轨迹为以刀柄连接部53所连接的剥皮刀54的刀尖为中心的圆周轨迹。如此,在该刀具5中调整刀柄连接部53与固定连接部52的连接位置和方向时,可实现对剥皮刀54位置的调整,但是保证剥皮刀54的刀尖位置不变,即调整剥皮刀54与线缆a之间的角度,不改变剥皮位置,从而保证可根据不同剥皮角度需求对线缆a进行有效剥皮。

80.本实施方式中,固定连接部52和刀柄连接部53嵌合连接,且固定连接部52和刀柄连接部53上设有相互配合的导向结构,所述导向结构用于导引刀柄连接部53在所述弧形轨迹上滑动。具体的,固定连接部52内部设有插槽520,刀柄连接部53包括插板531;插板531插入插槽520中并形成滑动配合。所述导向结构包括设置在固定连接部52上并与插槽520连通的第一滑槽521和第二滑槽522以及设置在插板531上的第一限位件5321和第二限位件5322。第一滑槽521和第二滑槽522均为弧形槽,且两者所在圆周为同心圆,第一限位件5321穿过第一滑槽521并滑动配合,第二限位件5322穿过第二滑槽522并滑动配合;第一限位件5321连接有相配合用于锁紧固定连接部52与插板531的第一锁紧件5323,第二限位件5322连接有相配合用于锁紧固定连接部52与插板531的第二锁紧件5324。如此,可在选择剥皮刀54时,保证第一滑槽521和第二滑槽522均位于以设置在刀柄连接部53上的剥皮刀54的刀尖为圆心的圆周上,使得第一限位件5321和第二限位件5322的滑动轨迹为同心圆,即限制了剥皮刀54只能以刀尖为圆心进行转动,即方便了剥皮刀54下刀角度的调节,又避免了剥皮刀54刀尖偏移。且第一滑槽521和第二滑槽522所对应的圆心角相重合,以减小固定连接部52的体积。

81.具体的,本实施方式中,固定连接部52包括第一挡板524和第二挡板525。第一挡板524和第二挡板525之间具有间隙以作为所述插槽520。具体实施时,可在第一挡板524和第二挡板525之间设置间隔块523以实现间隙,且间隔块523可与安装部51固定连接,或者间隔块523由安装部51向外延伸形成。本实施方式中,第一挡板524和第二挡板525上均设有第一滑槽521且位置对应,第一挡板524和第二挡板525上均设有第二滑槽522且位置对应。如此,第一限位件5321通过两个第一滑槽521穿过第一挡板524、插板531和第二挡板525,第二限位件5322通过两个第二滑槽522穿过第一挡板524、插板531和第二挡板525。具体实施时,第一限位件5321和第二限位件5322可实现为螺杆,第一锁紧件5323和第二锁紧件5324可实现为螺母。如此,第一限位件5321和第一锁紧件5323形成螺杆锁紧机构,第二限位件5322和第二锁紧件5324形成螺杆锁紧机构,以便实现插板531在插槽520中的定位。且,具体实施时,第一限位件5321可实现为一根贯穿插板531且两端分别从第一挡板524和第二挡板525伸出以连接螺母的螺杆,也可实现为两根分别从插板531两侧伸出的螺杆。第二限位件5322同理设置。

82.固定连接部52上设有用于指示插板531转动角度的刻度,刀柄连接部53上设有指针533,所述指针533的指示方向与第一限位件5321和第二限位件5322中心连线共线,以便通过所述指针533与刻度的对应关系判断剥皮刀54转动角度。具体实施时,指针533可设置在插板531上或插板531与剥皮刀54的连接处。

83.本实施方式中,固定连接部52上设有与第一滑槽521对应的第一刻度526和与第二滑槽522对应的第二刻度527。具体的,第一刻度526为第一滑槽521所在圆周的圆心角刻度,第二刻度527为第二滑槽522所在圆周的圆心角刻度。如此,可根据指针533指示的刻度调整

与刀柄连接部53连接的剥皮刀54的角度。同时,通过第一刻度526和第二刻度527的设置,可避免剥皮刀54调整过程中以第一限位件5321或者第二限位件5322为轴转动。

84.所述剥皮刀54为半圆环结构,剥皮刀54的中心轴线方向垂直于被上夹持部1和下夹持部2所夹持的线缆a的轴线方向,以便通过半圆环形结构为被切割的线缆表皮提供容纳空间,防止被切割的线缆表皮影响后续剥皮工作。

85.具体的,本实施方式中,安装部51与第二滑板43上设有位置相对应的安装孔,以方便安装部51与第二滑板43通过与所述安装孔适配的螺钉或者销轴固定连接。所述安装孔为螺纹孔或腰型孔。

86.本实施方式中,还给出了一种线缆剥皮方法,适用于本实施方式中的线缆剥皮装置,所述方法包括以下步骤。

87.s1、将剥皮刀54安装到刀柄连接部53上,调整刀柄连接部53与固定连接部52的相对位置并固定,以调整剥皮刀54对线缆a的切割角度;再通过牵引部调整第二滑板43位置,使得剥皮刀54的刀尖位于万向球422远离上夹线槽10的一侧,以避免夹线过程中误伤线缆。具体实施时,可调整至剥皮刀54的刀尖与万向球422的进入上夹线槽10的最远点在背板41上的投影相重合。本步骤中,通过剥皮刀54的刀尖与万向球422进入上夹线槽10的最远点位置相对应,可使得线缆a夹持稳定时,剥皮刀54正好抵靠线缆a表皮,方便根据线缆表皮厚度对剥皮刀54的进给深度进行精确控制,从而实现精准剥皮。

88.s2、将线缆从上夹持部1和下夹持部2之间穿过,再通过驱动部3驱动上夹持部1和下夹持部2相向运动,以通过上夹线槽10和下夹线槽20夹持线缆;线缆夹持过程中推动线缆调节部向上运动。此过程中,由于第二驱动元441未开启,从而可保证第一滑板42和第二滑板43运动的同步,防止剥皮刀54意外切割线缆a。

89.s3、通过牵引部驱动第二滑板43带动刀具5下滑并切入线缆a表皮,再驱动线缆剥皮装置沿轴线与线缆a轴线共线的螺旋线转动,以实现线缆a剥皮。

90.具体的,线缆剥皮装置沿所述螺旋线转动时,由于剥皮刀54切入线缆表皮,剥皮刀54随着线缆剥皮装置的转动实现对线缆a的表皮的环切;同时剥皮刀54还随着线缆剥皮装置的平移运动沿着线缆a轴向平移,从而实现对线缆a的螺旋剥皮。具体的,所述螺旋线的两端均具有闭合圆形,以保证被剥开的线缆表皮与线缆分离。即,具体实施时,所述线缆剥皮装置沿着线缆a的轴向平移运动后于所述线缆剥皮装置的圆周运动开始并先于所述线缆剥皮装置的圆周运动结束。

91.本实施方式中,根据当前待剥皮的线缆a的规格型号能够得知其绝缘皮厚度,进而可以明确剥皮刀54的进刀深度,该进刀深度由第二驱动元441的输出轴的旋转周数实现。故而,步骤s3中,只要预先根据当前待剥皮的线缆规格而设定好第二驱动元441的工作模式,就可以实现刀具5进刀深度的精确控制。

92.线缆绝缘皮厚度的不同意味着剥皮刀54进刀深度的要求不一样,本装置通过将不同的进刀深度对应第二驱动元441的输出轴不同的旋转周数,来确保本装置能够适应满足多种规格线缆的剥皮工艺要求。

93.同理,本实施方式中,上夹持部1和下夹持部2之间的相对距离可通过第一驱动元34实现,即步骤s2中,可根据驱动电机341输出轴的旋转周数确定上夹持部1和下夹持部2之间的相对距离,从而根据不同规格型号的线缆的直径控制驱动电机341工作模式,以保证上

夹持部1和下夹持部2之间的相对距离与被夹持线缆相适配。

94.以上仅为本实用新型创造的较佳实施例而已,并不用以限制本实用新型创造,凡在本实用新型创造的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。