一种螺旋梁结构mems电容式加速度传感器

技术领域

1.本实用新型属于微机电系统技术领域,特别涉及一种螺旋梁结构mems电容式加速度传感器。

背景技术:

2.mems(micro

‑

electro

‑

mechanical system,微机电系统)加速度传感器是一种重要的惯性器件,其能够将外界加速度这一物理信号转变成便于测量的电信号,在航空、航天、汽车等领域有着广泛的应用。按检测原理,微机电加速度传感器可分为压阻式、压电式和电容式等形式。

3.电容式加速度传感器是一种将被测的加速度信号转换为电容器的电容量变化的传感器。实现这种功能的方式通常有变间隙式和变面积式两种。传感器的可动质量块构成了可变电容的一个可动电极,当质量块受加速度作用而产生位移时,由可动电极和固定电极构成的两个差分电容的间隙或相对面积发生变化,导致两个差分电容的电容量发生变化,将这种变化量用外围电路检测出来就可测量加速度的大小。

4.2015年中国科学院地质与地球物理研究所的矣雷阳等人提出了“一种用于地震检波器的新型mems加速度传感器”(文献1)。其中,悬臂梁一端固定于质量块其中一边的中间,另一端固定于质量块固定边的邻边框架,斜拉小梁固定于质量块固定边的另一角,悬臂梁为质量块提供弹性刚度,斜拉小梁分散冲击应力。

5.这种结构在抗冲击能力方面有所提升,但是又存在如下问题:

6.1)采用斜拉小梁结构,制备难度较大,可靠性降低。

7.2)硅硅键合温度高,造成悬臂梁变形失效。

8.2011年北京大学的qifang hu在发表的“low cross

‑

axis sensitivitymicro

‑

gravity microelectromechanical system sandwich capacitance accelerometer

”ꢀ

(文献2)一文中,提出了一种高灵敏度mems电容式加速度传感器。其中,上玻璃板下表面溅射一层金层作为上极板,双面soi硅片上下表面各溅射一层金层作为质量块层极板,下玻璃板上表面溅射一层金层作为下极板,8个悬臂梁为质量块运动提供弹性刚度。

9.这种结构可以获得高灵敏度,但是又存在如下问题:

10.1)质量层采用d

‑

soi硅片制作,成本较高。

11.2)sio2材料不导电,各层电极引出方法较为复杂。

12.3)采用sio2和au材料制作上下极板,寄生电容较大。

技术实现要素:

13.本实用新型的目的在于克服上述现有技术的不足,提供一种螺旋梁结构 mems电容式加速度传感器,该传感器具有电容正对面积大、灵敏度高、制备难度低、芯片成本低等优点。

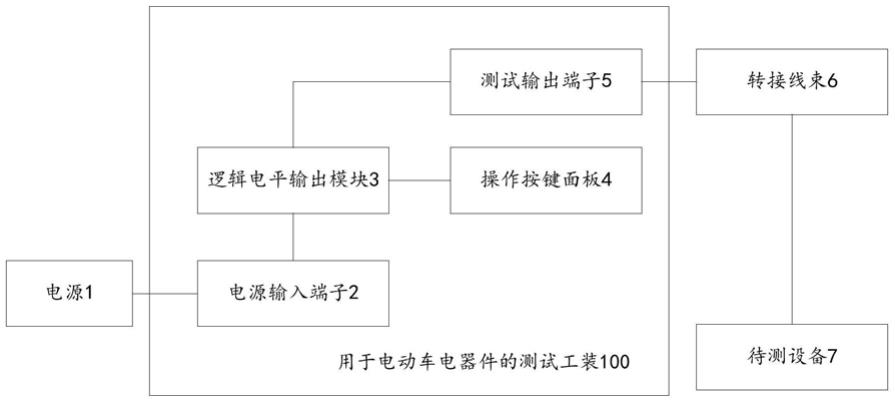

14.为了实现上述目的,本实用新型采用的技术方案为:

15.一种螺旋梁结构mems电容式加速度传感器,包括上极板层31、上极板电极引出点32、上极板防撞框架33、上极板键合环34、上极板金环35、上极板防撞凸点组36、质量层41、质量层电极引出点42、质量层上键合环43、质量层上悬臂圆环梁组44、质量块45、质量层下悬臂圆环梁组46、质量层下键合环47、下极板层51、下极板电极引出点52、下极板防撞框架53、下极板键合环54、下极板金环55、下极板防撞凸点组56;所述上极板层31、上极板防撞框架33、质量层41、质量块45、下极板层51、下极板防撞框架53为圆形结构;质量层上悬臂圆环梁组44、质量层下悬臂圆环梁组46为扇形环结构;上极板键合环34、上极板金环35、质量层上键合环43、质量层下键合环47、下极板键合环54、下极板金环55为圆环形结构;

16.上极板电极引出点32位于上极板层31上表面,上极板防撞框架33位于上极板层31上表面且半径与上极板键合环34内圆半径一致,上极板键合环34位于上极板层31下表面,上极板防撞凸点组36位于上极板层31下表面且正对质量层41中质量块45位置,上极板金环35位于上极板键合环34内部,质量层电极引出点42位于质量层41上表面,质量层上键合环43位于质量层41上表面,质量层上悬臂圆环梁组44各个梁内端与质量块45上表面层相连,质量层上悬臂圆环梁组44各个梁外端与质量层41框架上表面层相连,质量层下悬臂圆环梁组 46各个梁内端与质量块45下表面层相连,质量层下悬臂圆环梁组46各个梁外端与质量层41框架下表面层相连,质量层下键合环47位于质量层41下表面,下极板电极引出点52位于下极板层51下表面,下极板防撞框架53位于下极板层51下表面且半径与下极板键合环54内圆半径一致,下极板键合环54位于下极板层51上表面,下极板防撞凸点组56位于下极板层51上表面且正对质量层 41中质量块45位置,下极板金环55位于下极板键合环54内部;

17.所述上极板层31与质量层41通过金硅键合,质量层41与下极板层51通过金硅键合,质量层41由两片低阻硅片通过硅硅键合而成,中间质量层41感应加速度并通过与上极板层31、下极板层51组成的差分电容转换出加速度信号。

18.进一步的,所述质量层上悬臂圆环梁组44、质量层下悬臂圆环梁组46为弹性可动梁结构,质量层上悬臂圆环梁组44与质量层下悬臂圆环梁组46平行且相对中心对称排列。

19.进一步的,所述质量层上悬臂圆环梁组44、质量层下悬臂圆环梁组46由键合后的质量层41采用干法刻蚀形成。

20.进一步的,所述上极板键合环34内的上极板金环35与质量层上键合环43 之间为金硅低温键合结构,从而将上极板层31与质量层41键合在一起;下极板键合环54内的下极板金环55与质量层下键合环47之间为金硅低温键合结构,从而将质量层41与下极板层51键合在一起。

21.进一步的,所述质量层上悬臂圆环梁组44和质量层下悬臂圆环梁组46各有 4个梁。

22.进一步的,所述上极板层31、上极板电极引出点32、质量层41、质量层电极引出点42、质量层上键合环43、质量层上悬臂圆环梁组44、质量块45、质量层下悬臂圆环梁组46、质量层下键合环47、下极板层51、下极板电极引出点52 均采用低阻硅材料;所述上极板金环35、下极板金环55采用金材料;所述上极板防撞框架33、上极板键合环34、上极板防撞凸点组36、下极板防撞框架53、下极板键合环54、下极板防撞凸点组56均采用低阻硅材料,其表面有一层氧化层。

23.本实用新型具有如下有益效果:

24.1)本实用新型采用圆形质量块结构,有效增大了电容极板正对面积,提高了质量块单位运动距离时产生的电容值。

25.2)本实用新型采用圆形质量块结构,有效降低了电容边缘效应对加速度传感器的负面影响,提高了加速度传感器使用可靠度。

26.3)本实用新型采用圆形或圆环形结构,在刻蚀过程中无需进行凸角保护,有效降低了制作过程中由于设置凸角造成的器件不一致性。

27.4)本实用新型各层极板键合采用金硅低温键合,有效降低了键合难度,同时降低了高温造成悬臂梁弯曲的消极影响。

28.5)本实用新型各层采用低阻硅材料,有效降低了制作成本,同时降低了各层电极制作的难度。

29.6)本实用新型设置防撞框架,可防止键合、划片和使用过程中,造成的传感器破坏或失效。

30.7)本实用新型采取悬臂圆环梁数量可调整的方法,获得不同工作频带传感器,可调节、适应性强。

附图说明

31.图1为背景技术文献1中mems加速度传感器的结构示意图。

32.图2为背景技术文献2中mems电容式加速度传感器的结构示意图。

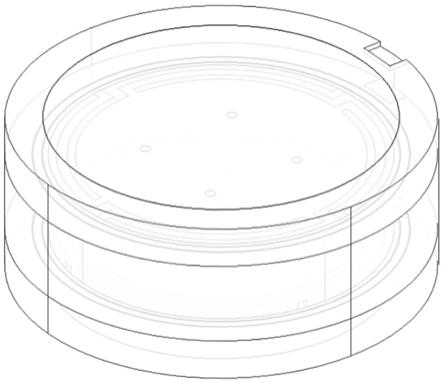

33.图3为本实用新型实施例中加速度传感器的整体结构示意图。

34.图4为图3中上极板的结构示意图。

35.图5为图3中质量层的结构示意图。

36.图6为图3中下极板的结构示意图。

37.图7和8为本实用新型实施例中不同梁数量的加速度传感器的结构示意图。

具体实施方式

38.下面结合附图和具体实施方式,对本实用新型的技术方案做进一步的详细说明。

39.图1所示的mems加速度传感器中,悬臂梁12一端固定于质量块11其中一边的中间,另一端固定于质量块11固定边的邻边框架,斜拉小梁13固定于质量块11固定边的另一角,悬臂梁12为质量块提供弹性刚度,斜拉小梁13分散冲击应力。

40.图2所示的mems电容式加速度传感器中,上玻璃板21下表面溅射一层金层22作为上极板,双面soi硅片23上下表面各溅射一层金层24、25作为质量块层极板,下玻璃板26上表面溅射一层金层作为下极板,8个悬臂梁27为质量块运动提供弹性刚度。

41.以上两种现有加速度传感器的弊端在背景技术部分已经指出,此处不再赘述。

42.为了解决上述加速度传感器的缺陷,本实施例提供一种基于螺旋梁结构的圆形mems电容式加速度传感器。

43.如图3~6所示,该加速度传感器包括上极板层31、上极板电极引出点32、上极板防撞框架33、上极板键合环34、上极板金环35、上极板防撞凸点组36、质量层41、质量层电极引出点42、质量层上键合环43、质量层上悬臂圆环梁组 44、质量块45、质量层下悬臂圆环梁组46、质量层下键合环47、下极板层51、下极板电极引出点52、下极板防撞框架53、下极板键合

环54、下极板金环55、下极板防撞凸点组56。

44.其中,上极板电极引出点32位于上极板层31上表面,上极板防撞框架33 位于上极板层31上表面且半径与上极板键合环34内圆半径一致,上极板键合环 34位于上极板层31下表面,上极板防撞凸点组36位于上极板层31下表面且正对质量层41中质量块45位置,上极板金环35位于上极板键合环34内部,质量层电极引出点42位于质量层41上表面,质量层上键合环43位于质量层41上表面,质量层上悬臂圆环梁组44各个梁内端与质量块45上表面层相连,质量层上悬臂圆环梁组44各个梁外端与质量层41框架上表面层相连,质量层下悬臂圆环梁组46各个梁内端与质量块45下表面层相连,质量层下悬臂圆环梁组46各个梁外端与质量层41框架下表面层相连,质量层下键合环47位于质量层41下表面,下极板电极引出点52位于下极板层51下表面,下极板防撞框架53位于下极板层51下表面且半径与下极板键合环54内圆半径一致,下极板键合环54位于下极板层51上表面,下极板防撞凸点组56位于下极板层51上表面且正对质量层41中质量块45位置,下极板金环55位于下极板键合环54内部。

45.该加速度传感器的上极板层31、质量层41、下极板层51三层结构由四片低阻硅制作而成;上极板层31、上极板防撞框架33、质量层41、质量块45、下极板层51、下极板防撞框架53为圆形结构;质量层上悬臂圆环梁组44、质量层下悬臂圆环梁组46为扇形环结构;上极板键合环34、上极板金环35、质量层上键合环43、质量层下键合环47、下极板键合环54、下极板金环55为圆环形结构。

46.上极板层31、质量层41的键合是通过使用上极板键合环34内的上极板金环35与质量层上键合环43采用金硅低温键合而成,质量层41、下极板层51的键合是通过使用下极板键合环54内的下极板金环55与质量层下键合环47采用金硅低温键合而成。

47.上极板防撞框架33、下极板防撞框架53的设置可为键合、划片、使用提供警示作用,防止划片对传感器造成破坏,防止键合与使用过程中因外力造成质量层41与上极板层31、下极板层51的吸合导致传感器的失效。

48.上极板防撞凸点组36、下极板防撞凸点组56的设置可防止质量块45上下运动时与上极板层41、下极板层51吸合导致传感器的失效。

49.所述质量层上悬臂圆环梁组44、质量层下悬臂圆环梁组46由键合后的质量层41干法刻蚀形成,分别位于质量块45的上下边,且为弹性可动梁结构,质量层上悬臂圆环梁组44与质量层下悬臂圆环梁组46平行且按照中心对称排列。

50.上极板层31、下极板层51分别通过两次氧化形成台阶间距,为加速度传感器提供电容间隙。

51.该圆形mems电容式加速度传感器采用4对8个悬臂梁,分别为质量层上悬臂圆环梁组44、质量层下悬臂圆环梁组46,根据不同应用环境、灵敏度需求可以对扇形环悬臂梁进行延长或缩短、数量的增加或减少。例如,图7中为6 个梁,图8中为4个梁。

52.本实用新型的工作原理如下:

53.该基于螺旋梁结构的圆形mems电容式加速度传感器由上极板层、下极板层和质量层组成,由上到下依次为上极板层、质量层、下极板层。中间质量层感应加速度并通过与上下极板层组成的差分电容传出加速度信号。加速度引起的位移变化使得中间质量块与上下两个固定极板间的电容变化,理想情况下,质量块位于两个固定极板中间位置,在没有加速

度的情况下,质量层未发生移动,上下电容值的表达式为:

[0054][0055]

式中c1、c2分别是上下两部分的电容值,ε为相对介电常数,ε0为真空介电常数,s为两电极的正对面积,d0为电极间初始间距。由于质量层未发生移动,电容c1、c2相等,δc=0即未产生电容变化量。

[0056]

当基于螺旋梁结构的圆形mems电容式加速度传感器感知到外部加速度时,由于存在惯性力,质量层会随着加速度的反方向偏移,产生位移为x,此时上下电容值的表达式为:

[0057][0058][0059]

此时上下电容差值为:

[0060][0061]

通过差分电容的转换输出,就可以计算得到加速度值为:

[0062][0063]

式中m为质量层质量块质量,k为系统总的弹性刚度。

[0064]

上极板层31的制备过程主要包括以下几个步骤:

[0065]

1)双面抛光的低阻硅片进行第一次氧化,硅片上下表面形成氧化层;

[0066]

2)采用干法刻蚀去除硅片表面氧化层,形成正面圆形图案,该圆形图案与质量块45形状一致,且位置即质量块45的投影位置;

[0067]

3)采用干法刻蚀去除硅片表面氧化层,形成反面圆形图案,该圆形图案半径与上极板防撞框架33、质量层上键合环43、质量层下键合环47、下极板防撞框架53内圆半径一致,且位置即质量层上键合环43、质量层下键合环47的投影位置

[0068]

4)对光刻完成后的硅片进行第二次氧化,此时正面圆形图案处、反面圆形图案处的氧化层厚度均低于周边位置氧化层厚度;

[0069]

5)采用干法刻蚀去除硅片表面氧化层,形成正面圆形图案,并保留上极板防撞凸点组36,该圆形图案与质量块45形状一致,且位置即质量块45的投影位置,同时形成正面圆环图案,该圆环图案内圆半径大于上述圆形图案半径,获得上极板键合环34;

[0070]

6)采用干法刻蚀去除硅片表面氧化层,形成反面电极引出图案,该图案即上极板电极引出点32;

[0071]

7)采用溅射金的方法,在硅片正面圆环图案上形成上极板金环35。

[0072]

质量层41的制备过程主要包括以下几个步骤:

[0073]

1)采用湿法刻蚀对双面抛光的低阻硅片进行正面深刻蚀,利用自停止腐蚀工艺获得悬臂圆环梁的梁下空腔;

[0074]

2)选取两片深刻蚀后低阻硅片正面对正面进行硅硅键合,完成质量层41 双面悬

臂圆环梁下空腔结构;

[0075]

3)采用干法刻蚀去除硅片多余部分,形成键合后硅片上下面的质量层上键合环43和质量层下键合环47;

[0076]

4)采用干法刻蚀去除硅片多余部分,形成键合后硅片上下面的质量层上悬臂圆环梁组44和质量层下悬臂圆环梁组46;

[0077]

下极板层51的制备过程主要包括以下几个步骤:

[0078]

1)双面抛光的低阻硅片进行第一次氧化,硅片上下表面形成氧化层;

[0079]

2)采用干法刻蚀去除硅片表面氧化层,形成正面圆形图案,该圆形图案与质量块45形状一致,且位置即质量块45的投影位置;

[0080]

3)采用干法刻蚀去除硅片表面氧化层,形成反面圆形图案,该圆形图案半径与上极板防撞框架33、质量层上键合环43、质量层下键合环47、下极板防撞框架53内圆半径一致,且位置即质量层上键合环43、质量层下键合环47的投影位置

[0081]

4)对光刻完成后的硅片进行第二次氧化,此时正面圆形图案处、反面圆形图案处的氧化层厚度均低于周边位置氧化层厚度;

[0082]

5)采用干法刻蚀去除硅片表面氧化层,形成正面圆形图案,并保留上极板防撞凸点组55,该圆形图案与质量块45形状一致,且位置即质量块45的投影位置,同时形成正面圆环图案,该圆环图案内圆半径大于上述圆形图案半径,获得上极板键合环53;

[0083]

6)采用干法刻蚀去除硅片表面氧化层,形成反面电极引出图案,该图案即上极板电极引出点52;

[0084]

7)采用溅射金的方法,在硅片正面圆环图案上形成上极板金环54。

[0085]

上极板层31、质量层41、下极板层51分别制备完成后,上极板层31正面对质量层41,下极板层51正面对质量层,采取从上到下上极板层31、质量层 41、下极板层51的顺序,使用低温金硅键合的方法,利用金材料熔点低的特性,完成传感器三层结构的键合。

[0086]

本实用新型工作频率可调,具有有效面积大、可靠性高、易制作、灵敏度高、成本低的优点。此外,本实用新型采用了螺旋梁结构,易于对悬臂圆环梁进行数量调整,从而获得不同的系统弹性系数及系统特征频率。通过调整悬臂圆环梁数量,可以适应不同的使用环境。例如,悬臂圆环梁数量调整至2对4个或3对6 个时,该加速度传感器的系统弹性系数上升,系统特征频率下降,可使系统感知加速度的量程增加,进而获得大量程、高精度的圆形mems电容式加速度传感器。

[0087]

需要说明的是,以上描述仅是本实用新型的一个具体实例,不构成对本实用新型的任何限制,显然对于本领域的专业人员来说,在了解了本实用新型内容和原理后,都可能在不背离本实用新型原理、结构的情况下,进行形式和细节上的各种修正和改变,但是这些基于本实用新型思想的修正和改变仍在本实用新型的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。