1.本实用新型涉及烟花生产机械,具体涉及组合烟花外筒体单排连续成型设备。

背景技术:

2.目前烟花生产商们所使用的烟花外筒都是用瓦纸通过机器卷成一个个圆形筒管,待烘晒干后用黄泥一个个打泥底,然后在一张规范好尺寸的瓦纸上用乳白胶一个个粘成一排,再钻眼连引线,这样做一方面工序复杂,工人劳动强度大,另一方面产品缺陷多,由于机器卷筒时预先将纸张打湿上胶,纸筒出来后硬度不够,在烘晒困成饼时搬来搬去,使得内圆孔80%以上变成椭圆形,甚至更坏,致使烟花燃放时,升空高度不一致,又因为烘干不均匀,筒管变形,燃放时炸筒现象时有发生,造成安全事故和人身伤害,并且使环境受到严重污染;

3.有鉴于此,市面上有出现利用包括纸浆,植物质碎末、矿物石粉和胶水等材料混匀后上模热压成型袋体原有的单一由纸成型的组合烟花发射筒,但现有技术的这种组合烟花外筒体存在重量较重,增加运输成本和支架的搭设成本,燃放时筒体的热变形较大,不安全,使用寿命短等缺点,且针对不同外形的烟花需要不同的热压模具与之适配,造成额外的成本。

技术实现要素:

4.本实用新型所要解决的技术问题在于针对上述现有技术的不足,

5.提供组合烟花外筒体单排连续成型设备。

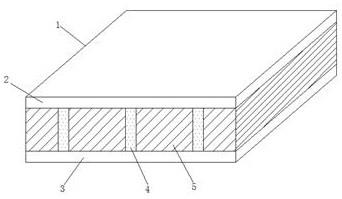

6.为实现上述目的,本实用新型提供了如下技术方案:组合烟花外筒体单排连续成型设备,包括机架,其特征在于:机架上设置至少一个成型工位,成型工位包括机架中部垂直设立的至少一排间隔设置且与待成型烟花外筒体形状适配的芯棒,所述机架在芯棒两侧设置相对设立的成型模组,所述成型模组朝向芯棒的一端为近端,远离芯棒的一端为远端,两成型模组的近端合拢后形成可容纳芯棒且间隔设置的多个成型腔,两相邻成型腔之间为粘合部,成型模组的远端分别设有可驱动成型模组的近端靠近芯棒或远离芯棒的成型驱动机构。

7.采用上述技术方案,可根据实际情况(车间大小)设置一个或多个成型工位,本实用新型的工作原理为:一端成型模组与芯棒之间,另一端成型模组与芯棒之间分别放置对应粘合部涂覆胶水的成片瓦纸,通过成型驱动机构将两片瓦纸推向芯棒靠拢,通过粘合部将两瓦纸设置胶水的部位粘合在一起,瓦纸对应芯棒的部位则在芯棒与成型腔的作用下形成外筒体,随后通过成型驱动机构打开成型模组,将芯棒上已经成型的成排外筒体取下既得成排组合烟花外筒体,通过这种方式实现烟花外筒体的成排成型,这种方式比通过机器卷成一个个圆形筒管的加工效率大大提升,成型后成排的外筒体可按需组装成不同型号、不同规格的组合烟花,且不像热压成型的组合烟花发射筒需要设计与不同型号不同规格的组合烟花适配的模具,成本低,不会增加运输成本和支架的搭设成本。

8.上述的组合烟花外筒体单排连续成型设备可进一步设置为:所述机架下方设有可驱动芯棒沿垂直机架方向往复运动的芯棒驱动机构。

9.采用上述技术方案,通过在机架下方设置可驱动芯棒沿垂直机架方向往复运动的芯棒驱动机构使成型后成排的外筒体可随芯棒上升后更容易被取出,取出后芯棒下降复位。

10.上述的组合烟花外筒体单排连续成型设备可进一步设置为:所述机架上设有相对设立的板材放置块,两板材放置块相对的一面在成型腔与芯棒之间的直线位置均设置插槽。

11.采用上述技术方案,通过设置板材放置块,板材放置块在芯棒与两端的成型腔之间的直线位置均设置插槽,方便将板材(成片瓦纸) 放在插槽中供成型模组与芯棒将之成型。

12.上述的组合烟花外筒体单排连续成型设备可进一步设置为:成型驱动机构包括外部设置的至少三组液压驱动源、机架在成型模组远端分别设置供外部液压驱动源同时连接的驱动盒及设置于驱动盒中与成型模组对应设置的多组推动结构,推动结构穿出驱动盒与成型模组的远端连接,所述推动结构通过推动成型模组的远端使成型模组的近端靠近芯棒或远离芯棒。

13.采用上述技术方案,通过设置驱动盒,在驱动盒中设置多组推动结构,各推动结构与成型模组的远端固定连接并通过驱动成型模组的远端使使成型模组的近端靠近芯棒或远离芯棒,将驱动源设置为液压驱动源,更加稳定和节能。

14.上述的组合烟花外筒体单排连续成型设备可进一步设置为:所述成型模组包括左侧成型模组及右侧成型模组,左侧成型模组包括一左侧中间模、设置于左侧中间模一侧的至少一个左侧第一边模、设置于左侧中间模另一侧的至少一个左侧第二边模,所述右侧成型模组包括一右侧中间模、设置于右侧中间模一侧的至少一个右侧第一边模、设置于右侧中间模另一侧的至少一个右侧第二边模,推动结构分别与左侧中间模、左侧第一边模、左侧第二边模、右侧中间模、右侧第一边模、右侧第二边模固定连接,位于左侧中间模、右侧中间模的推动结构通过同一液压驱动源驱动、位于左侧第一边模与右侧第一边模的推动结构通过同一液压驱动源驱动、位于左侧第二边模与右侧第二边模的推动结构通过同一液压驱动源驱动。

15.采用上述技术方案,成型模组包括左侧成型模组及右侧成型模组,左侧成型模组包括一左侧中间模、设置于左侧中间模一侧的至少一个左侧第一边模、设置于左侧中间模另一侧的至少一个左侧第二边模,右侧成型模组包括一右侧中间模、设置于右侧中间模一侧的至少一个右侧第一边模、设置于右侧中间模另一侧的至少一个右侧第二边模 , 左侧中间模、左侧第一边模、左侧第二边模、右侧中间模、右侧第一边模、右侧第二边模分别与对应的推动结构固定连接,位于左侧中间模、右侧中间模的推动结构通过同一液压驱动源驱动、位于左侧第一边模与右侧第一边模的推动结构通过同一液压驱动源驱动、位于左侧第二边模与右侧第二边模的推动结构通过同一液压驱动源驱动,保证左侧中间模与右侧中间模、左侧第一边模与右侧第一边模、左侧第二边模与右侧第二边模具之间的同步性。

16.上述的组合烟花外筒体单排连续成型设备可进一步设置为:所述推动结构包括驱动杆,所述驱动盒内设有可容置驱动杆的容置腔,所述驱动盒与远离驱动杆的一端设置有

安装架,各驱动杆分别穿过安装架与成型模组连接,所述容置腔内在驱动杆外绕设有回位弹簧,所述回位弹簧一端与安装架相抵另一端与容置腔相抵。

17.采用上述技术方案,通过液压驱动源驱动推动结构联动成型模组靠近芯棒合拢,推动杆通过回位弹簧回位。

18.上述的组合烟花外筒体单排连续成型设备可进一步设置为:所述芯棒驱动机构包括机架下方设置的芯棒安装架,各芯棒一端均间隔安装在芯棒安装架上,所述芯棒安装架相对安装芯棒的另一端中部设置驱动气缸、两侧设置导向套,所述导向套中穿设有导向杆,两导向杆相对芯棒安装架的另一端设置气缸安装板,驱动气缸安装于气缸安装板且气缸杆与芯棒安装架固定连接。

19.采用上述技术方案,通过在机架下方设置芯棒安装架,将芯棒间隔安装在芯棒安装架上,通过芯棒安装架另一端设置的气缸驱动各芯棒同步上升或下降,提高同步性,且在瓦纸成型后更方便将成型后的单排外筒体取下并且若有胶水附着在芯棒上,在芯棒上升后也更容易对其进行清洗。

20.本实用新型的有益效果为:可实现成排组合烟花外筒体的成型,这种方式比通过机器卷成一个个圆形筒管的加工效率大大提升,成型后成排的外筒体可按需组装成不同型号、不同规格的组合烟花,且不像热压成型的组合烟花发射筒需要设计与不同型号不同规格的组合烟花适配的模具,成本低,不会增加运输成本和支架的搭设成本。

21.下面结合附图和实施例对本实用新型作进一步详细说明。

附图说明

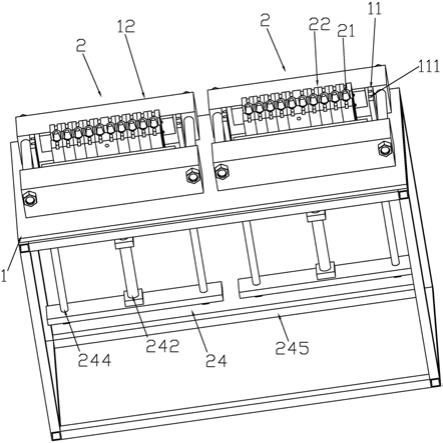

22.图1为本实用新型实施例的立体示意图1。

23.图2为本实用新型实施例的立体示意图2。

24.图3为本实用新型实施例的成型工位与推动结构示意图。

25.图4为本实用新型实施例的驱动盒示意图。

26.图5为本实用新型实施例的俯视结构示意图。

27.图6为本实用新型实施例的成型模组俯视放大示意图。

具体实施方式

28.参见图1

‑

图6所示:组合烟花外筒体单排连续成型设备,包括机架1,机架1上设置两个成型工位2,成型工位2包括机架1中部垂直设立的一排间隔设置且与待成型烟花外筒体形状适配的芯棒21,机架1在芯棒21两侧设置相对设立的成型模组22,成型模组22朝向芯棒21的一端为近端221,远离芯棒21的一端为远端222,两成型模组22的近端221合拢后形成可容纳芯棒21且间隔设置的多个成型腔223,两相邻成型腔223之间为粘合部224,成型模组22的远端222分别设有可驱动成型模组22的近端221靠近芯棒21或远离芯棒21的成型驱动机构,机架1下方设有可驱动芯棒21沿垂直机架1方向往复运动的芯棒驱动机构24,机架1上设有相对设立的板材放置块11,两板材放置块11相对的一面在成型腔223与芯棒21之间的直线位置均设置插槽111,成型驱动机构包括外部设置的九组液压油缸、机架1在成型模组远端222分别设置供外部液压驱动源同时连接的驱动盒12及设置于驱动盒12中与成型模组22对应设置的9组推动结构,推动结构穿出驱动盒12与成型模组22的远端222连接,推动结

构通过推动成型模组的远端222使成型模组的近端221靠近芯棒21或远离芯棒21,成型模组22包括左侧成型模组201及右侧成型模组202,左侧成型模组201包括一左侧中间模2011、设置于左侧中间模2011一侧的第一左侧第一边模2012、第二左侧第一边模2013、第三左侧第一边模2014、第四左侧第一边模2015,设置于左侧中间模2011另一侧的第一左侧第二边模2016、第二左侧第二边模2017、第三左侧第二边模2018、第四左侧第二边模2019,右侧成型模组202包括右侧中间模2021、设置于右侧中间模2021一侧的第一右侧第一边模2022、第二右侧第一边模2023、第三右侧第一边模2024、第四右侧第一边模具2025,设置于右侧中间模2021另一侧的第一右侧第二边模2026、第二右侧第二边模2027、第三右侧第二边模2028、第四右侧第二边模2029,推动结构分别与左侧中间模2011、第一左侧第一边模2012、第二左侧第一边模2013、第三左侧第一边模2014、第四左侧第一边模2015、第一左侧第二边模2016、第二左侧第二边模2017、第三左侧第二边模2018、第四左侧第二边模2019、右侧中间模2021、第一右侧第一边模2022、第二右侧第一边模2023、第三右侧第一边模2024、第四右侧第一边模2025、第一右侧第二边模2026、第二右侧第二边模2027、第三右侧第二边模2028、第四右侧第二边模2029固定连接,位于左侧中间模2011、右侧中间模2021的推动结构通过同一液压驱动源驱动、位于第一左侧第一边模2012与第一右侧第一边模2022的推动结构通过同一液压驱动源驱动、位于第二左侧第一边模2013与第二右侧第一边模2023的推动结构通过同一液压驱动源驱动,位于第三左侧第一边模2014与第三右侧第一边模2024的推动结构通过同一液压驱动源驱动,位于第四左侧第一边模2015与第四右侧第一边模具2025的推动结构通过同一液压驱动源驱动,位于第一左侧第二边模2016与第一右侧第二边模2026的推动结构通过同一液压驱动源驱动,位于第二左侧第二边模2017与第二右侧第二边模2027的推动结构通过同一液压驱动源驱动,位于第三左侧第二边模2018与第三右侧第二边模2028的推动结构通过同一液压驱动源驱动,位于第四左侧第二边模2019与第四右侧第二边模2029的推动结构通过同一液压驱动源驱动,推动结构包括驱动杆3,驱动盒12内设有可容置驱动杆3的容置腔121,驱动盒12与远离驱动杆3的一端设置有安装架13,各驱动杆3分别穿过安装架13与成型模组22连接,容置腔121内在驱动杆3外绕设有回位弹簧122,回位弹簧122一端与安装架13相抵另一端与容置腔121相抵,芯棒驱动机构24包括机架1下方设置的芯棒安装架241,各芯棒21一端均间隔安装在芯棒安装架241上,芯棒安装架241相对安装芯棒21的另一端中部设置驱动气缸242、两侧设置导向套243,导向套243中穿设有导向杆244,两导向杆244相对芯棒安装架241的另一端设置气缸安装板245,驱动气缸242安装于气缸安装板245且气缸杆2421与芯棒安装架241固定连接;

29.本实施例工作原理示意:将瓦纸放置在两板材放置块11的插槽111中,瓦纸朝向芯棒的一面对应粘合部的区域涂覆胶水,首先开启与左侧中间模、右侧中间模处推动结构连接的液压油缸,使左侧中间模2011、右侧中间模2021预先合拢,然后同时开启第一左侧第一边模2012与第一右侧第一边模2022处推动结构连接的液压油缸及第一左侧第二边模2016与第一右侧第二边模2026处推动结构连接的液压油缸、再开启

30.第二左侧第一边模2013与第二右侧第一边模2023处推动结构连接的液压油缸及第二左侧第二边模2017与第二右侧第二边模2027处推动结构连接的液压油缸,再开启第三左侧第一边模2014与第三右侧第一边模2024处推动结构连接的液压油缸及第三左侧第二边模2018与第三右侧第二边模2028处推动结构连接的液压油缸,再开启第四左侧第一边模

2015与第四右侧第一边模2025处推动结构连接的液压油缸及第四左侧第二边模2019与第四右侧第二边模2029处推动结构连接的液压油缸,使得成型模组形成沿左侧中间模2011、右侧中间模2021向两边依次合拢,中中间开始对外筒体成型可以保证瓦纸在受成型模组挤压时不会开裂,保证成型后的强度,成型后通过驱动气缸242使芯棒21同时上升,随后取下已经成型的成排外筒体并对芯棒21进行清洁后,驱动气缸242使芯棒21回位,然后在板材放置块11的插槽111中再放入未成型的瓦纸,涂覆胶水,如此往复。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。