1.本发明涉及磁性材料成型液压机技术领域,更具体地说,涉及下顶及浮动式磁性材料湿式成型条型液压机。

背景技术:

2.磁性材料产品,随着科技和现代生活的发展,从原来应用于喇叭、电机、健身器材等领域,更广泛的应用到军工、变频技术、汽车、家电等高能高效行业,产能和等级要求逐年大幅增加,于是,对用于制造磁性材料产品的湿式成型液压机其效能提出了更高的要求。传统压机由于要满足大批量生产,降低人工,生产设备成型吨位越做越大,但随之也出现了无可避免的各种缺陷和不足的方面,由于成型模面越做越大,必须采用大型高精尖设备才能完成模具加工,模具的加工成本直线上升,由于模腔数量增加,则每个模腔的精度一致性变差。同时,装模拆模需要动用大型叉车,并需要在工作场地留出叉车的工作空间,在整个生产流程中,由于每台成型设备,均是大批量生产状况,一旦出现设备故障等问题,停用一台设备,便会给整个生产产量带来很大影响,在生产的产品品种较多,但产量又不是太大的情况下,还会出现频繁更换模具,清洗料管料桶,不仅延误生产时间,还造成了原料不必要的浪费。

3.经检索,关于磁性材料的液压成型技术优化已有大量专利公开,如申请号2012102422738的申请案公开了一种全自动湿式磁性材料成型液压机,包括上横梁、工作台,工作台与上横梁通过四角的导柱连接固定,上横梁与工作台之间设置与导柱滑动配合的滑块,工作台内设置顶缸,工作台一侧设置自动加料机构;如申请号201910568803x的申请案公开了一种1500kn磁性材料湿式成型液压机及液压成型工艺,液压机本体包括上下配合设置的上工作台和下工作台,连接支撑在上工作台和下工作台之间的导磁立柱,安装于下工作台上的下模部件,以及安装于上工作台上的上模部件;如申请号2020208239967的申请案公开了一种全自动湿式磁性材料成型液压机,包括底座,底座的上侧壁对称固定连接有两个支撑板,两个支撑板的上端固定连接有同一个安装板,安装板的上侧壁固定连接有液压装置,液压装置的下侧壁滑动连接有压头。以上申请案都涉及对成型液压机的结构改进,但同样存在设备大、精度一致性不高的缺陷,行业内对于这个方向并无过多关注。

技术实现要素:

4.1.发明要解决的技术问题

5.本发明的目的在于克服现有技术中磁性材料成型液压机设备成型模面较大、模腔成型精度一致性不高,容易影响加工整体效能的现状,拟提供下顶及浮动式磁性材料湿式成型条型液压机,使得设备制造成本大幅降低,其使用灵活性大大增加,并有助于提高产品成型性能和尺寸精度,具有更灵活的生产适应性。

6.2.技术方案

7.为达到上述目的,本发明提供的技术方案为:

8.本发明的下顶及浮动式磁性材料湿式成型条型液压机,包括上下配合设置的上工作台和下工作台,上工作台和下工作台的两侧通过两根立柱连接,上工作台的下方设置有上模,下工作台的上方对应设有下模,两根立柱的中心连线分别与上模上的模腔中心连线位置相一致,与下模的中心连线位置相一致。

9.更进一步地,上工作台下方设有滑块,滑块与立柱之间滑动连接,滑块下端安装有充退磁装置,上模安装于充退磁装置下端,两根立柱的中心连线也与充退磁装置的中心连线位置相一致。

10.更进一步地,充退磁装置包括线包铁芯和线包,线包铁芯上端与滑块连接,线包铁芯下端与上模连接,线包环绕于线包铁芯上。

11.更进一步地,上模上仅设置有单排或双排模腔,以两根立柱的中心连线方向成排延伸设置,单排模腔时,单排的多个模腔中心连线与两根立柱的中心连线位置相对应一致;双排模腔时,两排之间的中心线与两根立柱的中心连线位置相对应一致。

12.更进一步地,单侧的立柱宽度尺寸小于上模和下模宽度尺寸。

13.更进一步地,立柱为圆柱形立柱。

14.更进一步地,下工作台上设置有下模侧架,下模侧架上设置有下模,且下模下方对应设有下冲头固定板,下冲头固定板上设有与上模模腔对应配合的下冲头,下冲头固定板下端通过下模导柱与下工作台相连。

15.更进一步地,还包括供料组件,供料组件包括注料搅拌桶和注料缸,注料搅拌桶内还设有搅拌器,注料缸端部还设有料浆过滤器;并通过封料阀连接至注料位置。

16.3.有益效果

17.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

18.(1)本发明的条型液压机,采用左右两立柱的设计,并严格限定其特殊位置配合,液压机的线包充磁回路恰好使得模具中心线与立柱中心线平齐,充磁性能达到最佳,克服了传统四立柱结构,模具中心位于两侧两根立柱之间的间隙处,影响充磁性能的问题,产品成型性能更好。

19.(2)本发明的条型液压机,将整体模具台面改为长条形结构,模具加工无需采用大型高精尖机床,且模腔大幅减少,其产品的成型一致性和成型合格率大幅提高,由于模具重量大大减轻,所以更换模具无需动用叉车,节省了时间、人工和生产场地,设备制造成本大幅降低,其使用灵活性大大增加;针对于时刻变化的市场各种品种的需求,其产品的调整和生产品种更换,尤为灵活和快速,并能够降低更换模具时的原料浪费,同时也节省了人工和模具制造费用。

附图说明

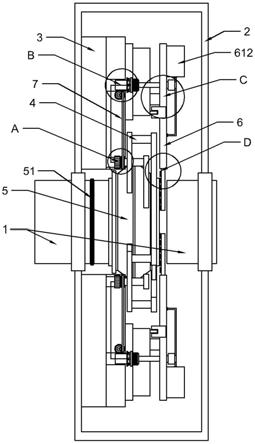

20.图1为本发明的条型液压机的主视结构示意图;

21.图2为本发明的条型液压机的侧视结构示意图。

22.示意图中的标号说明:

23.101、上油缸;102、立柱锁母;103、上工作台;104、立柱;105、滑块;106、线包铁芯;107、线包;108、上模;109、下模;110、下冲头;111、下模侧架;112、下冲头固定板;113、下模导柱;114、下油缸;115、下工作台;116、注料搅拌桶;117、注料缸;118、封料阀;119、料浆过

滤器。

具体实施方式

24.为进一步了解本发明的内容,结合附图对本发明作详细描述。

25.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

26.下面结合实施例对本发明作进一步的描述。

27.实施例1

28.如图1和图2所示,本实施例的下顶及浮动式磁性材料湿式成型条型液压机,包括上下配合设置的上工作台103和下工作台115,上工作台103和下工作台115的两侧通过两根立柱104连接,上工作台103的下方设置有上模108,下工作台115的上方对应设有下模109,两根立柱104的中心连线分别与上模108上的模腔中心连线位置相一致,与下模109的中心连线位置相一致。

29.具体地,如图1所示,上工作台103和下工作台115之间分别在左右两侧共设置有两根立柱104,每根立柱104的顶端分别通过立柱锁母102锁紧在上工作台103上部,上工作台103上还对应安装有上油缸101,上油缸101底端与滑块105连接,滑块105位于上工作台103下方,且滑块105与立柱104之间滑动连接,滑块105下端安装有充退磁装置,上模108安装于充退磁装置下端,上油缸101即用于驱动滑块105及上模108上下往复运动。

30.本实施例中充退磁装置包括线包铁芯106和线包107,线包铁芯106上端与滑块105连接,线包铁芯106下端与上模108连接,线包107环绕于线包铁芯106上。两根立柱104的中心连线也与充退磁装置的中心连线位置相一致。

31.对应地,本实施例中下工作台115上设置有下模侧架111,下模侧架111上防设置有下模109,且下模109下方对应设有下冲头固定板112,下冲头固定板112上设有与上模108模腔对应配合的下冲头110,下冲头固定板112下端通过下模导柱113与下工作台115相连,且下工作台115底部还设有与下冲头固定板112相连的下油缸114,以驱动下冲头固定板112和下冲头110的上下往复运动,在合模时实现成型。

32.如图2所示,本实施例中的供料组件包括注料搅拌桶116和注料缸117,注料搅拌桶116内设有搅拌器,注料缸117端部还设有料浆过滤器119,并通过封料阀118连接至注料位置,将搅拌并过滤好的料浆送入模型中进行液压成型。

33.需要说明的是,与目前行业内普遍使用的工作台四周四立柱结构的成型液压机不同,本实施例对整个液压机结构进行调整,仅采用两侧两立柱104形式,且保持两根立柱104的中心连线分别与上模108上的模腔中心连线位置相一致,与下模109的中心连线位置相一致,与充退磁装置的中心连线位置相一致。并对应将上工作台103和下工作台115、上模108与下模109台面调整为长条型,尤其上模108上仅设置有单排或双排模腔,以两根立柱104的中心连线方向为成排方向延伸设置,单排模腔时,单排的多个模腔中心连线与两根立柱104的中心连线位置相对应一致;双排模腔时,两排之间的中心线与两根立柱104的中心连线位

置相对应一致。单侧的立柱104宽度尺寸小于上模108和下模109宽度尺寸,立柱104采用圆柱形立柱。

34.本实施例调整后的模具前后宽度仅为传统模具的四分之一,模具加工无需采用大型高精尖机床,模腔大幅减少,其产品的成型一致性和成型合格率大幅提高,由于模具重量大大减轻,所以更换模具无需动用叉车,节省了时间,人工和生产场地,传统的大型磁性材料成型液压机被本实施例的小型条型成型液压机替代,设备制造成本大幅降低,其使用灵活性大大增加,条型液压机由于模具成型腔数少,针对于时刻变化的市场各种品种的需求,其产品的调整和生产品种更换,尤为灵活和快速,并能够降低更换模具时的原料浪费,同时也节省了人工和模具制造费用。

35.本实施例通过调整立柱104个数,以及对应工作台面形状,减少模腔成排数,可以显著提高产品的成型精度和尺寸一致性,解决了传统四立柱液压机模面大、制造成本高、多腔尺寸难以保证等问题,同时便于更换模具和日常维护。采用左右两立柱104的设计,并严格限定其特殊位置配合,液压机的线包充磁回路恰好使得模具中心线与立柱104中心线平齐,充磁性能达到最佳,克服了传统四立柱结构,模具中心位于两侧两根立柱之间的间隙处,影响充磁性能的问题。对传统液压机结构形式进行了颠覆性改革,以更高的产品成型性能和尺寸精度,更灵活的生产适应性,更高程度性价比,开创新的磁性材料智能化生产前景。

36.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。