1.本发明属于冶金技术领域,具体涉及一种利用室温熔盐电沉积制备铝镁合金的方法。

背景技术:

2.铝镁合金兼具铝和镁的优点,质轻,机械性能优良,抗腐蚀性能良好又有电磁波吸收特性、散热好、密度小、刚性佳、防电磁波干扰等特性,广泛应用于电子产品,建筑材料和航空航天领域。一般铝镁合金生产过程涉及到金属的生产和合金的制备。al、mg等轻金属冶炼采用熔盐电解法或皮江法生产,生产过程温度高、能耗高。al

‑

mg合金制备方法有机械合金化法、熔炼法等。目前,室温电沉积方法可以用于冶炼活泼的轻金属al和mg,通过电化学共沉积可以直接制备al

‑

mg合金。电沉积法操作简单,容易控制,被认为是最简便的制备方法。铝的标准电极电位是

‑

1.66v,镁的标准电极电位是

‑

2.38v,比氢的电位还负,如果水溶液中沉积,会有氢气析出,严重干扰铝镁合金沉积,因此含铝(镁)镀层的电沉积只能在非水电解质体系中进行。

3.有机溶剂和离子液体均可用于室温电沉积铝镁合金。有机溶剂是室温电沉积领域常用的溶剂体系,具有成本低,分散能力好,电流效率高,且在反应过程中不会产生氢气和腐蚀物等优点。目前使用较多,研究较广的有机溶剂体系是以四氢呋喃(thf)作为溶剂,

‑

alcl3‑

lialh4‑

mgx2(x=cl、br)作为溶质室温电沉积铝镁合金。得到的铝镁合金的形貌受电沉积温度、电流密度等实验参数的影响而改变。thf毒性强,蒸汽与空气可形成爆炸性混合物;遇高热、明火及强氧化剂易引起燃烧,这些特性严重阻碍其应用于实际生产。离子液体,也叫做室温熔盐,是由特定阴离子和阳离子构成的在室温或接近室温时呈液态的熔盐体系,具有独特的物化性质,如较低的熔点和蒸气压,较宽的电化学窗口和热力学稳定性,是一种理想的室温电解质。目前,在离子液体已经成功实现了al、mg、cu、ag、ni、co、zn、ti等金属的电沉积。合金的室温电沉积也取得了一定的进展。alcl3‑

[emim]cl

‑

mgcl2体系中可以实现铝镁合金电沉积,xrd分析表明沉积层中镁以金属单质和铝镁合金两种形式存在,但是通过此体系得到的沉积层中,mg的含量不会超过6%,且沉积物的形貌随沉积电流密度的改变而变化。上述电沉积铝镁合金的方法所采用离子液体合成复杂,且对水和空气比较敏感,对操作环境要求较高,成本大大提高,因此,当前使用离子液体电沉积金属及其合金,仅限于科学研究。

技术实现要素:

[0004]

针对上述现有的问题,本发明提供一种使用碳酸乙烯酯(纯度大于99.0%)与无水氯化铝(纯度不低于99.0%)制备室温熔盐,以无水氯化镁(纯度不低于99.0%)或溴化镁(纯度不低于98.0%)作为镁盐低温电沉积制备铝镁合金的方法。在高效制备铝镁合金的同时显著降低能耗和生产成本,本发明的技术方案如下:

[0005]

一种利用室温熔盐电沉积制备铝镁合金的方法,按照以下工艺步骤进行:

[0006]

s1,室温下,将氯化铝与碳酸乙烯酯混合搅拌2h,搅拌速度为200~400r/min,得到均一流动性好的室温熔盐,其中氯化铝与碳酸乙烯酯的摩尔比(0.1~1):1,再向电解液中添加镁盐,镁盐与氯化铝的摩尔比为(0.1~2):1,继续搅拌直至电解液混合均匀;

[0007]

s2,使用铜片作为阴极,控制电沉积的温度为25~80℃,采用恒电位电沉积,电沉积的电压范围为

‑

1.2~

‑

2.0v vs al,在s1所述电解液中电解1~4h;

[0008]

s3,电解结束后取出铜片,用乙腈和水清洗后得到沉积在阴极表面的铝镁合金。

[0009]

上述技术方案中,

[0010]

所述步骤s1中所述镁盐为氯化镁或溴化镁。所述碳酸乙烯酯的纯度大于99.0%,氯化铝纯度不低于99.0%,氯化镁纯度不低于99.0%,溴化镁纯度不低于98.0%。

[0011]

所述步骤s2中,“电解电压范围为

‑

1.2~

‑

2.0v vs al”,“vs al”指以铝电极为参比电极。

[0012]

本发明所述方法具有以下优点:

[0013]

使用室温熔盐进行电沉积,与高温熔盐电解相比,生产温度低,可以降低生产能耗,同时减少对设备的腐蚀,且易于操作。与传统离子液体相比较,所用体系易于合成且原料价格相对便宜。,较现有室温电沉积铝镁合金的制备工艺,本发明方案所用原料成本低,易于获得,同时得到的产品中铝镁含量相对较高。

附图说明

[0014]

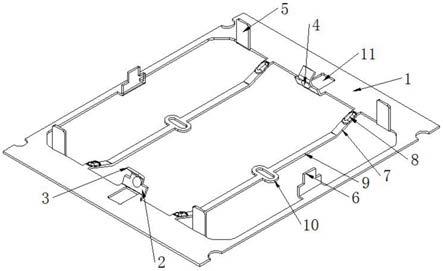

图1为实施例4在阴极板所得产物的sem图。

具体实施方式

[0015]

下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

[0016]

下述实施例中所述实验方法,如无特殊说明,均为常规方法:所述试剂和材料,如无特殊说明,均可从商业途径获得。

[0017]

本发明实施例中采用的碳酸乙烯酯纯度>99.0%,氯化铝纯度≥99.0%,氯化镁纯度≥99.0%,溴化镁纯度≥98.0%。

[0018]

本发明实施例中采用上海辰华电化学工作站作为电解电源。

[0019]

本发明实施例中采用德国蔡司zeiss evo18型显微镜分析铝镁合金的形貌和成分。

[0020]

下面结合具体实施例对本发明做进一步说明。

[0021]

实施例1

[0022]

s1,室温下,将氯化铝与碳酸乙烯酯混合,控制氯化铝与碳酸乙烯酯的摩尔比为0.2:1,在电解槽中搅拌直至形成流动性好的电解液,再向电解液中添加氯化镁,氯化镁与氯化铝的摩尔比为1:2,继续搅拌直至得到均一流动性好的电解液;

[0023]

s2,使用铜片作为阴极,控制体系的温度为25℃,电解电压范围为

‑

1.6v vs al在电解液中电解2h;

[0024]

s3,电解结束后取出铜片,用乙腈和水清洗后得到沉积在阴极表面的铝镁合金,eds检测结果表明铝和镁的重量百分数分别为22.72%,1.09%。

[0025]

实施例2

‑6[0026]

制备方法同实施例1,不同之处为改变步骤s2电解温度。将电解温度依次改为40℃、50℃、60℃、70℃及80℃。

[0027]

制得的铝镁合金中铝和镁的重量百分数如下表所示:

[0028][0029]

由上述实施例1~6结果可知,在物料配比及浓度相同、电解电压及时间相同的条件下,电解温度从25℃升高到60℃时得到的合金中铝镁含量明显增加,但继续升高到70℃时开始有下降趋势,故优选电沉积温度为60℃。

[0030]

实施例4中在阴极板所得产物的sem图如图1所示。从图中可以看出,铝镁合金形成过程中无枝晶,以球形颗粒堆积在阴极极板上。

[0031]

实施例7

‑

10

[0032]

制备方法同实施例4,不同之处为改变步骤s2电解电压。将电解电压依次改为

‑

1.2v vs al、

‑

1.4v vs al、

‑

1.8v vs al、

‑

2.0v vs al。

[0033]

制得的铝镁合金中铝和镁的重量百分数如下表所示:

[0034][0035][0036]

由上述实施例4,7~10结果可知,在物料配比相同、电解温度及时间相同的条件下,电解电压从

‑

1.2v逐渐调整到

‑

1.6v时得到的产品中铝和镁的含量明显增加,但继续到

‑

1.8v时有下降趋势,故优选电沉积电压为

‑

1.6v。

[0037]

实施例11

‑

13

[0038]

制备方法同实施例4,不同之处为改变步骤s2电解时间。将电解时间依次改为1h、3h、4h。

[0039]

制得的铝镁合金中铝和镁的重量百分数如下表所示:

[0040][0041]

由上述实施例4,11~13结果可知,在物料配比相同、电解温度及电压相同的条件下,电解时间从1h延长至2h时得到的产品中铝和镁的含量明显增加,继续延长至3h时铝和镁的含量有所降低,说明此时电解质中的铝和镁已经完全沉积出来,开始有电解质的分解,因此,电沉积的时间不宜太长,以2h为最适宜。

[0042]

实施例14

‑

16

[0043]

制备方法同实施例4,不同之处为改变步骤s1氯化铝与碳酸乙烯酯(ec)的摩尔配比。将配比依次为0.1:1、0.6:1、1:1。

[0044][0045]

由上述实施例4,14~16结果可知,氯化铝与碳酸乙烯酯的摩尔比(0.1~1):1,制得的铝镁合金中铝和镁的含量均不低,其中0.2:1的比例尤为突出。

[0046]

实施例17

‑

19

[0047]

制备方法同实施例4,不同之处为改变步骤s1氯化镁与氯化铝的摩尔配比。将配比依次为0.1:1、1:1、2:1。

[0048][0049]

由上述实施例4,17~19结果可知,氯化镁与氯化铝的摩尔比(0.1~2):1,制得的铝镁合金中铝和镁的含量均不低,其中摩尔比为1:2时铝和镁的含量较高。

[0050]

实施例20

[0051]

s1,室温下,将氯化铝与碳酸乙烯酯混合中,控制氯化铝与碳酸乙烯酯的摩尔比为0.2:1,在电解槽中搅拌直至形成流动性好的电解液,再向电解液中添加溴化镁,溴化镁与氯化铝的摩尔比为1:2,继续搅拌直至得到均一流动性好的电解液;

[0052]

s2,使用铜片作为阴极,控制体系的温度为60℃,电解电压范围为

‑

1.6v vs al在电解液中电解2h;

[0053]

s3,电解结束后取出铜片,用乙腈和水清洗后得到沉积在阴极表面的铝镁合金,eds检测结果表明铝和镁的重量百分数分别为42.53%,5.08%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。