一种制备2

‑

硝基

‑4‑

甲砜基甲苯的微反应设备和方法

技术领域

1.本发明属于2

‑

硝基

‑4‑

甲砜基甲苯合成技术领域,涉及一种制备2

‑

硝基

‑4‑

甲砜基甲苯的微反应设备和方法。

背景技术:

[0002]2‑

硝基

‑4‑

甲砜基甲苯是制备除草剂甲基磺草酮的重要中间体,也是合成化学中间体2

‑

硝基

‑4‑

甲砜基苯甲酸的重要原料,还用作医药、染料的中间体,是一种重要的化学原料,市场需求量巨大。

[0003]2‑

硝基

‑4‑

甲砜基甲苯是由4

‑

甲砜基甲苯经硝酸

‑

浓硫酸的混酸硝化合成。混酸硝化的反应热非常大,在苯环上加一个硝基的反应热约为150kj/mol,因此这个反应过程属于危险化学品生产过程。目前,国内外2

‑

硝基

‑4‑

甲砜基甲苯的制备多采用间歇生产的方式进行,即在搅拌釜中加入对甲砜基甲苯和浓硫酸,控制反应温度,在不断搅拌的条件下,缓慢滴加硝酸,硝酸滴加完成后,保温至反应结束;该制备方法工艺简单,但存在如下问题:(1)采用滴加的方式添加硝酸要严格控制滴加速度,滴加时间长,生产效率低;(2)搅拌釜传质、传热效果差,易导致物料混合不均,造成局部过热现象,产生副反应;(3)过程易失控,有很大的安全隐患。

[0004]

中国专利申请号为201911201477.5公开号为cn 110845373a的专利申请公开了一种连续化制备2

‑

硝基

‑4‑

甲砜基甲苯的方法,该方法通过n级硝化停留釜串联使用,实现了2

‑

硝基

‑4‑

甲砜基甲苯的连续化工业生产,具有可精确控制投料配比、反应时间等优点,但生产设备仍以搅拌釜为主,多级搅拌釜串联,占地面积大。

[0005]

2020年公开的cn110759837a专利介绍了一种连续化生产2

‑

硝基

‑4‑

甲砜基甲苯的新方法,该方法以微通道反应器代替了传统的搅拌釜反应器,实现了温度、物料配比及停留时间等条件精确控制的同时,降低了反应器的持液量,提高了工艺的安全性;但微通道反应器的通道尺寸在微米级,物料总流速在20ml/min时,系统压力已经接近2mpa,为保证由于两股物料混合产生的压力降不会超过进料泵与微通道反应器所耐受的压力范围,物料总流速需控制在较低范围内,单通道处理量较小。

技术实现要素:

[0006]

本发明的目的是提供一种制备2

‑

硝基

‑4‑

甲砜基甲苯的微反应设备,该设备包括进料装置、微反应装置和物料收集装置,所述进料装置与所述微反应装置连通,所述微反应装置与物料收集装置连通,在所述微反应装置中,原料与硝酸发生硝化反应生成反应产物;所述微反应装置包括微反应器,所述微反应器为微分散型反应器,包括分散相进口、连续相进口、分散相通路、分散介质膜、连续相通路、混合通路和反应液通路,浓硝酸泵送至所述分散相进口,甲砜基甲苯与浓硫酸混合得到原料液泵送至所述连续相进口,所述浓硝酸通过分散相通路以及分散介质膜分散为微小液滴并进入混合通路,所述原料液通过连续相通路进入混合通路,与浓硝酸在混合通路充分混合,并在微反应装置内完成硝化反应生成反应

产物。

[0007]

在一些实施方案中,所述微反应装置还包括与微反应器连接的一级管道反应器,以及多级管道反应器;所述微反应器出料口与一级管道反应器进料口连通,多级管道反应器出料口与物料收集装置连通。

[0008]

在一些实施方案中,所述微反应装置还包括与微反应器连接的一级管道反应器,以及搅拌釜反应器;所述微反应器出料口与一级管道反应器进料口连通,搅拌釜反应器溢流口与物料收集装置连通。

[0009]

在一些实施方案中,所述微分散型反应器包括分散介质膜、分散相通路、连续相通路、反应液通路和混合通路。

[0010]

在一些实施方案中,所述微分散型微反应器包含换热模块,或通过外部换热维持反应温度。

[0011]

在一些实施方案中,所述微分散介质膜为微孔膜、微筛孔或微窄缝膜,其中微孔膜的孔径、微筛孔的孔径以及微窄缝膜的特征尺寸均为微米级。

[0012]

在一些实施方案中,所述分散相通路连接分散相进口用于输送分散相,连续相通路连接连续相进口用于输送连续相,混合通路将分散相通路、连续相通路及反应液通路连通在一起,用于分散相与连续相混合并将混合后的反应液输送到反应液通路,所述反应液通路用于输送混合反应液到一级管道反应器。

[0013]

在一些实施方案中,微反应器后的管道反应器内可能还有一个或过多个混合内构件,包括但不限于突然放大构件、突然缩小构件、心形混合构件、伞形混合构件。混合构件的作用为提高管道反应器内的反应液的混合。另一方面,混合构件的加入将增加流动的阻力,考虑体系的处理量和流动压力,混合构件的数目不宜过多。优选地为:每米管道反应器中含有0

‑

10个混合构件;更优选的为:每米的管道反应器中有1

‑

5个混合构件。对于一体式的通道管式反应器,优选地为:包括但不限于加工为突然扩大或突然缩小的构件、心形构件、伞形构件等。对于独立的管式反应器,优选地为:包括但不限于针阀或类似针阀的构件、静态混合器。

[0014]

在一些实施方案中,微反应器后采用一级或多级的管式反应器或管式反应器

‑

搅拌釜反应器,可以实现多级的控温,进一步减少反应过程的总体时间。在微反应器与一级管道反应器阶段采用低温控制以迅速完成大部分反应,低温控制有效移除硝化反应瞬间产生的巨大反应热;在二级的管式反应器或搅拌反应器阶段采用中温控制,中温控制可提高剩余的小部分原料的反应速率。微反应器与一级管道反应器阶段,反应温度控制:优选地为:在0

‑

30℃,更优选的为0

‑

20℃;二级的管式反应器或搅拌反应器阶段,反应温度优选地为:20

‑

70℃,更优选地为30

‑

65℃。

[0015]

本技术还提供一种制备2

‑

硝基

‑4‑

甲砜基甲苯的方法,其特征在于采用上述方案任一项所述的微反应设备制备,所述方法包括:

[0016]

(1)对甲砜基甲苯与浓硫酸混合并溶解得到原料液;

[0017]

(2)原料液与浓硝酸分别经平流泵泵送至微反应器连续相与分散相进料口,在微反应器中混合反应得到反应液;

[0018]

(3)反应液经管道反应器或搅拌釜反应器完全反应后,进入物料收集装置储存;

[0019]

在一些实施方案中,所述硝酸的质量分数为65~98%;所述硫酸的质量分数为97

~ 99%。

[0020]

在一些实施方案中,对甲砜基甲苯与浓硝酸、浓硫酸的投料摩尔比为1:1~2:2~10。

[0021]

本发明所提供的制备2

‑

硝基

‑4‑

甲砜基甲苯的微反应设备和方法,与现有技术相比有以下优点:

[0022]

其一,采用微反应器代替传统的搅拌釜反应器,反应器的持液量小,物料停留时间短;微反应器内的换热性能远高于搅拌釜反应釜,物料在微反应器中迅速完成大部分的硝化反应,且反应热被迅速移除出体系,实现高效的反应,大幅缩短反应时间,同时提高了工艺的安全性;其二,分散相硝酸经微反应器分散为微小液滴与连续相混合反应,增大了传质表面积,提高了传质效率,使反应能够在不受传质控制的情况下进行,提高了硝酸利用率,降低了酸用量以及生产成本;其三,采用本方法生产2

‑ꢀ

硝基

‑4‑

甲砜基甲苯,可实现对物料配比、停留时间和反应温度的精确控制,减少副产物,提高产品质量;其四,本方法采用的微分散型微反应器与微通道反应器相比,对物料流动阻力更小,系统操作压力低,单通道处理量大,对放大至工业化生产更有利,设备成本低。

附图说明

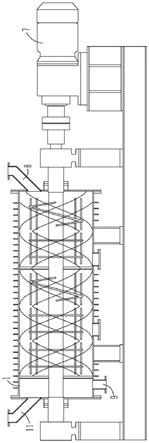

[0023]

图1为本技术制备2

‑

硝基

‑4‑

甲砜基甲苯的一个设备的示意图。

[0024]

图2为本技术制备2

‑

硝基

‑4‑

甲砜基甲苯的另一个设备的示意图。

[0025]

图3为本技术微反应器示意图,其中3a为剖视图,3b为通道构件俯视图。

[0026]

图4为管式反应器内构件示意图,其中4a为内径突变构件;4b为心型构件。

[0027]

其中:1、进料装置,2、微反应装置,3、物料收集装置,4、第一平流泵,5、第二平流泵,6、微反应器,7、一级管道反应器,8、二级管道反应器,9、物料收集罐,10、换热盘管,11、原料罐,12、硝酸储罐,13、搅拌釜反应,14、混合内构件 14,14a第一段,14b、第二段,14c细径部,14d、中间空腔,14e、弧形挡板,61第一构件,62、第二构件,63、通道构件,a、分散相通路,b、连续相通路,c、反应液通路,d、混合通路,e、微分散介质膜。

具体实施方式

[0028]

为了使本技术领域人员更好的理解本发明,下面结合附图和实施方法对本发明作进一步的详细描述。

[0029]

本发明的一种制备2

‑

硝基

‑4‑

甲砜基甲苯的微反应设备,包括进料装置1、微反应装置2和物料收集装置3,所述进料装置1与所述微反应装置2连通,所述微反应装置2和物料收集装置3连通。

[0030]

所述微反应装置2包括微反应器6,所述微反应器包括分散相进口和连续相进口,浓硝酸泵送至所述分散相进口,甲砜基甲苯与浓硫酸混合得到原料液泵送至所述连续相进口,所述浓硝酸和所述原料液在微反应器6内充分混合,并在微反应装置2内完成硝化反应生成反应产物。

[0031]

在一些实施方案中,所述进料装置包括用于配制原料液的原料罐11,用于储存硝酸的硝酸储罐12,用于输送浓硝酸第一平流泵4和用于输送原料液的第二平流泵5。

[0032]

在一些实施方案中,所述微反应装置2还包括一级管道反应器7,二级管道反应器8

或搅拌釜反应器13。在微反应器6后采用一级或多级(例如两级或三级以上)的管式反应器7,8或管式反应器7

‑

搅拌釜反应器13,可以实现多级的控温,进一步减少反应过程的总体时间。

[0033]

在一些实施方案中,在微反应器6与一级管道反应器7阶段采用低温控制。这样能够迅速完成大部分反应,低温控制有效移除硝化反应瞬间产生的巨大反应热;在一些实施方案中,在二级的管式反应器8或搅拌反应器13阶段采用中温控制,中温控制可提高剩余的小部分原料的反应速率。优选地,微反应器6与一级管道反应器7阶段,反应温度控制在0

‑

30℃,更优选的为0

‑

20℃;在二级的管式反应器8或搅拌反应器13阶段,反应温度控制在20

‑

70℃,更优选地为30

‑

65℃。

[0034]

在一些实施方案中,如图1所示,微反应装置包括微反应器6、一级管道反应器 7和二级管道反应器8,所述微反应器6的出料口与一级管道反应器7进料口连通,二级管道反应器8出料口与物料收集装置3连通,采用该方案的操作模式,物料停留时间短。

[0035]

在一些实施方案中,如图2所示,微反应装置包括微反应器6、一级管道反应器 7和搅拌釜反应器13,所述微反应器6的出料口与一级管道反应器7进料口连通,一级管道反应器7出料口与搅拌釜反应器13进料口连通,物料以溢流的方式流出搅拌釜反应器13,溢流口与物料收集装置3连通,采用该方案的操作模式,可降低搅拌釜反应器反应温度,降低能耗与酸用量。

[0036]

第一、第二平流泵4、5分别将浓硝酸和原料液泵送至微反应器6分散相进口和连续相进口,在微反应器6内充分混合,并在微反应器6和两级管道反应器7,8或搅拌釜反应器13内完成硝化反应生成反应产物。

[0037]

在一些实施方案中,如图3所示,所述微反应器6为微分散型微反应器,包括微分散介质膜e,同时还包括分散相通路a、连续相通路b、反应液通路c和混合通路d。

[0038]

在一些实施方案中,所述微分散介质膜e包括且不限于微孔膜、微筛孔、微窄缝膜等;其中微孔膜的孔径、微筛孔的孔径以及微窄缝膜的特征尺寸均为微米级。所述微分散介质膜e优选地平板状的窄缝膜,宽度为0.1

‑

0.8mm;优选地微孔膜孔径1

‑

100 微米,优选地微筛孔孔径为50

‑

600微米。以压力差为推动力使得浓硝酸通过所述微分散介质膜e,并且实现分散相的微细化,形成微小液滴。

[0039]

在一些实施方案中,所述分散相通路a连接分散相进口用于输送分散相,连续相通路b连接连续相进口用于输送连续相,混合通路d将分散相通路a、连续相通路 b及反应液通路c连通在一起,用于分散相与连续相混合并将混合后的反应液输送到反应液通路c,所述反应液通路c用于输送混合反应液到一级管道反应器7。各通道的特征尺寸均为毫米级,与微通道反应器微米级通道相比,该混合通道对物料流动阻力明显减小,大大提高单通道处理量。

[0040]

在一些实施方案中,所述混合通路d的宽度和高度分别为1

‑

2mm。优选地,所述一级管道反应器7的内部直径为1

‑

2mm,可将反应产生的热量快速传递出去,维持反应稳定性。

[0041]

在一些实施方案中,所述微分散型微反应器6自身可包含换热模块,也可通过外部换热如水浴换热维持反应温度,优选地微反应器自身包含换热模块。

[0042]

在一些实施方案中,所述微反应器6包括第一构件61、第二构件62和通道构件 63,其中,所述分散相进口和分散相通路a设置在第一构件61上,所述连续相进口和连续相通路

b和反应液通路c设置在第二构件上。所述混合通路d设置在所述通道构件63上,其中所述第一构件61、微分散介质膜e、通道构件63和第二构件62从上到下叠层设置。

[0043]

在一些实施方案中,所述二级管道反应器8的内部直径为一级管道反应器的2

‑

4 倍,例如为2

‑

8mm,这样的方案在可以维持反应温度的同时,延长物料停留时间,保证反应完全。

[0044]

在一些实施方案中,所述一级、二级管道反应器7,8内还有一个或过多个混合内构件14,所述混合内构件14包括但不限于内径突变构件(突然放大构件、突然缩小构件)、心形混合构件、伞形混合构件或其组合等。混合构件的作用为在通路直径发生突然变化以提高管道反应器内的反应液的混合。混合构件的加入将增加流动的阻力,考虑体系的处理量和流动压力,因此,混合构件的数目不宜过多。根据实验发现每米管道反应器中含有1

‑

10个混合构件时综合效果最优;更优选的为:每米的管道反应器中有1

‑

5个混合构件。对于一体式的通道管式反应器,优选地为:包括但不限于加工为突然扩大或突然缩小的构件、心形构件、伞形构件等。对于独立的管式反应器,优选地为:包括但不限于针阀或类似针阀的构件、静态混合器等。

[0045]

如图4,示出了本技术所述内径突变构件的两种示例,图4a为内径突变构件14,具体来说为内径突然缩小构件,具体包括第一段14a、第二段14b和连接在两端之间的一细径部14c,所述第一段14a和第二段14b为普通内径,所述细径部14c与所述第一段14a、第二段14b之间为直角过渡。所述细径部14c的直径为第一段14a内径的1/3

‑

2/3。

[0046]

图4b为心形混合构件,包括第一段14a、第二段14b以及位于第一段14a和第二段14b之间的中间空腔部14d,在所述中间空腔部14d为心形,在所述中间空腔部14d 内设置有弧形挡板14e,所述弧形挡板14e的凹部对着所述第一段14a。

[0047]

在一些实施方案中,所述搅拌釜反应器13带有换热模块,物料在其内部停留时间为5

‑

10min,提供充足反应时间的同时,降低反应温度,避免硝酸因温度过高而分解,降低了酸用量,降低了能耗。

[0048]

本发明还提供了一种2

‑

硝基

‑4‑

甲砜基甲苯的合成方法,其采用上述方案中的设备完成,该方法包含以下步骤:

[0049]

(1)对甲砜基甲苯与浓硫酸按照摩尔比1:2

‑

10混合溶解配制成原料液。

[0050]

(2)平流泵5输送原料液至微反应器6的连续相入口,分散相浓硝酸由平流泵4 输送至微反应器6的分散相入口,经微反应器6微分散介质膜分散为微小液滴后与原料液混合并发生反应。

[0051]

(3)反应液经一级管道反应器7,以及二级管道反应器8或搅拌釜反应器13反应完全后进入物料收集罐9,经后处理后得到产品2

‑

硝基

‑4‑

甲砜基甲苯。

[0052]

其中,硝酸的质量分数为65~98%;硫酸的质量分数为97~99%。

[0053]

其中,对甲砜基甲苯与浓硝酸、浓硫酸的投料摩尔比为1:1~2:2~10。

[0054]

其中,各阶段反应温度采用水浴的方式进行调控,微反应器与一级管道反应器的反应温度为0

‑

30℃,优选地为20

‑

25℃;二级管道反应器的反应温度为20

‑

70℃,优选地为55

‑

65℃;搅拌釜反应器的反应温度为15

‑

60℃,优选地为20

‑

40℃。

[0055]

其中,系统的操作压力优选地为0.1

‑

2.0mpa;更优选地为0.1

‑

0.5mpa。

[0056]

下面结合实例对本发明做进一步详细描述,应该理解,这些实施例仅用于说明本

发明而不用于限制本发明的范围。此外应理解,在阅读了本发明的讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,并进一步推广到相似其他硝化反应过程,这些等价形式同样落于本技术所附权利要求书所限定的范围。

[0057]

实施例1

[0058]

在原料罐中加入对甲砜基甲苯、浓硫酸,充分搅拌使对甲砜基甲苯溶解并混合均匀,开启控温水浴,控制微反应器和一级管道反应器的反应温度为20℃,控制二级管道反应器的反应温度为50℃,待温度稳定后,开启平流泵,控制对甲砜基甲苯、浓硝酸、浓硫酸的进料摩尔比为1:1.1:5,其中浓硫酸的质量分数为98%,硝酸的质量分数为65%,进料总流速为150ml/min,微反应器分散介质为1um微滤膜,反应过程中系统压力为0.5mpa,反应结束后向反应液中加水析出固体,经抽滤、洗涤、烘干后得到2

‑

硝基

‑4‑

甲砜基甲苯,经液相色谱检测产品纯度为99.53%。相比于 cn110759837a专利中,单通道进料总流速在23ml/min时,系统压力为1.9mpa,本实施例单通道处理量更大,约为其7倍,操作压力更小。

[0059]

实施例2

[0060]

在原料罐中加入对甲砜基甲苯、浓硫酸,充分搅拌使对甲砜基甲苯溶解并混合均匀,开启控温水浴,控制微反应器和一级管道反应器的反应温度为30℃,控制二级管道反应器的反应温度为50℃,待温度稳定后,开启平流泵,控制对甲砜基甲苯、浓硝酸、浓硫酸的进料摩尔比为1:1.1:5,其中浓硫酸的质量分数为98%,硝酸的质量分数为70%,进料总流速为120ml/min,微反应器分散介质为1um微滤膜,反应过程中系统压力为0.2mpa,反应结束后向反应液中加水析出固体,经抽滤、洗涤、烘干后得到2

‑

硝基

‑4‑

甲砜基甲苯,经液相色谱检测产品纯度为99.17%。

[0061]

实施例3

[0062]

在原料罐中加入对甲砜基甲苯、浓硫酸,充分搅拌使对甲砜基甲苯溶解并混合均匀,开启控温水浴,控制微反应器和一级管道反应器的反应温度为20℃,控制二级管道反应器的反应温度为70℃,待温度稳定后,开启平流泵,控制对甲砜基甲苯、浓硝酸、浓硫酸的进料摩尔比为1:1.1:5,其中浓硫酸的质量分数为98%,硝酸的质量分数为70%,进料总流速为120ml/min,微反应器分散介质为1um微滤膜,反应过程中系统压力为0.1mpa,反应结束后向反应液中加水析出固体,经抽滤、洗涤、烘干后得到2

‑

硝基

‑4‑

甲砜基甲苯,经液相色谱检测产品纯度为99.56%。

[0063]

实施例4

[0064]

在原料罐中加入对甲砜基甲苯、浓硫酸,充分搅拌使对甲砜基甲苯溶解并混合均匀,开启控温水浴,控制微反应器和一级管道反应器的反应温度为20℃,控制二级管道反应器的反应温度为70℃,待温度稳定后,开启平流泵,控制对甲砜基甲苯、浓硝酸、浓硫酸的进料摩尔比为1:1.05:5,其中浓硫酸的质量分数为98%,硝酸的质量分数为65%,进料总流速为150ml/min,微反应器分散介质为1um微滤膜,反应过程中系统压力为0.4mpa,反应结束后向反应液中加水析出固体,经抽滤、洗涤、烘干后得到2

‑

硝基

‑4‑

甲砜基甲苯,经液相色谱检测产品纯度为99.38%。

[0065]

实施例5

[0066]

在原料罐中加入对甲砜基甲苯、浓硫酸,充分搅拌使对甲砜基甲苯溶解并混合均匀,开启控温水浴,控制微反应器和一级管道反应器的反应温度为25℃,控制二级管道反应

器的反应温度为65℃,待温度稳定后,开启平流泵,控制对甲砜基甲苯、浓硝酸、浓硫酸的进料摩尔比为1:1.05:5,其中浓硫酸的质量分数为97%,硝酸的质量分数为65%,进料总流速为150ml/min,微反应器分散介质为0.3mm窄缝膜,反应过程中系统压力为0.5mpa,反应结束后向反应液中加水析出固体,经抽滤、洗涤、烘干后得到2

‑

硝基

‑4‑

甲砜基甲苯,经液相色谱检测产品纯度为99.38%。

[0067]

实施例6

[0068]

在原料罐中加入对甲砜基甲苯、浓硫酸,充分搅拌使对甲砜基甲苯溶解并混合均匀,开启控温水浴,控制微反应器和一级管道反应器的反应温度为25℃,控制二级管道反应器的反应温度为65℃,待温度稳定后,开启平流泵,控制对甲砜基甲苯、浓硝酸、浓硫酸的进料摩尔比为1:1.05:3,其中浓硫酸的质量分数为98%,硝酸的质量分数为95%,进料总流速为80ml/min,微反应器分散介质为0.3mm窄缝膜,反应过程中系统压力为0.2mpa,反应结束后向反应液中加水析出固体,经抽滤、洗涤、烘干后得到2

‑

硝基

‑4‑

甲砜基甲苯,经液相色谱检测产品纯度为99.55%。

[0069]

实施例7

[0070]

在原料罐中加入对甲砜基甲苯、浓硫酸,充分搅拌使对甲砜基甲苯溶解并混合均匀,开启控温水浴,控制微反应器和一级管道反应器的反应温度为25℃,控制搅拌釜反应器的反应温度为20℃,待温度稳定后,开启平流泵,控制对甲砜基甲苯、浓硝酸、浓硫酸的进料摩尔比为1:1.05:5,其中浓硫酸的质量分数为98%,硝酸的质量分数为95%,进料总流速为100ml/min,微反应器分散介质为0.3mm窄缝膜,反应过程中系统压力为0.2mpa,反应结束后向反应液中加水析出固体,经抽滤、洗涤、烘干后得到2

‑

硝基

‑4‑

甲砜基甲苯,经液相色谱检测产品纯度为99.44%。

[0071]

实施例8

[0072]

在原料罐中加入对甲砜基甲苯、浓硫酸,充分搅拌使对甲砜基甲苯溶解并混合均匀,开启控温水浴,控制微反应器和一级管道反应器的反应温度为25℃,控制搅拌釜反应器的反应温度为25℃,待温度稳定后,开启平流泵,控制对甲砜基甲苯、浓硝酸、浓硫酸的进料摩尔比为1:1.05:3,其中浓硫酸的质量分数为98%,硝酸的质量分数为65%,进料总流速为120ml/min,微反应器分散介质为0.3mm窄缝膜,反应过程中系统压力为0.2mpa,反应结束后向反应液中加水析出固体,经抽滤、洗涤、烘干后得到2

‑

硝基

‑4‑

甲砜基甲苯,经液相色谱检测产品纯度为99.34%。

[0073]

相比于现有(例如cn110759837a)的微通道反应器,本技术方案的处理量大,操作的压力低,因此更容易进行工业放大。并且在物料比上,该专利采用1:1.5:5 本技术方案中采用1:1~2:2~10比例,尤其是在各实施例的方案中,比例在 1:1.05~1.1:3~5,硝酸的用量降低,并且与申请人实验中采用的设备生产的用量也是一致。

[0074]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语仅仅是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。