1.本发明涉及工件处理装置。

背景技术:

2.以往,作为用于去除工件表面的污垢、毛刺的工件处理装置,例如提出有日本特开2006

‑

334712号所公开的喷丸装置(以下,称为以往例)。

3.在该现有例中,利用叶轮(impeller)将作为液体与磨粒的混合物的浆料投射到工件上并碰撞,通过该浆料的碰撞来去除工件表面的污垢、毛刺。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2006

‑

334712号公报

技术实现要素:

7.发明所要解决的课题

8.本发明人对进行上述湿式喷丸的装置进行了进一步的研究开发,其结果是,开发了以往没有的划时代的工件处理装置。

9.用于解决课题的手段

10.参照附图对本发明的主旨进行说明。

11.一种工件处理装置,其使由工件运送部7运送的工件w在喷丸部2中与作为液体50a和磨粒50b的混合物的浆料50碰撞,其特征在于,该工件处理装置构成为:所述喷丸部2是通过叶轮1的旋转来投射所述浆料50的构造,该工件处理装置还具有:浆料收纳桶部3,其收纳所述浆料50;浆料运送部4,其将浆料50从该浆料收纳桶部3运送至所述喷丸部2;浆料回收部5,其将在所述喷丸部2中使用的使用完的浆料50向所述浆料收纳桶部3回收;以及工件清洗部8,其在所述喷丸部2对工件w进行喷丸后对该工件w进行清洗,在所述浆料运送部4中设置有分离出高浓度浆料50’和低浓度浆料50”的浆料浓度分离部6,在该浆料浓度分离部6中分离的所述高浓度浆料50’向所述喷丸部2运送,另外,所述低浓度浆料50”向所述工件清洗部8运送。

12.另外,在技术方案1所记载的工件处理装置中,其特征在于,该工件处理装置构成为:在比所述工件清洗部8靠运送下游侧的位置具有利用收纳于清洗液收纳桶部9的清洗液60对由该工件清洗部8清洗后的工件w进行清洗的清洗部10,在所述浆料收纳桶部3与所述清洗液收纳桶部9之间设置有热交换部11,经由该热交换部11,由收纳于所述浆料收纳桶部3的浆料50的热量对收纳于所述清洗液收纳桶部9的所述清洗液60进行加热。

13.另外,在技术方案1、2中的任意一项所述的工件处理装置中,其特征在于,所述浆料浓度分离部6通过离心分离法分离出高浓度浆料50’和低浓度浆料50”。

14.发明效果

15.本发明如上述那样构成,成为喷丸处理的处理能力提高、并且高效地进行工件的

清洗等以往没有的划时代的工件处理装置。

附图说明

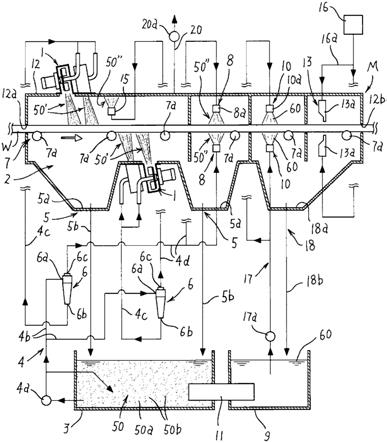

16.图1是本实施例的使用状态说明图。

17.图2是说明本实施例的主要部分的剖视图。

18.图3是说明本实施例的主要部分的剖视图。

具体实施方式

19.根据附图表示本发明的作用,对认为优选的本发明的实施方式进行简单说明。

20.当通过设置于喷丸部2的叶轮1的旋转将作为液体50a与磨粒50b的混合物的浆料50投射并碰撞到由工件运送部7运送的工件w时,例如进行工件w表面的污垢、毛刺、氧化皮的去除。

21.本发明构成为,在将浆料50运送至喷丸部2的浆料运送部4设置有分离出高浓度浆料50’和低浓度浆料50”的浆料浓度分离部6,将在该浆料浓度分离部6中分离出的高浓度浆料50’向喷丸部2运送,根据该结构能够提高喷丸的处理能力。

22.即,关于喷丸,与将浆料50与压缩空气一起喷射的湿喷砂相比,具有能够简化装置而在成本方面优秀等优点,但另一方面,由于对工件w的碰撞力弱,因此处理能力变低。

23.关于这一点,例如若使叶轮1的旋转速度为高速,则相应地对工件w的碰撞力变强,处理能力提高,但需要高性能的驱动源等,喷丸本来的优点消失。

24.因此,本发明通过提高由前述的浆料浓度分离部6向喷丸部2运送的浆料50中的磨粒浓度(增多磨粒50a的量),即使对于工件w以相同的碰撞力也能够增加磨粒50a的碰撞量,即使不使用前述的高性能的驱动源也能够提高处理能力。

25.另外,本发明构成为,在浆料浓度分离部6中分离出的低浓度浆料50”在喷丸部2对工件w进行喷丸后被向清洗该工件w的工件清洗部8运送。即,对于在使浆料50碰撞后成为必须的工件w的清洗(附着于工件w表面的磨粒50a等无用物),能够将在浆料浓度分离部6中分离出的低浓度浆料50”用作清洗液,因此成为效率极其良好的构造。

26.实施例

27.根据附图对本发明的具体实施例进行说明。

28.本实施例是使由工件运送部7运送的工件w在喷丸部2中与作为液体50a与磨粒50b的混合物的浆料50碰撞的工件处理装置m。

29.需要说明的是,在本实施例中,作为工件w,例如采用构成在机床、搬运机械中使用的滚珠丝杠的丝杠轴,但除此之外,例如也可以采用线材、棒材、型材等。

30.具体而言,如图1所示,工件处理装置m构成为对由工件运送部7运送的工件w进行喷丸处理及其他处理。

31.如图1所示,工件运送部7构成为隔着间隔并列设置将工件w以架设状态载置于箱状的基体12内的多个辊运送部7a,将成为处理对象的工件w从设置于基体12的一侧(上游侧)的工件导入部12a连续地向水平方向直线运送至设置于基体12的另一侧(下游侧)的工件导出部12b。

32.另外,基体12具有喷丸部2、工件清洗部8(粗清洗部)、清洗部10(正式清洗)以及清

洗液去除部13。

33.如图1所示,喷丸部2构成为在使工件w通过的基体12设置叶轮1(impeller),在基体12的上方位置设置2个该叶轮1,在基体12的下方位置设置2个该叶轮1。

34.如图2、图3所示,叶轮1构成为在通过驱动电机19的驱动而旋转的旋转轴1a的周围呈放射状地设置多个叶片板1b,旋转自如地设置在具有浆料导入部14a以及浆料导出部14b的收纳主体14内,构成为投射从浆料导入部14a导入的浆料50并从浆料导出部14b导出。

35.另外,向各叶轮1供给后述的高浓度浆料50’。

36.标号15是喷射用于清洗喷丸部2(处理空间内)的后述的低浓度浆料50”的清洗喷嘴。

37.如图1所示,工件清洗部8构成为在基体12内与喷丸部2隔开的下游侧位置设置清洗喷嘴8a,向该清洗喷嘴8a供给后述的低浓度浆料50”。

38.另外,在本实施例中,具有使浆料50在装置内循环的浆料循环结构。

39.该浆料循环结构构成为包含设置于基体12的下方位置并收纳浆料50的浆料收纳桶部3、将浆料50从该浆料收纳桶部3运送至喷丸部2的浆料运送部4以及将在喷丸部2中使用的使用完的浆料50向浆料收纳桶部3回收的浆料回收部5,从叶轮1投射的浆料50在由浆料回收部5回收之后,向浆料收纳桶部3运送而被再利用。

40.另外,如图1所示,浆料运送部4由适当的金属制的管状体构成,由设置于浆料收纳桶部3与后述的浆料浓度分离部6中的浆料导入部6a之间且设置有泵装置4a的第1运送部4b、设置于后述的浆料浓度分离部6中的高浓度浆料导出部6b与收纳主体14中的浆料导入部14a之间的第2运送部4c、以及设置于后述的浆料浓度分离部6中的低浓度浆料导出部6c与工件清洗部8中的清洗喷嘴8a之间的第3运送部4d构成。

41.在本实施例中,具有两个浆料浓度分离部6,如上所述,从一方的浓度分离部6中的低浓度浆料导出部6c延伸设置的第3运送部4d与工件清洗部8中的清洗喷嘴8a连接,从另一方的浆料浓度分离部6的低浓度浆料导出部6c延伸设置的第3运送部4d与喷丸部2中的清洗喷嘴15连接。

42.如图1所示,各浆料浓度分离部6是设置于浆料运送部4的离心分离机,使浆料50螺旋状地流动而分离为高浓度浆料50’(磨粒50a含量多的浆料)和低浓度浆料50”(磨粒50a含量少的浆料)。

43.具体而言,该浆料浓度分离部6由从浆料运送部4导入浆料50的处理容器体构成。

44.该处理容器体是纵长的筒状体,是从设置于该处理容器体的上部侧方位置的浆料导入部6a导入的浆料50一边产生涡流一边从上方向下方通过的结构,在该处理容器体的下端部设置有导出高浓度浆料50’的高浓度浆料导出部6b,另一方面,在上端部设置有导出通过离心分离作用制作出的低浓度浆料50”的低浓度浆料导出部6c。

45.在该2个浆料浓度分离部6中,由一方的浆料浓度分离部6制作出的高浓度浆料50’经由第2运送部4c向配置于上方的叶轮1供给,并且低浓度浆料50”经由第3运送部4d向工件清洗部8(清洗喷嘴8a)供给,由另一方的浆料浓度分离部6制作出的高浓度浆料50’经由第2运送部4c向配置于下方的叶轮1供给,并且低浓度浆料50”经由第3运送部4d向清洗喷嘴15供给。

46.浆料回收部5由设置于基体12的底部的浆料储存部5a和从该浆料储存部5a垂直设

置的浆料回收管5b构成。

47.如图1所示,清洗部10构成为在基体12内与工件清洗部8隔开的下游侧位置设置清洗喷嘴10a,向该清洗喷嘴10a供给收纳于清洗液收纳桶部9的清洗液60(清洗水)。

48.因此,利用该清洗部10进行使由喷丸部2向工件w喷出的浆料50(磨粒50a)等无用物完全落下的清洗处理。

49.标号17是设置于清洗液收纳桶部9与清洗喷嘴10a之间的清洗液运送部,标号17a是泵装置,标号18是由设置于基体12的底部的清洗液储存部18a和从该清洗液储存部18a垂直设置的清洗液回收管18b构成的清洗液回收部18。

50.另外,在本实施例中,通过回收具有喷丸时产生的热量(浆料50与工件w碰撞时的热量)的浆料50而有效利用温度上升的浆料收纳桶部3内的浆料50的热量。

51.即,构成为,在浆料收纳桶部3与清洗液收纳桶部9之间设置有热交换部11,经由该热交换部11,由收纳于浆料收纳桶部3的浆料50的热量对收纳于清洗液收纳桶部9的清洗液60进行加热。

52.因此,通过用该温度高的清洗液60进行清洗,工件w被加热,在用后述的清洗液去除部13去除时良好地进行干燥。

53.另外,在本实施例中,在基体12(喷丸部2)设置有具有送风机20a的排气部20。

54.因此,喷丸时产生的热量中的、超过清洗液60的加热所利用的热量的热量(蓄积在喷丸部2内的热量)通过从该排气部20排出喷丸部2的空气、雾而被去除。

55.如图1所示,清洗液去除部13构成为在基体12内与清洗部10隔开的下游侧位置设置压缩空气喷射喷嘴13a,向该压缩空气喷射喷嘴13a供给从压缩空气供给部16(压缩空气运送部16a)供给的压缩空气。

56.因此,利用该清洗液去除部13进行将附着于工件w的清洗液60吹飞等清洗液去除处理。

57.由于本实施例如上所述地构成,因此,当通过设置于喷丸部2的叶轮1的旋转将作为液体50a与磨粒50b的混合物的浆料50投射并碰撞到由工件运送部7运送的工件w时,进行喷丸处理(例如去除工件w表面的污垢、毛刺、氧化皮)。

58.构成为,在将浆料50运送到喷丸部2的浆料运送部4中设置有分离出高浓度浆料50’和低浓度浆料50”的浆料浓度分离部6,在该浆料浓度分离部6中分离出的高浓度浆料50’被运送到喷丸部2,根据该结构能够提高喷丸的处理能力。

59.即,通过提高由前述的浆料浓度分离部6向喷丸部2运送的浆料50中的磨粒浓度(增多磨粒50a的量),即使对于工件w以相同的碰撞力也能够增加磨粒50a的碰撞量,即使不使用高性能的驱动源也能够提高处理能力。

60.另外,本实施例构成为,在浆料浓度分离部6中分离出的低浓度浆料50”在喷丸部2对工件w进行喷丸后被向对该工件w进行清洗的工件清洗部8运送,即,在使浆料50碰撞后成为必须的工件w的清洗(附着于工件w表面的磨粒50a等无用物)能够将在浆料浓度分离部6中分离出的低浓度浆料50”作为清洗液来利用,因此成为效率极其良好的构造。

61.另外,本实施例构成为,在比工件清洗部8靠运送下游侧的位置具有利用收纳于清洗液收纳桶部9的清洗液60对由该工件清洗部8清洗后的工件w进行清洗的清洗部10,在浆料收纳桶部3与清洗液收纳桶部9之间设置有热交换部11,经由该热交换部11,由收纳于浆

料收纳桶部3的浆料50的热量对收纳于清洗液收纳桶部9的清洗液60进行加热,因此能够实现由喷丸产生的热量的有效利用。

62.另外,在本实施例中,浆料浓度分离部6通过离心分离法分离出高浓度浆料50’和低浓度浆料50”,因此能够简单且可靠地得到想要得到的浓度的浆料50。

63.需要说明的是,本发明不限于本实施例,各结构要素的具体结构可以适当设计。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。