1.本发明属于建筑施工技术领域,特别涉及一种混凝土槽体的施工方法,具体是一种采用可调内支撑定型模板的混凝土槽体的施工方法。

背景技术:

2.近年来,随着我国基础建设项目大大增强,特别是一些市政及水利项目建设的增加,如污水处理厂建设项目、市政综合管廊建设项目、水利建设项目等,这些建设项目提倡绿色施工、厉行节约、节能环保、减少碳排放等理念,但是目前对于混凝土水槽、混凝土溢流槽、混凝土水渠、消防水池、自来水池、综合管廊、混凝土暖气管沟、电缆管沟等项目的施工,均采用的还是传统的木模板支设施工方法,该施工方法存在木模损耗大、木模周转次数少、不够绿色环保、施工成本高等问题,同时由于木模板刚度较小,还常常会出现跑模涨模等现象,还有该施工方法形成的施工缝较多,从而使得槽体存在较高的漏水隐患,防渗漏效果差。

技术实现要素:

3.本发明的目的是为了解决上述现有技术中存在的问题,而提供一种采用可调内支撑定型模板的混凝土槽体的施工方法。

4.本发明是通过如下技术方案实现的:一种采用可调内支撑定型模板的混凝土槽体的施工方法,包括如下步骤:1)可调内支撑定型模板的设计可调内支撑定型模板包括内侧定型铝模板、外侧定型铝模板和吊架;内侧定型铝模板分别设置于槽体内的两侧内槽壁处,两侧的内侧定型铝模板上分别沿槽体长度方向均布间隔固定有若干次龙骨,次龙骨竖向布置,两侧的次龙骨上分别固定有沿槽体长度方向通长设置的两条上、下主龙骨,主龙骨横向布置,每条主龙骨上沿其长度方向均布间隔固定有若干向内水平延设的内支撑管,两条上主龙骨对应位置的两个内支撑管之间以及两条下主龙骨对应位置的两个内支撑管之间均连接有一条可调丝杠,可调丝杠的两端分别螺纹连接有可调螺母,两个可调螺母分别顶紧对应侧的内支撑管;外侧定型铝模板设置于槽体外的外槽壁处,外侧定型铝模板上沿槽体长度方向均布间隔固定有若干次龙骨,次龙骨竖向布置,次龙骨上固定有沿槽体长度方向通长设置的两条上、下主龙骨,主龙骨横向布置,每条主龙骨上沿其长度方向均布间隔固定有若干向外水平延设的外支撑管;吊架的数量为多个,并且沿槽体的长度方向均布间隔设置,吊架包括设置于槽体上方且横跨槽体两侧的横吊杆,横吊杆上通过十字扣件固定有多根立吊杆,槽体内的一侧上、下主龙骨上的内支撑管分别通过十字扣件同时与对应的立吊杆连接固定,槽体内的另一侧上、下主龙骨上的内支撑管分别通过十字扣件同时与对应的立吊杆连接固定,槽体外的上、下主龙骨上的外支撑管分别通过十字扣件同时与对应的立吊杆连接固定;

2)槽体的钢筋绑扎在安装可调内支撑定型模板之前,先进行槽体的钢筋绑扎,绑扎完成后,进行自检及验收合格;3)槽体测量放控制线通过红外仪器放出可调内支撑定型模板安装的轴线控制线以及标高控制线,以此作为安装可调内支撑定型模板的基准;4)在地面进行可调内支撑定型模板的分段拼装根据图纸及现场尺寸对可调内支撑定型模板进行分段拼装,先将内侧定型铝模板以及外侧定型铝模板根据槽体深度进行组拼成片,然后在内、外侧定型铝模板外固定安装次龙骨,次龙骨的高度根据槽体深度确定,接着在次龙骨上固定安装主龙骨;内、外侧定型铝模板以及主、次龙骨拼装完成后,将可调丝杠连接在对应的主龙骨之间,将吊架中的横吊杆与立吊杆连接、立吊杆与主龙骨上的内外、支撑管连接;5)可调内支撑定型模板吊装就位及固定将分段拼装好的可调内支撑定型模板吊装就位,根据轴线控制线以及标高控制线对齐进行调整就位,将可调丝杠根据槽体内宽度进行拉通线矫正并固定,将分段的可调内支撑定型模板的主龙骨连接形成整体,将吊架的横吊杆与立吊杆固定、对应的立吊杆与主龙骨上的内外、支撑管固定、剩余的立吊杆支撑于地面上;6)砼浇筑可调内支撑定型模板全部安装固定完成后,进行自检及验收合格,然后进行混凝土浇筑;7)模板拆除混凝土强度达到设计要求后,将可调内支撑定型模板拆松,并用吊车吊放至指定位置;8)模板保养将可调内支撑定型模板吊放至指定位置后,进行保养即可。

5.进一步的,主龙骨和次龙骨均采用插装式的可伸缩龙骨结构。

6.进一步的,主龙骨采用80mm宽

×

43mm高

×

5mm厚以及100mm宽

×

48 mm高

×

5.3mm厚的两种规格的槽钢插接而成,在槽钢两端的腹板处分别开设16

×

200mm的长孔,两种规格的槽钢的一端相互插接后通过连接螺栓连接固定;次龙骨采用63mm宽

×

40 mm高

×

4.8mm厚以及80mm宽

×

43 mm高

×

5mm厚的两种规格的槽钢插接而成,在槽钢两端的腹板处分别开设16

×

200mm的长孔,两种规格的槽钢的一端相互插接后通过连接螺栓连接固定。

7.进一步的,上、下主龙骨的间距为800mm,相邻次龙骨的间距为800mm。

8.进一步的,当槽体宽度大于1.5m时,横吊杆和立吊杆均采用插装式的可伸缩杆体结构。

9.进一步的,横吊杆和立吊杆均采用63mm宽

×

40mm高

×

4.8mm厚以及80mm宽

×

43mm高

×

5mm厚的两种规格的槽钢插接而成,在槽钢两端的腹板处分别开设16

×

200mm的长孔,两种规格的槽钢的一端相互插接后通过连接螺栓连接固定。

10.进一步的,相邻吊架的间距为800mm。

11.进一步的,内、外侧定型铝模板的主体均是采用1500mm长

×

400mm宽

×

6mm厚的铝

模板沿槽体长度方向拼装而成的,同时配合1500mm长

×

200mm宽

×

6mm厚以及1500mm长

×

100mm宽

×

6mm厚的铝模板进行高度调节,相邻铝模板之间通过φ10mm的销钉连接固定。

12.进一步的,次龙骨与内、外侧定型铝模板通过φ10mm的u型环固定连接,主龙骨与次龙骨通过φ10mm的u型环固定连接,横吊杆与立吊杆通过十字扣件固定连接,立吊杆与主龙骨上的内外、支撑管通过十字扣件固定连接。

13.与现有技术相比,本发明的有益效果如下:1)本发明方法采用了定型铝模板加龙骨支撑的模板结构,解决了传统方法采用的木模因刚度小易出现跑模涨模的问题;2)本发明方法采用了定型铝模板加龙骨支撑加吊架的模板结构,可以将槽底槽壁砼一次浇筑成型,减少了施工缝,使得槽体漏水风险降低,极大地提高了槽体的防渗漏能力;3)本发明方法中的模板在槽体内支撑方面采用了可调丝杠结构,同时采用插装式的可伸缩龙骨及吊架结构进行配合,可根据不同槽体深度、长度、宽度进行相应调节,因此可以定型化、工具化、工厂化制作生产,一次制作,多次重复使用,增加了周转次数,降低了损耗及施工成本,绿色环保;4)本发明方法缩短了施工工期,减轻了施工人员支模的劳动强度,极大地提高了施工效率,并且施工后的混凝土构件质量高。

14.5)本发明方法中使用到的可调内支撑定型模板设计科学、结构合理、使用方便、维护简单、拆装快捷、便于运输、使用寿命长,可广泛应用于混凝土水槽、溢流槽、水渠、水沟、暖气沟、电缆沟等的施工项目中,值得推广使用。

附图说明

15.此处的附图用来提供对本发明的进一步说明,构成本技术的一部分,本发明的示意性实施例及其说明用来解释本发明,并不构成对本发明的不当限定。

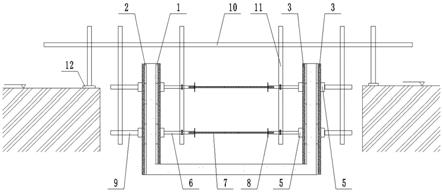

16.图1为实施例1施工方法中可调内支撑定型模板的结构示意图。

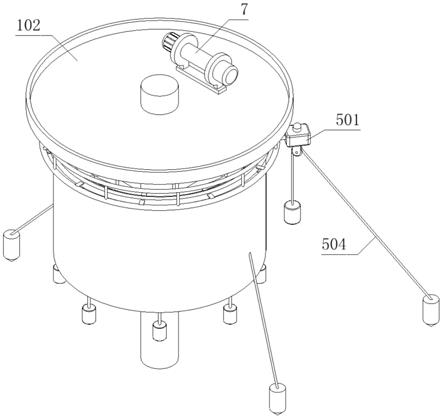

17.图2为实施例2施工方法中可调内支撑定型模板的结构示意图。

18.图3为可调内支撑定型模板中主、次龙骨的结构及连接示意图。

19.图4为可调内支撑定型模板中主龙骨、可调丝杠及吊架的连接示意图。

20.图中:1

‑

内侧定型铝模板、2

‑

外侧定型铝模板、3

‑

次龙骨、4

‑

u型环、5

‑

主龙骨、6

‑

内支撑管、7

‑

可调丝杠、8

‑

可调螺母、9

‑

外支撑管、10

‑

横吊杆、11

‑

立吊杆、12

‑

木板、13

‑

塑料套筒、14

‑

十字扣件、15

‑

连接螺栓。

具体实施方式

21.为了使本领域技术人员更好的理解本发明,以下结合参考附图并结合实施例对本发明作进一步清楚、完整的说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

22.实施例1该实施例提供了一种采用可调内支撑定型模板的混凝土槽体的施工方法,所述混凝土槽体的结构包括两侧的槽壁体以及底部的槽底板,如图1所示,该混凝土槽体的施工方

法包括如下步骤:1)可调内支撑定型模板的设计可调内支撑定型模板包括内侧定型铝模板1、外侧定型铝模板2和吊架;内侧定型铝模板1分别设置于槽体内的两侧内槽壁处,两侧的内侧定型铝模板1上分别沿槽体长度方向均布间隔固定有若干次龙骨3,次龙骨3竖向布置,两侧的次龙骨3上分别固定有沿槽体长度方向通长设置的两条上、下主龙骨5,主龙骨5横向布置,每条主龙骨5上沿其长度方向均布间隔固定有若干向内水平延设的内支撑管6,两条上主龙骨5对应位置的两个内支撑管6之间以及两条下主龙骨5对应位置的两个内支撑管6之间均连接有一条可调丝杠7,可调丝杠7的两端分别螺纹连接有可调螺母8,两个可调螺母8分别顶紧对应侧的内支撑管6,如图4所示;外侧定型铝模板2设置于槽体外的两侧外槽壁处,两侧的外侧定型铝模板2上分别沿槽体长度方向均布间隔固定有若干次龙骨3,次龙骨3竖向布置,两侧的次龙骨3上分别固定有沿槽体长度方向通长设置的两条上、下主龙骨5,主龙骨5横向布置,每条主龙骨5上沿其长度方向均布间隔固定有若干向外水平延设的外支撑管9;吊架的数量为多个,并且沿槽体的长度方向均布间隔设置,吊架包括设置于槽体上方且横跨槽体两侧的横吊杆10,横吊杆10上通过十字扣件14固定有六根立吊杆11,槽体内的一侧上、下主龙骨5上的内支撑管6分别通过十字扣件14同时与对应的一根立吊杆11连接固定,槽体内的另一侧上、下主龙骨5上的内支撑管6分别通过十字扣件14同时与对应的一根立吊杆11连接固定,槽体外的一侧上、下主龙骨5上的外支撑管9分别通过十字扣件14同时与对应的一根立吊杆11连接固定,槽体外的另一侧上、下主龙骨5上的外支撑管9分别通过十字扣件14同时与对应的一根立吊杆11连接固定,剩余的两根立吊杆11位于横吊杆10的两端,并且该两根立吊杆11的底端端部通过木板12支撑在地面上;2)槽体的钢筋绑扎在安装可调内支撑定型模板之前,先进行槽体的钢筋绑扎,绑扎完成后,进行自检及验收合格;3)槽体测量放控制线通过红外仪器放出可调内支撑定型模板安装的轴线控制线以及标高控制线,以此作为安装可调内支撑定型模板的基准;4)在地面进行可调内支撑定型模板的分段拼装根据图纸及现场尺寸对可调内支撑定型模板进行分段拼装,先将内侧定型铝模板1以及外侧定型铝模板2根据槽体深度进行组拼成片,然后在内、外侧定型铝模板2外固定安装次龙骨3,次龙骨3的高度根据槽体深度确定,接着在次龙骨3上固定安装主龙骨5;内、外侧定型铝模板2以及主、次龙骨3拼装完成后,将可调丝杠7连接在对应的主龙骨5之间,将吊架中的横吊杆10与立吊杆11连接、立吊杆11与主龙骨5上的内外、支撑管连接;5)可调内支撑定型模板吊装就位及固定将分段拼装好的可调内支撑定型模板吊装就位,根据轴线控制线以及标高控制线对齐进行调整就位,将可调丝杠7根据槽体内宽度进行拉通线矫正并固定,将分段的可调内支撑定型模板的主龙骨5连接形成整体,将吊架的横吊杆10与立吊杆11固定、对应的立吊杆

11与主龙骨5上的内外、支撑管固定、剩余的立吊杆11支撑于地面上;6)砼浇筑可调内支撑定型模板全部安装固定完成后,进行自检及验收合格,然后进行混凝土浇筑;7)模板拆除混凝土强度达到设计要求后,将可调内支撑定型模板拆松,并用吊车吊放至指定位置;8)模板保养将可调内支撑定型模板吊放至指定位置后,进行保养即可。

23.该实施例中,内、外侧定型铝模板2的主体均是采用1500mm长

×

400mm宽

×

6mm厚的铝模板沿槽体长度方向拼装而成的,同时配合1500mm长

×

200mm宽

×

6mm厚以及1500mm长

×

100mm宽

×

6mm厚的铝模板进行高度调节,相邻铝模板之间通过φ10mm的销钉连接固定;次龙骨3与内、外侧定型铝模板2通过φ10mm的u型环4固定连接,主龙骨5与次龙骨3通过φ10mm的u型环4固定连接。

24.该实施例中,主龙骨5和次龙骨3均采用插装式的可伸缩龙骨结构,如图3所示,具体为:主龙骨5采用80mm宽

×

43mm高

×

5mm厚以及100mm宽

×

48 mm高

×

5.3mm厚的两种规格的槽钢插接而成,在槽钢两端的腹板处分别开设16

×

200mm的长孔,两种规格的槽钢的一端相互插接后通过连接螺栓15连接固定;次龙骨3采用63mm宽

×

40 mm高

×

4.8mm厚以及80mm宽

×

43 mm高

×

5mm厚的两种规格的槽钢插接而成,在槽钢两端的腹板处分别开设16

×

200mm的长孔,两种规格的槽钢的一端相互插接后通过连接螺栓15连接固定。上、下主龙骨5的间距为800mm,相邻次龙骨3的间距为800mm。

25.该实施例中,相邻吊架的间距为800mm,横吊杆10与立吊杆11通过十字扣件14固定连接,立吊杆11与主龙骨5上的内外、支撑管通过十字扣件14固定连接;当槽体宽度大于1.5m时,吊架中的横吊杆10和立吊杆11均采用插装式的可伸缩杆体结构,具体为:横吊杆10和立吊杆11均采用63mm宽

×

40mm高

×

4.8mm厚以及80mm宽

×

43mm高

×

5mm厚的两种规格的槽钢插接而成,在槽钢两端的腹板处分别开设16

×

200mm的长孔,两种规格的槽钢的一端相互插接后通过连接螺栓15连接固定。

26.实施例2该实施例提供了一种采用可调内支撑定型模板的混凝土槽体的施工方法,所述混凝土槽体的结构包括一侧的槽壁体、另一侧的现浇板或槽岸以及底部的槽底板,如图2所示,该混凝土槽体的施工方法包括如下步骤:1)可调内支撑定型模板的设计可调内支撑定型模板包括内侧定型铝模板1、外侧定型铝模板2和吊架;内侧定型铝模板1分别设置于槽体内的两侧内槽壁处,两侧的内侧定型铝模板1上分别沿槽体长度方向均布间隔固定有若干次龙骨3,次龙骨3竖向布置,两侧的次龙骨3上分别固定有沿槽体长度方向通长设置的两条上、下主龙骨5,主龙骨5横向布置,每条主龙骨5上沿其长度方向均布间隔固定有若干向内水平延设的内支撑管6,两条上主龙骨5对应位置的两个内支撑管6之间以及两条下主龙骨5对应位置的两个内支撑管6之间均连接有一条可调丝杠7,可调丝杠7的两端分别螺纹连接有可调螺母8,两个可调螺母8分别顶紧对应侧的

内支撑管6,如图4所示;外侧定型铝模板2设置于槽体外的一侧外槽壁处,外侧定型铝模板2上沿槽体长度方向均布间隔固定有若干次龙骨3,次龙骨3竖向布置,次龙骨3上固定有沿槽体长度方向通长设置的两条上、下主龙骨5,主龙骨5横向布置,每条主龙骨5上沿其长度方向均布间隔固定有若干向外水平延设的外支撑管9;吊架的数量为多个,并且沿槽体的长度方向均布间隔设置,吊架包括设置于槽体上方且横跨槽体两侧的横吊杆10,横吊杆10上通过十字扣件14固定有五根立吊杆11,槽体内的一侧上、下主龙骨5上的内支撑管6分别通过十字扣件14同时与对应的一根立吊杆11连接固定,槽体内的另一侧上、下主龙骨5上的内支撑管6分别通过十字扣件14同时与对应的一根立吊杆11连接固定,槽体外的一侧上、下主龙骨5上的外支撑管9分别通过十字扣件14同时与对应的一根立吊杆11连接固定,剩余的两根立吊杆11位于横吊杆10的两端,其中一端的立吊杆11的底端端部支撑在地面上,另一端的立吊杆11贯穿过现浇板或槽岸后支撑于地面上,并且在该根立吊杆11上位于贯穿现浇板或槽岸的部分套装有塑料套筒13;2)槽体的钢筋绑扎在安装可调内支撑定型模板之前,先进行槽体的钢筋绑扎,绑扎完成后,进行自检及验收合格;3)槽体测量放控制线通过红外仪器放出可调内支撑定型模板安装的轴线控制线以及标高控制线,以此作为安装可调内支撑定型模板的基准;4)在地面进行可调内支撑定型模板的分段拼装根据图纸及现场尺寸对可调内支撑定型模板进行分段拼装,先将内侧定型铝模板1以及外侧定型铝模板2根据槽体深度进行组拼成片,然后在内、外侧定型铝模板2外固定安装次龙骨3,次龙骨3的高度根据槽体深度确定,接着在次龙骨3上固定安装主龙骨5;内、外侧定型铝模板2以及主、次龙骨3拼装完成后,将可调丝杠7连接在对应的主龙骨5之间,将吊架中的横吊杆10与立吊杆11连接、立吊杆11与主龙骨5上的内外、支撑管连接;5)可调内支撑定型模板吊装就位及固定将分段拼装好的可调内支撑定型模板吊装就位,根据轴线控制线以及标高控制线对齐进行调整就位,将可调丝杠7根据槽体内宽度进行拉通线矫正并固定,将分段的可调内支撑定型模板的主龙骨5连接形成整体,将吊架的横吊杆10与立吊杆11固定、对应的立吊杆11与主龙骨5上的内外、支撑管固定、剩余的立吊杆11支撑于地面上;6)砼浇筑可调内支撑定型模板全部安装固定完成后,进行自检及验收合格,然后进行混凝土浇筑;7)模板拆除混凝土强度达到设计要求后,将可调内支撑定型模板拆松,并用吊车吊放至指定位置;8)模板保养将可调内支撑定型模板吊放至指定位置后,进行保养即可。

27.该实施例中,内、外侧定型铝模板2的主体均是采用1500mm长

×

400mm宽

×

6mm厚的铝模板沿槽体长度方向拼装而成的,同时配合1500mm长

×

200mm宽

×

6mm厚以及1500mm长

×

100mm宽

×

6mm厚的铝模板进行高度调节,相邻铝模板之间通过φ10mm的销钉连接固定;次龙骨3与内、外侧定型铝模板2通过φ10mm的u型环4固定连接,主龙骨5与次龙骨3通过φ10mm的u型环4固定连接。

28.该实施例中,主龙骨5和次龙骨3均采用插装式的可伸缩龙骨结构,如图3所示,具体为:主龙骨5采用80mm宽

×

43mm高

×

5mm厚以及100mm宽

×

48 mm高

×

5.3mm厚的两种规格的槽钢插接而成,在槽钢两端的腹板处分别开设16

×

200mm的长孔,两种规格的槽钢的一端相互插接后通过连接螺栓15连接固定;次龙骨3采用63mm宽

×

40 mm高

×

4.8mm厚以及80mm宽

×

43 mm高

×

5mm厚的两种规格的槽钢插接而成,在槽钢两端的腹板处分别开设16

×

200mm的长孔,两种规格的槽钢的一端相互插接后通过连接螺栓15连接固定。上、下主龙骨5的间距为800mm,相邻次龙骨3的间距为800mm。

29.该实施例中,相邻吊架的间距为800mm,横吊杆10与立吊杆11通过十字扣件14固定连接,立吊杆11与主龙骨5上的内外、支撑管通过十字扣件14固定连接;当槽体宽度大于1.5m时,吊架中的横吊杆10和立吊杆11均采用插装式的可伸缩杆体结构,具体为:横吊杆10和立吊杆11均采用63mm宽

×

40mm高

×

4.8mm厚以及80mm宽

×

43mm高

×

5mm厚的两种规格的槽钢插接而成,在槽钢两端的腹板处分别开设16

×

200mm的长孔,两种规格的槽钢的一端相互插接后通过连接螺栓15连接固定。

30.上面是对本发明实施例中的技术方案进行了清楚、完整地描述,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。