1.本公开涉及稀土磁铁及其制造方法。本公开尤其涉及r

‑

fe

‑

b系稀土磁铁(其中,r为稀土元素)及其制造方法。

背景技术:

2.r

‑

fe

‑

b系稀土磁铁具备主相及存在于主相的周围的晶界相。主相是具有r2fe

14

b型晶体结构的磁性相。通过该主相,能够得到高的剩余磁化。因此,r

‑

fe

‑

b系稀土磁铁被使用于马达的情况较多。

3.在以r

‑

fe

‑

b系稀土磁铁为首的永久磁铁被使用于马达的情况下,永久磁铁被配置在周期性地变化的外部磁场环境下。因此,永久磁铁能够由于外部磁场的增加而被退磁。在将永久磁铁使用于马达的情况下,要求相对于外部磁场的增加,尽可能不退磁。示出相对于外部磁场的增加的退磁的程度的曲线是退磁曲线,满足上述要求的退磁曲线具有方形。因此,将满足上述要求的情况称为方形性(方形度)优异。

4.马达在其工作中发热,因此马达中所使用的永久磁铁被要求在高温下的剩余磁化高。再者,在本说明书中,关于磁特性,所谓高温意指130~200℃、特别是140~180℃的范围的温度。

5.作为r

‑

fe

‑

b系稀土磁铁的r,主要选择nd,但通过电动汽车等的快速普及,nd有可能价格高涨。因此,也研究了廉价的轻稀土元素的使用。例如,在专利文献1中公开了一种选择轻稀土元素ce及la作为r

‑

fe

‑

b系稀土磁铁的r的r

‑

fe

‑

b系稀土磁铁。

6.在先技术文献

7.专利文献

8.专利文献1:日本特开昭61

‑

159708号公报

技术实现要素:

9.如果如专利文献1中公开的r

‑

fe

‑

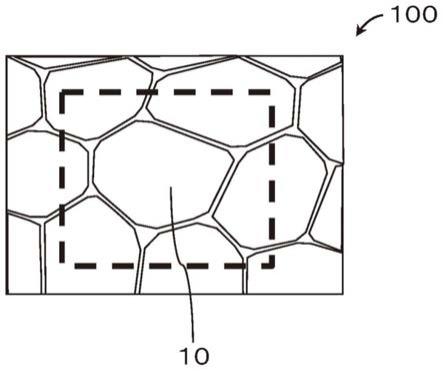

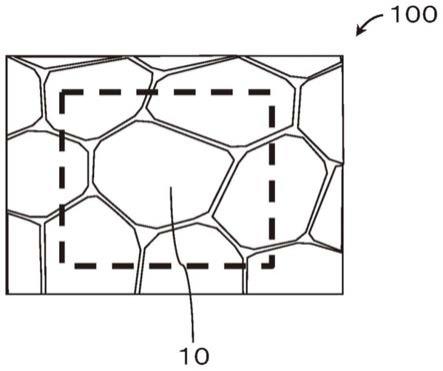

b系稀土磁铁那样单纯地选择轻稀土元素作为r,则磁特性降低。另外,一直以来已知含有co对高温下的磁特性特别是高温下的剩余磁化的提高是有效的。但是,由于含有co,方形性会劣化。

10.本公开是为了解决上述课题而完成的。本公开的目的是提供方形性和高温下的磁特性特别是高温下的剩余磁化均优异的r

‑

fe

‑

b系稀土磁铁及其制造方法。

11.本发明人为了达到上述目的而反复进行了深入研究,完成了本公开的稀土磁铁及其制造方法。本公开的稀土磁铁及其制造方法包括以下的方案。

12.〈1〉一种稀土磁铁,具备主相及存在于所述主相的周围的晶界相,

13.以摩尔比计,整体组成由式(r

1(1

‑

x)

la

x

)

y

(fe

(1

‑

z)

co

z

)

(100

‑

y

‑

w

‑

v)

b

w

m

1v

表示,其中,r1为选自nd、pr、gd、tb、dy和ho之中的一种以上的元素,m1为选自ga、al、cu、au、ag、zn、in和mn之中的一种以上的元素及不可避免的杂质元素,并且,0.02≤x≤0.1、12.0≤y≤20.0、0.1≤z≤0.3、5.0≤w≤20.0、0≤v≤2.0,

14.所述主相具有r2fe

14

b型晶体结构,其中,r为稀土元素,

15.所述主相的平均粒径为1~10μm,并且,

16.相对于所述晶界相,所述晶界相中的具有rfe2型晶体结构的相的体积比率为0.60以下。

17.〈2〉一种稀土磁铁,具备主相及存在于所述主相的周围的晶界相,

18.以摩尔比计,整体组成由式(r

1(1

‑

x)

la

x

)

y

(fe

(1

‑

z)

co

z

)

(100

‑

y

‑

w

‑

v)

b

w

m

1v

·

(r

2(1

‑

s)

m

2s

)

t

表示,其中,r1及r2为选自nd、pr、gd、tb、dy和ho之中的一种以上的元素,m1为选自ga、al、cu、au、ag、zn、in和mn之中的一种以上的元素及不可避免的杂质元素,m2为与r2合金化的除了稀土元素以外的金属元素及不可避免的杂质元素,并且,0.02≤x≤0.1、12.0≤y≤20.0、0.1≤z≤0.3、5.0≤w≤20.0、0≤v≤2.0、0.05≤s≤0.40、0.1≤t≤10.0,

19.所述主相具有r2fe

14

b型晶体结构,其中,r为稀土元素,

20.所述主相的平均粒径为1~10μm,并且,

21.相对于所述晶界相,所述晶界相中的具有rfe2型晶体结构的相的体积比率为0.60以下。

22.〈3〉根据〈2〉项所述的稀土磁铁,所述t满足0.5≤t≤2.0。

23.〈4〉根据〈2〉或〈3〉项所述的稀土磁铁,所述r2为tb,并且,所述m2为cu及不可避免的杂质元素。

24.〈5〉根据〈1〉~〈4〉项的任一项所述的稀土磁铁,式h

c

=α

·

h

a

-n

eff

·

m

s

中所示的组织参数α为0.30~0.70,其中,h

c

为顽磁力(coercivity),h

a

为各向异性磁场,m

s

为饱和磁化,并且,n

eff

为自退磁场系数(self

‑

demagnetizing field coefficient)。

25.〈6〉根据〈1〉~〈5〉项的任一项所述的稀土磁铁,所述r1为选自nd和pr之中的一种以上的元素,并且,所述m1为选自ga、al和cu之中的一种以上的元素及不可避免的杂质元素。

26.〈7〉一种稀土磁铁的制造方法,是〈1〉项所述的稀土磁铁的制造方法,包括以下步骤:

27.准备具有下述组成的熔液,所述组成以摩尔比计由式(r

1(1

‑

x)

la

x

)

y

(fe

(1

‑

z)

co

z

)

(100

‑

y

‑

w

‑

v)

b

w

m

1v

表示,其中,r1为选自nd、pr、gd、tb、dy和ho之中的一种以上的元素,m1为选自ga、al、cu、au、ag、zn、in和mn之中的一种以上的元素及不可避免的杂质元素,并且,0.02≤x≤0.1、12.0≤y≤20.0、0.1≤z≤0.3、5.0≤w≤20.0、0≤v≤2.0;

28.将所述熔液以1~104℃/秒的速度冷却,从而得到磁性薄带或磁性薄片;

29.将所述磁性薄带或所述磁性薄片粉碎从而得到磁性粉末;和

30.将所述磁性粉末在900~1100℃烧结从而得到烧结体。

31.〈8〉根据〈7〉项所述的稀土磁铁的制造方法,将所述烧结体在850~1000℃保持50~300分钟后,以0.1~5.0℃/分钟的速度冷却到450~700℃。

32.〈9〉根据〈7〉或〈8〉项所述的稀土磁铁的制造方法,还包括以下步骤:

33.准备具有下述组成的改性材料,所述组成以摩尔比计由式r

2(1

‑

s)

m

2s

表示,其中,r2为选自nd、pr、gd、tb、dy和ho之中的一种以上的元素,m2为与r2合金化的除了稀土元素以外的金属元素及不可避免的杂质元素,并且,0.05≤s≤0.40;和

34.向所述烧结体中扩散渗透所述改性材料。

35.〈10〉根据〈9〉项所述的稀土磁铁的制造方法,使所述改性材料接触所述烧结体从而得到接触体,将所述接触体加热至900~1000℃,并在900~1000℃保持50~300分钟后,以0.1~5.0℃/分钟的速度冷却到450~700℃,从而向所述烧结体中扩散渗透所述改性材料。

36.〈11〉根据〈9〉或〈10〉项所述的稀土磁铁的制造方法,在所述改性材料的扩散渗透之前和/或扩散渗透之后,将所述烧结体在850~1000℃保持50~300分钟后,以0.1~5.0℃/分钟的速度冷却到450~700℃。

37.〈12〉根据〈7〉项所述的稀土磁铁的制造方法,包括以下步骤:

38.准备具有下述组成的改性材料粉末,所述组成以摩尔比计由式r

2(1

‑

s)

m

2s

表示,其中,r2为选自nd、pr、gd、tb、dy和ho之中的一种以上的元素,m2为与r2合金化的除了稀土元素以外的金属元素及不可避免的杂质元素,并且,0.05≤s≤0.40;

39.将所述磁性粉末和所述改性材料粉末混合从而得到混合粉末;和

40.将所述混合粉末在900~1100℃烧结从而得到烧结体。

41.〈13〉根据〈12〉项所述的稀土磁铁的制造方法,将对所述混合粉末进行烧结而得到的所述烧结体在850~1000℃保持50~300分钟后,以0.1~5.0℃/分钟的速度冷却到450~700℃。

42.〈14〉根据〈9〉~〈13〉项的任一项所述的稀土磁铁的制造方法,所述r2为tb,并且,所述m2为cu及不可避免的杂质元素。

43.〈15〉根据〈7〉~〈14〉项的任一项所述的稀土磁铁的制造方法,所述r1为选自nd和pr之中的一种以上的元素,并且,所述m1为选自ga、al和cu之中的一种以上的元素及不可避免的杂质元素。

44.根据本公开,能够提供通过选择la作为r的一部分来抑制损害方形性的具有rfe2型晶体结构的相的生成,且通过含有co来使高温磁特性、特别是高温磁化提高的r

‑

fe

‑

b系稀土磁铁及其制造方法。

45.而且,根据本公开,能够提供通过对烧结体进行缓冷来使主相与晶界相的接触面成为小平面(facet)界面,从而使高温下的顽磁力提高的r

‑

fe

‑

b系稀土磁铁及其制造方法。再者,所谓主相与晶界相的接触面为小平面界面是指组织参数α为0.30~0.70。

附图说明

46.图1a是示意性地示出本公开的稀土磁铁的组织的说明图。

47.图1b是将图1a的用虚线表示的部分放大的说明图。

48.图2是示意性地示出在带铸(strip cast)法中使用的冷却装置的说明图。

49.图3是示出实施例2的试样的退磁曲线的图。

50.图4是示出比较例3的试样的退磁曲线的图。

51.图5a是示出实施例2的试样的sem观察结果的sem像。

52.图5b是示出实施例2的试样的sem观察结果的反射电子像。

53.图5c是示出对图5a及图5b的用白线表示的部位进行sem

‑

edx分析(线分析)的结果的图。

54.图6a是示出比较例3的试样的sem观察结果的sem像。

55.图6b是示出比较例3的试样的sem观察结果的反射电子像。

56.图6c是示出对图6a及图6b的用白线表示的部位进行sem

‑

edx分析(线分析)的结果的图。

57.图7是关于实施例2的试样示出对主相与晶界相的接触面附近进行组织观察的结果的tem像。

58.图8a是示意性地示出以往的稀土磁铁的组织的图。

59.图8b是将图8a的用虚线表示的部分放大的说明图。

60.附图标记说明

61.10 主相

62.15 接触面

63.20 晶界相

64.22 邻接部

65.24 三重点

66.26 具有rfe2型晶体结构的相

67.70 冷却装置

68.71 熔化炉

69.72 熔液

70.73 中间包(tundish)

71.74 冷却辊

72.75 磁性合金

73.100 本公开的稀土磁铁

74.200 以往的稀土磁铁

具体实施方式

75.以下,对本公开的稀土磁铁及其制造方法的实施方式进行详细说明。再者,以下所示的实施方式并不限定本公开的稀土磁铁及其制造方法。

76.关于la和co的共存对提高方形性和高温下的磁特性特别是高温下的剩余磁化有效的原因,使用附图来对本发明人得到的见解进行说明。图1a是示意性地示出本公开的稀土磁铁的组织的说明图。图1b是将图1a的用虚线表示的部分放大的说明图。图8a是示意性地示出以往的稀土磁铁的组织的图。图8b是将图8b的用虚线表示的部分放大的说明图。

77.r

‑

fe

‑

b系稀土磁铁,通过使比r2fe

14

b的理论组成(r为11.8摩尔%、fe为82.3摩尔%、b为5.9摩尔%)多地含有r的熔液凝固,能够稳定地得到具有r2fe

14

b型晶体结构的相。在以下的说明中,有时将相比于r2fe

14

b的理论组成多量地含有r的熔液称为“富r熔液”,而且,将具有r2fe

14

b型晶体结构的相称为“r2fe

14

b相”。

78.如果使富r熔液凝固,则如图1及图8所示,得到具备主相10和存在于主相10的周围的晶界相20的组织。晶界相20具有:两个主相10邻接的邻接部22和由三个主相10包围的三重点24。以往的稀土磁铁200,在晶界相20的邻接部22较多地存在具有rfe2型晶体结构的相26。具有rfe2型晶体结构的相是强磁性相,如果在晶界相20中存在较多的具有rfe2型晶体结构的相,则方形性降低。

79.关于r

‑

fe

‑

b系稀土磁铁,有将主相的粒径为1~10μm的磁性粉末在900~1100℃的高温进行烧结而得到的烧结磁铁、和将主相被纳米结晶化了的磁性粉末在550~750℃的低温进行热压制而得到的热塑性加工磁铁。主相的粒径为1~10μm的磁性粉末,使用带铸法等将具有r

‑

fe

‑

b系稀土磁铁的组成的熔液急冷而得到。主相被纳米结晶化了的磁性粉末,使用液体急冷法等对具有r

‑

fe

‑

b系稀土磁铁的组成的熔液进行超急冷而得到。

80.图8b中所示那样的具有rfe2型晶体结构的相26,在获得主相的粒径为1~10μm的磁性粉末时容易生成。因此,在以往的r

‑

fe

‑

b系稀土磁铁、特别是烧结磁铁中,容易存在具有rfe2型晶体结构的相26。

81.当r

‑

fe

‑

b系稀土磁铁的fe的一部分被co置换时,居里点上升,因此高温下的磁特性、特别是高温下的剩余磁化提高。另一方面,当r

‑

fe

‑

b系稀土磁铁的fe的一部分被co置换时,容易生成具有rfe2型晶体结构的相。但是,即使r

‑

fe

‑

b系稀土磁铁的fe的一部分被co置换,通过选择la作为r的一部分,也能够抑制具有rfe2型晶体结构的相的生成。而且,通过抑制具有rfe2型晶体结构的相的生成,本公开的r

‑

fe

‑

b系稀土磁铁的方形性优异。即,如图1a及图1b所示,本公开的稀土磁铁100在晶界相20中不存在具有rfe2型晶体结构的相26、或者即使存在其量也非常少。而且,图1a及图1b所示那样的本公开的稀土磁铁100的方形性优异。另外,具有rfe2型晶体结构的相26容易成为磁化翻转的起点,因此当不存在具有rfe2型晶体结构的相26、或者即使存在其量也非常少时,也有助于顽磁力提高。

82.如专利文献1中所公开的那样,在选择轻稀土元素作为r的情况下,以往一般选择ce。但是,ce促进具有rfe2型晶体结构的相的生成,因此除了作为不可避免的杂质元素而含有的极少量的ce以外,在本公开的稀土磁铁中,作为轻稀土元素,选择la。

83.而且,通过主相10与晶界相20的接触面15为小平面界面,本公开的稀土磁铁100的在高温下的顽磁力提高。而且,这样的小平面界面可通过将磁性粉末的烧结体缓冷而得到。主相10与晶界相20的接触面15是否为小平面界面能够采用组织参数α来判断。关于组织参数,后面会叙述。

84.下面说明基于这些见解的本公开的稀土磁铁及其制造方法的构成要件。

85.《稀土磁铁》

86.首先,对本公开的稀土磁铁的构成要件进行说明。

87.如图1a所示,本公开的稀土磁铁100,具备主相10及晶界相20。以下对本公开的稀土磁铁100的整体组成及主相10和晶界相20进行说明。

88.〈整体组成〉

89.对本公开的稀土磁铁100的整体组成进行说明。所谓本公开的稀土磁铁100的整体组成是指将主相10和晶界相20全部加在一起的组成。

90.本公开的稀土磁铁的以摩尔比计的整体组成由式(r

1(1

‑

x)

la

x

)

y

(fe

(1

‑

z)

co

z

)

(100

‑

y

‑

w

‑

v)

b

w

m

1v

或式(r

1(1

‑

x)

la

x

)

y

(fe

(1

‑

z)

co

z

)

(100

‑

y

‑

w

‑

v)

b

w

m

1v

·

(r

2(1

‑

s)

m

2s

)

t

表示。式(r

1(1

‑

x)

la

x

)

y

(fe

(1

‑

z)

co

z

)

(100

‑

y

‑

w

‑

v)

b

w

m

1v

表示未扩散渗透改性材料的情况下的整体组成。式(r

1(1

‑

x)

la

x

)

y

(fe

(1

‑

z)

co

z

)

(100

‑

y

‑

w

‑

v)

b

w

m

1v

·

(r

2(1

‑

s)

m

2s

)

t

表示扩散渗透改性材料的情况下的整体组成。在该式中,前半部分的(r

1(1

‑

x)

la

x

)

y

(fe

(1

‑

z)

co

z

)

(100

‑

y

‑

w

‑

v)

b

w

m

1v

表示来源于扩散渗透改性材料之前的烧结体(稀土磁铁前驱体)的组成,后半部分的(r

2(1

‑

s)

m

2s

)

t

表示来源于改性材料的组成。

91.在扩散渗透改性材料的情况下,将100摩尔份的烧结体作为稀土磁铁前驱体,使t摩尔份的改性材料向其内部扩散渗透。由此,得到(100 t)摩尔份的本公开的稀土磁铁。

92.在表示本公开的稀土磁铁的整体组成的式中,r1和la的合计为y摩尔份,fe和co的合计为(100

‑

y

‑

w

‑

v)摩尔份,b为w摩尔份,而且,m1为v摩尔份。因此,它们的合计为y摩尔份 (100

‑

y

‑

w

‑

v)摩尔份 w摩尔份 v摩尔份=100摩尔份。r2和m2的合计为t摩尔份。

93.在上式中,r

1(1

‑

x)

la

x

意指相对于r1和la的合计,以摩尔比计,存在(1

‑

x)的r1,存在x的la。同样地,在上式中,fe

(1

‑

z)

co

z

意指相对于fe和co的合计,以摩尔比计,存在(1

‑

z)的fe,存在z的co。另外,同样地,在上式中,r

2(1

‑

s)

m

2s

意指相对于r2和m2的合计,以摩尔比计,存在(1

‑

s)的r2,存在s的m1。

94.在上式中,r1及r2是选自nd、pr、gd、tb、dy和ho之中的一种以上的元素。nd为钕,pr为镨,gd为钆,tb为铽,dy为镝,而且,ho为钬。fe为铁。co为钴。b为硼。m1为选自ga、al、cu、au、ag、zn、in和mn之中的一种以上的元素及不可避免的杂质元素。ga为镓,al为铝,cu为铜,au为金,ag为银,zn为锌,in为铟,而且,mn为锰。m2是与r2合金化的除了稀土元素以外的金属元素及不可避免的杂质元素。

95.在本说明书中,只要没有特别说明,稀土元素是指sc、y、la、ce、pr、nd、pm、sm、eu、gd、tb、dy、ho、er、tm、yb、lu这17种元素。其中,只要没有特别说明,sc、y、la及ce是轻稀土元素。另外,只要没有特别说明,pr、nd、pm、sm及eu是中稀土元素。而且,只要没有特别说明,gd、tb、dy、ho、er、tm、yb及lu是重稀土元素。再者,一般地,重稀土元素的稀缺性高,轻稀土元素的稀缺性低。中稀土元素的稀缺性处于重稀土元素与轻稀土元素之间。再者,sc为钪,y为钇,la为镧,ce为铈,pr为镨,nd为钕,pm为钷,sm为钐,eu为铕,gd为钆,tb为铽,dy为镝,ho为钬,er为铒,tm为铥,yb为镱,而且,lu为钌。

96.下面对由上述式表示的本公开的稀土磁铁的构成元素进行说明。

97.〈r1〉

98.r1是本公开的稀土磁铁中必需的成分。如上述那样,r1为选自nd、pr、gd、tb、dy和ho之中的一种以上的元素。r1是主相(具有r2fe

14

b型晶体结构的相(以下有时称为“r2fe

14

b相”))的构成元素。从剩余磁化及顽磁力(矫顽力:coercivity)与价格的平衡的观点出发,r1优选为选自nd和pr之中的一种以上的元素。作为r1,在使nd和pr共存的情况下,可以使用钕镨混合物(didymium)。

99.〈la〉

100.la是本公开的稀土磁铁中必需的成分。la与r1一起是r2fe

14

b相的构成元素。通过本公开的稀土磁铁含有la和co这两者,抑制具有rfe2型晶体结构的相的生成,其结果,本公开的稀土磁铁的方形性提高。这是因为虽然不被理论约束,但la与其他的稀土元素相比,原子直径大,难以生成具有rfe2型晶体结构的相。

101.另外,当扩散渗透含有重稀土元素特别是tb及dy的改性材料时,主相彼此的磁分断(磁分离)效果大,但另一方面,扩散渗透到晶界相中的重稀土元素和co容易生成具有rfe2型晶体结构的相。但是,通过含有la,能够抑制具有rfe2型晶体结构的相的生成,是优选的。

102.〈r1和la的摩尔比〉

103.在r

‑

fe

‑

b系稀土磁铁中,作为r,la在单独时难以与fe及b生成r2fe

14

b相。但是,如

果选择la作为r的一部分,则能够生成r2fe

14

b相。另外,在fe的一部分被co置换时,能够通过la抑制具有rfe2型晶体结构的相的生成,其结果,能够提高方形性。

104.如果x为0.02以上,则能实质性地确认到具有rfe2型晶体结构的相的生成被抑制。从抑制具有rfe2型晶体结构的相的生成的观点出发,x可以为0.03以上、0.04以上、或0.05以上。另一方面,如果x为0.1以下,则不会对r2fe

14

b相的生成造成困难。从该观点出发,x可以为0.09以下、0.08以下、或0.07以下。这样,即使la的含量相对于r1的含量的比例(摩尔比)非常小,抑制具有rfe2型晶体结构的相的生成的效果也高。虽然不被理论约束,但认为这是因为,即使在本公开的稀土磁铁整体中la的含量少,由于la难以成为主相的构成元素,容易被排出到晶界相中,因此容易有助于抑制在晶界相中生成具有rfe2型晶体结构的相。

105.〈r1与la的合计含有比例〉

106.在上式中,r1与la的合计含有比例用y表示,满足12.0≤y≤20.0。再者,y的值是相对于未扩散渗透改性材料的情形的本公开的稀土磁铁的含有比例,相当于摩尔%(原子%)。

107.如果y为12.0以上,则不会大量地存在αfe相,能够得到充分的量的主相(r2fe

14

b相)。从该观点出发,y可以为12.4以上、12.8以上、13.2以上、或14.0以上。另一方面,如果y为20.0以下,则晶界相不会变得过量。从该观点出发,y可以为19.0以下、18.0以下、17.0以下、16.0以下、或15.0以下。

108.〈b〉

109.b构成图1a的主相10(r2fe

14

b相),对主相10及晶界相20的存在比例给予影响。

110.b的含有比例在上式中用w表示。w的值是相对于未扩散渗透改性材料的情形的本公开的稀土磁铁的含有比例,相当于摩尔%(原子%)。如果w为20.0以下,则能够得到主相10和晶界相20适当存在的稀土磁铁。从该观点出发,w可以为18.0以下、16.0以下、14.0以下、12.0以下、10.0以下、8.0以下、6.0以下、或5.9以下。另一方面,如果w为5.0以上,则难以引起大量产生具有th2zn

17

型和/或th2ni

17

型的晶体结构的相的情况,其结果,阻碍r2fe

14

b相的形成的情况少。从该观点出发,w可以为5.2以上、5.4以上、5.5以上、5.7以上、或5.8以上。

111.〈m1〉

112.m1是能够在不损害本公开的稀土磁铁的特性的范围含有的元素。在m1中可以包含不可避免的杂质元素。在本说明书中,所谓不可避免的杂质元素是指:稀土磁铁的原材料中所含的杂质元素或者在制造工序中混入的杂质元素等的不能避免其含有、或者为了避免其含有而会招致显著的制造成本的上升的杂质元素。在制造工序中混入的杂质元素等中,根据制造上的情况,包含在不对磁特性给予影响的范围含有的元素。另外,在不可避免的杂质元素中,包含除了作为r1及la而选择的稀土元素以外的、由于上述那样的原因等而不可避免地混入的稀土元素。

113.作为能够在不损害本公开的稀土磁铁及其制造方法的效果的范围含有的元素m1,可列举选自ga、al、cu、au、ag、zn、in和mn之中的一种以上的元素。只要这些元素以m1的含量的上限以下的量存在,这些元素就实质上不对磁特性给予影响。因此,这些元素可以与不可避免的杂质元素同等地对待。另外,除了这些元素以外,作为m1,也可以含有不可避免的杂质元素。作为m1,优选为选自ga、al和cu之中的一种以上的元素及不可避免的杂质元素。

114.在上式中,m1的含有比例用v表示。v的值是相对于未扩散渗透改性材料的本公开

的稀土磁铁的含有比例,相当于摩尔%(原子%)。如果v的值为2.0以下,则不会损害本公开的稀土磁铁的磁特性。从该观点出发,v可以为1.5以下、1.0以下、0.65以下、0.6以下、或0.5以下。

115.作为m1,不能够使ga、al、cu、au、ag、zn、in、mn及不可避免的杂质元素都没有,因此v的下限即使为0.05、0.1、或0.2,在实用上也没有问题。

116.〈fe〉

117.fe是与r1、la、b及后述的co一起构成主相(r2fe

14

b相)的主成分。fe的一部分可以被co置换。

118.〈co〉

119.co是在主相及晶界相中能够与fe置换的元素。在本说明书中,只要没有特别说明,在记载为fe的情况下,意味着fe的一部分能够用co置换。例如,r2fe

14

b相的fe的一部分被co置换而成为r2(fe,co)

14

b相。

120.在具有rfe2型晶体结构的相中,该相的fe的一部分被co置换。虽然不被理论约束,但对于fe的一部分被co置换的具有rfe2型晶体结构的相而言,通过r的一部分被la置换,这样的相非常不稳定。因此,在本公开的稀土磁铁中,不存在具有rfe2型晶体结构的相、或者即使存在其量也非常少。

121.通过fe的一部分被co置换从而r2fe

14

b相变为r2(fe,co)

14

b相,本公开的稀土磁铁的居里点提高。由此,本公开的稀土磁铁的在高温下的磁特性、特别是在高温下的剩余磁化提高。

122.〈fe和co的摩尔比〉

123.如果z为0.1以上,则能实质性地确认到由居里点的上升带来的在高温下的磁特性、特别是在高温下的剩余磁化的提高。从该观点出发,z可以为0.12以上、0.14以上、或0.16以上。另一方面,如果z为0.3以下,则在与la的共存下能够抑制具有rfe2型晶体结构的相的生成。从该观点出发,z可以为0.28以下、0.26以下、0.24以下、0.22以下、或0.20以下。另外,co的价格高,因此优选为上述的范围。

124.〈fe和co的合计含有比例〉

125.fe和co的合计含有比例,为将此前说明过的r1、la、b及m1除外的剩余部分,用(100

‑

y

‑

w

‑

v)表示。如上述那样,y、w及v的值是相对于未扩散渗透改性材料的本公开的稀土磁铁的含有比例,因此(100

‑

y

‑

w

‑

v)相当于摩尔%(原子%)。如果将y、w、及v设为此前说明过的范围,则能够得到图1a所示那样的主相10及晶界相20。

126.〈r2〉

127.r2是来源于改性材料的元素。改性材料向磁性粉末的烧结体(未扩散渗透改性材料的情形的本公开的稀土磁铁)的内部扩散渗透。改性材料的熔液通过图1a的晶界相20扩散渗透。

128.r2是选自nd、pr、gd、tb、dy和ho之中的一种以上的元素。作为r2,在使nd和pr共存的情况下,可以使用钕镨混合物(didymium)。改性材料将主相彼此进行磁分断从而使顽磁力提高。因此,在上述的稀土元素之中,作为r2,优选重稀土元素,特别优选tb。

129.〈m2〉

130.m2是与r2合金化的除了稀土元素以外的金属元素及不可避免的杂质元素。作为典

型,m2是使r

2(1

‑

s)

m

2s

的熔点低于r2的熔点的合金元素及不可避免的杂质元素。作为m2,例如可列举选自cu、al、co和fe之中的一种以上的元素及不可避免的杂质元素。从降低r

2(1

‑

s)

m

2s

的熔点的观点出发,作为m2,优选为cu。再者,所谓不可避免的杂质元素是指:原材料中所含的杂质元素或者在制造工序中混入的杂质元素等的不能避免其含有、或者为了避免其含有而会招致显著的制造成本的上升的杂质元素。在制造工序中混入的杂质元素等中,根据制造上的情况,包含在不对磁特性给予影响的范围含有的元素。另外,在不可避免的杂质元素中,包含除了作为r2而选择的稀土元素以外的、由于上述那样的原因等而不可避免地混入的稀土元素。

131.〈r2和m2的摩尔比〉

132.r2和m2形成具有由式r

2(1

‑

s)

m

2s

表示的以摩尔比计的组成的合金,改性材料含有该合金。而且,s满足0.05≤p≤0.40。

133.如果s为0.05以上,则能够在能避免主相粗大化的温度下将改性材料的熔液扩散渗透到烧结体(未扩散渗透改性材料的情形的本公开的稀土磁铁)的内部。从该观点出发,s优选为0.10以上,更优选为0.15以上。另一方面,如果s为0.40以下,则抑制在将改性材料扩散渗透到烧结体(未扩散渗透改性材料的情形的本公开的稀土磁铁)的内部之后在本公开的稀土磁铁的晶界相中残留的m2的含量,有助于抑制剩余磁化的降低。从该观点出发,s可以为0.35以下、0.30以下、0.25以下、0.20以下、或0.18以下。

134.〈来源于烧结体的元素和来源于改性材料的元素的摩尔比〉

135.如上述那样,在扩散渗透改性材料的情况下,本公开的稀土磁铁的整体组成由式(r

1(1

‑

x)

la

x

)

y

(fe

(1

‑

z)

co

z

)

(100

‑

y

‑

w

‑

v)

b

w

m

1v

·

(r

2(1

‑

s)

m

2s

)

t

表示。在该式中,前半部分的(r

1(1

‑

x)

la

x

)

y

(fe

(1

‑

z)

co

z

)

(100

‑

y

‑

w

‑

v)

b

w

m

1v

表示来源于扩散渗透改性材料之前的烧结体(稀土磁铁前驱体)的组成,后半部分的(r

2(1

‑

s)

m

2s

)

t

表示来源于改性材料的组成。

136.在上式中,改性材料相对于100摩尔份的烧结体的比例为t摩尔份。即,若向100摩尔份的烧结体中扩散渗透t摩尔份的改性材料,则成为100摩尔份 t摩尔份的本公开的稀土磁铁。换言之,相对于100摩尔%(100原子%)的烧结体,本公开的稀土磁铁为(100 t)摩尔%((100 t)原子%)。

137.如果t为0.1以上,则能够实质性地确认到将主相进行磁分断从而提高顽磁力这样的效果。从该观点出发,t可以为0.2以上、0.3以上、0.4以上、0.5以上、0.8以上、1.0以上、或1.2以上。另一方面,如果t为10.0以下,则抑制在本公开的稀土磁铁的晶界相中残留的m2的含量,抑制剩余磁化的降低。从该观点出发,t可以为9.0以下、8.0以下、7.0以下、6.0以下、5.0以下、4.0以下、3.0以下、2.0以下、1.8以下、1.6以下、或1.4以下。

138.如图1a及图1b所示,本公开的稀土磁铁100具备主相10和晶界相20。以下,对主相10及晶界相20进行说明。

139.〈主相〉

140.主相具有r2fe

14

b型晶体结构。r为稀土元素。设为r2fe

14

b“型”是因为在主相中(晶体结构中)能够以置换型和/或间隙型包含除了r、fe和b以外的元素。例如,在本公开的稀土磁铁中,在主相中fe的一部分被co置换。在主相中co也可以以间隙型存在。而且,在本公开的稀土磁铁中,进而在主相中r、fe、co和b中的任一种元素的一部分也可以被m1置换。或者,例如,在主相中m1也可以以间隙型存在。

141.主相的平均粒径为1~10μm。本公开的稀土磁铁,将磁性粉末在900~1100℃的高温进行烧结而得到。如果主相的平均粒径为1μm以上,则在烧结时能够抑制主相粗大化。从该观点出发,主相的平均粒径可以为0.2μm以上、0.4μm以上、0.6μm以上、0.8μm以上、1.0μm以上、2.0μm以上、3.0μm以上、4.0μm以上、5.0μm以上、5.9μm以上、或6.0μm以上。另一方面,如果主相的平均粒径为10μm以下,则能够抑制剩余磁化及顽磁力的降低。从该观点出发,主相的平均粒径可以为9.0μm以下、8.0μm以下、7.0μm以下、6.5μm以下、或6.1μm以下。

[0142]“平均粒径”如以下那样测定。在扫描型电子显微镜像或透射型电子显微镜像中,规定从与易磁化轴垂直的方向观察到的一定区域,对于存在于该一定区域内的主相,在与易磁化轴垂直的方向上划许多的线,由在主相的粒子内相交的点和点的距离算出主相的直径(长度)(切断法)。在主相的截面接近于圆的情况下,以投影面积等效圆直径(投影面积当量圆直径)来换算。在主相的截面接近于长方形的情况下,通过长方体近似来换算。这样得到的直径(长度)的分布(粒度分布)的d

50

值为平均粒径。

[0143]

图1b所示的主相10与晶界相20的接触面15优选为小平面界面。当接触面15为小平面界面时,在高温下的顽磁力提高。

[0144]

接触面15是否为小平面界面采用组织参数α来判断。如果组织参数α为0.30以上,则接触面15为小平面界面,在高温下的顽磁力提高。从该观点出发,α可以为0.32以上、0.35以上、0.37以上、0.38以上、0.39以上、或0.40以上。另一方面,即使接触面15不是完全的小平面界面(完全平坦的面),在高温下的顽磁力也提高。从该观点出发,α可以为0.70以下、0.65以下、0.61以下、0.60以下、0.55以下、0.50以下、0.49以下、或0.46以下。

[0145]

一般已知组织参数α根据kronmuller式算出。kronmuller式用h

c

=α

·

h

a

-n

eff

·

m

s

(h

c

为顽磁力,h

a

为各向异性磁场,m

s

为饱和磁化,并且,n

eff

为自退磁场系数)表示。kronmuller式着眼于磁滞曲线根据温度而变化的情况,表示磁性相具有的磁特性(不依赖于磁铁的组织)与磁性相的磁分断性(依赖于磁铁的组织)的关系的式子。组织参数α是表示磁性相与磁性相以外的相的界面的形状(是否为小平面界面)及结晶性的指标,n

eff

是表示磁分断了的区域的大小、即磁性相的磁分断性的指标。再者,所谓“磁性相”意指图1a及图1b的主相10。另外,所谓“磁性相与磁性相以外的相的界面”意指图1a及图1b的接触面15。再者,kronmuller式的“u”本来是u元音变音,但为了便于表述,用“u”表示。

[0146]

接触面15的性状、即组织参数α根据稀土磁铁的制造条件而变化。接触面15的性状与稀土磁铁的制造条件的关系的详细情况在后述的“《制造方法》”中进行说明。

[0147]

〈晶界相〉

[0148]

如图1a所示,本公开的稀土磁铁100具备主相10及存在于主相10的周围的晶界相20。如上述那样,主相10包含具有r2fe

14

b型晶体结构的磁性相(r2fe

14

b相)。另一方面,晶界相20,以具有r2fe

14

b型以外的晶体结构的相为首并包含晶体结构不明了的相。所谓“不明了的相”,虽然不被理论约束但意指该相的至少一部分具有不完全的晶体结构、且它们不规则地存在的相(状态)。或者意指那样的相(状态)的至少一部分如非晶质那样几乎不呈现晶体结构的形态的相。关于存在于晶界相20中的相,具有r2fe

14

b型以外的晶体结构的相及晶体结构不明了的相,与具有r2fe

14

b型晶体结构的相相比,r的存在比例都高。因此,晶界相20也有时被称为“富r相”、“富稀土元素相”或“富稀土相”。

[0149]

如图1b及图8b所示,本公开的稀土磁铁100及以往的稀土磁铁200都具备主相10及

晶界相20。另外,晶界相20具有邻接部22及三重点24。

[0150]

使具有本公开的稀土磁铁100的组成的熔液凝固的情况、和使具有以往的稀土磁铁200的组成的熔液凝固的情况,均在生成了主相10时残液存在于邻接部22及三重点24,这一点是相同的。可是,在使具有本公开的稀土磁铁100的组成的熔液凝固的情况和具有以往的稀土磁铁200的组成的熔液的情况下,通过残液的凝固而生成的相不同。

[0151]

在使具有以往的稀土磁铁200的组成的熔液凝固的情况下,在邻接部22较多地生成具有rfe2型晶体结构的相。在邻接部22,除了具有rfe2型晶体结构的相以外,还存在具有除了r2fe

14

b型和rfe2型以外的晶体结构、且与具有r2fe

14

b型晶体结构的相相比r的存在比例高的相。在三重点24,较多地存在具有除了r2fe

14

b型和rfe2型以外的晶体结构、且与具有r2fe

14

b型晶体结构的相相比r的存在比例高的相。与此相对,在使具有本公开的稀土磁铁100的组成的熔液凝固的情况下,在邻接部22及三重点24均较多地生成具有除了r2fe

14

b型以外的晶体结构、且与具有r2fe

14

b型晶体结构的相相比r的存在比例高的相。可是,具有本公开的稀土磁铁100的组成的熔液,由于co和la共存,因此在邻接部22及三重点24均不生成具有rfe2型晶体结构的相、或者即使生成其生成量也非常少。

[0152]

具有rfe2型晶体结构的相的存在量(生成量),用具有rfe2型晶体结构的相相对于晶界相的体积比率来评价。具有rfe2型晶体结构的相的体积比率如以下那样求出。对本公开的稀土磁铁的x射线衍射谱图进行里特沃尔德(rietveld)解析,求出具有rfe2型晶体结构的相的体积率。另外,根据稀土元素和硼的含有比例算出主相的体积率。而且,在本公开的稀土磁铁中,主相以外的视为晶界相来算出晶界相的体积率。根据这些来算出(具有rfe2型晶体结构的相的体积率)/(晶界相的体积率),将其作为具有rfe2型晶体结构的相相对于晶界相的体积比率。

[0153]

在本公开的稀土磁铁中,相对于晶界相,具有rfe2型晶体结构的相的体积比率为0.6以下。由于方形性会因具有rfe2型晶体结构的相的存在而受损,因此优选具有rfe2型晶体结构的相的体积比率尽可能低。因此,如果其体积比率为0.60以下、0.54以下、0.52以下、0.50以下、0.45以下、或0.40以下,则方形比成为0.5以上,方形性优异。另一方面,从方形性的观点出发,具有rfe2型晶体结构的相的体积比率为0是理想的。可是,只要具有rfe2型晶体结构的相的体积比率的上限满足上述的值,则即使具有rfe2型晶体结构的相的体积比率为0.05以上、0.10以上、或0.15以上,在实用上也没有问题。再者,方形比是指hr/hc。hc是顽磁力,hr是退磁5%时的磁场。所谓退磁5%时的磁场意指:与剩余磁化(施加磁场为0ka/m时的磁场)相比,磁化降低了5%时的磁滞曲线的第二象限(退磁曲线)的磁场。

[0154]

《制造方法》

[0155]

接着,对本公开的稀土磁铁的制造方法进行说明。

[0156]

本公开的稀土磁铁的制造方法,包括熔液准备、熔液冷却、粉碎以及烧结的各工序。可以将通过烧结而得到的烧结体作为本公开的稀土磁铁,也可以向该烧结体中扩散渗透改性材料并将扩散渗透之后的烧结体作为本公开的稀土磁铁。在扩散渗透改性材料的情况下,追加改性材料准备及扩散渗透的各工序。以下对各个工序进行说明。在改性材料的扩散渗透中,能够应用所谓的“二合金法”。关于二合金法也一并进行说明。另外,可以任意地将烧结体在规定的条件下热处理。在不扩散渗透改性材料的情况下,可以将烧结体在规定的条件下热处理,并将热处理后的烧结体作为本公开的稀土磁铁。在扩散渗透改性材料的

情况下,可以将扩散渗透改性材料之前或之后的烧结体在规定的条件下热处理。关于在规定的条件下的热处理也一并说明。

[0157]

〈熔液准备〉

[0158]

准备具有下述组成的熔液,所述组成以摩尔比计由式(r

1(1

‑

x)

la

x

)

y

(fe

(1

‑

z)

co

z

)

(100

‑

y

‑

w

‑

v)

b

w

m

1v

表示。关于该式中的r1、la、fe、co、b和m1及x、y、z、w和v,与在“《稀土磁铁》”中说明过的同样。关于在后续的过程中有时损耗的元素,也可以预估其损耗量。

[0159]

〈熔液冷却〉

[0160]

将具有上述的组成的熔液以1~104℃/秒的速度冷却。通过以这样的速度进行冷却,能得到具有平均粒径为1~10μm的主相的磁性薄带或磁性薄片。从获得平均粒径为1μm以上的主相的观点出发,可以将熔液以5

×

103℃/秒以下、103℃/秒以下、或5℃

×

102℃/秒以下的速度冷却。另一方面,从获得平均粒径为10μm以下的主相的观点出发,可以将熔液以5℃/秒以上、10℃/秒以上、或102℃/秒以上的速度冷却。另外,主相为具有r2fe

14

b型晶体结构的相,在主相的周围存在晶界相。而且,在晶界相中,不存在具有rfe2型晶体结构的相、或者即使存在其量也非常少。以上述的速度冷却熔液有助于得到这样的主相及晶界相。

[0161]

如果能够以上述的速度冷却熔液,则其方法没有特别的限制,但作为典型可列举使用书型铸模(book mold)的方法、带铸法等。从能够稳定地得到上述的速度、且能够连续地冷却大量的熔液的观点出发,优选带铸法。

[0162]

书型铸模是具有平板状的模腔的铸造用模具。模腔的厚度只要适当决定以使得能够得到上述的冷却速度即可。模腔的厚度例如可以为0.5mm以上、1mm以上、2mm以上、3mm以上、4mm以上、或5mm以上,可以为20mm以下、15mm以下、10mm以下、9mm以下、8mm以下、7mm以下、或6mm以下。

[0163]

接着,使用附图对带铸法进行说明。图2是示意性地示出在带铸法中使用的冷却装置的说明图。

[0164]

冷却装置70具备熔化炉71、中间包73及冷却辊74。在熔化炉71中将原材料熔化,来准备具有上述的组成的熔液72。熔液72以一定的供给量被供给到中间包73中。供给到中间包73中的熔液72从中间包73的端部通过自重的作用而被供给到冷却辊74。

[0165]

中间包73由陶瓷等构成,能够暂时地贮存从熔化炉71以规定的流量连续地供给的熔液72,并调整熔液72向冷却辊74的流动。另外,中间包73也具有调整即将到达冷却辊74之前的熔液72的温度的功能。

[0166]

冷却辊74由铜、铬等热传导性高的材料形成,为了防止被高温的熔液浸蚀,冷却辊74的表面被实施镀铬等。冷却辊74能够通过未图示的驱动装置来以规定的旋转速度沿箭头方向旋转。

[0167]

为了得到上述的冷却速度,冷却辊74的周向速度可以为0.5m/s以上、1.0m/s以上、或1.5m/s以上,可以为3.0m/s以下、2.5m/s以下、或2.0m/s以下。

[0168]

从中间包73的端部向冷却辊74供给时的熔液的温度,可以为1350℃以上、1400℃以上、或1450℃以上,可以为1600℃以下、1550℃以下、或1500℃以下。

[0169]

在冷却辊74的外周上被冷却而凝固的熔液72成为磁性合金75并从冷却辊74剥离,由回收装置(未图示)回收。磁性合金75的形态,典型的是薄带或薄片。为了防止熔液的氧化等,使用带铸法冷却熔液时的气氛优选为惰性气体气氛。关于惰性气体气氛,包括氮气气

氛。

[0170]

〈粉碎〉

[0171]

将如上述那样得到的磁性薄带或磁性薄片粉碎,得到磁性粉末。粉碎的方法没有特别的限定,例如可列举将磁性薄带或磁性薄片进行粗粉碎后,用喷磨机(jet mill)和/或切碎机(cutter mill)等进一步粉碎的方法等。作为粗粉碎的方法,例如可列举使用锤磨机的方法、以及对磁性薄带和/或磁性薄片进行氢脆化粉碎的方法等。也可以组合这些方法。

[0172]

粉碎后的磁性粉末的粒径,如果能够将磁性粉末烧结就没有特别的限定。磁性粉末的粒径例如以d

50

计可以为1μm以上、5μm以上、10μm以上、20μm以上、30μm以上、40μm以上、50μm以上、60μm以上、70μm以上、80μm以上、或90μm以上,可以为3000μm以下、2000μm以下、1000μm以下、900μm以下、800μm以下、700μm以下、600μm以下、500μm以下、400μm以下、300μm以下、200μm以下、或100μm以下。

[0173]

〈烧结〉

[0174]

将磁性粉末在900~1100℃烧结,得到烧结体。为了在无加压下进行烧结并提高烧结体的密度,长时间地在高温下进行烧结。烧结温度例如可以为900℃以上、950℃以上、或1000℃以上,可以为1100℃以下、1050℃以下、或1040℃以下。烧结时间例如可以为1小时以上、2小时以上、3小时以上、或4小时以上,可以为24小时以下、18小时以下、12小时以下、或6小时以下。为了抑制烧结中的磁性粉末的氧化,烧结气氛优选为惰性气体气氛。关于惰性气体气氛,包括氮气气氛。

[0175]

为了使烧结体的密度提高,作为典型,在烧结前预先对磁性粉末进行压粉,对该压粉体进行烧结。压粉时的成形压力例如可以为50mpa以上、100mpa以上、200mpa以上、或300mpa以上,可以为1000mpa以下、800mp以下、或600mpa以下。为了对烧结体赋予各向异性,可以一边对磁性粉末施加磁场一边进行压粉。施加的磁场可以为0.1t以上、0.5t以上、1.0t以上、1.5t以上、或2.0t以上,可以为10.0t以下、8.0t以下、6.0t以下、或4.0t以下。

[0176]

〈准备改性材料〉

[0177]

准备具有下述组成的改性材料,所述组成以摩尔比计由式r

2(1

‑

s)

m

2s

表示。在表示改性材料的组成的式中,关于r2、m2及s,与在“《稀土磁铁》”中说明过的同样。

[0178]

作为准备改性材料的方法,例如可列举使用液体急冷法或带铸法等由具有改性材料的组成的熔液得到薄带和/或薄片等的方法。该方法,由于熔液被急冷,因此在改性材料中偏析少,故优选。另外,作为准备改性材料的方法,例如可列举:在书型铸模等铸模中铸造具有改性材料的组成的熔液。在该方法中,能够比较简便地得到大量的改性材料。为了减少改性材料的偏析,书型铸模优选由热导率高的材料制成。另外,优选对铸造材料进行均匀化热处理来抑制偏析。此外,作为准备改性材料的方法,可列举下述方法:向容器中装入改性材料的原材料,在该容器中将原材料进行弧熔(arc

‑

melted),将其熔融物进行冷却从而得到铸块。在该方法中,即使在原材料的熔点高的情况下也能够比较容易地得到改性材料。从减少改性材料的偏析的观点出发,优选对铸块进行均匀化热处理。

[0179]

〈扩散渗透〉

[0180]

向对磁性粉末进行烧结而得到的烧结体中扩散渗透改性材料。作为扩散渗透的方法,作为典型,使改性材料接触烧结体从而得到接触体,将该接触体加热,从而将改性材料的熔液向烧结体的内部扩散渗透。改性材料的熔液通过图1a的晶界相20进行扩散渗透。而

且,改性材料的熔液在晶界相20中凝固,将主相10彼此进行磁分断,顽磁力、特别是在高温下的顽磁力提高。

[0181]

如果改性材料接触到烧结体,则接触体的形式没有特别的限制。作为接触体的形式,可列举:使采用带铸法得到的薄带和/或薄片的改性材料接触烧结体的形式、或者使将带铸材料、书型铸模铸造出的材料和/或弧熔凝固材料粉碎而成的改性材料粉末接触烧结体的形式等。

[0182]

扩散渗透温度,如果是改性材料向烧结体的内部扩散渗透、且主相不会粗大化的温度就没有特别的限制。作为典型,扩散渗透温度为改性材料的熔点以上且磁性粉末的烧结温度以下。扩散渗透温度例如可以为750℃以上、775℃以上、或800℃以上,可以为1000℃以下、950℃以下、925℃以下、或900℃以下。

[0183]

也可以将改性材料的扩散渗透兼作为后述的在规定的条件下的热处理。在该情况下,使改性材料的加热及冷却条件与在规定的条件下的热处理的条件同样。由此,通过改性材料的扩散渗透而将主相彼此进行磁分断,并且主相与晶界相的接触面成为小平面界面,顽磁力、特别是在高温下的顽磁力进一步提高。

[0184]

在改性材料的扩散渗透时,相对于100摩尔份的烧结体,使t摩尔份的改性材料接触烧结体。关于t,与在“《稀土磁铁》”中说明过的同样。

[0185]

由于在烧结体的主相不会粗大化的温度下使改性材料扩散渗透,因此改性材料扩散渗透前的主相的平均粒径和改性材料扩散渗透后的主相的平均粒径为实质上相同的范围的大小。关于主相的平均粒径及晶体结构,与在“《稀土磁铁》”中说明的同样。

[0186]

在改性材料的扩散渗透中,为了抑制烧结体及改性材料的氧化,扩散渗透气氛优选为惰性气体气氛。关于惰性气体气氛,包括氮气气氛。

[0187]

〈二合金法〉

[0188]

也可以代替向烧结体中扩散渗透改性材料,而将磁性粉末和改性材料粉末混合从而得到混合粉末,对混合粉末进行烧结从而得到烧结体。

[0189]

与改性材料粉末混合的磁性粉末,能够使用与将磁性粉末烧结的情况同样的磁性粉末。改性材料粉末如以下那样得到。

[0190]

准备具有下述组成的改性材料粉末,所述组成以摩尔比计由式r

2(1

‑

s)

m

2s

表示。在表示改性材料粉末的组成的式中,关于r2、m2及s,与在“《稀土磁铁》”中说明的同样。

[0191]

作为改性材料粉末的准备方法,例如可列举使用液体急冷法或带铸法等由具有改性材料粉末的组成的熔液得到薄带等并将该薄带粉碎的方法。在该方法中,由于熔液被急冷,因此在改性材料粉末中偏析少。另外,作为改性材料粉末的准备方法,例如可列举在书型铸模等铸模中铸造具有改性材料粉末的组成的熔液并将其铸造材料粉碎的方法。在该方法中,能够比较简便地得到大量的改性材料粉末。为了减少改性材料粉末中的偏析,书型铸模优选由热导率高的材料制成。另外,优选对铸造材料进行均匀化热处理来抑制偏析。此外,作为改性材料粉末的准备方法,可列举下述方法:向容器中装入改性材料粉末的原材料,在该容器中将原材料进行弧熔,将熔融物进行冷却从而得到铸块,将该铸块粉碎。在该方法中,即使在原材料的熔点高的情况下也能够比较容易地得到改性材料粉末。从减少改性材料粉末的偏析的观点出发,优选预先对铸块进行均匀化热处理。

[0192]

将磁性粉末和改性材料粉末混合,将该混合粉末进行烧结。也可以在混合后、烧结

前对磁性粉末和改性材料粉末的混合粉末进行压粉。

[0193]

压粉也可以在磁场中进行。通过在磁场中进行压粉,能够对压粉体赋予各向异性,其结果,能够对烧结体赋予各向异性。压粉时的成形压力例如可以为50mpa以上、100mpa以上、200mpa以上、或300mpa以上,可以为1000mpa以下、800mp以下、或600mpa以下。施加的磁场可以为0.1t以上、0.5t以上、1.0t以上、1.5t以上、或2.0t以上,可以为10.0t以下、8.0t以下、6.0t以下、或4.0t以下。

[0194]

将如上述那样得到的压粉体进行无加压式烧结从而得到烧结体。为了将压粉体以无加压的方式进行烧结并提高烧结体的密度,长时间在高温下进行烧结。烧结温度例如可以为900℃以上、950℃以上、或1000℃以上,可以为1100℃以下、1050℃以下、或1040℃以下。烧结时间例如可以为1小时以上、2小时以上、3小时以上、或4小时以上,可以为24小时以下、18小时以下、12小时以下、或6小时以下。为了抑制烧结中的压粉体的氧化,烧结气氛优选为惰性气体气氛。关于惰性气体气氛,包括氮气气氛。

[0195]

当这样地无加压式烧结时,不仅能够得到烧结体,而且改性材料通过磁性粉末中的晶界相进行扩散渗透。由此,主相被磁分断,顽磁力、特别是在高温下的顽磁力提高。

[0196]

在混合粉末的烧结时,相对于100摩尔份的磁性粉末,混合t摩尔份的改性材料粉末来进行烧结。关于t,与在“《稀土磁铁》”中说明的同样。

[0197]

为了在磁性粉末的主相不会粗大化的温度下将混合粉末进行烧结,烧结前的主相的平均粒径和烧结后的扩散渗透后的主相的平均粒径为实质上相同的范围的大小。关于主相的平均粒径及晶体结构,与在“《稀土磁铁》”中说明的同样。

[0198]

〈热处理〉

[0199]

可以任意地将烧结体在规定的条件下进行热处理(以下有时将这样的热处理称为“特定热处理”)。通过特定热处理,能够使主相与晶界相的接触面成为小平面界面从而使顽磁力、特别是在高温下的顽磁力提高。

[0200]

特定热处理能够针对烧结体进行实施,可以对改性材料扩散渗透前的烧结体进行特定热处理,也可以对改性材料扩散渗透后的烧结体进行特定热处理。可以对采用二合金法得到的烧结体进行特定热处理。可以将改性材料的扩散渗透兼作为特定热处理,在该情况下,在与特定热处理同样的条件下将改性材料扩散渗透。另外,也可以进行多次的特定热处理。例如,在将改性材料的扩散渗透兼作为特定热处理的情况下,可以将扩散渗透了改性材料的烧结体进一步进行特定热处理。或者,在向烧结体中扩散渗透改性材料的情况下,可以在改性材料的扩散渗透之前和之后进行特定热处理。即,在向烧结材料中扩散渗透改性材料的情况下,可以在扩散渗透改性材料之前和/或之后进行特定热处理。另外,不论在哪种情况下,都可以对室温的烧结体进行加热来进行特定热处理,也可以不使烧结体成为室温而与前段的工序接续地对烧结体进行特定热处理。

[0201]

特定热处理的条件是:将烧结体在850~1000℃保持50~300分钟后,以0.1~5.0℃/分钟的速度冷却到450~700℃。

[0202]

如果保持温度为850℃以上,则能够将晶界相的一部分、特别是主相和晶界相的接触面附近熔融。从该观点出发,保持温度可以为900℃以上、920℃以上、或940℃以上。另一方面,如果保持温度为1000℃以下,则能够避免主相的粗大化。从该观点出发,保持温度可以为990℃以下、980℃以下、970℃以下、或950以下。

[0203]

如果保持时间为50分钟以上,则在保持中主相与晶界相的接触面附近的熔融开始。从该观点出发,保持时间可以为60分钟以上、80分钟以上、100分钟以上、120分钟以上、或140分钟以上。另一方面,如果为300分钟以下,则能够避免主相的粗大化。从该观点出发,保持时间可以为250分钟以下、200分钟以下、180分钟以下、或160分钟以下。

[0204]

从上述的保持温度到450~700℃为止的温度区域在可能的限度下越缓冷,主相与晶界相的接触面越容易成为小平面界面。从该观点出发,冷却速度可以为5.0℃/分钟以下、4.0℃/分钟以下、3.0℃/分钟以下、2.0℃/分钟以下、1.0℃/分钟以下、0.9℃/分钟以下、0.8℃/分钟以下、0.7℃/分钟以下、0.6℃/分钟以下、0.5℃/分钟以下、0.4℃/分钟以下、0.3℃/分钟以下、或0.2℃/分钟以下。另一方面,从制造性的观点出发,可以为0.1℃/分钟以上。

[0205]

从获得小平面界面的观点出发,缓冷的结束温度可以为450℃以上、500℃以上、或550℃以上,可以为750℃以下、700℃以下、650℃以下、或600℃以下。

[0206]

冷却到450~700℃后,可以径直地冷却到室温。此时,冷却速度没有特别的限制。或者,冷却到450~700℃后,可以在该温度范围保持一定时间后,冷却到室温。通过在450~700℃的范围保持一定时间,在主相之间晶界相的成分扩散,主相更牢固地被晶界相的成分包围,由此顽磁力进一步提高。从该观点出发,保持温度可以为450℃以上、500℃以上、或550℃以上,可以为750℃以下、700℃以下、650℃以下、或600℃以下。另外,保持时间可以为10分钟以上、20分钟以上、30分钟以上、40分钟以上、或50分钟以上,可以为300分钟以下、250分钟以下、200分钟以下、180分钟以下、160分钟以下、140分钟以下、120分钟以下、100分钟以下、80分钟以下、或60分钟以下。另外,也可以多次进行下述步骤:在上述的温度及时间的条件下进行保持,冷却到室温后,再次在上述的温度及时间的条件下进行保持,冷却到室温。

[0207]

为了抑制特定热处理中的烧结体的氧化,特定热处理气氛优选为惰性气体气氛。关于惰性气体气氛,包括氮气气氛。

[0208]

〈变形〉

[0209]

除了到此为止说明了的内容以外,本公开的稀土磁铁及其制造方法也能够在权利要求书所记载的内容的范围内施以各种变形。例如,也可以向采用二合金法得到的烧结体中进一步扩散渗透改性材料。此时,也可以将改性材料的扩散渗透兼作为特定热处理。

[0210]

实施例

[0211]

以下,通过实施例及比较例来进一步具体说明本公开的稀土磁铁及其制造方法。再者,本公开的稀土磁铁及其制造方法并不被在以下的实施例中使用的条件限定。

[0212]

《试样的准备》

[0213]

采用以下的步骤准备了实施例1~6及比较例1~7的试样。再者,实施例1~4及比较例1~4的试样是未扩散渗透改性材料的试样,实施例5~6及比较例5~7的试样是扩散渗透了改性材料的试样。

[0214]

〈实施例1~4及比较例1~4的试样的准备〉

[0215]

准备了表1中所示的组成的带铸材料(磁性薄带)。将该带铸材料通过氢脆化进行粗粉碎后,进一步使用喷磨机进行粉碎,得到磁性粉末。在使用带铸法冷却熔液时,熔液的冷却速度为103℃/秒。另外,磁性粉末的粒径以d

50

计为3.0μm。

[0216]

将磁性粉末在1050℃进行4小时的无加压式烧结(无加压式液相烧结)。在烧结后,对冷却到室温的烧结体进行了特定热处理。特定热处理的条件是:将烧结体加热至950℃,在950℃(第一保持温度)保持160秒,然后,以1.0℃/分钟的速度冷却到500~650℃。而且,将该烧结体在表1中所示的第二保持温度保持60秒后,自然冷却。

[0217]

〈实施例5~6及比较例5~7的试样的准备〉

[0218]

准备了表2中所示的组成的带铸材料(磁性薄带)。将该带铸材料通过氢脆化进行粗粉碎后,进一步使用喷磨机进行粉碎,得到磁性粉末。在使用带铸法冷却熔液时,熔液的冷却速度为103℃/秒。另外,磁性粉末的粒径以d

50

计为3.0μm。

[0219]

将磁性粉末在1050℃进行4小时的无加压式烧结(无加压式液相烧结)。在烧结后,向冷却到室温的烧结体中扩散渗透了改性材料。扩散渗透是通过将使改性材料薄带接触烧结体而成的接触体在950℃下保持165分钟来进行的。然后,以1.0℃/分钟的速度冷却到500~650℃,兼作为特定热处理来扩散渗透了改性材料。而且,将该烧结体在表2中所示的第二保持温度保持60秒后,自然冷却。改性材料的组成为tb

0.82

cu

0.18

,改性材料的扩散渗透量,相对于100摩尔份的烧结体为1.4摩尔份。

[0220]

《评价》

[0221]

使用振动试样型磁力计(vsm:vibrating sample magnetometer),在300k及453k下测定了各试样的磁特性。关于在453k下的剩余磁化,用剩余磁化的温度系数进行评价。剩余磁化的温度系数是由式[{(在453k下的剩余磁化)

‑

(在300k下的剩余磁化)}/(453k

‑

300k)]

×

100算出的值。剩余磁化的温度系数的绝对值越小,在高温下的剩余磁化的降低越少,剩余磁化的温度系数的绝对值优选为0.1以下。

[0222]

对各试样进行sem(scanning electron microscope)观察,求出主相的平均粒径。另外,对各试样进行x射线衍射分析,求出具有rfe2型晶体结构的相的体积率,而且,利用在“《稀土磁铁》”中说明了的方法求出具有rfe2型晶体结构的相相对于晶界相的体积比率。而且,对各试样求出组织参数α。

[0223]

对于实施例2及比较例3的试样,使用sem

‑

edx(scanning electron microscope

‑

energy dispersive x

‑

ray spectroscope)进行主相及晶界相的组成分析(线分析)。而且,对于实施例2的试样,利用tem(transmission electron microscope)观察主相与晶界相的接触面。

[0224]

将结果示于表1

‑

1、表1

‑

2、表2

‑

1及表2

‑

2。图3是示出实施例2的试样的退磁曲线的图。图4是示出比较例3的试样的退磁曲线的图。图5a是示出实施例2的试样的sem观察结果的sem像。图5b是示出实施例2的试样的sem观察结果的反射电子像。图5c是表示对图5a及图5b的用白线示出的部位进行sem

‑

edx分析(线分析)的结果的图。图6a是示出比较例3的试样的sem观察结果的sem像。图6b是示出比较例3的试样的sem观察结果的反射电子像。图6c是示出对图6a及图6b的用白线示出的部位进行sem

‑

edx分析(线分析)的结果的图。图7是关于实施例2的试样示出对主相与晶界相的接触面附近进行组织观察的结果的tem像。再者,在图5c及图6c中,所谓2

‑

14

‑

1相意指具有r2fe

14

b型晶体结构的相、即主相。另外,在图6c中,所谓1

‑

2相意指具有rfe2型晶体结构的相。

[0225]

[0226]

[0227]

[0228][0229]

由表1

‑

1和表1

‑

2以及图3和图4能够确认到:实施例1~4的试样,方形性和在高温下的剩余磁化这两项均优异。与此相对,确认到:比较例1~4的试样,方形性和在高温下的

剩余磁化之中的某一项或者两项差。由表2

‑

1及表2

‑

2能够确认到:就扩散渗透了改性材料的实施例5~6及比较例5~7的试样而言,也得到了与未扩散渗透改性材料的实施例1~4及比较例1~4的试样同样的结果。

[0230]

由图5a、图5b及图5c能够确认到,在实施例2的试样中,具有rfe2型晶体结构的相的存在量非常少。另外,在图5c中,晶界相的组成由(nd

0.93

la

0.7

)

4.3

fe表示,确认到晶界相中的la的摩尔比(0.7)大于实施例2的整体组成中的la的摩尔比(0.05)。由此能够确认到:la容易存在于晶界相,因此,容易有助于抑制在晶界相中容易生成的具有rfe2型晶体结构的相。与此相对,由图6a、图6b及图6c能够确认到:在比较例3的试样中,具有rfe2型晶体结构的相的存在量比较多。另外,能够确认到:具有rfe2型晶体结构的相较多地存在于相当于图8b中所示的邻接部22的部位。

[0231]

图7是关于实施例2的试样对主相与晶界相的接触面附近进行组织观察而得到的tem像。针对图7的左上的主相粒子在(001)面入射电子射线,观察其组织。如图7的虚线所示,作为小平面界面,(001)、(110)及(111)这些低指数面存在于主相的外周。由此能够理解主相与晶界相的接触面为小平面界面。

[0232]

由以上的结果能够确认到本公开的稀土磁铁及其制造方法的效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。