1.本说明书中公开的技术涉及一种用于对被处理物(例如:陶瓷电容器、陶瓷压电元件、陶瓷电阻器等层叠陶瓷元器件等)进行热处理的间歇式热处理炉。

背景技术:

2.为了将被处理物的热处理后的特性稳定化,需要使热处理时的炉内温度和炉内气氛均匀化。专利文献1的间歇式热处理炉中,在周向上空开间隔地配置有多个加热器,在与各加热器相对应的位置配置有气体吹出口。气体吹出口配置于加热器与炉内壁面之间,来自气体吹出口的气氛气体由加热器进行加热,同时向炉内供给。由此,实现了炉内温度的均匀化和炉内气氛的均匀化。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2005-77001号公报

技术实现要素:

6.专利文献1的间歇式热处理炉中,在周向上空开间隔地配置有多个气体吹出口,从各气体吹出口朝向炉内中心喷出气氛气体。因此,在载放于炉内中心的被处理物会出现:被从气体吹出口吹出的气氛气体吹到的部分、以及没有被从气体吹出口吹出的气氛气体吹到的部分。结果存在如下问题:在配置有被处理物的位置,炉内气氛产生偏差,炉内气氛不均匀化。

7.本说明书公开了能够抑制炉内气氛不均匀化的技术。

8.本说明书中公开的间歇式热处理炉包括:炉体,该炉体具备顶壁和侧壁;炉床,该炉床具备供被处理物载放的上表面;多个加热器,该多个加热器配置在炉体内,并且,配置于侧壁与被处理物之间,且沿着侧壁而在周向上空开间隔地配置;以及多个气体吹出口,该多个气体吹出口用于向炉体内供给气氛气体。由炉体和炉床形成的炉内的形状为圆柱形状。多个气体吹出口构成为:(1)在圆柱形状的炉内的径向上位于加热器与被处理物之间;(2)在圆柱形状的炉内的周向上位于周向上相邻的加热器之间。从多个气体吹出口吹出气体的气体吹出方向为侧壁的方向。

9.上述的间歇式热处理炉中,多个气体吹出口在炉内的径向上位于加热器与被处理物之间,从这些多个气体吹出口朝向侧壁(炉内外侧)吹出气氛气体。因此,从多个气体吹出口吹出的气氛气体在吹到侧壁之后沿着侧壁而流动,自侧壁侧开始趋向炉内中心依次置换炉内气氛。因此,在配置有被处理物的位置,能够抑制炉内气氛产生偏差。

附图说明

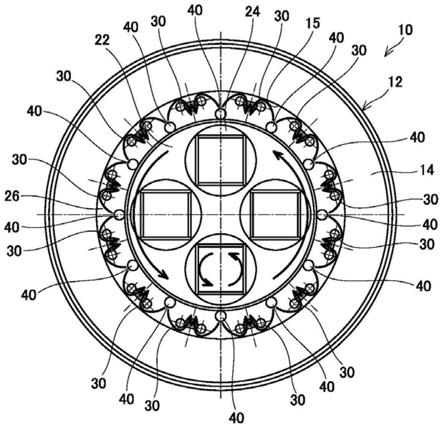

10.图1是实施例所涉及的间歇式热处理炉的横截面图。

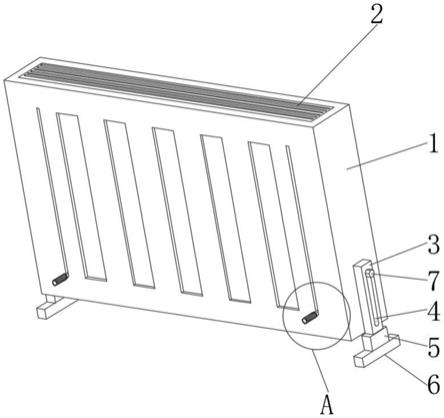

11.图2是实施例所涉及的间歇式热处理炉的纵截面图。

12.图3是用于说明实施例所涉及的间歇式热处理炉中的、加热器与气体导入管的周向上的位置关系的图,且是将从热处理炉的轴线观察侧壁的状态在周向上展开得到的图。

13.图4是用于说明从气体导入管吹出气氛气体的方向的图。

14.图5是将气体导入管和在气体导入管所形成的气体吹出口放大示出的图。

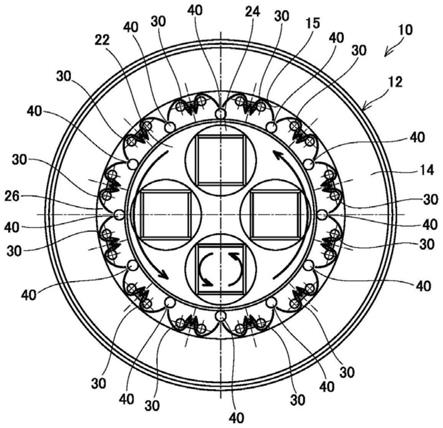

15.图6是变形例所涉及的间歇式热处理炉的横截面图。

16.图7是变形例所涉及的间歇式热处理炉的纵截面图。

17.图8是用于说明变形例所涉及的间歇式热处理炉中的、加热器与气体导入管的周向上的位置关系的图,且是将从热处理炉的轴线观察侧壁的状态在周向上展开得到的图。

18.图9是将侧壁和贯穿侧壁的气体导入管放大示出的图。

19.符号说明

20.10

…

间歇式热处理炉,12

…

炉体,14

…

侧壁,15

…

内周面,16

…

顶壁,20

…

炉床,22

…

主炉床,24

…

副炉床,26

…

固定床,30

…

加热器,32

…

非发热部,34

…

发热部,40

…

气体导入管,s

…

炉内空间。

具体实施方式

21.(特征1)本说明书公开的间歇式热处理炉中,气体吹出方向能够调整。根据像这样的构成,通过调整气体吹出方向,能够调整炉内的气氛气体的流动。

22.(特征2)本说明书公开的间歇式热处理炉中,可以进一步具备:贯穿顶壁而延伸至炉体内的多个气体导入管。气体吹出口可以形成于气体导入管。气体导入管可以支撑为能够相对于顶壁进行旋转,通过气体导入管相对于顶壁进行旋转,能够调整气体吹出方向。根据像这样的构成,能够以简单的构成调整气体吹出方向。

23.(特征3)本说明书公开的间歇式热处理炉中,可以进一步具备:贯穿侧壁而延伸至炉体内的多个气体导入管。气体吹出口可以形成于气体导入管。根据像这样的构成,能够从侧壁侧向炉内供给气氛气体。

24.(特征4)本说明书公开的间歇式热处理炉中,多个加热器可以包括:多个上部加热器,该多个上部加热器位于炉体内的上部;多个中间部加热器,该多个中间部加热器位于炉体内的中间部;以及多个下部加热器,该多个下部加热器位于炉体内的下部。多个气体吹出口可以包括:多个上部气体吹出口,该多个上部气体吹出口配置于与上部加热器相邻的位置;多个中间部气体吹出口,该多个中间部气体吹出口配置于与中间部加热器相邻的位置;以及多个下部气体吹出口,该多个下部气体吹出口配置于与下部加热器相邻的位置。根据像这样的构成,在炉内的上部、中间部及下部分别设置加热器及气体吹出口,因此,能够使炉内温度和/或炉内气氛均匀化。

25.(特征5)本说明书公开的间歇式热处理炉中,炉床的上表面可以具备供被处理物载放的载放部。上表面可以俯视时呈圆形,并能够绕着从其中心通过而在上下方向上延伸的轴线进行旋转。根据像这样的构成,被处理物进行公转,因此,能够有助于将被处理物的整体均匀地进行热处理。

26.(特征6)本说明书公开的间歇式热处理炉中,炉床的上表面可以具备:供被处理物载放的载放部、以及没有载放被处理物的非载放部。上表面可以俯视时呈圆形,并能够绕着从其中心通过而在上下方向上延伸的第一轴线进行旋转。载放部可以俯视时呈圆形,并能

够绕着从其中心通过而在上下方向上延伸的第二轴线进行旋转。通过上表面绕着第一轴线进行旋转,使得载放部可以进行公转,通过载放部绕着第二轴线进行旋转,使得载放部可以进行自转。载放部的公转方向可以为与载放部的自转方向一致或相反的方向,气体吹出方向可以为与载放部的自转方向一致或相反的方向。根据像这样的构成,被处理物进行自转及公转,与此相应地能够使气体吹出方向为与自转方向一致或相反的方向,能够使得向炉内供给气氛气体的供给形态多样化。

27.实施例

28.以下,对实施例所涉及的间歇式热处理炉10进行说明。如图1、2所示,间歇式热处理炉10具备:炉床20;炉体12,其将炉床20的上方覆盖;以及多个加热器30及多个气体导入管40,它们配置于在炉床20与炉体12之间形成的炉内空间s内。

29.炉床20由耐火物构成,且具备:主炉床22;4个副炉床24,它们设置于主炉床22;以及固定床26,其配置于主炉床22的周围。主炉床22具有圆板状的外形,且配置成:其中心轴(即、从主炉床22的中心通过而在上下方向上延伸的线)与炉体12的轴线一致。主炉床22与未图示的驱动装置连接,能够绕着其中心轴(炉体12的轴线)进行旋转。

30.副炉床24具有圆板状的形状,且设置成能够相对于主炉床22进行旋转。本实施例中,4个副炉床24在周向上空开等间隔地进行设置(即、4个副炉床24在周向上以90

°

间隔进行设置。)。4个副炉床24分别与未图示的驱动装置连接,能够绕着其轴线(即、从副炉床24的中心通过而在上下方向上延伸的线)进行旋转。4个副炉床24的轴线分别与主炉床22的轴线平行,自主炉床22的轴线起算等距离地进行配置。主炉床22的上表面和副炉床24的上表面齐平,能够在两者的上表面载放被处理物w。

31.主炉床22和副炉床24能够分别进行旋转方向及旋转速度的变更停止。通过主炉床22旋转,使得被处理物w进行所谓的公转,通过副炉床24旋转,使得被处理物w进行所谓的自转。各炉床22、24的旋转方向可以任意设定,主炉床22及副炉床24可以按图1的顺时针或逆时针进行旋转,也可以为主炉床22顺时针旋转而副炉床24逆时针旋转,还可以为主炉床22逆时针旋转而副炉床24顺时针旋转。通过适当控制主炉床22及副炉床24的旋转速度及旋转方向,能够对在主炉床22和/或副炉床24上所载放的被处理物w均匀地进行加热。

32.固定床26配置于主炉床22的周围。具体而言,固定床26俯视时具有环形,配置于主炉床22与炉体12的侧壁14之间。固定床26相对于外壳而被固定,主炉床22及副炉床24相对于固定床26进行旋转。

33.炉体12由耐火物构成,且具备:圆筒状的侧壁14以及圆板状的顶壁16。侧壁14构成为:其下端部与固定床26抵接,其上端部延伸至顶壁16。顶壁16与侧壁14的上端部抵接,且将侧壁14的上端的开口部封闭。本实施例中,通过侧壁14、顶壁16以及炉床20而形成对被处理物进行处理的炉内空间s。炉床20和顶壁16呈圆板状,侧壁14呈圆筒状,因此,炉内空间s呈圆柱形状。由上述的说明可知:炉内空间s的轴线与炉床20的轴线一致。此外,在顶壁16的中央形成有未图示的排气口,能够从排气口将炉内空间s内的气体向炉外排出。

34.多个加热器30因从未图示的外部电源供给来的电力而发热,对炉内气氛温度进行控制,以便将被处理物w进行加热。如图2、3所示,多个加热器30被弯曲成u字状,且具备:在被弯曲成u字状的部分所设置的发热部34、以及从发热部34向上方延伸的2个非发热部32。发热部34为通过通电而成为高温的部分,其位于炉内空间s。非发热部32是由其电阻值与发

热部34相比较小的材质形成,并贯穿顶壁16,其端部位于炉外。加热器30构成为:通过对非发热部32的长度进行调整,可调整发热部34在炉内空间s内的位置(即、上下方向上的位置)。具体而言,多个加热器30被分类为:下部加热器30a、30b、30g、30h,它们的发热部34位于炉内空间s的下部;中间部加热器30c、30d、30i、30j,它们的发热部34位于炉内空间s的中间部;以及上部加热器30e、30f、30k、30l,它们的发热部34位于炉内空间s的上部。

35.如图1、3所示,多个加热器30针对圆柱形状的炉内空间s而在径向上位于侧壁14的内周面15与主炉床22的外周面之间(即、侧壁14与被处理物w之间)。另外,多个加热器30针对圆柱形状的炉内空间s而在周向上沿着侧壁14的内周面15空开间隔地进行配置。具体而言,如图3所示,2个下部加热器30a、30b在周向上并排配置,与这些下部加热器30a、30b相邻地配置有2个中间部加热器30c、30d,与这些中间部加热器30c、30d相邻地配置有上部加热器30e、30f,以下,同样地,下部加热器30g、30h、中间部加热器30i、30j、上部加热器30k、30l依次配置。在下部加热器30a、30b之间、中间部加热器30c、30d之间、上部加热器30e、30f之间、下部加热器30g、30h之间、中间部加热器30i、30j之间、上部加热器30k、30l之间,分别在周向上设置有间隔。在下部加热器30a、30b与中间部加热器30c、30d之间、中间部加热器30c、30d与上部加热器30e、30f之间、上部加热器30e、30f与下部加热器30g、30h之间、下部加热器30g、30h与中间部加热器30i、30j之间、中间部加热器30i、30j与上部加热器30k、30l之间,分别在周向上设置有间隔。

36.多个气体导入管40与未图示的气体供给源连接,将从气体供给源供给来的气氛气体朝向炉内空间s供给。如图2、3所示,多个气体导入管40分别贯穿顶壁16而进入炉内空间s,其下端延伸至炉床20的附近。由于贯穿顶壁16地配置气体导入管40,所以气体导入管40的配置位置的设计自由度提高,能够在炉内的所期望的位置配置气体导入管40。如图2所示,多个气体导入管40a~40l针对炉内空间s而在径向上配置于加热器30与主炉床22的外周面之间(即、加热器30与被处理物w之间),更详细而言,配置于加热器30与主炉床22的外周面之间的中间位置。另外,气体导入管40a~40l针对炉内空间s而在周向上分别配置于周向上相邻的加热器30a~30l之间。具体而言,配置于上部加热器30l与下部加热器30a之间、下部加热器30a与下部加热器30b之间、下部加热器30b与中间部加热器30c之间,以下,同样地配置于全部的相邻的加热器30之间。因此,多个气体导入管40还能够沿着侧壁14的内周面15以不会与加热器30重叠的方式在周向上空开间隔地进行配置。

37.如图5所示,在气体导入管40形成有多个气体吹出口42。从气体供给源供给至气体导入管40的气氛气体从气体吹出口42朝向炉内空间s吹出。通过针对气体导入管40而调整气体吹出口42的形成位置(高度方向上的位置),可对朝向炉内空间s供给气氛气体的高度方向上的位置进行调整。具体而言,如图3所示,在上部加热器30l与下部加热器30a之间所配置的气体导入管40a中,在与上部加热器30l的发热部和下部加热器30a的发热部34相同的高度(即、炉内空间s的上部和下部)形成有气体吹出口42。在下部加热器30a与下部加热器30b之间所配置的气体导入管40b中,在与下部加热器30a、30b的发热部34相同的高度(即、炉内空间s的下部)形成有气体吹出口42。以下,同样地,气体导入管40c~40l中,在与该气体导入管相邻的加热器的发热部的对应位置形成有气体吹出口42。应予说明,本实施例中,虽然在气体导入管40形成有多个气体吹出口42(图5),不过,不局限于像这样的例子,例如,可以在气体导入管40形成有在气体导入管40的轴线方向上延伸的狭缝状的开口。

38.另外,如图4所示,通过针对气体导入管40而调整气体吹出口42的形成位置(气体导入管40的周向上的位置),可对朝向炉内空间s吹出气氛气体的方向进行调整。本实施例中,如图1、4所示,从气体吹出口42吹出气体的方向被调整为朝向侧壁14的内周面15的方向(即、炉内空间s的径向)。由图3可知:从气体导入管40a~40l各自的气体吹出口42吹出的气氛气体从与该气体导入管相邻的加热器之间通过而冲撞侧壁14的内周面。

39.利用上述的间歇式热处理炉10对被处理物w进行热处理的情况下,首先,使炉床20相对于炉体12而向下方移动,接下来,使炉床20在水平方向上移动后,将被处理物w载放在炉床20上。例如,将被处理物w载放在副炉床24的上表面。其次,使炉床20在水平方向上移动而配置于炉体12的正下方后,使炉床20向上方移动而使其与炉体12嵌合,由此将炉内空间s密闭。当将炉内空间s密闭后,从气体导入管40朝向炉内空间s供给气氛气体,并且,从顶壁16的排气口将炉内空间s内的气体排出,将炉内空间s用气氛气体进行置换。此时,从气体导入管40的气体吹出口42朝向炉体12的侧壁14吹出气氛气体,因此,炉内空间s从侧壁14侧趋向炉内中心而逐渐地用气氛气体进行置换。另外,气体导入管40a~40l中的6根气体导入管40a、40b、40c、40g、40h、40i朝向炉内下部吹出气氛气体,气体导入管40a~40l中的6根气体导入管40c、40d、40e、40i、40j、40k朝向炉内中间部吹出气氛气体,气体导入管40a~40l中的6根气体导入管40a、40e、40f、40g、40k、40l朝向炉内上部吹出气氛气体。因此,从炉内空间s的上部至下部,均等地以短时间被置换为气氛气体。

40.当炉内空间s用气氛气体置换后,接下来,向加热器30供电,一边对被处理物w进行加热,一边将炉内气氛升温到规定的温度。此时,通过主炉床22及副炉床24进行旋转,使得被处理物w进行公转及自转,被处理物w的整体被均匀地加热。另外,加热器30a、30b、30g、30h对被处理物w的下部进行加热,加热器30c、30d、30i、30j对被处理物w的中间部进行加热,加热器30e、30f、30k、30l对被处理物w的上部进行加热。因此,可将被处理物w从其上部至下部无偏差地进行加热。此外,加热器w的输出以预先设定的模式进行控制,据此,被处理物w的温度按照预先设定的温度曲线进行变化。由此,对被处理物w实施所期望的热处理。当被处理物w的热处理结束后,使炉床20相对于炉体12而向下方移动,从炉内空间s取出被处理物w。

41.此处,在对被处理物w实施热处理时,有时将炉内空间s的气氛气体从大气状态置换为新的气氛气体。这种情况下,同样地,从气体导入管40朝向炉内空间s供给气氛气体,并且,从顶壁16的排气口将炉内空间s内的气体(置换前的气氛气体)排出,将炉内空间s置换为新的气氛气体。此时,向加热器30供电,对从气体导入管40向炉内空间s供给的气氛气体进行加热。即,来自气体导入管40的气体吹出口42的气氛气体朝向炉体12的侧壁14吹出,冲撞侧壁14,沿着侧壁14的内周面15进行流动。也从相邻的气体导入管40的气体吹出口42朝向侧壁14吹出气氛气体。因此,沿着侧壁14流动的气氛气体接下来改变朝向炉内中心流动的方向。此时,在气氛气体流动的位置存在着加热器30的加热部34。因此,从气体导入管40的气体吹出口42所吹出的气氛气体一边由加热器30的发热部34进行加热,一边向炉内空间s的中心流动。据此,炉内空间s通过从气体吹出口42吹出且由加热器30加热的气氛气体,而从侧壁14侧趋向炉中央依次进行置换。另外,从多个气体导入管40a~40l朝向炉内空间s供给气氛气体,因此,从炉内空间s的上部至下部无偏差地被置换为气氛气体。因此,在载放有被处理物w的位置的周边,其气氛温度在周向及上下方向上变得不均匀得以抑制。据此,能

够提高被处理物w的热处理品质。

42.上述的间歇式热处理炉10中,气体导入管40和加热器30配置于周向上错开的位置。因此,能够在适合于被处理物w加热及炉内气氛温度控制的位置,配置加热器30,另一方面,能够在适合于炉内气氛控制的位置,配置气体导入管40。据此,能够将炉内温度及炉内气氛控制为所期望的状态。

43.另外,间歇式热处理炉10中,从气体导入管40的气体吹出口42朝向炉内空间s的侧壁14吹出气氛气体。据此,炉内气氛从侧壁14侧趋向炉中心而依次置换,能够抑制炉内气氛在被处理物w的配置位置沿着周向而发生偏差。

44.另外,上述的实施例中,主炉床22及副炉床24构成为:通过变更驱动连结方法,能够使从气体吹出口42吹出气氛气体的方向为与主炉床22和/或副炉床24的旋转方向相同方向或相反方向。即,可以使主炉床22及副炉床24沿着气体吹出方向旋转,也可以使主炉床22及副炉床24沿着与气体吹出方向相反的方向旋转。或者,可以使主炉床22和副炉床24中的一者沿着气体吹出方向旋转,而使主炉床22和副炉床24中的另一者沿着与气体吹出方向相反的方向旋转。此外,不仅主炉床22和副炉床24的旋转方向可以变更,旋转速度也可以变更。通过像这样相对于气体吹出方向而独立地调整主炉床22和副炉床24的旋转方向和/或旋转速度,能够将炉内气氛及炉内温度控制为所期望的状态。

45.应予说明,上述的实施例所涉及的间歇式热处理炉10中,从气体吹出口42吹出气氛气体的方向被固定,不过,本说明书中公开的技术不局限于像这样的例子。例如,可以将气体导入管40支撑为能够相对于顶壁16进行旋转,通过使气体导入管40绕着其轴线进行旋转,可以变更从气体吹出口42吹出气氛气体的方向。如果采用这样的构成,则可以根据间歇式热处理炉的运转状况而使气氛气体的吹出方向为与主炉床22的旋转方向(被处理物w的公转方向)相同或相反的方向,或者使其为与副炉床24的旋转方向(被处理物w的自转方向)相同或相反的方向。据此,能够将被处理物w周边的气氛温度及气氛气体控制为所期望的状态。另外,如果采用该构成,则通过调整气体导入管40相对于顶壁16的旋转角度,还能够将气氛气体朝向炉中心进行供给。这种情况下,从气体导入管40趋向炉中心而供给的气氛气体通过因主炉床22及副炉床24的旋转而公转及自转的被处理物w进行迅速的搅拌,能够将炉中心的气氛气体以短时间进行置换。

46.另外,上述的实施例所涉及的间歇式热处理炉10中,气体导入管40的炉内径向上的位置位于加热器30与主炉床22的外周面的中间,不过,本说明书中公开的技术不局限于像这样的例子。例如,可以使气体导入管40的炉内径向上的位置为与加热器30相同的位置,或者配置于更靠近侧壁14内周面的位置。

47.另外,上述的间歇式热处理炉10中,气体导入管40配置成贯穿顶壁16,不过,本说明书中公开的技术不局限于像这样的例子。例如,如图6、7所示,可以按贯穿炉体12的侧壁14的方式配置气体导入管44。气体导入管44可以构成为:如图9所示,包括水平管46和与水平管46的前端连接的垂直管48。这种情况下,水平管46贯穿侧壁14,垂直管48位于炉内空间s。在垂直管48形成有多个气体吹出口49a、49b,多个气体吹出口49a、49b朝向侧壁14呈开口。通过配置像这样的气体导入管44,能够朝向炉体12的侧壁14吹出气氛气体。此外,如图8所示,气体导入管44与上述的实施例不同,仅配置于:周向上相邻的下部加热器(30a、30b)、(30g、30h)之间、周向上相邻的下部加热器(30a、30b)、(30g、30h)之间、周向上相邻的上部

加热器(30e、30f)、(30k、30l)之间。即,在下部加热器30b与中间部加热器30c之间、中间部加热器30d与上部加热器30e之间等、在不同的高度设置有发热部34的相邻的加热器30之间,未配置气体导入管44。据此,能够使垂直管48的长度为:与各加热器的发热部相同程度的长度。

48.通过像这样的构成,也能够发挥出与上述实施例同样的作用效果。应予说明,在气体导入管44贯穿侧壁14的情况下,同样地,可以将气体导入管44支撑为能够相对于侧壁14而绕着其轴线进行旋转,通过使气体导入管44绕着其轴线进行旋转,可以变更气体吹出方向。

49.另外,上述的实施例中,气体吹出口42的位置(高度方向上的位置)设置于:与加热器30的发热部34相对应的位置(高度方向上的位置),不过,本说明书中公开的技术不局限于像这样的例子。例如,气体吹出口可以设置于与非发热部的位置相对应的高度,也可以设置成遍及发热部和非发热部。此外,在与上部加热器或中间部加热器相邻的气体导入管所设置的气体吹出口可以设置于:未设置有上部加热器或中间部加热器的位置(高度)。例如,与上部加热器相邻的气体导入管可以在炉内空间s的中间的高度或者下部的高度形成气体吹出口。

50.以上,虽然对本说明书中公开的技术的具体例详细地进行了说明,不过,这些只不过是示例,并不限定权利要求书。权利要求书中记载的技术中包括将以上例示的具体例进行各种变形、变更得到的例子。另外,本说明书或附图中说明的技术要素单独或者通过各种组合而发挥出技术有用性,并不限定于申请时权利要求中记载的组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。