1.本发明涉及一种超滤膜,具体涉及一种改性聚间苯二甲酰间苯二胺超滤膜及其制备方法和应用;属于新材料技术领域。

背景技术:

2.当前,社会经济快速发展和工业生产废水超标排放造成水资源严重短缺和水污染,严重威胁生态环境和人类健康。膜技术作为一种新型、绿色、高效的分离技术,在废水处理和水净化领域受到广泛关注。特别是超滤(uf)技术作为一种长期领先的分离技术,具有高效、安全、经济等优点,已被广泛应用于饮用水净化、食品、制药、造纸等行业的废水处理。

3.我们知道,性能优良的超滤膜是超滤技术的核心,一般是利用非溶剂诱导相转化(nips)技术制成的。然而,超滤膜在过滤过程中不可避免地会受到污染困扰,主要体现为:污染物吸附和沉积在膜表面和内孔壁上,导致渗透通量急剧下降,严重降低分离效率并增加运行成本,甚至减少膜的使用寿命,这在很大程度上限制了超滤技术的推广应用。因此,行业内有很多研究工作集中在如何提高膜的抗污能力上,以克服这一瓶颈,从而使超滤膜能够大规模地在水处理领域进行推广应用。

4.现有的膜表面改性方法主要包括:表面涂层、接枝改性和共混改性。其中,表面涂覆和接枝工艺容易造成严重的堵孔,最终导致膜渗透性和工作效率急剧下降。相比之下,共混改性因其操作方便、最大限度地保留聚合物原有性能而成为提高膜抗污性能的一种简便有效的手段。目前,各种共混改性剂已被成功采用并引入聚合物基质中赋予膜亲水性,主要包括无机盐(如licl、kcl等、无机纳米粒子(如mwcnt、go、tio2等)和亲水性聚合物(聚乙二醇(peg)、聚乙烯吡咯烷酮(pvp)、聚(甲基丙烯酸甲酯(pmma))等)。经验证,通过使用上述共混改性剂,能够在一定程度上提高膜的抗污染能力,同时还可以调控膜的结构,有利于优化膜的渗透性和选择性。然而,上述添加剂均存在严重的析出问题(从膜基体中浸出的趋势),这将引起膜亲水性降低,导致膜的抗污染水平下降,并且添加剂的析出和泄漏会对水安全构成威胁。

5.鉴于此,亟需对超滤膜的抗污染能力和稳定性进行深入的创新性研究。

技术实现要素:

6.为解决现有技术的不足,本发明的目的之一在于提供一种具有高渗透性、高抗污性能且稳定性好的改性聚间苯二甲酰间苯二胺超滤膜;

7.目的之二在于提供上述改性聚间苯二甲酰间苯二胺超滤膜的制备方法;

8.目的之三在于公布上述改性聚间苯二甲酰间苯二胺超滤膜的应用。

9.为了实现上述目标,本发明采用如下的技术方案:

10.本发明首先公布得一种改性聚间苯二甲酰间苯二胺超滤膜,其以pmia为膜材料,以两亲性嵌段共聚物为添加剂,采用非溶剂诱导相转化法制得,是一种抗污型pmia超滤膜。

11.pmia材料是一种应用广泛的芳香族聚酰胺聚合物,也是一种亲水性膜材料,其具

有三斜晶体结构,晶体的两个平面上都有氢键。由于氢键的强烈作用,pmia的化学结构基本稳定,玻璃化转变温度(tg)为270℃,此外,其结构中酰胺基团的存在,使其具有良好的热稳定性、化学稳定性、亲水性和耐溶剂性等优异的综合特性。但是,其作为膜材料时的渗透性和抗污性不佳,这限制了其推广应用,本技术中通过对其进行改性构建了新型结构的超滤膜,克服了上述缺陷。在本技术的启发下,pvc、pes等膜材料也可以进行相似改进,相关技术也应落入本技术的保护范围。

12.优选地,前述两亲性嵌段共聚物为pluronic f127、ps

‑

b

‑

paa或p123中的一种。

13.更优选地,该改性聚间苯二甲酰间苯二胺超滤膜的膜厚为120~200微米,由致密表皮层、指状多孔底层和腔状大孔支撑层构成,从其截面sem可以清晰地观察到这一特殊的结构,这也是该滤膜渗透性能极好的关键原因。

14.更优选地,该改性聚间苯二甲酰间苯二胺超滤膜平均孔径为45~55nm,孔隙率为55~75%。

15.本发明还公布了如前所述的改性聚间苯二甲酰间苯二胺超滤膜的制备方法,包括如下步骤:

16.s1、将1~6wt.%licl高速搅拌溶解于80~90wt.%dmac溶剂中形成透明均质溶液;

17.s2、将0.5~3wt.%份两亲性嵌段共聚物添加到透明均质溶液中,搅拌溶解形成稳定的混合溶液;

18.s3、向混合溶液中加入8~12wt.%pmia,升温高速搅拌形成均匀稳定的铸膜液,再降温后静置脱泡;

19.s4、脱泡完成后,通过非溶剂诱导相分离法形成膜;

20.所述百分比均为各组分在体系中所占的质量百分比。

21.本发明中,采用dmac和licl所形成的透明均质溶液作为溶剂方能对pmia聚合物进行充分溶解。在dmac溶剂中加入无机licl时,li

和dmac之间可以形成晶体络合物相互作用,li

和pmia的羰基之间可以建立配位键,同时cl

‑

和pmia的胺基之间形成氢键,因此pmia可以完全充分地溶解。

22.优选地,前述两亲性嵌段共聚物为pluronic f127,制得的膜为pluronic f127/pmia超滤膜。

23.优选地,前述pluronic f127在体系中所占的质量百分比为1.5wt.%,该体系制得的超滤膜综合性能最优。

24.更优选地,前述步骤s3中,升温至85℃后再进行高速搅拌,搅拌速率为600~1000rpm。

25.进一步优选地,前述步骤s4的具体操作为:将铸膜液刮涂在光滑平整的玻璃板上,控制刮膜厚度,刮膜完成后在湿度为10%

‑

80%的空气中停留时间5

‑

60秒,再于0~60℃的凝固浴下将pmia平膜浸入0~60℃的凝固浴去离子水中,接着用去离子水完成洗涤后处理操作,最后将pmia膜保存于去离子水中备用。

26.更优选地,前述凝固浴为25℃的去离子水或25℃的盐溶液,所述盐溶液包括钠盐溶液、钾盐溶液、钙盐溶液及锂盐溶液中的一种或多种,比如氯化钠、硝酸钠、硫酸钠、磷酸钠、氯化钙、氯化钾、氯化锂、硫酸钾等单一的盐溶液或混合盐溶液,均可作为此处凝固浴所

用的盐溶液。

27.本发明还公布了如前所述的一种改性聚间苯二甲酰间苯二胺超滤膜在水净化和工业废水处理中的应用。

28.本发明的有益之处在于:

29.(1)本发明采用两亲性嵌段共聚物作为添加剂,采用非溶剂诱导相转化法制得了改性膜,该膜具有相对均匀、光滑和多孔的表面形态,是一种新型的超滤膜;而且添加剂可以有效增加孔径和表面孔隙率,孔隙之间的连通性增强,赋予超滤膜更高的截留能力和渗透性能,经验证,其对污染物(如bsa溶液)的截留率保持在90%以上,显示出较好的实际应用前景;

30.(2)本发明制得的超滤膜显示出更亲水的结构趋势,两亲性嵌段共聚物对于改性超滤膜以提高其抗污性能具有重要作用。亲水链的表面分离赋予膜良好的亲水性,同时,水和亲水嵌段之间的作用力可以构建表面的亲水层和内孔通道,有效防止污垢和微生物吸附在膜上,因而具有更强的抗污性能,应用过程中水通量衰减率不超过1%;

31.(3)本发明制得的超滤膜,其中的改性剂通过疏水嵌段与pmia之间的相互作用力牢固地锚定在聚合物pmia基体中,这将抑制两亲性改性剂从聚合物混合物中的泄漏趋势,能提高膜在过滤过程中的稳定性,使膜具有更好的长期适用性;

32.(4)本发明采用典型的非溶剂诱导相转化技术对pmia膜进行改性,设计并构建了新型pmia超滤膜,以简单、经济的方式获得高渗透性和高抗污性能的pmia超滤膜,能够满足市场对性能优异的新型滤膜材料的需求。同时,本发明的膜材料还可以扩展到用作制造超滤膜、纳滤膜、渗透蒸发膜等相关产品的材料,在设计高性能膜方面表现出巨大的潜力。此外,该方法还可用作对pvc、pes等膜材料进行相似改进,这对于改善日益恶化的水质具有十分现实的意义。

附图说明

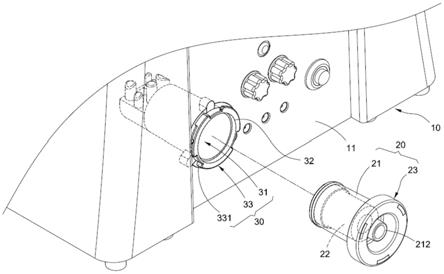

33.图1为膜m0~m5的ftir红外光谱图;

34.图2为膜m0~m5的sem结构图;

35.图3为膜m0~m5的sem截面结构图;

36.图4为膜m0~m5的afm图;

37.图5为膜m0~m5的水接触角测量结果图;

38.图6为膜m0~m5的试验曲线和孔径分布(左侧为试验曲线,右侧为孔径分布曲线);

39.图7为膜m0~m5的平均孔径和孔隙率结果图;

40.图8为膜m0~m5的纯水通量和截留性能结果图;

41.图9为膜m0~m5的过滤稳定性结果图;

42.图10为膜m0~m5使用bsa作为模拟污染物的三周期循环超滤实验结果图;

43.图11为膜m0~m5的三循环过滤试验期间通量回收率(frr)对比图。

具体实施方式

44.以下结合附图和具体实施例对本发明作具体的介绍。

45.原料来源说明:

46.(1)聚间苯二甲酰间苯二胺(pmia):购自烟台泰和先进材料有限公司(中国),分子量为~200000g

·

mol

‑1,分子式为

47.(2)n,n

‑

二甲基乙酰胺(dmac):购自上海麦克林生化有限公司,纯度为99.0%;

48.(3)氯化锂(licl):购自上海麦克林生化有限公司,纯度为99.0%;

49.(4)去离子水:由自制超纯水装置提供,电导率为5.20μs/cm;

50.(5)牛白蛋白(bsa):购自能源化工(中国),纯度为98%;

51.(6)pluronic f127:购自sigma

‑

aldrich(西格玛奥德里奇(上海)贸易有限公司)。

52.对比例

53.室温下,将5wt.%的氯化锂和83wt.%的dmac溶剂混合并高速搅拌溶解,形成透明均质溶液。再将12wt.%的pmia加入溶液中,于85℃下高速搅拌充分溶解,形成均匀稳定的铸膜液后,降温至25℃,静置脱泡。脱泡完成后,通过非溶剂诱导相分离法形成膜。

54.具体的成膜方法为:使用玻璃棒在光滑的平板玻璃板上刮膜,厚度控制在200微米,刮膜完成后在湿度为10%

‑

80%的空气中停留时间5

‑

60秒,再将新生的pmia平板膜浸入温度为25℃的去离子水中进行凝固浴,接着用去离子水清洗制备的膜,最后将其储存在去离子水中备用,本对比例制得的膜记为m0。

55.实施例1

56.室温下,将5wt.%的氯化锂和82.5wt.%的dmac溶剂混合并高速搅拌溶解,形成透明均质溶液。将0.5wt.%的pluronic f127添加到透明均质溶液中并继续搅拌直至其溶解成均匀稳定的混合溶液,再将12wt.%的pmia加入至混合溶液中,于45℃下高速搅拌充分溶解,形成均匀稳定的铸膜液后,降温至25℃,静置脱泡。脱泡完成后,通过非溶剂诱导相分离法形成膜。

57.具体的成膜方法为:使用玻璃棒在光滑的平板玻璃板上刮膜,厚度控制在200微米,刮膜完成后在湿度为10%

‑

80%的空气中停留时间5

‑

60秒,再将新生的pmia平板膜浸入温度为25℃的硫酸钠盐溶液中进行凝固浴,接着用去离子水清洗制备的膜,最后将其储存在去离子水中备用,本实施例制得的膜记为m1。

58.实施例2

59.室温下,将5wt.%的氯化锂和82.0wt.%的dmac溶剂混合并高速搅拌溶解,形成透明均质溶液。将1.0wt.%的pluronic f127添加到透明均质溶液中并继续搅拌直至其溶解成均匀稳定的混合溶液,再将12wt.%的pmia加入至混合溶液中,于85℃下高速搅拌充分溶解,形成均匀稳定的铸膜液后,降温至25℃,静置脱泡。脱泡完成后,通过非溶剂诱导相分离法形成膜。

60.具体的成膜方法为:使用玻璃棒在光滑的平板玻璃板上刮膜,厚度控制在200微米,刮膜完成后在湿度为10%

‑

80%的空气中停留时间5

‑

60秒,再将新生的pmia平板膜浸入温度为25℃的饱和氯化钠溶液中进行凝固浴,接着用去离子水清洗制备的膜,最后将其储存在去离子水中备用,本实施例制得的膜记为m2。

61.实施例3

62.室温下,将5wt.%的氯化锂和81.5wt.%的dmac溶剂混合并高速搅拌溶解,形成透

明均质溶液。将1.5wt.%的pluronic f127添加到透明均质溶液中并继续搅拌直至其溶解成均匀稳定的混合溶液,再将12wt.%的pmia加入至混合溶液中,于85℃下高速搅拌充分溶解,形成均匀稳定的铸膜液后,降温至25℃,静置脱泡。脱泡完成后,通过非溶剂诱导相分离法形成膜。

63.具体的成膜方法为:使用玻璃棒在光滑的平板玻璃板上刮膜,厚度控制在200微米,刮膜完成后在湿度为10%

‑

80%的空气中停留时间5

‑

60秒,再将新生的pmia平板膜浸入温度为25℃的饱和氯化钠溶液中进行凝固浴,接着用去离子水清洗制备的膜,最后将其储存在去离子水中备用,本实施例制得的膜记为m3。

64.实施例4

65.室温下,将5wt.%的氯化锂和81.0wt.%的dmac溶剂混合并高速搅拌溶解,形成透明均质溶液。将2.0wt.%的pluronic f127添加到透明均质溶液中并继续搅拌直至其溶解成均匀稳定的混合溶液,再将12wt.%的pmia加入至混合溶液中,于85℃下高速搅拌充分溶解,形成均匀稳定的铸膜液后,降温至25℃,静置脱泡。脱泡完成后,通过非溶剂诱导相分离法形成膜。

66.具体的成膜方法为:使用玻璃棒在光滑的平板玻璃板上刮膜,厚度控制在200微米,刮膜完成后在湿度为10%

‑

80%的空气中停留时间5

‑

60秒,再将新生的pmia平板膜浸入温度为25℃的饱和氯化钾溶液中进行凝固浴,接着用去离子水清洗制备的膜,最后将其储存在去离子水中备用,本实施例制得的膜记为m4。

67.实施例5

68.室温下,将5wt.%的氯化锂和80.5wt.%的dmac溶剂混合并高速搅拌溶解,形成透明均质溶液。将2.5wt.%的pluronic f127添加到透明均质溶液中并继续搅拌直至其溶解成均匀稳定的混合溶液,再将12wt.%的pmia加入至混合溶液中,于85℃下高速搅拌充分溶解,形成均匀稳定的铸膜液后,降温至25℃,静置脱泡。脱泡完成后,通过非溶剂诱导相分离法形成膜。

69.具体的成膜方法为:使用玻璃棒在光滑的平板玻璃板上刮膜,厚度控制在200微米,刮膜完成后在湿度为10%

‑

80%的空气中停留时间5

‑

60秒,再将新生的pmia平板膜浸入温度为25℃的饱和氯化钠溶液中进行凝固浴,接着用去离子水清洗制备的膜,最后将其储存在去离子水中备用,本实施例制得的膜记为m5。

70.实施例6

71.室温下,将3wt.%的氯化锂和87wt.%的dmac溶剂混合并高速搅拌溶解,形成透明均质溶液。将1wt.%的ps

‑

b

‑

paa添加到透明均质溶液中并继续搅拌直至其溶解成均匀稳定的混合溶液,再将9wt.%的pmia加入至混合溶液中,于85℃下高速搅拌充分溶解,形成均匀稳定的铸膜液后,降温至25℃,静置脱泡。脱泡完成后,通过非溶剂诱导相分离法形成膜。

72.具体的成膜方法为:使用玻璃棒在光滑的平板玻璃板上刮膜,厚度控制在200微米,刮膜完成后在湿度为10%

‑

80%的空气中停留时间5

‑

60秒,再将新生的pmia平板膜浸入温度为0℃的去离子水中进行凝固浴,接着用去离子水清洗制备的膜,最后将其储存在去离子水中备用,本实施例制得的膜记为m6。

73.实施例7

74.室温下,将6wt.%的氯化锂和82wt.%的dmac溶剂混合并高速搅拌溶解,形成透明

均质溶液。将2wt.%的p123添加到透明均质溶液中并继续搅拌直至其溶解成均匀稳定的混合溶液,再将10wt.%的pmia加入至混合溶液中,于60℃下高速搅拌充分溶解,形成均匀稳定的铸膜液后,降温至25℃,静置脱泡。脱泡完成后,通过非溶剂诱导相分离法形成膜。

75.成后在湿度为10%

‑

80%的空气中停留时间5

‑

60秒,再将新生的pmia平板膜浸入温度为60℃的饱和氯化钠中进行凝固浴,接着用去离子水清洗制备的膜,最后将其储存在去离子水中备用,本实施例制得的膜记为m7。

76.结构表征和分析

77.(1)傅里叶变换红外光谱(ftir)

78.使用ftir对对比例及实施例1~5的pluronic f127/pmia超滤膜进行化学结构表征,表征结果如图1所示。

79.从图1的图谱结果可知:在3300cm

‑1左右的区域内,膜m0~m5都可以观察到较宽的吸收带,这与pmia结构中n

‑

h键的拉伸振动相对应。类似地,1530cm

‑1区域附近的吸收振动为pmia结构中的另一个特征峰——c

‑

n键。1480

–

1240cm

‑1处的峰值则归因于pmia中c

‑

h键的变形振动,吸收强度不随pluronic f127浓度的增加而改变。约2900cm

‑1处的峰值对应于pluronic f127中c

‑

h基团的拉伸振动,通过比较不同浓度pluronic f127膜的吸收带强度,可以清楚地看到:随着pluronic f127在膜中含量的增加,吸收带强度显著增加。同样,可以观察到m1~m5膜1080cm

‑1范围内的另一个宽特征峰,属于pluronic f127的c

‑

o基团的拉伸振动,随着膜中pluronic f127浓度的增加,c

‑

o伸缩振动的吸收带强度增强。

80.根据上述分析,我们可以确定:本发明制得的膜保留了pmia材料的固有化学结构,这将有助于在膜后续应用中展示pmia聚合物的良好物理和化学特性。

81.更重要的是,申请人惊奇地发现:本发明构建了一种新型的pmia超滤膜,两亲性嵌段共聚物作为添加剂,以特殊的方式成功地锚定在pmia基质中。申请人推测在改性过程中,通过特殊的原料、结合独特的工艺,使得两亲性嵌段共聚物和pmia之间产生了新的氢键键合作用,因而两亲性嵌段共聚物能够稳定地锚定在pmia基体中,这是膜结构和性能优化(尤其是后面将要检测的稳定性)的重要因素。

82.(2)扫描电子显微镜(sem)

83.利用sem对膜的表面和横截面结构进行扫描,以研究添加剂对膜形态的影响,结果如图2所示。可以看出,膜m0~m5均显示出相对均匀、光滑和多孔的表面形态。随着添加剂浓度的增加,膜的表面孔径和孔数分别呈现逐渐增大和增加的趋势,后面将结合孔径分析仪进一步量化确认孔径的变化。

84.需要说明的是,我们发现,在m4和m5的膜表面出现了纤维状物质,且m5表面的纤维状物质更多更明显。这种现象可能是由于pluronic f127浓度较高时,嵌段共聚物(pluronic f127)和本体聚合物(pmia)的不相容所致,导致膜结构可能会发生微观异质性,因此,添加剂的含量对于膜的形貌控制很重要。

85.申请人分析,在聚合物溶液中添加过多的添加剂,dmac和添加剂之间的结合相互作用能大大增强,这将降低dmac和licl的结合力,相应地,混合溶剂体系相应的溶解能力会有所降低,更容易形成聚合物胶束,导致在m4和m5的膜表面出现不期望的纤维状物质。

86.图3显示了膜m0

‑

m5的横截面形态,结果清楚地表明:本技术的pmia超滤膜微观上呈现典型的不对称结构,由顶部致密的表皮层、指状多孔底层和腔状大孔支撑层构成。在本

申请的nips过程中,新生膜浸入非溶剂凝固浴中是至关重要的一个步骤,由于非溶剂和溶剂(dmac)之间的高亲和力,将发生瞬时相分离现象,因此,本技术可以获得如图3所示的具有多种形态的多孔横截面结构。

87.此外,可以看出,随着pluronic f127浓度的增加,指状孔结构逐渐发展为大孔隙,并变得不规则和弯曲,同时,大孔隙的连通性增强。这可能是嵌段共聚物自组装引起的相分离,形成了高度多孔结构,这样的孔隙结构和更好的孔隙连通性,将更加有利于提高膜的渗透性能。

88.(3)原子力显微镜(afm)

89.采用原子力显微镜测量了pmia超滤膜的拓扑结构。三维afm照片和相应的平均粗糙度值(ra)如图4所示。可以发现,随着pluronic f127浓度的增加,膜的表面粗糙度从11.3

±

1.4nm增加到52.7

±

1.8nm,这与图2中所表达的sem结果一致。

90.(4)孔径和孔隙率检测

91.使用滤膜孔径分析仪porolux1000对膜的孔径及孔径分布测量。具体的测量方法为:将样品切成直径为2.5cm的圆形,放入40℃烘箱充分烘干,在测试之前,将样品浸入浸润液(表面张力=16dyn/cm),然后固定于测试台,测试气体为40l高纯氮气,纯度≥99.999%,选用专用软件,随着氮气压力不断增大,通过透过膜的气流量变化,分别获得膜的干曲线和湿曲线,压力和直径之间的数学关系采用young

‑

laplace方程给出:

[0092][0093]

其中,p表示压力,d表示直径,γ表示液体的表面张力,θ表示液体与毛细管壁之间的接触角。

[0094]

膜的孔隙率(ε)通过干湿重法测量。首先将样品保持在去离子水中,并在用滤纸擦拭表面液滴后测量重量(w1),然后将样品在60℃的真空中干燥24小时,然后测量干重(w2),

[0095]

孔隙率的计算公式定义为:

[0096]

其中,ε为孔隙率(%),w1为湿膜重量(g),w2为干膜重量(g),a为膜面积(cm2),d

w

为水密度(0.998g/cm3),l为膜厚度(cm)。

[0097]

各对比例和实施例的测试结果参见表1的汇总,各膜的平均孔径为50nm左右。为了更加直观地对此进行说明,图6展示了膜m0~m5的膜测试曲线和孔径分布。根据测试曲线的趋势和形态,可以得到接近理想的膜孔结构,同时,膜孔径分布呈现窄的形态。结果表明,本发明的各实施例制备的pmia超滤膜具有相对均匀的孔结构,因而能够赋予膜更高的截留能力和渗透性能。

[0098]

图7显示了膜m0~m5的孔径和孔隙率的详细值(与表1相对应)。结果表明,随着添加剂的递增,膜的平均孔径从46.798

±

0.400nm增加到53.312

±

0.255nm,呈现出略微增大的趋势。同时,膜的孔隙率从47.86

±

1.20%增加到74.83

±

2.7435%,这主要归因于添加剂的成孔性能:随着添加剂含量的增加,由于表面分离的作用,膜表面与水分子之间的亲和力增加,从而吸收更多的水分子进入膜基质,进而扩大了膜孔的大小,增加了膜的孔隙率。另一方面,嵌段共聚物倾向于自组装,在溶液中形成胶束,这将影响溶剂和共聚物嵌段之间的亲和力,进而导致相转化机制和动力学的变化,从而获得更多的孔隙结构。

[0099]

根据上述表征,我们发现:采用两亲性嵌段共聚物作为成孔剂/改性剂,能够有效地增加孔径和表面孔隙率。申请人分析,这可能是由于两亲性嵌段共聚物的亲水段更加容易转移到凝固浴中,使膜产品获得了更多的孔隙并增加了孔隙率。

[0100]

性能检测

[0101]

下面对实施例制得的膜产品进行应用,以进一步对膜厚、纯水通量、1000mg/l的牛血清蛋白(bsa)溶液的截留率、接触角和通量恢复率等实际应用效果进行分析,具体方法分别如下:

[0102]

(1)通过膜厚测试仪对各实施例制备的超滤膜的膜厚进行了测量,表1中列出了相应的数据。结果表明,随着pluronic f127浓度的升高,膜厚度逐渐增加,这主要是由于添加了两亲性共聚物后,铸膜液的粘度显著提高,导致在相同的成膜工艺条件下膜厚增加。

[0103]

(2)接触角:采用接触角测试法(dataphysics instrument gmbh oca 15ec)测量膜的水接触角。具体方法为:将干燥完全的样品切成3cm

×

1cm的大小,然后通过滴法测量,液滴的体积设定为1μl,每个样品进行六次测量获得平均值并记录。

[0104]

如图5和表1所示,m

‑

0(无添加剂)的接触角为70.55

±

3.69

°

。当添加剂pluronic f127的用量从0.0%增加到2.5%时,膜的水接触角从70.55

±

3.69

°

下降到44.71

±

2.08

°

,显示出更亲水的结构趋势。

[0105]

(3)纯水通量测试:采用自制的错流过滤测试装置,将膜裁剪为78mm的圆形,固定于装置中,在压力为0.15mpa、流量为2.5l/min下压膜直至水通量稳定(一般为30min)。

[0106]

纯水通量jw(l

·

m

‑2·

h

‑1)的计算公式为:其中,v表示渗透液体积,s表示膜的面积,t表示时间,具体结果见表1。

[0107]

可以看出,如图9所示,随着pluronic f127的用量从0.0wt.%增加至2.5wt.%,pluronic f127/pmia膜的纯水通量从345.48

±

4.83l

·

m

‑2·

h

‑1增加至809.06

±

19.66l

·

m

‑2·

h

‑1,同时从表1可见,m6和m7的膜产品也表现出较好的纯水通量数据。

[0108]

此外,超滤膜的长期稳定性也是实际应用中要考虑的一大关键因素。因此,本发明通过对超滤膜的纯水通量衰减率进行测试,以评价所制得的超滤膜得稳定性。经验证,在过滤期间,纯水通量衰减率不超过1%,这充分说明本发明制备的共聚物改性膜具有良好的长期过滤稳定性。申请人分析原因可能是:两亲性嵌段共聚物和pmia大分子之间的相互作用力很强,疏水性嵌段与pmia大分子有强烈的相互作用,牢固地锚定在聚合物基体上(与前文分析推断不谋而合)。同时,在膜表面和内孔壁上引入亲水性peo段能够提高膜的渗透性。

[0109]

以bsa溶液为例对pluronic f127/pmia膜的抗污性能进行具体应用研究,结果如图10所示。所有膜的初期纯水通量均显示出可变梯度。然而,将bsa溶液引入过滤试验中后,膜m0

‑

m5的通量都在大大下降后保持稳定。膜通量的快速下降被认为是由膜污染引起的,可能有如下三个原因:(1)bsa分子在膜表面和内孔上的吸附;(2)在膜表面形成污染物滤饼层;(3)bsa溶质聚集引起的浓度极化。

[0110]

而且,我们发现,随着pluronic f127浓度的增加,纯水通量下降的幅度较小,且纯水通量可以最大程度地恢复,这意味着改性pmia超滤膜的抗污能力显著增强。申请人分析这是因为:在改性剂的作用下,大量亲水性peo官能团转移到膜表面,与水分子结合形成更

强的水合层,改性后的超滤膜表面限制了bsa分子的吸附量,进一步减小了污染物滤饼层的厚度和浓差极化的发生程度,从而提高了膜的抗污能力。

[0111]

(4)截留率:将模拟污染物1000mg/l的bsa溶液装入错流过滤装置中,在操作压力下记录渗透液体积。将稳定后模拟污染物溶液的通量记为jp,收集模拟污染物溶液透过液和截留液,通过紫外

‑

可见分光光度计测在280nm下测试其浓度,利用下面的公式计算其截留率r:

[0112][0113]

其中,c

p

为渗透液浓度,c

f

为进料液浓度,具体结果见表1。

[0114]

图8为通过上述的错流过滤试验得到各实施例的超滤膜的水通量和截留性能结果,可以看到添加剂的增加对于纯水通量的提升效果较为明显,但随着添加剂的增加,膜产品对于bsa溶液的截留率略有下降,从95.62

±

2.54%降至91.77

±

2.89%,这主要是由于孔径增大,允许一定量的bsa分子穿透膜孔所带来的不利影响。但制备的膜的总截留率仍保持在90%以上,完全能够很好地满足高端市场的过滤需求。

[0115]

在前面的研究基础上,我们知道,随着pluronic f127添加剂的加入,膜的孔径和孔隙率呈增加趋势,这可以将更多的水分子引入膜体,降低水分子在膜孔中的传质阻力,从而赋予膜更好的渗透性。同时,通过添加剂改性增强了膜的亲水性,peo段可以吸引和捕获更多的水分子到膜基质中,这也进一步有效改善了膜的渗透性。这表明,添加剂的加入能够大大增强膜的渗透性,使其在水处理过滤领域显示出巨大的节能潜力和应用成本。

[0116]

因此,根据通量和截留率的结果,可以得出结论:本发明的pluronic f127/pmia超滤膜是一种可行且市场前景良好的新型超滤膜。

[0117]

(5)通量恢复率

[0118]

为了更加准确可靠地评价超滤膜的抗污染性能,我们对膜的通量恢复率(frr)进行评价,frr是在水流清洗后渗透通量和初始渗透通量的比值,其值越接近100%,则表明膜的重复使用性越好,以此探索膜的抗污染性能、稳定性等综合应用能力。计算公式如下:

[0119][0120]

初始渗透通量记为j

w1

;将去离子水装入错流过滤装置中,进行简单的水力清洗(一般为30min),再次采用上述方法测量和计算纯水通量,记为j

w2

。

[0121]

为了提高准确度和可靠性,进行了三次循环试验,并计算了相应的frr值,结果如表1和图11所示。可发现,随着过滤循环次数的增加,所有膜的frr值均呈下降趋势,这是必然的。然而,随着添加剂浓度的增加,frr值随循环次数的下降趋势变得不明显。特别是,当pluronic f127的含量为2.0wt.%时,第二循环和第三循环的frr几乎呈现出相似的值。可见,当增加添加剂pluronic f127的含量时,frr值呈现先增加后降低的趋势,在pluronic f127浓度为1.5wt.%时达到最高值。frr值升高主要是由于两亲性嵌段共聚物的表面分离过程改善了膜的良好亲水性。然而,当向聚合物基质中添加更多的pluronic f127(例如2.0wt.%和2.5wt.%)时,孔径会增大,并且大孔隙孔的数量会增加,bsa分子沉积到膜内孔中的情况会显著加剧,这进一步导致不可逆污染和frr的轻微衰减。。因此,本发明采用两亲性嵌段共聚物作为添加剂,并控制添加剂用量,不仅提高了膜的抗污能力,而且还提高了膜

的稳定性,对于工业上抗污超滤膜的设计和生产具有很大的参考价值。

[0122]

为了更清晰地展示各实施例的膜产品性能数据,下表1为对比例和各实施例的上述各性能检测的结果汇总:

[0123][0124]

表1 对比例和各实施例的检测结果汇总

[0125]

综上,本发明采用非溶剂诱导相分离结合表面分离工艺,成功地设计并制备得到了新型多种两亲性嵌段共聚物/pmia超滤膜。通过膜厚测试仪发现本发明得到的膜产品均能满足市场需求,傅里叶变换红外光谱(ftir)、扫描电子显微镜(sem)、孔径分析仪等表征手段,验证了本发明的超滤膜的化学和物理结构、孔径、表面亲水性、粗糙度和过滤性能(水通量、截留能力)等。同时,还研究了pmia超滤膜在过滤纯水时的渗透性,使用牛白蛋白(bsa)作为模拟污染溶液时的截留能力和抗污性能。

[0126]

结果表明,两亲性嵌段共聚物通过与pmia之间生成的氢键键合作用稳定存在于超滤膜中,膜具有均匀、光滑和多孔的表面形态,呈现不对称多孔结构,由顶部致密的表皮层、指状多孔底层和腔状大孔支撑层构成显示出特别好的综合性能,对污染物的截留率高达90%以上,通量恢复率也高达80%以上。因此,本发明的膜产品具有良好的渗透性能,亲水性好,膜的抗污染能力强且稳定性好,在工业废水处理中具有良好的应用前景。

[0127]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。