1.本发明涉及化工生产设备领域,具体为一种氧化铝生产沉降车间的沉降装置。

背景技术:

2.如专利号为:cn202021689719.8所公开的发明专利,一种氧化铝生产沉降车间用沉降装置,涉及氧化铝沉降技术领域,它包含沉降槽本体、搅拌机构、驱动机构、固定机构、抽液机。搅拌机构的下端放置在沉降槽本体内部,搅拌机构的上端与固定机构连接,且搅拌机构与驱动机构连接,固定机构固定在沉降槽本体上端,抽液机通过管道与沉降槽本体底部连接。它结构简单,便于操作,通过设置以驱动电机为动力源的机构,实现搅拌机构自动搅拌,搅拌机构能够加快浆液与絮凝剂混合速度,且不影响颗粒物质的形成,同时加快颗粒物质的下沉速度,节省劳力,提高生产效率;在液浆出口设置抽液机,提供出液动力,避免出现堵塞现象,但是现有的沉降装置中,对不同层级的絮凝剂进行混合的均匀度存在不足,进而降低了后续颗粒物进行集结的速度,从而降低了后续对颗粒物进行收集的效率,因此针对上述问题需要一种设备对其进行改进。

技术实现要素:

3.本技术方案所要解决的技术问题为:现有的沉降装置中,对不同层级的絮凝剂进行混合的均匀度存在不足,进而降低了后续颗粒物进行集结的速度,从而降低了后续对颗粒物进行收集的效率。

4.为实现以上目的,本发明创造采用的技术方案:一种氧化铝生产沉降车间的沉降装置,包括进料导管、循环装置、支撑桶体、混合装置和连接脚轮,所述混合装置的上端面中心处固定安装有用于支撑的支撑桶体,且位于所述支撑桶体的上端面中心处固定安装有用于传动的循环装置,所述支撑桶体的上端面靠近循环装置处固定安装有进料导管,所述混合装置的下端面均匀等距固定连接有四组用于位移的连接脚轮。

5.本技术方案的有益效果为:在进行使用时,使用者可通过外部操控面板启动伺服电机,伺服电机能通过固定导轴带动螺纹叶板进行转动,同时固定导轴的底部与固定齿轮进行固定连接,使得固定齿轮在进行转动时,能同时带动五组支撑齿轮进行转动,进而使得五组支撑齿轮能通过传动导轴带动搅拌叶片进行转动,进而对絮状剂进行充分的搅拌,同时螺旋装置的螺纹叶板,能从下往上将混合物进行循环导流,最大程度的提高了对化合物进行搅拌的稳定性和效率。

6.本技术方案改进所要解决的技术问题为:不便于对各个层级的絮凝剂进行快速的循环,降低了后续对化合物进行沉降的效率。

7.为实现以上目的,本发明创造改进后采用的技术方案:所述循环装置包括伺服电机、螺纹叶板和固定导轴,所述伺服电机的底端面中心处固定安装有用于支撑的固定导轴,且位于所述固定导轴的外端面固定连接有用于循环的螺纹叶板。

8.本技术方案改进后的有益效果为:通过设置固定导轴和螺纹叶板,使得螺纹叶板

能循环的进行转动,进而使得螺旋状的螺纹叶板能将装置底部的溶液进行上下循环导流,从而最大程度的提高对絮凝剂进行混合的效率。

9.本技术方案改进所要解决的技术问题为:不能对絮凝剂进行充分的搅拌,降低后续的加工效率。

10.为实现以上目的,本发明创造改进后采用的技术方案:所述混合装置包括下料开口、固定齿轮、传动导轴、搅拌叶片、支撑齿轮、固定底座、支撑底脚、出料导管和集料箱,所述固定底座的上端面均匀等距开设有五组用于下料的下料开口,且位于所述固定底座的下端面正对于下料开口处固定安装有出料导管,所述固定底座的内端面中心处转动卡接有固定齿轮,且位于所述固定底座的内端面均匀等距转动卡接有五组与固定齿轮相啮合的支撑齿轮,所述支撑齿轮的上端面中心处固定安装有传动导轴,且位于所述传动导轴的外端面均匀等距固定连接有五组搅拌叶片,所述固定底座的下端面均匀等距固定连接有四组支撑底脚,且位于所述固定底座的下端面中心处固定安装有集料箱,且所述集料箱与出料导管进行贯通固定连接。

11.本技术方案改进后的有益效果为:通过设置四组支撑齿轮、搅拌叶片、传动导轴和固定齿轮,使得多组搅拌叶片能充分的对絮凝剂进行搅拌,提高对化合物的生产效率。

12.本技术方案改进所要解决的技术问题为:对化合物进行收集的效率存在不足。

13.为实现以上目的,本发明创造改进后采用的技术方案:所述固定底座的内端面呈弧形设置,且所述搅拌叶片的底部不与固定底座的内端面底部相接触。

14.本技术方案改进后的有益效果为:固定底座弧形的地面,能对化合物进行快速的导向,提高收集效率。

15.本技术方案改进所要解决的技术问题为:不便于后续对设备进行快速稳定的安装与限位。

16.为实现以上目的,本发明创造改进后采用的技术方案:所述固定底座的内端面中心处开设有固定槽,且位于所述固定槽外部均匀等距开设有五组卡接槽,所述卡接槽与固定槽相贯通。

17.本技术方案改进后的有益效果为:五组固定槽能对传动导轴底部的支撑齿轮进行快速的限位操作,提高后续进行安装的稳定性。

18.本技术方案改进所要解决的技术问题为:装置进行传动的稳定性和效率存在不足。

19.为实现以上目的,本发明创造改进后采用的技术方案:所述支撑齿轮通过卡接槽转动卡接在固定底座的内端面,且所述固定齿轮通过固定槽转动卡接在固定底座的内端面。

20.本技术方案改进后的有益效果为:伺服电机在通过固定导轴带动螺纹叶板转动的同时,还能通过固定齿轮带动五组支撑齿轮进行转动,从而最大程度的提高了传动的稳定性。

21.本技术方案改进所要解决的技术问题为:不便于对絮凝剂进行快速充分的导流与混合,降低了对化合物生产的效率。

22.为实现以上目的,本发明创造改进后采用的技术方案:所述螺纹叶板呈螺旋形设置,且所述螺纹叶板的外部不与搅拌叶片相接触。

23.本技术方案改进后的有益效果为:螺旋状的螺纹叶板能对上层中层和下层的溶液进行快速的导流,提高循环混合流通的效率。

附图说明

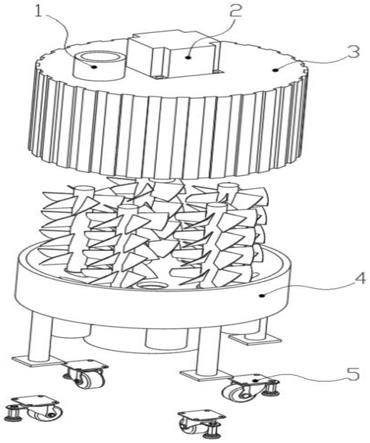

24.图1为本发明的主体爆炸图。

25.图2为本发明的主体装配图。

26.图3为本发明的主体正视图。

27.图4为本发明的沿主体正视图a

‑

a剖视图。

28.图5为本发明的循环装置结构示意图。

29.图6为本发明的混合装置爆炸图。

30.图7为本发明的混合装置装配图。

31.图中所述文字标注标识为:1、进料导管;2、循环装置;3、支撑桶体;4、混合装置;5、连接脚轮;21、伺服电机;22、螺纹叶板;23、固定导轴;41、下料开口;42、固定齿轮;43、传动导轴;44、搅拌叶片;45、支撑齿轮;46、固定底座;47、支撑底脚;48、出料导管;49、集料箱。

具体实施方式

32.为了使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。

33.实施例1:

34.如图1

‑

2所示,一种氧化铝生产沉降车间的沉降装置包括进料导管1、循环装置2、支撑桶体3、混合装置4和连接脚轮5,混合装置4的上端面中心处固定安装有用于支撑的支撑桶体3,且位于支撑桶体3的上端面中心处固定安装有用于传动的循环装置2,支撑桶体3的上端面靠近循环装置2处固定安装有进料导管1,混合装置4的下端面均匀等距固定连接有四组用于位移的连接脚轮5,在进行使用时,使用者可通过外部操控面板启动伺服电机21,伺服电机21能通过固定导轴23带动螺纹叶板22进行转动,同时固定导轴23的底部与固定齿轮42进行固定连接,使得固定齿轮42在进行转动时,能同时带动五组支撑齿轮45进行转动,进而使得五组支撑齿轮45能通过传动导轴43带动搅拌叶片44进行转动,进而对絮状剂进行充分的搅拌,同时螺旋装置的螺纹叶板22,能从下往上将混合物进行循环导流,最大程度的提高了对化合物进行搅拌的稳定性和效率。

35.实施例2:

36.如图1

‑

3所示,作为上述实施例的进一步优化方案:一种氧化铝生产沉降车间的沉降装置包括进料导管1、循环装置2、支撑桶体3、混合装置4和连接脚轮5,混合装置4的上端面中心处固定安装有用于支撑的支撑桶体3,且位于支撑桶体3的上端面中心处固定安装有用于传动的循环装置2,支撑桶体3的上端面靠近循环装置2处固定安装有进料导管1,混合装置4的下端面均匀等距固定连接有四组用于位移的连接脚轮5。循环装置2包括伺服电机21、螺纹叶板22和固定导轴23,伺服电机21的底端面中心处固定安装有用于支撑的固定导轴23,且位于固定导轴23的外端面固定连接有用于循环的螺纹叶板22,通过设置固定导轴23和螺纹叶板22,使得螺纹叶板22能循环的进行转动,进而使得螺旋状的螺纹叶板22能将

装置底部的溶液进行上下循环导流,从而最大程度的提高对絮凝剂进行混合的效率。

37.实施例3:

38.如图1

‑

4所示,作为上述实施例的进一步优化方案:一种氧化铝生产沉降车间的沉降装置包括进料导管1、循环装置2、支撑桶体3、混合装置4和连接脚轮5,混合装置4的上端面中心处固定安装有用于支撑的支撑桶体3,且位于支撑桶体3的上端面中心处固定安装有用于传动的循环装置2,支撑桶体3的上端面靠近循环装置2处固定安装有进料导管1,混合装置4的下端面均匀等距固定连接有四组用于位移的连接脚轮5。循环装置2包括伺服电机21、螺纹叶板22和固定导轴23,伺服电机21的底端面中心处固定安装有用于支撑的固定导轴23,且位于固定导轴23的外端面固定连接有用于循环的螺纹叶板22。混合装置4包括下料开口41、固定齿轮42、传动导轴43、搅拌叶片44、支撑齿轮45、固定底座46、支撑底脚47、出料导管48和集料箱49,固定底座46的上端面均匀等距开设有五组用于下料的下料开口41,且位于固定底座46的下端面正对于下料开口41处固定安装有出料导管48,固定底座46的内端面中心处转动卡接有固定齿轮42,且位于固定底座46的内端面均匀等距转动卡接有五组与固定齿轮42相啮合的支撑齿轮45,支撑齿轮45的上端面中心处固定安装有传动导轴43,且位于传动导轴43的外端面均匀等距固定连接有五组搅拌叶片44,固定底座46的下端面均匀等距固定连接有四组支撑底脚47,且位于固定底座46的下端面中心处固定安装有集料箱49,且集料箱49与出料导管48进行贯通固定连接,通过设置四组支撑齿轮45、搅拌叶片44、传动导轴43和固定齿轮42,使得多组搅拌叶片44能充分的对絮凝剂进行搅拌,提高对化合物的生产效率。

39.实施例4:

40.如图1

‑

5所示,作为上述实施例的进一步优化方案:一种氧化铝生产沉降车间的沉降装置包括进料导管1、循环装置2、支撑桶体3、混合装置4和连接脚轮5,混合装置4的上端面中心处固定安装有用于支撑的支撑桶体3,且位于支撑桶体3的上端面中心处固定安装有用于传动的循环装置2,支撑桶体3的上端面靠近循环装置2处固定安装有进料导管1,混合装置4的下端面均匀等距固定连接有四组用于位移的连接脚轮5。循环装置2包括伺服电机21、螺纹叶板22和固定导轴23,伺服电机21的底端面中心处固定安装有用于支撑的固定导轴23,且位于固定导轴23的外端面固定连接有用于循环的螺纹叶板22。混合装置4包括下料开口41、固定齿轮42、传动导轴43、搅拌叶片44、支撑齿轮45、固定底座46、支撑底脚47、出料导管48和集料箱49,固定底座46的上端面均匀等距开设有五组用于下料的下料开口41,且位于固定底座46的下端面正对于下料开口41处固定安装有出料导管48,固定底座46的内端面中心处转动卡接有固定齿轮42,且位于固定底座46的内端面均匀等距转动卡接有五组与固定齿轮42相啮合的支撑齿轮45,支撑齿轮45的上端面中心处固定安装有传动导轴43,且位于传动导轴43的外端面均匀等距固定连接有五组搅拌叶片44,固定底座46的下端面均匀等距固定连接有四组支撑底脚47,且位于固定底座46的下端面中心处固定安装有集料箱49,且集料箱49与出料导管48进行贯通固定连接。固定底座46的内端面呈弧形设置,且搅拌叶片44的底部不与固定底座46的内端面底部相接触,固定底座46弧形的地面,能对化合物进行快速的导向,提高收集效率。

41.实施例5:

42.如图1

‑

6所示,作为上述实施例的进一步优化方案:一种氧化铝生产沉降车间的沉

降装置包括进料导管1、循环装置2、支撑桶体3、混合装置4和连接脚轮5,混合装置4的上端面中心处固定安装有用于支撑的支撑桶体3,且位于支撑桶体3的上端面中心处固定安装有用于传动的循环装置2,支撑桶体3的上端面靠近循环装置2处固定安装有进料导管1,混合装置4的下端面均匀等距固定连接有四组用于位移的连接脚轮5。循环装置2包括伺服电机21、螺纹叶板22和固定导轴23,伺服电机21的底端面中心处固定安装有用于支撑的固定导轴23,且位于固定导轴23的外端面固定连接有用于循环的螺纹叶板22。混合装置4包括下料开口41、固定齿轮42、传动导轴43、搅拌叶片44、支撑齿轮45、固定底座46、支撑底脚47、出料导管48和集料箱49,固定底座46的上端面均匀等距开设有五组用于下料的下料开口41,且位于固定底座46的下端面正对于下料开口41处固定安装有出料导管48,固定底座46的内端面中心处转动卡接有固定齿轮42,且位于固定底座46的内端面均匀等距转动卡接有五组与固定齿轮42相啮合的支撑齿轮45,支撑齿轮45的上端面中心处固定安装有传动导轴43,且位于传动导轴43的外端面均匀等距固定连接有五组搅拌叶片44,固定底座46的下端面均匀等距固定连接有四组支撑底脚47,且位于固定底座46的下端面中心处固定安装有集料箱49,且集料箱49与出料导管48进行贯通固定连接。固定底座46的内端面中心处开设有固定槽,且位于固定槽外部均匀等距开设有五组卡接槽,卡接槽与固定槽相贯通,五组固定槽能对传动导轴43底部的支撑齿轮45进行快速的限位操作,提高后续进行安装的稳定性。

43.实施例6:

44.如图1

‑

7所示,作为上述实施例的进一步优化方案:一种氧化铝生产沉降车间的沉降装置包括进料导管1、循环装置2、支撑桶体3、混合装置4和连接脚轮5,混合装置4的上端面中心处固定安装有用于支撑的支撑桶体3,且位于支撑桶体3的上端面中心处固定安装有用于传动的循环装置2,支撑桶体3的上端面靠近循环装置2处固定安装有进料导管1,混合装置4的下端面均匀等距固定连接有四组用于位移的连接脚轮5。循环装置2包括伺服电机21、螺纹叶板22和固定导轴23,伺服电机21的底端面中心处固定安装有用于支撑的固定导轴23,且位于固定导轴23的外端面固定连接有用于循环的螺纹叶板22。混合装置4包括下料开口41、固定齿轮42、传动导轴43、搅拌叶片44、支撑齿轮45、固定底座46、支撑底脚47、出料导管48和集料箱49,固定底座46的上端面均匀等距开设有五组用于下料的下料开口41,且位于固定底座46的下端面正对于下料开口41处固定安装有出料导管48,固定底座46的内端面中心处转动卡接有固定齿轮42,且位于固定底座46的内端面均匀等距转动卡接有五组与固定齿轮42相啮合的支撑齿轮45,支撑齿轮45的上端面中心处固定安装有传动导轴43,且位于传动导轴43的外端面均匀等距固定连接有五组搅拌叶片44,固定底座46的下端面均匀等距固定连接有四组支撑底脚47,且位于固定底座46的下端面中心处固定安装有集料箱49,且集料箱49与出料导管48进行贯通固定连接。固定底座46的内端面中心处开设有固定槽,且位于固定槽外部均匀等距开设有五组卡接槽,卡接槽与固定槽相贯通。支撑齿轮45通过卡接槽转动卡接在固定底座46的内端面,且固定齿轮42通过固定槽转动卡接在固定底座46的内端面,伺服电机21在通过固定导轴23带动螺纹叶板22转动的同时,还能通过固定齿轮42带动五组支撑齿轮45进行转动,从而最大程度的提高了传动的稳定性。

45.实施例7:

46.如图1

‑

7所示,作为上述实施例的进一步优化方案:一种氧化铝生产沉降车间的沉降装置包括进料导管1、循环装置2、支撑桶体3、混合装置4和连接脚轮5,混合装置4的上端

面中心处固定安装有用于支撑的支撑桶体3,且位于支撑桶体3的上端面中心处固定安装有用于传动的循环装置2,支撑桶体3的上端面靠近循环装置2处固定安装有进料导管1,混合装置4的下端面均匀等距固定连接有四组用于位移的连接脚轮5。循环装置2包括伺服电机21、螺纹叶板22和固定导轴23,伺服电机21的底端面中心处固定安装有用于支撑的固定导轴23,且位于固定导轴23的外端面固定连接有用于循环的螺纹叶板22。混合装置4包括下料开口41、固定齿轮42、传动导轴43、搅拌叶片44、支撑齿轮45、固定底座46、支撑底脚47、出料导管48和集料箱49,固定底座46的上端面均匀等距开设有五组用于下料的下料开口41,且位于固定底座46的下端面正对于下料开口41处固定安装有出料导管48,固定底座46的内端面中心处转动卡接有固定齿轮42,且位于固定底座46的内端面均匀等距转动卡接有五组与固定齿轮42相啮合的支撑齿轮45,支撑齿轮45的上端面中心处固定安装有传动导轴43,且位于传动导轴43的外端面均匀等距固定连接有五组搅拌叶片44,固定底座46的下端面均匀等距固定连接有四组支撑底脚47,且位于固定底座46的下端面中心处固定安装有集料箱49,且集料箱49与出料导管48进行贯通固定连接。螺纹叶板22呈螺旋形设置,且螺纹叶板22的外部不与搅拌叶片44相接触,螺旋状的螺纹叶板22能对上层中层和下层的溶液进行快速的导流,提高循环混合流通的效率。

47.本发明的工作原理:在进行操作时,使用者可通过外部操控面板启动伺服电机21,伺服电机21能通过固定导轴23带动螺纹叶板22进行转动,同时固定导轴23的底部与固定齿轮42进行固定连接,使得固定齿轮42在进行转动时,能同时带动五组支撑齿轮45进行转动,进而使得五组支撑齿轮45能通过传动导轴43带动搅拌叶片44进行转动,进而对絮状剂进行充分的搅拌,同时螺旋装置的螺纹叶板22,能从下往上将混合物进行循环导流,最大程度的提高了对化合物进行搅拌的稳定性和效率,同时在进行传动时,伺服电机21在通过固定导轴23带动螺纹叶板22转动的同时,还能通过固定齿轮42带动五组支撑齿轮45进行转动,从而最大程度的提高了传动的稳定性,进而最大程度的提高装置搅拌的稳定性,从而提高后续对产品进行生产的效率。

48.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

49.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想。以上所述仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。