一种5g执法数据采集工作站

技术领域

1.本技术涉及采集工作站技术领域,尤其涉及一种5g执法数据采集工作站。

背景技术:

2.5g执法数据采集工作站是一种通过5g进行数据传输,用于将执法仪上的数据上传至指定的基站以存储的信息存储设备。在采集工作站的实际应用中,优秀的散热性能是保障采集工作站稳定运行的重中之重。

3.公告号为cn212484227u的中国专利公开了一种新型数据采集工作站,包括工作站。工作站一侧设置有线路控制箱,线路控制箱上铰接设置有控制箱门。线路控制箱的侧板上贯穿设置有多个透气孔,线路控制箱内设置有线路连接装置,线路连接装置上设置有散热片和风扇。风扇通过转动以降低线路控制箱内的温度,散热片和透气孔加快线路控制箱内的热能向外逸散的速度。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:普通采集工作站仅仅通过位于线路控制箱内的风扇转动以散热,风扇鼓吹的热浪仍大量积聚于线路控制箱内腔而不便快速向外散出,进而极大地影响了采集工作站的散热性能。

技术实现要素:

5.为了改善采集工作站散热效果较差的问题,本技术提供了一种5g执法数据采集工作站。

6.本技术提供的一种5g执法数据采集工作站采用如下的技术方案:一种5g执法数据采集工作站,包括机体,所述机体一侧设置有内嵌槽,所述机体于内嵌槽内设置有电控箱,所述机体于内嵌槽内设置有降温套,所述降温套围绕电控箱外周设置;所述降温套内平行设置有多组导热流道,所述降温套相对的侧壁上分别设置有多条导流孔,相互对称的两条所述导流孔同时连通一条导热流道;所述降温套上设置有两组导流件,一组所述导流件用于连通位于降温套一侧的所有导热流道,以同时向所有所述导热流道内注入用于吸热的降温流体;另一组所述导流件用于连通位于降温套另一侧的所有导热流道,以将流经过所述导热流道的降温流体向外排出。

7.通过采用上述技术方案,降温套紧密套设于电控箱外部,以便电控箱运行时产生的热量快速传导至降温套上;一组导流件可通过导流孔同时向所有导热流道内注入低温的降温流体,降温流体在导热流道内流通时,吸收传导至降温套上的热量,使得电控箱外部始终处于较低的温度状态,进而以保障机体于电控箱处的散热性能;吸热升温后的降温流体通过另一组导流件直接向外排出,进一步减少了热量在内嵌槽内积聚的情况,保障了机体在长时间运行后,仍可具备优异的散热效果。

8.优选的,所述导流件包括通液管、中转管和多根分支管;所述通液管一端用于注入降温流体,所述中转管设置于通液管另一端;所有所述分支管间隔设置于中转管远离通液管的一侧,所述分支管、中转管和通液管内腔相通,所述分支管远离中转管的一端固定设置

于导流孔内。

9.通过采用上述技术方案,一组导流件用于向导热流道内灌注低温的降温流体,另一组导流件用于将流经导热流道的降温流体向外排出;其中,位于较高位置的通液管内注入低温的降温流体后,降温流体通过对应每一导流孔的分支管同时进入所有导热流道内,极大地提高了降温流体灌入导热流道内腔的速度与效率;吸热后升温的降温流体通过处于较低位置的分支管和通液管向外排出,以减少热量在电控箱处的停留时间,使得电控箱长时间处于较低温度的状态。

10.优选的,所述分支管与降温套设置有连接组件,所述连接组件包括外接环板和锁止螺栓;所述外接环板设置于分支管外缘,所述降温套的侧壁围绕导流孔外周设置有供外接环板抵入的限位槽,所述锁止螺栓用于固定连接外接环板和降温套。

11.通过采用上述技术方案,外接环板增大了分支管与降温套的接触面积,限位槽便于外接环板抵入,以限定外接环板在降温套上的位置,锁止螺栓固定连接外接环板和降温套,使得分支管快速且稳定地固定于降温套上,保障了降温流体灌入导热流道内的稳定性。

12.优选的,所述降温套上设置有用于封盖内嵌槽的隔离板,所述隔离板上贯穿设置有多组预设孔,所述隔离板于预设孔内设置有散热件。

13.通过采用上述技术方案,隔离板用于封堵内嵌槽,减少外物与电控箱直接接触的现象;散热件通过预设孔安装在隔离板上,散热件通过风叶的转动以加快空气流速,使得内嵌槽内积聚的热量快速向外逸散,缩短了热量在内嵌槽内的停留时间,保障了机体的散热效果。

14.优选的,所述隔离板朝向电控箱的侧壁设置有导向风管,其中一组所述散热件设置于导向风管内,所述导向风管上设置有用于使散热件位移的驱动件。

15.通过采用上述技术方案,导向风管同时连通电控箱和处于中间位置的预设孔,使得电控箱内产生的热量可以通过散热件直接向外清排;驱动件可以控制散热件沿导向风管的长度方向自由位移,使得散热件靠近电控箱以加快散热,提高了电控箱处的散热速度和效率。

16.优选的,所述驱动件包括驱动电机、定向丝杆和连接座;所述驱动电机和连接座相对设置于导向风管的侧壁上,所述定向丝杆一端与驱动电机的输出端固定连接,所述定向丝杆另一端设置于连接座内;所述散热件相对的侧壁上分别设置有外接板,所述导向风管上贯穿设置有供外接板穿过的槽型孔,且所述外接板螺纹配合于定向丝杆上。

17.通过采用上述技术方案,驱动电机顺时针运转时,外接板沿定向丝杆的长度方向位移,使得散热件从连接座位移至驱动电机处,以靠近电控箱,加快电控箱处的散热速度;驱动电机逆时针运转时,外接板沿定向丝杆的长度方向位移,使得散热件复位至预设孔内以运行。

18.优选的,所述导向风管的侧壁上贯穿设置有多组散热孔。

19.通过采用上述技术方案,散热孔使得进入导向风管内的热量可快速逸散至导向风管外部,此时,与电控箱错位的散热件可通过风叶的转动快速抽吸热能,加快了热能向外逸散的速度,进一步保障了机体的散热效果。

20.优选的,所述降温套相对的侧壁上分别设置有卡接块,所述机体上设置有供卡接块滑入的适配槽,所述机体于适配槽内设置有用于限定卡接块位置的固定件。

21.通过采用上述技术方案,卡接块抵入与之适配的适配槽内,使得降温套套接于机体外部而不易出现大幅度松晃、偏动的现象,保障了降温套的应用稳定性。

22.优选的,所述固定件包括固定丝杆和固定螺母;所述固定丝杆设置于适配槽内,所述固定丝杆穿设于卡接块,所述固定螺母螺纹配合于固定丝杆外缘。

23.通过采用上述技术方案,固定丝杆穿过卡接块后,固定螺母螺纹拧紧于固定丝杆外缘,使得卡接块固定于适配槽内而难以自由滑移,进而使得降温套稳定固定于降温套上,进一步保障了降温套的应用稳定性。

24.综上所述,本技术具有以下有益技术效果:1.降温套紧密套设于电控箱外部,以便电控箱运行时产生的热量快速传导至降温套上;低温的降温流体不断穿过导热流道,以吸收传导至降温套上的热量,使得电控箱外部始终处于较低的温度状态,进而以保障机体长时间运行后的散热效果;2.散热件通过风叶的转动以加快空气流速,使得内嵌槽内积聚的热量快速向外逸散,缩短了热量在内嵌槽内的停留时间,进一步保障了机体的散热效果。

附图说明

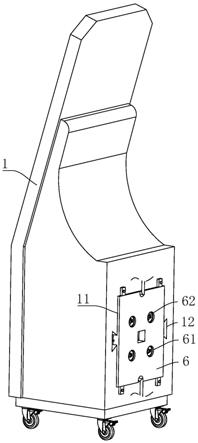

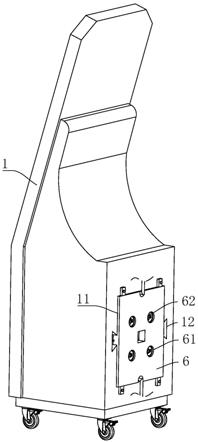

25.图1是本技术实施例中一种5g执法数据采集工作站的结构示意图;图2是本技术实施例中降温套和电控箱位置关系的示意图;图3是本技术实施例中导流件、卡接块和降温套位置关系的示意图;图4是沿a

‑

a方向的剖面示意图;图5是图4中b部分的放大示意图;图6是本技术实施例中用于体现电控箱和导向风管、隔离板位置关系的竖直方向剖面示意图;图7是本技术实施例中导向风管和隔离板位置关系的爆炸示意图。

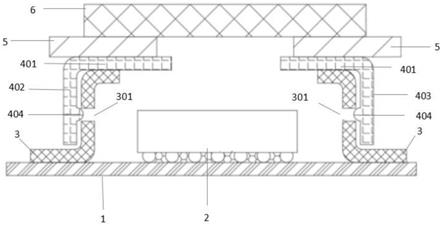

26.附图标记说明:1、机体;11、内嵌槽;111、电控箱;12、适配槽;2、降温套;21、卡接块;22、导热流道;23、导流孔;24、限位槽;3、固定件;31、固定丝杆;32、固定螺母;4、导流件;41、分支管;42、通液管;43、中转管;5、连接组件;51、外接环板;52、锁止螺栓;6、隔离板;61、预设孔;62、散热件;621、外接板;63、导向风管;631、槽型孔;632、散热孔;7、驱动件;71、驱动电机;72、定向丝杆;73、连接座。

具体实施方式

27.本技术实施例公开了一种5g执法数据采集工作站。

28.以下结合附图1

‑

7对本技术作进一步详细说明。

29.参照图1和图2,采集工作站包括机体1。机体1一侧设置有内嵌槽11,机体1于内嵌槽11内设置有电控箱111。电控箱111内集成有用于控制机体1运行的电气系统,电控箱111朝向内嵌槽11开口的侧壁为开口设置。

30.参照图2和图3,机体1于内嵌槽11内设置有降温套2,在本实施例中,降温套2为导热性能极佳的碳化硅制得的口字型板体。降温套2可紧密套接于电控箱111外部,以快速定位于电控箱111上。

31.参照图2和图3,降温套2相对的侧壁上分别一体成型有卡接块21,在本实施例中,卡接块21竖直方向的截面呈燕尾槽型。机体1于内嵌槽11处设置有两组适配槽12,两组适配槽12根据内嵌槽11的中轴线相互对称,且适配槽12的内径尺寸与卡接块21的外周尺寸相适配。卡接块21抵入适配槽12内腔,以限定降温套2在电控箱111上的位置,保障降温套2的应用稳定性。

32.参照图2,机体1于适配槽12内还设置有固定件3,固定件3用于减少卡接块21在适配槽12内出现自由滑动的现象。固定件3包括固定丝杆31和固定螺母32,固定丝杆31焊接于适配槽12内,固定丝杆31沿适配槽12的延伸方向延伸,且固定丝杆31贯穿于卡接块21。固定螺母32螺纹旋拧于固定丝杆31外缘,当卡接块21抵紧于适配槽12内腔后,固定螺母32抵紧于卡接块21的侧壁上,此时,固定螺母32在固定丝杆31上螺纹拧紧,卡接块21固定于固定丝杆31上,降温套2稳定定位于内嵌槽11内腔。

33.参照图 4,降温套2内等距设置有多组相互平行的导热流道22,在本实施例中,导热流道22的数量可以为四条,每条导热流道22竖直方向的截面均呈口字型,且导热流道22围绕电控箱111的外周设置。

34.参照图4和图5,降温套2相对的侧壁上分别设置有多个导流孔23,位于降温套2两侧的导流孔23相互对称,相互对称的两个导流孔23同时与一条导热流道22相通。降温套2上还设置有两组导流件4,两组导流件4分别位于降温套2相对的侧壁上,一组导流件4用于连通位于降温套2一侧的所有导流孔23。导流件4包括多根分支管41,每根分支管41一端插接于导流孔23内,并通过连接组件5与降温套2固定连接。

35.参照图5,连接组件5包括外接环板51和锁止螺栓52,外接环板51沿水平方向一体成型于分支管41外缘。降温套2外侧壁围绕导流孔23外周设置有限位槽24,限位槽24的内径尺寸与外接环板51的外周尺寸相适配。外接环板51抵入限位槽24内腔后,锁止螺栓52固定连接外接环板51和降温套2,使得外接环板51固定于限位槽24内,分支管41固定于导流孔23内。

36.参照图4和图5,导流件4还包括通液管42和中转管43,中转管43同时与相邻的所有分支管41一体成型,通液管42一体成型于中转管43远离分支管41的一侧,且通液管42、中转管43和所有分支管41内腔相通。在本实施例中,通液管42远离中转管43的一端穿过内嵌槽11而延伸至机体1外部,操作人员可向位于较高位置的通液管42内注入温度较低的降温流体,降温流体通过中转管43流入每根分支管41内,再通过导流孔23进入导热流道22内。在导热流道22内流通的降温流体,可通过降温套2极高的换热性能快速吸收电控箱111散发的热量,吸热升温后的降温流体通过处于较低位置的散热件62向外流出。

37.参照图6,降温套2于内嵌槽11的开口处设置有隔离板6,隔离板6通过边板和螺栓与降温套2固定连接,以封堵内嵌槽11,减少外物与电控箱111直接接触的现象。隔离板6上贯穿设置有多组预设孔61,在本实施例中,预设孔61的数量可以为五组,一组位于隔离板6的中心位置,正对电控箱111。其余四组围绕处于中间位置的预设孔61的外周等距分布。

38.参照图6,隔离板6于预设孔61内设置有散热件62,在本实施例中,散热件62为带有安装框板的风扇,除处于中间位置的预设孔61以外,其余预设孔61内均通过螺栓固定有散热件62。随着散热件62的扇叶转动,电控箱111产生的余热可从内嵌槽11内腔向外排出,以提高电控箱111处的散热效果。

39.参照图6和图7,隔离板6朝向电控箱111的侧壁垂直焊接有导向风管63,导向风管63内腔中空,且两端均为开口设置。导向风管63一端与处于隔离板6中间位置的预设孔61相通,另一端延伸至电控箱111内腔。导向风管63内套接有一组散热件62,导向风管63上还设置有驱动件7,驱动件7可控制预设孔61内的散热件62沿导向风管63的延伸方向位移,使得散热件62靠近电控箱111以散热,进而加快电控箱111处的热量向外逸散的速度。

40.参照图7,在本实施例中,驱动件7的数量可以为两组,两组驱动件7分别位于导向风管63相对的侧壁上。每组驱动件7包括驱动电机71、定向丝杆72和连接座73,连接座73为轴承座,连接座73和驱动电机71相对设置于导向风管63上,连接座73靠近预设孔61,驱动电机71靠近电控箱111。定向丝杆72的一端通过法兰与驱动电机71的输出端固定连接,定向丝杆72的另一端位于连接座73内。

41.参照图7,散热件62的安装框板相对的侧壁上分别设置有外接板621,导向风管63上贯穿设置有供外接板621穿过的槽型孔631,槽型孔631沿导向风管63的长度方向延伸。外接板621通过螺纹孔套接于定向丝杆72上,当驱动电机71顺时针转动定向丝杆72时,外接板621沿定向丝杆72的长度方向从连接座73处朝向驱动电机71位移,散热件62靠近电控箱111,以加快电控箱111的散热。当驱动电机71逆时针转动定向丝杆72时,外接板621沿定向丝杆72的长度方向从驱动电机71朝向连接座73位移,散热件62靠近隔离板6。

42.参照图7,导向风管63上还贯穿设置有多组散热孔632,散热孔632便于导向风管63内腔的热量向外逸散,进而便于其余位置的散热件62将热量导出至内嵌槽11外部,进一步保障了机体1的散热性能。

43.本技术实施例一种5g执法数据采集工作站的实施原理为:向处于较高位置的通液管42内注入低温的降温流体,降温流体通过分支管41流入导热流道22内,低温的降温流体可快速吸收电控箱111散发并传导至降温套2上的热能,使得电控箱111外部保持较低的温度。吸热后的降温流体通过处于较低位置的通液管42向外排出,操作人员可收集降温流体,待冷却后重复利用。

44.散热件62通过风叶的转动,以加快预留孔处的空气流速,使得内嵌槽11内的高温气体快速向外清排,保障了机体1的散热性能。驱动电机71可顺时针转动输出端以带动定向丝杆72转动,此时,外接板621沿定向丝杆72的长度方向,从连接座73朝向驱动电机71位移,使得散热件62靠近电控箱111,以加快电控箱111处的散热,进一步提高机体1的散热性能。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。