1.本发明属于火电厂热工控制技术领域,具体涉及一种通过凝结水节流提升燃煤机组灵活性的控制方法。

背景技术:

2.大量间歇性的可再生能源并网后会造成电网的严重波动。为了提高电网安全性,减少弃风弃光现象的出现,需提高燃煤机组的灵活性。但是燃煤机组运行时变负荷速率过高会造成参数波动,严重影响机组的安全性。因此,在提升变负荷速率的同时,必须减少参数波动。参数波动是由于锅炉与汽轮机之间的惯性差异导致的,锅炉的热惯性较大导致参数出现大范围的波动。而凝结水节流技术可以在不影响锅炉侧参数的情况下改变机组负荷,故设计了变负荷过程中凝结水节流与机组协调控制系统耦合的控制方法,以改善运行过程中参数控制效果,提高机组灵活性,保证机组运行的安全性。

技术实现要素:

3.本发明针对燃煤机组变负荷速率增加时会引起大幅度的参数波动的问题,从汽轮机与锅炉动态特性的本质差异中出发,旨在寻觅出高灵活性的燃煤机组控制策略。本发明的目的是提供一种通过凝结水节流提升燃煤机组灵活性的控制方法,改善机组变负荷速率增加时参数控制效果,从而提升机组的灵活性,为可再生能源的大规模并网提供了可能。

4.本发明解决其技术问题采用的技术方案是:

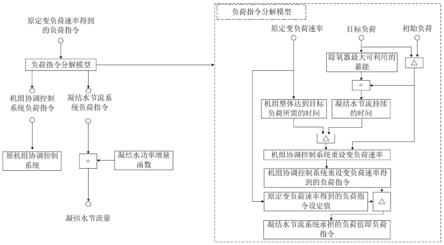

5.一种通过凝结水节流提升燃煤机组灵活性的控制方法,其特征在于:燃煤机组接收到升负荷指令后,将升负荷指令按照下述过程分解。根据目标负荷计算出变负荷过程中除氧器中可利用的最大蓄量,得出凝结水节流所能持续的时间,从而得到机组协调控制系统在负荷指令分解后重设的变负荷速率,拟定机组协调控制系统所承担的负荷指令。通过原定变负荷速率、初始负荷、目标负荷与机组协调控制系统所承担的负荷指令得到凝结水节流系统所承担的负荷指令;利用凝结水节流系统功率增量函数通过凝结水节流系统所承担的负荷指令得到凝结水节流量,从而得到凝结水的实时流量;机组协调控制系统所承担的负荷指令输入机组原协调控制系统,从而完成机组变负荷控制过程。

6.所述变负荷过程中除氧器中可利用的最大蓄量与凝结水节流所能持续的时间的计算方法如下:

7.v=πd2h/4 πr2l 2πr3/3

[0008][0009]

v

s

=v

‑

v

w

[0010]

ex

dea

=v

w

·

ρ

w

·

(e

w,dea

‑

e0) v

s

·

ρ

s

·

(e

s,dea

‑

e0) e

m,dea

[0011]

δex

dea

=|ex

dea

(h

lim

)

‑

ex

dea

(h

s

)|

[0012]

t

max

=2*δex

dea

/(pe2‑

pe1)

[0013]

式中:v为除氧器的体积,m3;d为除氧头的直径,m;h为除氧头的高度,m;r为除氧器储水箱的半径,m;l为除氧器储水箱的长度,m;v

w

为除氧器中液态工质的体积,m3;h为除氧器水位,m;v

s

为除氧器中汽态工质的体积,m3;ex

dea

为除氧器中蓄值,kj;ρ

w

与ρ

s

分别为除氧器内液态工质与汽态工质的密度,kg/m3;e

w,dea

与e

s,dea

分别为除氧器内液态工质与汽态工质的值,kj/kg;e

m,dea

为除氧器金属的蓄值,kj;

△

ex

dea

为除氧器中可利用的最大蓄值,kj;h

lim

与h

s

分别为除氧器水位的限值与正常值,m;t

max

为凝结水节流所能持续的时间,s;pe1为机组初始负荷,kw;pe2为机组目标负荷,kw;e0是在温度为273.15k,压力为0.1mpa状态下工质的值。

[0014]

所述机组协调控制系统在负荷指令分解后重设的变负荷速率与机组协调控制系统所承担的负荷指令的计算方法如下:

[0015]

t

s0

=(pe2‑

pe1)/rate0*60/1000

[0016]

t

s1

=t

s0

‑

t

max

[0017]

rate1=(pe2‑

pe1)/t

s1

*60/1000

[0018][0019]

式中:t

s0

为原定变负荷速率下机组整体负荷指令到达目标负荷的时间,s;rate0为原定变负荷速率,mw/min;t

s1

为负荷指令分解后机炉协调系统负荷指令到达目标负荷的时间,s;rate1为负荷指令分解后机组协调控制系统重设的变负荷速率,mw/min;pe

s1

为机组协调控制系统所承担的负荷指令,kw;t为实时记录的时刻,s。

[0020]

所述凝结水节流系统所承担的负荷指令的计算方法如下:

[0021][0022]

pe

s2

=pe

s0

‑

pe

s1

[0023]

式中:pe

s0

为原定变负荷速率下机组整体的负荷指令,kw;pe

s2

为凝结水节流系统所承担的负荷指令,kw。

[0024]

所述凝结水实时流量的计算方法如下:

[0025]

g

cond

=g

cond,s

‑

pe

s2

/hd

cond

[0026]

式中:g

cond

为凝结水实时流量,kg/s;g

cond,s

为凝结水流量设定值,kg/s;hd

cond

为通过等效热降法得出的单位凝结水流量变化时,机组功率的增加值,记为凝结水功率增量函数,kj/kg。

[0027]

与现有技术相比,本发明的优点如下:

[0028]

(1)从锅炉与汽轮机的动态特性差异出发,提出了凝结水节流与机组协调控制系统耦合的控制方法,将机组的负荷指令分为两部分:机组协调控制系统负荷指令与凝结水节流系统承担的负荷指令;故机组协调系统以低于原定变负荷速率的重设变负荷速率运行,参数波动较小。本发明通过凝结水节流与机组协调控制系统的耦合减小了参数的波动幅度,提升了变负荷速率,改善了变负荷过程中参数控制品质,提高了机组的灵活性,为实

现可再生能源大规模并网提供了可能。

[0029]

(2)本发明实现方法简单,无需增加设备,回收周期短。

附图说明

[0030]

图1为凝结水节流与机炉协调控制系统耦合的控制方法。

[0031]

图2为某个升负荷过程中的负荷分解结果。

[0032]

图3为升负荷过程中有无凝结水节流的控制策略下机组的一次再热蒸汽温度变化曲线对比。

[0033]

图4为升负荷过程中有无凝结水节流的控制策略下机组的二次再热蒸汽温度变化曲线对比。

[0034]

具体实施方法

[0035]

下面结合附图和实施例对本发明进一步说明。

[0036]

本发明一种通过凝结水节流提升燃煤机组灵活性的控制方法,选定某二次再热机组为研究对象。具体实施方法如下:

[0037]

1.变负荷过程中除氧器中可利用的最大蓄量与凝结水节流所能持续的时间的计算如下:

[0038]

确定机组后,根据除氧器的结构尺寸图可得出除氧头的直径、除氧头的高度、除氧器储水箱的半径、除氧器储水箱的长度。根据机组当前的运行状态可得出除氧器的水位与除氧器内工质热力学参数;根据除氧器的安全限制可得出除氧器水位的限值与正常值。根据机组自动发电系统可得出机组的初始负荷与目标负荷;根据上述值可得出除氧器的可利用的最大蓄值与凝结水节流所能持续的时间。计算方法如下所示:

[0039]

除氧器的体积:

[0040]

v=πd2h/4 πr2l 2πr3/3

[0041]

除氧器内水的体积:

[0042][0043]

除氧器内蒸汽的体积:

[0044]

v

s

=v

‑

v

w

[0045]

除氧器的蓄值:

[0046]

ex

dea

=v

w

·

ρ

w

·

(e

w,dea

‑

e0) v

s

·

ρ

s

·

(e

s,dea

‑

e0) e

m,dea

[0047]

除氧器可利用的最大蓄值:

[0048]

δex

dea

=|ex

dea

(h

lim

)

‑

ex

dea

(h

s

)|

[0049]

凝结水节流所能持续的时间:

[0050]

t

max

=2*δex

dea

/(pe2‑

pe1)

[0051]

式中:v为除氧器的体积,m3;d为除氧头的直径,m;h为除氧头的高度,m;r为除氧器储水箱的半径,m;l为除氧器储水箱的长度,m;v

w

为除氧器中液态工质的体积,m3;h为除氧器的水位,m;v

s

为除氧器中汽态工质的体积,m3;ex

dea

为除氧器中蓄值,kj;ρ

w

与ρ

s

分别为除

氧器内液态工质与汽态工质的密度,kg/m3;e

w,dea

与e

s,dea

分别为除氧器内液态工质与汽态工质的值,kj/kg;e

m,dea

为除氧器金属的蓄值,kj;

△

ex

dea

为除氧器中可利用的最大蓄值,kj;h

lim

与h

s

分别为除氧器水位的限值与正常值,m;t

max

为凝结水节流所能持续的时间,s;pe1为机组初始负荷,kw;pe2为机组目标负荷,kw;e0为在温度为273.15k,压力为0.1mpa状态下工质的值。

[0052]

2、机组协调控制系统在负荷指令分解后重设的变负荷速率与机组协调控制系统所承担的负荷指令的计算如下:

[0053]

根据机组自动发电系统中得到机组的原定变负荷速率,从而计算出原定变负荷速率下机组达到目标负荷的时间;将原定变负荷速率下机组达到目标负荷的时间与步骤1中得到的凝结水节流所能持续的时间作差即为重设变负荷速率后机组协调控制系统达到目标负荷的时间;根据重设变负荷速率后机组协调控制系统达到目标负荷的时间、机组初始负荷、目标负荷可得到机组协调控制系统的重设变负荷速率;根据机组初始负荷、目标负荷与重设变负荷速率可得出机组协调控制系统所承担的负荷指令。

[0054]

原定变负荷速率机组达到目标负荷的时间为:

[0055]

t

s0

=(pe2‑

pe1)/rate0*60/1000

[0056]

重设变负荷速率后机炉协调控制系统达到目标负荷的时间为:

[0057]

t

s1

=t

s0

‑

t

max

[0058]

机炉协调控制系统的重设变负荷速率为:

[0059]

rate1=(pe2‑

pe1)/t

s1

*60/1000

[0060]

机组协调控制系统所承担的负荷指令:

[0061][0062]

式中:t

s0

为原定变负荷速率下机组整体负荷指令到达目标负荷的时间,s;rate0为原定变负荷速率,mw/min;t

s1

为负荷指令分解后机炉协调系统负荷指令到达目标负荷的时间,s;rate1为负荷指令分解后机组协调控制系统重设的变负荷速率,mw/min;pe

s1

为机组协调控制系统所承担的负荷指令,kw;t为实时记录的时刻,s。

[0063]

3、凝结水节流系统所承担的负荷指令的计算如下:

[0064]

根据机组自动发电系统中得到机组的原定变负荷速率、初始负荷,从而拟定出原定变负荷速率下机组负荷指令;将原定变负荷速率下机组负荷指令与步骤2中得到的机组协调控制系统的重设变负荷速率后的负荷指令作差即为凝结水节流系统的负荷指令,具体计算方法如下:

[0065][0066]

pe

s2

=pe

s0

‑

pe

s1

[0067]

式中:pe

s0

为原定变负荷速率下机组整体的负荷指令,kw;pe

s2

为凝结水节流系统所承担的负荷指令,kw。

[0068]

4、凝结水实时流量的计算如下:

[0069]

从机组自动发电系统中得出凝结水流量设定值,通过等效热降法得出的单位凝结

水流量变化时,机组功率的增加值,记为凝结水功率增量函数。根据凝结水流量设定值、凝结水功率增量函数以及步骤3中的凝结水节流系统的负荷指令,可得到凝结水实时流量。具体计算方法如下:

[0070]

g

cond

=g

cond,s

‑

pe

s2

/hd

cond

[0071]

式中:g

cond

为凝结水实时流量,kg/s;g

cond,s

为凝结水流量设定值,kg/s;hd

cond

为通过等效热降法得出的单位凝结水流量变化时,机组功率的增加值,记为凝结水功率增量函数,kj/kg。

[0072]

5、具体电厂的优化效果

[0073]

变负荷速率为29.7mw/min(4.5%),机组负荷从75%升到100%。图2给出了这个升负荷过程中的负荷分解结果:当机组整体按照29.7mw/min(4.5%)的变负荷速率变负荷时,机组协调控制系统承担25.74mw/min(3.9%)的变负荷速率。图3与图4给出了为升负荷过程中有无凝结水节流的控制策略下机组的一次再热、二次再热蒸汽温度变化曲线对比。从中可以看出,凝结水节流与机炉协调控制系统的耦合后,再热蒸汽温度质量明显改善,故本发明控制方法提高了机组运行经济性与灵活性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。