1.本发明涉及电加热式催化剂装置。

背景技术:

2.作为内燃机的排气净化用的催化剂装置,已知日本特开2019

‑

209245号公报所公开那样的电加热式催化剂装置。该公报所记载的电加热式催化剂装置具有设置于排气管的内部的由导电体构成的催化剂载体、以及分别固定于催化剂载体的外周面的一对电极。

3.在上述那样的电加热式催化剂装置的电极间流过过大的电流的情况下,存在电极因焦耳热而熔化、从而该电极的一部分从催化剂载体脱离的可能性。脱离的电极的一部分与排气管接触,从而存在产生漏电之虞。

技术实现要素:

4.一个方式的电加热式催化剂装置是对车载用的内燃机的排气进行净化的装置,具有:设置于内燃机的排气管的内部并由导电体构成的催化剂载体;低电位侧电极,该低电位侧电极是固定于催化剂载体的外周面的电极,该低电位侧电极在该电加热式催化剂装置组装于内燃机时与车载电源的低电位侧的端子连接;以及高电位侧电极,该高电位侧电极是固定于催化剂载体的外周面的电极,该高电位侧电极在该电加热式催化剂装置组装于内燃机时与车载电源的高电位侧的端子连接。在此,在低电位侧电极和高电位侧电极这2个电极间的电流值从0逐渐增大时,在低电位侧电极和高电位侧电极各自中,将构成该电极的所有部位中开始出现温度达到构成材料的熔点的部位时的2个电极间的电流值作为该电极的电极熔断电流值。此时,在上述电加热式催化剂装置中,低电位侧电极构成为电极熔断电流值比高电位侧电极小。

5.在将上述电加热式催化剂装置组装于内燃机的情况下,若在这2个电极间流动过大的电流,则电极因焦耳热而熔断,通电被截断。此时,在上述电加热式催化剂装置中,低电位侧电极和高电位侧电极中先熔断的可能性高的是电极熔断电流值小的低电位侧电极。此时的低电位侧电极的电位是与构成车身的一部分的排气管大致相同的电位,所以,即使低电位侧电极整体或其一部分因熔断而从催化剂载体脱离并与排气管接触,也不会产生向排气管的漏电。因此,根据上述电加热式催化剂装置,在过大的电流流过该电极间而使得电极熔断时难以产生漏电。

6.上述电加热式催化剂装置中的低电位侧电极和高电位侧电极有时构成为,分别具有相互并行地延伸的多个配线部的梳状电极层、介于该梳状电极层的配线部与催化剂载体的外周面之间的膜状的表面电极层、以及固定层,该固定层在将配线部夹入该固定层与表面电极层之间的状态下固定于表面电极层的表面。在这样的情况下,通过如下述(1)~(5)那样构成低电位侧电极和高电位侧电极,能够使低电位侧电极的电极熔断电流值比高电位侧电极小。

7.(1)低电位侧电极的表面电极层构成为与催化剂载体的外周面的接触面积比高电

位侧电极的表面电极层小。

8.(2)低电位侧电极的所述表面电极层由与构成高电位侧电极的表面电极层的材料相比具有大的体积电阻率的材料构成。

9.(3)设置于低电位侧电极的梳状电极层的配线部的数量被设定为比设置于高电位侧电极的梳状电极层的配线部的数量少的数量。

10.(4)设置于低电位侧电极的梳状电极层的配线部的与延伸方向正交的截面的面积被设定为比设置于高电位侧电极的梳状电极层的配线部的该截面的面积小。

11.(5)设置于低电位侧电极的固定层的数量被设定为比设置于高电位侧电极的固定层的数量少的数量。

附图说明

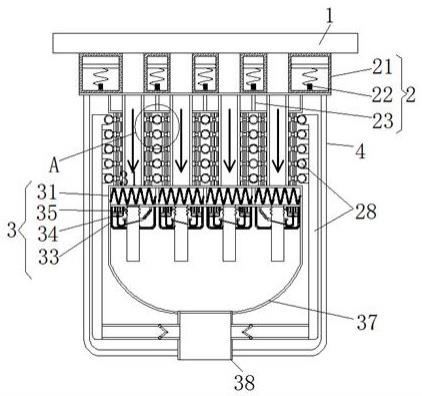

12.图1是表示电加热式催化剂装置的第1实施方式向内燃机的组装样态的图。

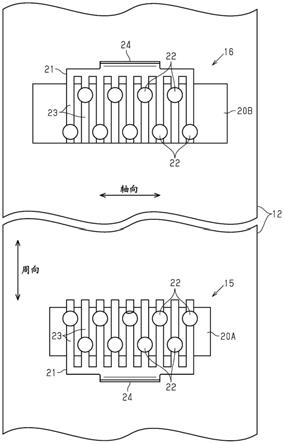

13.图2是该实施方式的电加热式催化剂装置的外周面的展开图。

14.图3是电加热式催化剂装置的第2实施方式的外周面的展开图。

15.图4是电加热式催化剂装置的第3实施方式的外周面的展开图。

16.图5是电加热式催化剂装置的第4实施方式的外周面的展开图。

17.图6是电加热式催化剂装置的第5实施方式的外周面的展开图。

18.图7是电加热式催化剂装置的第6实施方式的外周面的展开图。

具体实施方式

19.(第1实施方式)

20.以下,参照图1和图2,对电加热式催化剂装置的第1实施方式进行详细说明。

21.如图1所示,电加热式催化剂装置10具有设置于车载用的内燃机的排气管11的内部的催化剂载体12。催化剂载体12由多孔质的导电体构成,其外形为圆柱状。此外,在以下的说明中,将与形成圆筒形状的催化剂载体12的圆柱中心线o平行的方向记载为该催化剂载体12的轴向。另外,在以下的说明中,将相对于圆柱中心线o的环绕方向记载为催化剂载体12的周向,将与圆柱中心线o正交的方向记载为催化剂载体12的径向。

22.这样的催化剂载体12例如由碳化硅粒子和硅粒子的复合陶瓷构成。催化剂载体12具有在内部具有沿轴向延伸的很多细孔13的蜂窝结构,在各细孔13的内壁担载有铂、钯、铑等催化剂。此外,在排气管11的内壁和催化剂载体12的外周的间隙的部分,介有由绝缘材料构成的间隔件14。并且,排气管11通过该间隔件14而与催化剂载体12绝缘。

23.另外,电加热式催化剂装置10具有分别设置于催化剂载体12的外周的低电位侧电极15和高电位侧电极16这2个电极。从低电位侧电极15观察,高电位侧电极16设置于相对于催化剂载体12的圆柱中心线o为对称的位置。在电加热式催化剂装置10组装于车辆的状态下,低电位侧电极15与车载电源18的低电位侧的端子18b相连。另外,在电加热式催化剂装置10组装于车辆的状态下,高电位侧电极16经由构成为控制在电加热式催化剂装置10的催化剂载体12流动的电流的控制器17而与车载电源18的高电位侧的端子18a电连接。

24.在组装有这样的电加热式催化剂装置10的内燃机中,通过催化剂载体12所担载的催化剂来净化排气中的有害成分。在内燃机的刚起动后,催化剂载体12的温度低,催化剂处

于非活性的状态。另外,在内燃机的无负荷/低负荷运转时,流过排气管11的排气的温度变低,若该状态持续,则催化剂载体12的温度降低,有时催化剂成为非活性的状态。于是,控制器17在内燃机的刚起动后、无负荷/低负荷运转时使电流从车载电源18流向催化剂载体12,通过根据通电而产生的焦耳热来加热催化剂载体12,促进催化剂的活性化。

25.接下来,参照图2,对设置于本实施方式的电加热式催化剂装置10的低电位侧电极15和高电位侧电极16的详细构成进行说明。图2示出电加热式催化剂装置10的外周面的展开图。低电位侧电极15和高电位侧电极16分别具有表面电极层20a、20b、梳状电极层21和固定层22。

26.表面电极层20a、20b是通过喷镀而形成于催化剂载体12的外周面的多孔质金属的膜,由镍铬合金等高温下的耐氧化性优良的金属材料构成。本实施方式的电加热式催化剂装置10中的表面电极层20a、20b构成为长边在催化剂载体12的轴向延伸而短边在周向延伸的矩形状。

27.梳状电极层21由金属薄板构成,该金属薄板由添加了钇的铁素体系铁铬铝合金(fecraly合金)等耐热合金构成。此外,在本实施方式中,作为形成梳状电极层21的金属材料,采用熔点比形成表面电极层20a、20b的金属材料高的材料。在梳状电极层21设有多个配线部23,所述多个配线部23在表面电极层20a、20b的表面上在催化剂载体12的轴向排列配置。也就是说,上述表面电极层20a、20b介于梳状电极层21的配线部23与催化剂载体12的外周面之间。另外,在电加热式催化剂装置10组装于内燃机时与外部的配线相连的端子部24,以分别与各配线部23连结的方式一体地设置于构成梳状电极层21的金属薄板。

28.梳状电极层21通过多个固定层22而固定于表面电极层20a、20b。固定层22为通过喷镀而形成于梳状电极层21的配线部23和表面电极层20a、20b的表面的多孔质金属的膜,由镍铬合金等在高温下耐氧化性优良的金属材料形成。在低电位侧电极15和高电位侧电极16,在梳状电极层21的配线部23和表面电极层20a、20b的表面上的多个部位散布地设有固定层22。各固定层22在将梳状电极层21的配线部23夹入其与表面电极层之间的状态下固定于表面电极层的表面。由此,构成梳状电极层21的金属薄板固定于表面电极层20a、20b的表面上。

29.在本实施方式的电加热式催化剂装置10中,低电位侧电极15和高电位侧电极16双方的梳状电极层21的形状尺寸、材质是相同的。另外,固定层22的数量、位置、大小在低电位侧电极15和高电位侧电极16双方也是相同的。但是,低电位侧电极15的表面电极层20a的短边和长边的长度比高电位侧电极16的表面电极层20b的短边和长边的长度短。因此,低电位侧电极15的表面电极层20a对于催化剂载体12的外周面的接触面积被设定为,比高电位侧电极16的表面电极层20b对于催化剂载体12的外周面的接触面积小。

30.对本实施方式的作用和效果进行说明。

31.在上述那样构成的本实施方式的电加热式催化剂装置10中,例如在因控制器17的异常动作而在低电位侧电极15和高电位侧电极16这2个电极间流动过大的电流的情况下,存在任一电极因焦耳热而熔断的可能性。此外,若低电位侧电极15和高电位侧电极16的任一个熔断,则通电被截断。在本实施方式的电加热式催化剂装置10中,形成为低电位侧电极15的表面电极层20a相比高电位侧电极16的表面电极层20b来说对于催化剂载体12的外周面的接触面积小。由此,在2个电极间进行通电时的低电位侧电极15的表面电极层20a,电流

密度比高电位侧电极16的表面电极层20b大,产生的焦耳热也大。因此,低电位侧电极15和高电位侧电极16中在2个电极间流动过大的电流时先熔断的可能性高的是低电位侧电极15这一方。

32.在此,若高电位侧电极16熔断、其一部分或全部从催化剂载体12脱离而与排气管11接触,则存在电流通过高电位侧电极16脱离的部分流向排气管11之虞。而与之相对地,低电位侧电极15与车载电源18的低电位侧的端子18b相连,其电位为与构成车身b的一部分的排气管11大致相同的电位。因此,即使低电位侧电极15整体或其一部分因熔断而从催化剂载体12脱离并与排气管11接触,也不会产生向排气管11的漏电。因此,根据本实施方式的电加热式催化剂装置10,在电极间流动过大的电流而使得电极熔损时难以产生漏电。

33.(第2实施方式)

34.接下来,一并参照图3,对电加热式催化剂装置的第2实施方式进行详细说明。此外,在本实施方式和后述的各实施方式中,对与上述的实施方式同样的构成赋予相同的标记并省略其详细说明。此外,本实施方式的电加热式催化剂装置除了低电位侧电极15和高电位侧电极16的表面电极层以外的构成,与第1实施方式的构成是同样的。

35.图3示出本实施方式的电加热式催化剂装置的外周面的展开图。本实施方式的电加热式催化剂装置中的低电位侧电极15和高电位侧电极16各自的表面电极层20c、20d形成为相同的尺寸形状。但是,低电位侧电极15的表面电极层20c由体积电阻率比形成高电位侧电极16的表面电极层20d的材料大的材料构成。因此,低电位侧电极15的表面电极层20c的电阻值比高电位侧电极16的表面电极层20d的电阻值大。

36.在这样的本实施方式的电加热式催化剂装置中,在低电位侧电极15和高电位侧电极16这2个电极间流动电流的情况下,在低电位侧电极15的表面电极层20c产生的焦耳热比在电阻值小于该表面电极层20c的高电位侧电极16的表面电极层20d产生的焦耳热大。因此,在本实施方式的电加热式催化剂装置中也同样地,在2个电极间流动过大的电流时,低电位侧电极15比高电位侧电极16先熔断的可能性高。因此,根据本实施方式的电加热式催化剂装置也同样地,在过大的电流流过电极间而使得电极熔损时难以产生漏电。

37.(第3实施方式)

38.接下来,一并参照图4,对电加热式催化剂装置的第3实施方式进行详细说明。

39.图4示出本实施方式的电加热式催化剂装置的外周面的展开图。在本实施方式的电加热式催化剂装置中,作为低电位侧电极15和高电位侧电极16各自的表面电极层20,采用相同的尺寸形状和材质。另一方面,设置于低电位侧电极15的梳状电极层21a的配线部23的数量为比设置于高电位侧电极16的梳状电极层21b的配线部23的数量少的数量。此外,各梳状电极层21a、21b中的各个配线部23构成为相同的尺寸形状。

40.在这样的本实施方式的电加热式催化剂装置的2个电极间流动电流时,设置于低电位侧电极15的梳状电极层21a的各配线部23各自的电流密度比设置于高电位侧电极16的梳状电极层21b的各配线部23各自的电流密度高。因此,关于在2个电极间流动电流时在各配线部23产生的焦耳热,低电位侧电极15的配线部23比高电位侧电极16的配线部23大。由此,在本实施方式的电加热式催化剂装置中也同样地,在2个电极间流动过大的电流时,低电位侧电极15比高电位侧电极16先熔断的可能性高。因此,根据本实施方式的电加热式催化剂装置也同样地,在过大的电流流过电极间而使得电极熔损时难以产生漏电。

41.(第4实施方式)

42.接下来,一并参照图5,对电加热式催化剂装置的第4实施方式进行详细说明。

43.图5示出本实施方式的电加热式催化剂装置的外周面的展开图。在本实施方式的电加热式催化剂装置中,作为低电位侧电极15和高电位侧电极16各自的表面电极层20,采用相同的尺寸形状和材质。另外,设置于低电位侧电极15的梳状电极层21c的配线部23c的数量为与设置于高电位侧电极16的梳状电极层21d的配线部23d的数量相同的数量。但是,设置于低电位侧电极15的梳状电极层21c的配线部23c的宽度比设置于高电位侧电极16的梳状电极层21d的配线部23d的宽度窄。由此,设置于低电位侧电极15的梳状电极层21c的配线部23c的与其延伸方向正交的截面的面积比设置于高电位侧电极16的梳状电极层21d的配线部23d的同样截面的面积小。此外,低电位侧电极15和高电位侧电极16的梳状电极层21c、21d由相同材质、相同厚度的金属薄板构成。

44.在这样的本实施方式的电加热式催化剂装置的2个电极间流动电流时,设置于低电位侧电极15的梳状电极层21c的各配线部23c各自的电流密度比设置于高电位侧电极16的梳状电极层21d的各配线部23d各自的电流密度高。因此,关于在2个电极间流动电流时在各配线部23c、23d产生的焦耳热,低电位侧电极15的配线部23c比高电位侧电极16的配线部23d大。由此,在本实施方式的电加热式催化剂装置中也同样地,在2个电极间流动过大的电流时,低电位侧电极15比高电位侧电极16先熔断的可能性高。因此,根据本实施方式的电加热式催化剂装置也同样地,在过大的电流流过电极间而使得电极熔损时难以产生漏电。

45.(第5实施方式)

46.接下来,一并参照图6,对电加热式催化剂装置的第5实施方式进行详细说明。

47.图6示出本实施方式的电加热式催化剂装置的外周面的展开图。在本实施方式的电加热式催化剂装置中,作为低电位侧电极15和高电位侧电极16各自的表面电极层20,采用相同的尺寸形状和材质。另外,作为低电位侧电极15和高电位侧电极16各自的梳状电极层21,采用相同的尺寸形状和材质。但是,在低电位侧电极15,由数量比高电位侧电极16少的固定层22将梳状电极层21固定于表面电极层20。

48.在本实施方式的电加热式催化剂装置中,在2个电极间流过电流时,低电位侧电极15和高电位侧电极16的各固定层22接受在配线部23产生的焦耳热的一部分。此时,关于各个固定层22从配线部23接受的热的量,低电位侧电极15的固定层22比高电位侧电极16的固定层22多出相应于固定层22的数量少的量。在本实施方式的电加热式催化剂装置中,在流过2个电极间的电流从0逐渐增大时,低电位侧电极15和高电位侧电极16的各部位中、温度最先达到构成材料的熔点并熔断的部位为低电位侧电极15的固定层22。

49.若低电位侧电极15的固定层22的任一个熔断,则曾由熔断的固定层22固定于表面电极层20的配线部23从表面电极层20剥离,相应地,其余的配线部23的电流密度增加。因此,其余的固定层22也易于熔断。若是这样低电位侧电极15的所有固定层22都熔断,则梳状电极层21从表面电极层20脱离,电加热式催化剂装置的电极间的通电被截断。

50.在这样的本实施方式的电加热式催化剂装置中也同样地,在2个电极间流动过大的电流时,低电位侧电极15比高电位侧电极16先熔断的可能性高。因此,根据本实施方式的电加热式催化剂装置也同样地,在过大的电流流过电极间而使得电极熔损时难以产生漏电。

51.(第6实施方式)

52.接下来,一并参照图7,对电加热式催化剂装置的第6实施方式进行详细说明。

53.图7示出本实施方式的电加热式催化剂装置的外周面的展开图。在本实施方式的电加热式催化剂装置中,作为低电位侧电极15和高电位侧电极16各自的表面电极层20,采用相同的尺寸形状和材质。另一方面,低电位侧电极15和高电位侧电极16的梳状电极层21e、21f是相同的材质,但不同的形状。也就是说,设置于高电位侧电极16的梳状电极层21f的各配线部23f在全长形成为恒定的宽度。而与之相对地,设置于低电位侧电极15的梳状电极层21e的各配线部23e形成为其延伸方向上的一部分的宽度比其它部分的宽度窄的具有狭小部25的形状。此外,各配线部23e的狭小部25的位置为比该配线部23e的由固定层22向表面电极层20的固定位置靠近低电位侧电极15的端子部24的位置。

54.在电加热式催化剂装置的2个电极间流动电流时,狭小部25的电流密度比低电位侧电极15的配线部23e的狭小部25以外的部分、以及高电位侧电极16的配线部23f高。在本实施方式的电加热式催化剂装置中,在低电位侧电极15和高电位侧电极16的各部位中,狭小部25为低电位侧电极15和高电位侧电极16的各部位中、温度最先达到构成部件的熔点并熔断的部位。此外,若低电位侧电极15的任一个配线部23e的狭小部25熔断,则其它配线部23e的狭小部25的电流密度上升,狭小部25一个接一个地熔断。并且,若所有配线部23e的狭小部25都熔断,则2个电极间的通电被截断。

55.在这样的本实施方式的电加热式催化剂装置中也同样地,在2个电极间流动过大的电流时,低电位侧电极15比高电位侧电极16先熔断的可能性高。因此,根据本实施方式的电加热式催化剂装置也同样地,在过大的电流流过电极间而使得电极熔损时难以产生漏电。

56.上述实施方式能够如以下那样改变地实施。上述实施方式和以下的改变例能够在技术上不矛盾的范围内相互组合地实施。

57.·

在第1实施方式的电加热式催化剂装置中,低电位侧电极15的表面电极层20a形成为相比高电位侧电极16的表面电极层20b来说对于催化剂载体12的外周面的接触面积小。也可以使表面电极层20a、20b对于催化剂载体12的外周面的接触面积双方相同而表面电极层20a的厚度比表面电极层20b薄。在这样的情况下也同样地,在2个电极间流动电流时的低电位侧电极15的表面电极层20a,电流密度比高电位侧电极16的表面电极层20b高。因此,在2个电极间流动过大的电流时,低电位侧电极15易于比高电位侧电极16先熔断。另外,也可以使低电位侧电极15的表面电极层20a的厚度、以及对于催化剂载体12的外周面的接触面积双方比电位侧电极16的表面电极层20b小。总之,只要表面电极层20a的体积比表面电极层20b的体积小,则关于在2个电极间流动电流时的电流密度,表面电极层20a比表面电极层20b高,在流动过大的电流时低电位侧电极15易于比高电位侧电极16先熔断。

58.·

在第4实施方式的电加热式催化剂装置中,使低电位侧电极15的配线部23c的宽度比高电位侧电极16的配线部23d的宽度窄。也可以使低电位侧电极15的配线部23c厚度比高电位侧电极16的配线部23d的厚度薄来代替宽度变窄。在这样的情况下也同样地,在2个电极间流动电流时的低电位侧电极15的配线部23c的电流密度比高电位侧电极16的配线部23e的电流密度高。因此,在这样的情况下也同样地,在电加热式催化剂装置的2个电极间流动过大的电流时,低电位侧电极15比高电位侧电极16先熔断的可能性高。另外,也可以使低

电位侧电极15的配线部23c的宽度和厚度双方比高电位侧电极16的配线部23d小。总之,只要低电位侧电极15的配线部23c的与延伸方向正交的截面的面积比高电位侧电极16的配线部23d的该截面的面积小,则在2个电极间流动过大的电流时低电位侧电极15的配线部23c易于比高电位侧电极16的配线部23e先熔断。同样地,对于第6实施方式的电加热式催化剂装置中的设置于低电位侧电极15的配线部23e的狭小部25,只要该狭小部25的与配线部23e的延伸方向正交的截面的面积比该配线部23e的其它部位、高电位侧电极16的配线部23f的该截面的面积小即可。

59.·

也可以在低电位侧电极15的端子部24而非该低电位侧电极15的配线部23c,设置与该端子部24的其它部位、以及高电位侧电极16的端子部24相比与在2个电极间流动电流时的电流的流动方向正交的截面的面积小的部位。在这样的情况下,在上述截面的面积变小的部位,在2个电极间流动电流时的电流密度局部地提高。由此,在这样的情况下,在电加热式催化剂装置的2个电极间流动过大的电流时,低电位侧电极15的端子部24易于最先熔断。因此,在这样的情况下也同样地难以产生向排气管11的漏电。

60.·

也可以将上述实施方式和变形例中的用于在2个电极间流动过大的电流时低电位侧电极15易于比高电位侧电极16先熔断的构成的2个以上加以组合来实施。

61.·

在此,低电位侧电极15和高电位侧电极16这2个电极间的电流值从0逐渐增大。在此情况下,在低电位侧电极15和高电位侧电极16各自中,将在构成该电极的所有部位中开始出现温度达到构成材料的熔点的部位时的2个电极间的电流值作为该电极的电极熔断电流值。此时,只要低电位侧电极15形成为电极熔断电流值比高电位侧电极16小,则在上述以外的方式中也能够抑制在电加热式催化剂装置的电极间流动过大的电流时的电极的熔损所导致的漏电的产生。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。