1.本发明属于锂离子电池领域,涉及一种锂离子电池负极极片,尤其涉及一种锂离子电池负极极片及其制备与应用。

背景技术:

2.目前,需要不断提高锂离子电池的能量密度,来满足市场对纯电动汽车长续航里程的需求。常规的锂离子电池,通常通过以下几种方式来提高电池的容量密度:(1)通过使用更高克容量的正负极活性材料;(2)增加活性材料用量、提高材料压实及增加材料装载量;(3)降低非活性材料用量,即减少电极配方中导电剂、粘结剂含量、降低集流体及隔膜的厚度。

3.cn 102610804a公开了一种锂离子电池负极材料的制备方法,该锂离子电池负极材料通过将石墨碳材料置于等离子体处理装置中进行处理获得。所获得的锂离子电池负极材料,对电解液具有良好的浸润性。由该锂离子电池负极材料制得的锂离子电池,其负极的浸润性也得到相应的改善,从而保证在锂离子电池负极的压实密度更高的条件下负极对电解液的浸润程度,达到提高锂离子电池负极石墨碳材料的单位体积填充量,并进而达到提高锂离子电池能量密度的目的。

4.cn 110112366a公开了提供一种锂离子电池极片及锂离子电池,正极极片包括正极集流体和涂覆在所述正极集流体上的正极涂层,负极极片包括负极集流体和涂覆在所述负极集流体上的负极涂层,负极涂层包括涂覆在所述负极集流体上的底层ⅱ和涂覆在底层ⅱ上的顶层ⅱ,底层ⅱ包括高压实密度负极活性材料,顶层ⅱ包括低压实密度材料ⅱ,高压实密度负极活性材料的压实密度>1.75g/cm3,所述低压实密度材料ⅱ的压实密度<1.65g/cm3。其公开了通过改善极片压实密度,提高锂离子电池的能量密度。

5.cn 110993957a公开了一种正极极片、负极极片以及高能量密度锂离子电池,包括负极集流体以及依次涂覆于负极集流体表面的导电涂层和活性材料层,活性材料层的材料由负极活性材料、导电剂和粘结剂混合而成。公开的锂离子电池减小了采用硅基材料、锡基材料、金属氧化物等高比容量负极时造成的不可逆容量损失,从而提高能量密度;采用无溶剂法制备极片,提高了极片的压实密度,进一步提高了能量密度。

6.上述公开的方法对极片活性材料的发展提出了更高的要求,同时材料的不成熟也容易造成电池性能的下降。而提高材料压实密度及增加装载量等方法容易造成电池寿命降低,性能劣化加快,无法满足市场的需求。

7.锂离子电池负极在充放电过程有较大的体积膨胀,这就要求电池在设计时要预留出足够的以供负极材料膨胀的空间,通过紧固件对电池进行加固,这些设计都无疑降低了电池的能量密度。虽然通过负极材料设计,如原料选择、改变石墨化度及表面包覆物质等方法,能够降低负极在充放电过程的膨胀,但这些设计改变了活性材料原有的特性,对负极材料的容量、首次效率及加工性能产生了较大的影响,进一步影响了锂离子电池的设计和性能的发挥,从而限制了使用。

8.基于以上研究,提供一种锂离子电池负极极片,其负极活性材料的特性和堆积方式搭配合理,能有效的利用空间,形成连续稳定的孔隙,降低锂离子电池负极极片的膨胀率,促进锂离子电池性能的发挥,成为了目前迫切需要解决的问题。

技术实现要素:

9.本发明的目的在于提供一种锂离子电池负极极片及其制备方法与应用,所述锂离子电池负极极片通过不同弹性模量的负极活性材料搭配使用,来降低锂离子电池负极极片整体的充电膨胀率。

10.为达到此发明目的,本发明采用以下技术方案:

11.第一方面,本发明提供了一种锂离子电池负极极片,所述锂离子电池负极极片包括负极活性材料,所述负极活性材料的最高弹性模量为最低弹性模量的1.18倍以上,例如可以是1.18倍、1.2倍、1.22倍、1.24倍、1.26倍、1.28倍、1.3倍、1.32倍、1.34倍、1.36倍、1.40倍、1.42倍、1.44倍、1.46倍、1.48倍或1.5倍,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1.28倍以上。

12.本发明提供高弹性模量和低弹性模量的负极活性材料复合使用,利用负极极片自身的形变特性,降低充电过程的膨胀率;其中高弹性模量的负极活性材料起到骨架作用,防止负极极片因膨胀变形,低弹性模量的负极活性材料通过自身的形变,来吸收锂离子电池负极极片在充电过程中产生的应力,降低锂离子电池负极极片整体的充电膨胀率。

13.优选地,最高弹性模量的负极活性材料与最低弹性模量的负极活性材料的体积比为(3~9):(1~7),例如可以是3:1、3:5、3:7、5:1、5:7、9:1或9:7,优选为7:3。

14.优选地,所述锂离子电池负极极片的孔隙率p为17~40%,例如可以是17%、20%、22%、25%、27%、30%、32%、35%、37%或40%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

15.通常情况下通过提高极片的碾压密度,来降低负极极片的孔隙率,而碾压密度的提高会造成负极极片碾压后期反弹的增加,因此孔隙率低的负极极片会表现出更高的膨胀率。优选地,所述负极活性材料包括不同粒径的n元活性材料,其中n≥2,例如n为2、3、4、5或6,但不限于所列举的数值,数值范围内其它未列举的正整数数值同样适用。

16.优选地,所述负极活性材料包括二元负极活性材料,所述二元负极活性材料中的第一活性材料与第二活性材料的粒径d

50

之比为1:(0.4~0.7),例如可以是1:0.4、1:0.45、1:0.5、1:0.55、1:0.6、1:0.65或1:0.7,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17.优选的,所述第一活性材料的粒径d

50

≤25μm,例如可以是25μm、23μm、21μm、20μm、19μm、17μm、15μm、13μm、11μm、9μm、7μm、5μm或2μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18.优选地,所述负极活性材料包括三元负极活性材料,所述三元负极活性材料中的第一活性材料、第二活性材料与第三活性材料的粒径d

50

之比为1:(0.4~0.7):(0.2~0.4),例如可以是1:0.4:0.2、1:0.45:0.25、1:0.5:0.3、1:0.55:0.35、1:0.6:0.4、1:0.65:0.2或1:0.7:0.4,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19.优选地,所述负极活性材料包括四元负极活性材料,所述四元负极活性材料中的

第一活性材料、第二活性材料、第三活性材料与第四活性材料的粒径d

50

之比为1:(0.4~0.7):(0.2~0.4):(0.1~0.2),例如可以是1:0.4:0.2:0.1、1:0.45:0.25:0.12、1:0.5:0.3:0.14、1:0.55:0.35:0.16、1:0.6:0.4:0.18、1:0.65:0.2:0.2或1:0.7:0.4:0.2,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20.所述第一活性材料为一种组分或多种组分合集,所述多种材料合集的弹性模量是该合集下所有组分弹性模量的加权平均值。示例性的,所述第一活性材料为4种组分合集,其弹性模量分别为a1、a2、a3与a4,4种组分的体积百分比分别为p1、p2、p3与p4,则加权平均值a=(a1×

p1 a2×

p2 a3×

p3 a4×

p4)/(p1 p2 p3 p4)。

21.所述第二活性材料为一种组分或多种组分合集,所述多种材料合集的弹性模量是该合集下所有组分弹性模量的加权平均值。

22.所述第三活性材料为一种组分或多种组分合集,所述多种材料合集的弹性模量是该合集下所有组分弹性模量的加权平均值。

23.所述第四活性材料为一种组分或多种组分合集,所述多种材料合集的弹性模量是该合集下所有组分弹性模量的加权平均值。

24.本发明通过负极活性材料的颗粒粒径的合理搭配,采用最优堆积方式,能够保证负极极片孔隙率的均匀性,在提高能量密度的同时,能促进电池性能的发挥。

25.优选地,所述n元活性材料中第一活性材料的理论占用体积v1为1/(1 p)。

26.所述第一活性材料的理论体积占比是相对于负极活性材料而言。

27.优选地,所述n元活性材料中第二活性材料的理论占用体积v2为1

‑

v1。

28.优选地,当n>2时,所述n元活性材料中第n活性材料的理论占用体积v

n

为v

n

‑1×

p。

29.优选地,所述n元活性材料中第n活性材料的体积百分含量d

n

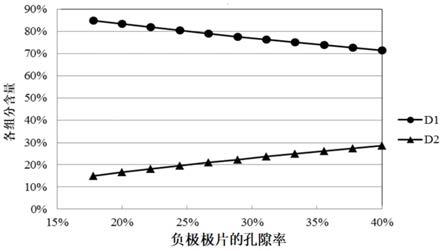

为负极活性材料的v

n

/σj,其中σj为n元活性材料总的理论占用体积。

30.优选地,所述负极活性材料包括碳材料、硅基材料、锡基材料或钛酸锂材料中的任意一种或至少两种的组合;典型但非限制的组合包括碳材料与硅基材料,碳材料与锡基材料,碳材料与钛酸锂材料,硅基材料与锡基材料,硅基材料与钛酸锂材料或锡基材料与钛酸锂材料的组合。

31.所述碳材料包括人造石墨、天然石墨、软碳、硬碳、碳纤维或中间相碳微球中的任意一种或至少两种的组合,典型但非限制的组合包括人造石墨与天然石墨的组合,人造石墨与软碳的组合,人造石墨与硬碳的组合,人造石墨与碳纤维的组合,人造石墨与中间相碳微球的组合,天然石墨与软碳的组合,天然石墨与硬碳的组合,天然石墨与碳纤维的组合,天然石墨与中间相碳微球的组合,软碳与硬碳的组合,软碳与碳纤维的组合,软碳与中间相碳微球的组合,硬碳与碳纤维的组合,硬碳与中间相碳微球的组合或碳纤维与中间相碳微球的组合。

32.所述硅基材料包括单质硅、硅氧化合物、硅碳复合物或硅合金中的任意一种或或至少两种的组合,典型但非限制的组合包括单质硅与硅氧化合物的组合,单质硅与硅碳复合物的组合,单质硅与硅合金的组合,硅氧化合物与硅碳复合物的组合,硅氧化合物与硅合金的组合或硅碳复合物与硅合金的组合。

33.优选地,所述锂离子电池负极极片还包括导电剂和粘结剂。

34.优选地,所述导电剂的体积百分含量占锂离子电池负极极片的0.5~3%,例如可

以是0.5%、0.75%、1%、1.25%、1.5%、1.75%、2%、2.25%、2.5%、2.75%或3%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1~2%。

35.优选地,所述导电剂包括导电石墨、导电炭黑、碳纳米管、碳纤维、石墨烯或vgcf中的任意一种或至少两种的组合,典型但非限制的组合包括导电石墨与导电炭黑的组合,导电石墨与碳纳米管的组合,导电石墨与碳纤维的组合,导电石墨与石墨烯的组合,导电石墨与vgcf的组合,导电炭黑与碳纳米管的组合,导电炭黑与碳纤维的组合,导电炭黑与石墨烯的组合,导电炭黑与vgcf的组合,碳纳米管与碳纤维的组合,碳纳米管与石墨烯的组合,碳纳米管与vgcf的组合,碳纤维与石墨烯的组合,碳纤维与vgcf的组合或石墨烯与vgcf的组合。

36.由于锂离子负极极片中的导电剂过多时,会占用负极材料形成的孔隙,影响锂离子的传输,而过少的导电剂则无法形成全面有效的导电网络,影响快充性能,因此在锂离子电池负极极片中应添加合适量的导电剂。

37.优选地,所述粘结剂的体积百分含量占锂离子电池负极极片的2~5%,例如可以是2%、2.5%、3%、3.5%、4%、4.5%或5%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为3~4%。

38.由于锂离子电池负极极片中过少的粘结剂会降低极片的粘接,在充放电过程中引起负极片从集流体层的脱落,而过多的粘结剂会降低离子和电子的传导,降低快充能力,因此在锂离子电池负极极片中应添加合适量的粘结剂。

39.优选地,所述粘结剂包括聚四氟乙烯、聚偏氟乙烯、羧甲基纤维素钠、丁苯橡胶、聚丙烯酸、聚丙烯酸酯、聚丙烯酸钠、聚酰亚胺或海藻酸钠中的任意一种或至少两种的组合,典型但非限制的组合包括聚四氟乙烯与聚偏氟乙烯的组合,聚四氟乙烯与羧甲基纤维素钠的组合,聚四氟乙烯与聚丙烯酸的组合,聚四氟乙烯与聚丙烯酸酯的组合,聚四氟乙烯与聚酰亚胺的组合,聚四氟乙烯与海藻酸钠的组合,聚偏氟乙烯与羧甲基纤维素钠的组合,聚偏氟乙烯与丁苯橡胶的组合,聚偏氟乙烯与聚丙烯酸酯的组合,聚偏氟乙烯与聚丙烯酸钠的组合,聚偏氟乙烯与聚酰亚胺的组合,羧甲基纤维素钠与丁苯橡胶的组合,羧甲基纤维素钠与聚丙烯酸的组合,羧甲基纤维素钠与聚丙烯酸钠的组合,羧甲基纤维素钠与聚酰亚胺的组合,羧甲基纤维素钠与海藻酸钠的组合,丁苯橡胶与聚丙烯酸的组合,丁苯橡胶与聚丙烯酸钠的组合,丁苯橡胶与聚酰亚胺的组合,丁苯橡胶与海藻酸钠的组合,聚丙烯酸与聚丙烯酸酯的组合,聚丙烯酸与聚丙烯酸钠的组合,聚丙烯酸与聚酰亚胺的组合,聚丙烯酸与海藻酸钠的组合或聚酰亚胺与海藻酸钠的组合。

40.第二方面,本发明提供了一种如第一方面所述的锂离子电池正极极片的制备方法,所述制备方法包括如下步骤:

41.按配方量混合负极活性材料、导电剂和粘结剂成浆料,将所述浆料双面涂覆在箔片表面,烘干,碾压得到所述锂离子电池负极极片。

42.第三方面,本发明提供了一种锂离子电池,所述锂离子电池包括如第一方面所述的锂离子电池负极极片。

43.优选地,所述锂离子电池包括正极材料、电解液及隔膜。

44.优选地,所述正极材料包括含锂的过渡金属氧化物。

45.所述含锂的过渡金属氧化物包括li

x

coo2(0.5<x<1.3)、li

x

nio2(0.5<x<1.3)、

li

x

mno2(0.5<x<1.3)、li

x

mn2o4(0.5<x<1.3)、li

x

(ni

a

co

b

mn

c

)o2(0.5<x<1.3,0<a<1,0<b<1,0<c<1,a b c=1)、li

x

ni1‑

y

co

y

o2(0.5<x<1.3,0<y<1)、li

x

co1‑

y

mn

y

o2(0.5<x<1.3,0≤y<1)、li

x

ni1‑

y

mn

y

o2(0.5<x<1.3,0≤y<1)、li

x

(ni

a

co

b

mn

c

)o4(0.5<x<1.3,0<a<2,0<b<2,0<c<2,a b c=2)、li

x

mn2‑

z

ni

z

o4(0.5<x<1.3,0<z<2)、li

x

mn2‑

z

co

z

o4(0.5<x<1.3,0<z<2)、li

x

copo4(0.5<x<1.3)或li

x

fepo4(0.5<x<1.3)中的任意一种或至少两种的组合,典型但非限制的组合包括li

x

coo2与li

x

nio2的组合,li

x

coo2与li

x

mno2的组合,li

x

coo2与li

x

mn2o4的组合,li

x

coo2与li

x

(ni

a

co

b

mn

c

)o2的组合或li

x

coo2与li

x

ni1‑

y

co

y

o2的组合。

46.优选地,所述电解液包括锂盐和有机溶剂。

47.所述锂盐的阴离子包括f

‑

、cl

‑

、br

‑

、i

‑

、no3‑

、n(cn)2‑

、bf4‑

、clo4‑

、pf6‑

、(cf3)2pf4‑

、(cf3)3pf3‑

、(cf3)4pf2‑

、(cf3)5pf

‑

、(cf3)6p

‑

、cf3so3‑

、cf3cf2so3‑

、(cf3so2)2n

‑

、(fso2)2n

‑

、cf3cf2(cf3)2co

‑

、(cf3so2)2ch

‑

、(sf5)3c

‑

、(cf3so2)3c

‑

、cf3(cf2)7so3‑

、cf3co2‑

、ch3co2‑

、scn

‑

或(cf3cf2so2)2n

‑

中的任意一种或至少两种的组合,典型但非限制的组合包括f

‑

与cl

‑

的组合,f

‑

与br

‑

的组合,f

‑

与no3‑

的组合,f

‑

与(cf3)5pf

‑

的组合,f

‑

与pf6‑

的组合或i

‑

与pf6‑

的组合。

48.所述有机溶剂包括碳酸氟代亚乙酯(fec)、丙酸甲酯、丙酸乙酯、丙酸丙酯、丙酸丁酯、碳酸亚丙酯(pc)、碳酸亚乙酯(ec)、碳酸二乙酯(dec)、碳酸二甲酯(dmc)、碳酸甲乙酯(emc)、碳酸甲丙酯、碳酸二丙酯、二甲亚砜、乙腈、二甲氧基乙烷、二乙氧基乙烷、碳酸亚乙烯酯、环丁砜、γ

‑

丁内酯、亚硫酸亚丙酯或四氢呋喃中的任意一种或至少两种的组合,典型但非限制的组合包括碳酸氟代亚乙酯或环丁砜的组合,碳酸氟代亚乙酯与丙酸甲酯的组合,碳酸氟代亚乙酯和丙酸乙酯的组合,碳酸二乙酯与二乙氧基乙烷的组合或碳酸亚乙酯、碳酸甲乙酯与碳酸二甲酯三者的组合。

49.优选地,所述隔膜包括乙烯均聚物、丙烯均聚物、乙烯和丁烯共聚物、乙烯和己烯共聚物、乙烯和甲基丙烯酸酯共聚物、高熔点玻璃纤维或聚对苯二甲酸乙二醇酯纤维中的任意一种或至少两种的组合,典型但非限制的组合包括乙烯均聚物与丙烯均聚物的组合,乙烯均聚物与高熔点玻璃纤维的组合,乙烯均聚物与聚对苯二甲酸乙二醇酯纤维的组合,丙烯均聚物与高熔点玻璃纤维的组合或高熔点玻璃纤维与聚对苯二甲酸乙二醇酯纤维的组合。

50.相对于现有技术,本发明具有以下有益效果:

51.本发明通过不同弹性模量的负极活性材料搭配使用,高弹性模量的负极活性材料起到骨架作用,防止负极极片因膨胀变形,低弹性模量的负极活性材料通过其自身的形变,来吸收锂离子电池负极极片在充电过程中产生的应力,降低锂离子电池负极极片整体的充电膨胀率;通过负极活性材料的颗粒粒径的合理搭配,采用最优堆积方式,能够保证负极极片孔隙率的均匀性,在提高能量密度的同时,促进电池性能的发挥。

附图说明

52.图1是二元负极活性材料的各组分占负极活性材料的体积百分含量与锂离子电池负极极片孔隙率的关系图;

53.图2是三元负极活性材料的各组分占负极活性材料的体积百分含量与锂离子电池负极极片孔隙率的关系图。

54.其中,d1为第一活性材料占负极活性材料的体积百分含量,d2为第二活性材料占负极活性材料的体积百分含量,d3为第三活性材料占负极活性材料的体积百分含量。

具体实施方式

55.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

56.图1中孔隙率p与负极活性材料的体积百分含量d

n

的关系满足以下公式:

57.第一活性材料的理论占用体积v1=1/(1 p);

58.第二活性材料的理论占用体积v2=1

‑

v1;

59.所述第一活性材料占负极活性材料的体积百分含量d1=v1/(v1 v2);

60.所述第二活性材料占负极活性材料的体积百分含量d2=v2/(v1 v2)。

61.图2中孔隙率p与负极活性材料的体积百分含量d

n

的关系满足以下公式:

62.第一活性材料的理论占用体积v1=1/(1 p);

63.第二活性材料的理论占用体积v2=1

‑

v1;

64.第三活性材料的理论占用体积v3=v2p;

65.所述第一活性材料占负极活性材料的体积百分含量d1=v1/(v1 v2 v3);

66.所述第一活性材料占负极活性材料的体积百分含量d2=v2/(v1 v2 v3);

67.所述第一活性材料占负极活性材料的体积百分含量d3=v3/(v1 v2 v3)。

68.实施例1

69.本实施例提供了一种锂离子电池负极极片,所述锂离子电池负极极片包括第一活性材料、第二活性材料、导电炭黑和聚偏氟乙烯;所述第一活性材料和第二活性材料的弹性模量,及占负极活性材料的体积百分含量如表1所示,所述第一活性材料的弹性模量为第二活性材料弹性模量的1.29倍,所述第一活性材料的粒径d

50

为20μm,所述第二活性材料的粒径d

50

为12μm,所述第一活性材料和第二活性材料的粒径d

50

之比为1:0.6;所述第一活性材料为人造石墨,第二活性材料为天然石墨。

70.所述锂离子电池负极极片的孔隙率为29.0%,所述孔隙率与负极活性材料的体积百分含量的关系如图1所示。

71.所述导电炭黑的体积百分含量占锂离子电池负极极片的1.5%,所述聚偏氟乙烯的体积百分含量占锂离子电池负极极片的3.5%。

72.按配方量混合天然石墨、人造石墨、导电炭黑和聚偏氟乙烯成浆料,将所述浆料双面涂覆在铜箔片表面,烘干,碾压得到所述锂离子电池负极极片。

73.实施例2

74.本实施例提供了一种锂离子电池负极极片,所述锂离子电池负极极片包括第一活性材料、第二活性材料、碳纳米管和丁苯橡胶;所述第一活性材料和第二活性材料的弹性模量,及占负极活性材料的体积百分含量如表1所示,所述第一活性材料的弹性模量为第二活性材料弹性模量的1.8倍,所述第一活性材料的粒径d

50

为20μm,所述第二活性材料的粒径d

50

为14μm,所述第一活性材料和第二活性材料的粒径d

50

之比为1:0.7;所述第一活性材料为人造石墨,第二活性材料为天然石墨。

75.所述锂离子电池负极极片的孔隙率为29.4%,所述孔隙率与负极活性材料的体积

百分含量的关系如图1所示。

76.所述碳纳米管的体积百分含量占锂离子电池负极极片的1%,所述丁苯橡胶的体积百分含量占锂离子电池负极极片的3%。

77.所述锂离子电池负极极片包括如下步骤:按配方量混合天然石墨、人造石墨、碳纳米管和丁苯橡胶成浆料,将所述浆料双面涂覆在铜箔片表面,烘干,碾压得到所述锂离子电池负极极片。

78.实施例3

79.本实施例提供了一种锂离子电池负极极片,所述锂离子电池负极极片包括第一活性材料、第二活性材料、石墨烯和聚丙烯酸;所述第一活性材料和第二活性材料的弹性模量,及占负极活性材料的体积百分含量如表1所示,所述第一活性材料的弹性模量为第二活性材料弹性模量的1.19倍,所述第一活性材料的粒径d

50

为20μm,所述第二活性材料的粒径d

50

为12μm,所述第一活性材料和第二活性材料的粒径d

50

之比为1:0.6;所述第一活性材料包括人造石墨组分1和天然石墨组分2,第二活性材料为天然石墨。

80.所述锂离子电池负极极片的孔隙率为29.2%,所述孔隙率与负极活性材料的体积百分含量的关系如图1所示。

81.所述石墨烯的体积百分含量占锂离子电池负极极片的2%,所述聚丙烯酸的体积百分含量占锂离子电池负极极片的4%。

82.所述锂离子电池负极极片包括如下步骤:按配方量混合人造石墨组分1、天然石墨组分2、第二活性材料天然石墨、石墨烯和聚丙烯酸成浆料,将所述浆料双面涂覆在铜箔片表面,烘干,碾压得到所述锂离子电池负极极片。

83.实施例4

84.本实施例提供了一种锂离子电池负极极片,所述锂离子电池负极极片包括第一活性材料、第二活性材料、导电石墨和聚四氟乙烯;所述第一活性材料和第二活性材料的弹性模量,及占负极活性材料的体积百分含量如表1所示,所述第一活性材料的弹性模量为第二活性材料弹性模量的1.18倍,所述第一活性材料的粒径d

50

为25μm,所述第二活性材料的粒径d

50

为10μm,所述第一活性材料和第二活性材料的粒径d

50

之比为1:0.4;所述第一活性材料为人造石墨,第二活性材料为天然石墨。

85.所述锂离子电池负极极片的孔隙率为29.1%,所述孔隙率与负极活性材料的体积百分含量的关系如图1所示。

86.所述导电石墨的体积百分含量占锂离子电池负极极片的3%,所述聚四氟乙烯的体积百分含量占锂离子电池负极极片的2%。

87.所述锂离子电池负极极片包括如下步骤:按配方量混合人造石墨、天然石墨、导电石墨和聚四氟乙烯成浆料,将所述浆料双面涂覆在铜箔片表面,烘干,碾压得到所述锂离子电池负极极片。

88.实施例5

89.本实施例提供了一种锂离子电池负极极片,所述锂离子电池负极极片包括第一活性材料、第二活性材料、石墨烯和聚丙烯酸;所述第一活性材料和第二活性材料的弹性模量,及占负极活性材料的体积百分含量如表1所示,所述第一活性材料的弹性模量为第二活性材料弹性模量的1.25倍,所述第一活性材料的粒径d

50

为15μm,所述第二活性材料的粒径

d

50

为7μm,所述第一活性材料和第二活性材料的粒径d

50

之比为1:0.47;所述第一活性材料包括人造石墨组分1和天然石墨组分2,第二活性材料为天然石墨。

90.所述锂离子电池负极极片的孔隙率为24.2%,所述孔隙率与负极活性材料的体积百分含量的关系如图1所示。

91.所述石墨烯的体积百分含量占锂离子电池负极极片的0.5%,所述聚丙烯酸的体积百分含量占锂离子电池负极极片的5%。

92.所述锂离子电池负极极片包括如下步骤:按配方量混合人造石墨组分1、天然石墨组分2、第二活性材料天然石墨、石墨烯和聚丙烯酸成浆料,将所述浆料双面涂覆在铜箔片表面,烘干,碾压得到所述锂离子电池负极极片。

93.实施例6

94.本实施例提供了一种锂离子电池负极极片,所述锂离子电池负极极片包括第一活性材料、第二活性材料、导电石墨和聚四氟乙烯;所述第一活性材料和第二活性材料的弹性模量,及占负极活性材料的体积百分含量如表1所示,所述第一活性材料的弹性模量为第二活性材料弹性模量的1.29倍,所述第一活性材料的粒径d

50

为10μm,所述第二活性材料的粒径d

50

为7μm,所述第一活性材料和第二活性材料的粒径d

50

之比为1:0.7;所述第一活性材料为人造石墨,第二活性材料为天然石墨。

95.所述锂离子电池负极极片的孔隙率为17.7%,所述孔隙率与负极活性材料的体积百分含量的关系如图1所示。

96.所述导电石墨的体积百分含量占锂离子电池负极极片的3%,所述聚四氟乙烯的体积百分含量占锂离子电池负极极片的2%。

97.所述锂离子电池负极极片包括如下步骤:按配方量混合人造石墨、天然石墨、导电石墨和聚四氟乙烯成浆料,将所述浆料双面涂覆在铜箔片表面,烘干,碾压得到所述锂离子电池负极极片。

98.实施例7

99.本实施例提供了一种锂离子电池负极极片,所述锂离子电池负极极片包括第一活性材料、第二活性材料、导电石墨和聚四氟乙烯;所述第一活性材料和第二活性材料的弹性模量,及占负极活性材料的体积百分含量如表1所示,所述第一活性材料的弹性模量为第二活性材料弹性模量的1.29倍,所述第一活性材料的粒径d

50

为5μm,所述第二活性材料的粒径d

50

为3μm,所述第一活性材料和第二活性材料的粒径d

50

之比为1:0.6;所述第一活性材料为人造石墨,第二活性材料为天然石墨。

100.所述锂离子电池负极极片的孔隙率为39.1%,所述孔隙率与负极活性材料的体积百分含量的关系如图1所示。

101.所述导电石墨的体积百分含量占锂离子电池负极极片的3%,所述聚四氟乙烯的体积百分含量占锂离子电池负极极片的5%。

102.所述锂离子电池负极极片包括如下步骤:按配方量混合天然石墨、人造石墨、导电石墨和聚四氟乙烯成浆料,将所述浆料双面涂覆在铜箔片表面,烘干,碾压得到所述锂离子电池负极极片。

103.实施例8

104.本实施例提供了一种锂离子电池负极极片,所述锂离子电池负极极片包括第一活

性材料、第二活性材料、导电石墨和聚四氟乙烯;所述第一活性材料和第二活性材料的弹性模量,及占负极活性材料的体积百分含量如表1所示,所述第一活性材料的弹性模量为第二活性材料弹性模量的1.24倍,所述第一活性材料的粒径d

50

为20μm,所述第二活性材料的粒径d

50

为12μm,所述第一活性材料和第二活性材料的粒径d

50

之比为1:0.6;所述第一活性材料包括人造石墨组分1和天然石墨组分2,第二活性材料为天然石墨。

105.所述锂离子电池负极极片的孔隙率为18.0%,所述孔隙率与负极活性材料的体积百分含量的关系如图1所示。

106.所述导电石墨的体积百分含量占锂离子电池负极极片的3%,所述聚四氟乙烯的体积百分含量占锂离子电池负极极片的2%。

107.所述锂离子电池负极极片包括如下步骤:按配方量混合人造石墨组分1、天然石墨组分2、第二活性材料天然石墨、导电石墨和聚四氟乙烯成浆料,将所述浆料双面涂覆在铜箔片表面,烘干,碾压得到所述锂离子电池负极极片。

108.实施例9

109.本实施例提供了一种锂离子电池负极极片,所述锂离子电池负极极片与实施例1的区别在于,所述锂离子电池负极极片的孔隙率为28.9%,所述孔隙率与负极活性材料的体积百分含量不满足图1所示的关系,即第一活性材料占负极活性材料的体积百分含量为30%,第二活性材料占负极活性材料的体积百分含量为70%,其余均与实施例1相同。

110.所述锂离子电池负极极片的制备方法与实施例1相同。

111.实施例10

112.本实施例提供了一种锂离子电池负极极片,所述锂离子电池负极极片与实施例1的区别在于,所述锂离子电池负极极片的孔隙率为28.6%,所述孔隙率与负极活性材料的体积百分含量不满足图1所示的关系,即第一活性材料占负极活性材料的体积百分含量为90%,第二活性材料占负极活性材料的体积百分含量为10%,其余均与实施例1相同。

113.所述锂离子电池负极极片的制备方法与实施例1相同。

114.实施例11

115.本实施例提供了一种锂离子电池负极极片,所述锂离子电池负极极片包括第一活性材料、第二活性材料、第三活性材料、导电石墨和聚四氟乙烯;所述第一活性材料、第二活性材料和第三活性材料的弹性模量,及占负极活性材料的体积百分含量如表1所示,所述第三活性材料的弹性模量为第二活性材料弹性模量的1.37倍,所述第一活性材料的粒径d

50

为20μm,所述第二活性材料的粒径d

50

为12μm,所述第三活性材料的粒径d

50

为6μm,所述第一活性材料、第二活性材料和第三活性材料的粒径d

50

之比为1:0.6:0.3;所述第一活性材料包括人造石墨组分1和天然石墨组分2,第二活性材料为天然石墨,第三活性材料为硅氧化合物。

116.所述锂离子电池负极极片的孔隙率为29.1%,所述孔隙率与负极活性材料的体积百分含量的关系如图2所示。

117.所述导电石墨的体积百分含量占锂离子电池负极极片的3%,所述聚四氟乙烯的体积百分含量占锂离子电池负极极片的2%。

118.所述锂离子电池负极极片包括如下步骤:按配方量混合人造石墨组分1、天然石墨组分2、第二活性材料天然石墨、第三活性材料硅氧化合物、导电石墨和聚四氟乙烯成浆料,将所述浆料双面涂覆在铜箔片表面,烘干,碾压得到所述锂离子电池负极极片。

119.实施例12

120.本实施例提供了一种锂离子电池负极极片,所述锂离子电池负极极片与实施例11的区别在于,所述锂离子电池负极极片的孔隙率为29.3%,所述孔隙率与负极活性材料的体积百分含量不满足图2所示的关系,即第一活性材料占负极活性材料的体积百分含量为64%,第二活性材料占负极活性材料的体积百分含量为21%,第一活性材料仅包括人造石墨,其余均与实施例11相同。

121.所述锂离子电池负极极片的制备方法与实施例11相同。

122.对比例1

123.本对比例提供了一种锂离子电池负极极片,所述锂离子电池负极极片与实施例1的区别在于,所述第一活性材料的弹性模量为第二活性材料弹性模量的1.07倍,所述第二活性材料的粒径d

50

为11μm,所述第一活性材料和第二活性材料的粒径d

50

之比为1:0.55,其余均与实施例1相同。

124.所述锂离子电池负极极片的制备方法与实施例1相同。

125.对比例2

126.本对比例提供了一种锂离子电池负极极片,所述锂离子电池负极极片与实施例11的区别在于,所述负极活性材料包括第一活性材料和第三活性材料,所述第三活性材料的弹性模量为第一活性材料弹性模量的1.06倍,所述锂离子电池负极极片的孔隙率为28.7%,所述孔隙率与负极活性材料的体积百分含量不满足图1所示的关系,即第一活性材料占负极活性材料的体积百分含量为94%,第三活性组分占负极活性材料的体积百分含量为6%,所述第一活性材料为人造石墨,所述第三活性材料为硅氧化合物,所述第三活性材料的粒径d

50

为6μm,所述第一活性材料和第三活性材料的粒径d

50

之比为1:0.3,其余均与实施例11相同。

127.所述锂离子电池负极极片的制备方法与实施例11相同。

128.对比例3

129.本对比例提供了一种锂离子电池负极极片,所述锂离子电池负极极片包括第一活性材料、导电炭黑和聚偏氟乙烯;所述第一活性材料的弹性模量及占负极活性材料的体积百分含量如表1所示,所述第一活性材料的粒径d

50

为12μm,所述第一活性材料与实施例1中的天然石墨相同。所述锂离子电池负极极片的孔隙率为18.2%。

130.所述导电炭黑的体积百分含量占锂离子电池负极极片的1.5%,所述聚偏氟乙烯的体积百分含量占锂离子电池负极极片的3.5%。

131.按配方量混合天然石墨、导电炭黑和聚偏氟乙烯成浆料,将所述浆料双面涂覆在铜箔片表面,烘干,碾压得到所述锂离子电池负极极片。

132.对比例4

133.本对比例提供了一种锂离子电池负极极片,所述锂离子电池负极极片包括第一活性材料、导电炭黑和聚偏氟乙烯;所述第一活性材料的弹性模量,及占负极活性材料的体积百分含量如表1所示,所述第一活性材料的粒径d

50

为20μm,所述第一活性材料与实施例1中的人造石墨相同。所述锂离子电池负极极片的孔隙率为23.9%。

134.所述导电炭黑的体积百分含量占锂离子电池负极极片的1.5%,所述聚偏氟乙烯的体积百分含量占锂离子电池负极极片的3.5%。

135.按配方量混合人造石墨、导电炭黑和聚偏氟乙烯成浆料,将所述浆料双面涂覆在铜箔片表面,烘干,碾压得到所述锂离子电池负极极片。

136.以上实施例和对比例的测试方法和结果如下:

137.将上述实施例和对比例所述的锂离子电池负极极片与正极极片、隔膜和电解液通过抽真空、封装、静置、预充、除气、化成和老化等工序封装成锂离子电池。所述锂离子电池在25℃条件下,使用1c电流进行恒流充电,恒流充电至电池上限电压后转入恒压充电,恒压充电截止电流为0.05c,放电按照1c电流进行恒流放电至电池下限电压,充电和放电间隔30分钟。进行3周充放电之后,将充满电的锂离子电池在手套箱中拆解,用螺旋测微仪测量锂离子电池负极极片的厚度,与实施例和对比例所述的锂离子电池负极极片的厚度进行对比,得出锂离子电池负极极片的充电膨胀率。

138.测试结果如表1所示,其中d1为第一活性材料占负极活性材料的体积百分含量,d2为第二活性材料占负极活性材料的体积百分含量,d3为第三活性材料占负极活性材料的体积百分含量,e1为第一活性材料弹性模量,e2为第二活性材料弹性模量,e3为第三活性材料弹性模量:

139.表1

[0140][0141]

[0142]

从表1可以看出以下几点:

[0143]

(1)本发明提供一种锂离子电池负极极片,通过高弹性模量和低弹性模量的负极活性材料复合使用,利用极片自身的形变特性,降低充电过程的膨胀率;同时利用负极活性材料的弹性模量特性与其堆积方式协同作用,降低锂离子电池负极极片的膨胀,进一步提升锂离子电池的能量密度。从实施例1~12可知。本发明提供的锂离子电池负极极片的充电膨胀率为19.9~28.5%。

[0144]

(2)由实施例1与实施例9~10可知,在孔隙率相近情况下,实施例9~10中不满足图1中孔隙率与负极活性材料的体积百分含量的关系,其锂离子电池负极极片的充电膨胀率增大;由此表明,当锂离子电池负极极片的孔隙率相近情况下,负极活性材料颗粒采用的堆积方式,会对锂离子电池负极极片的充电膨胀率造成影响。同理,由实施例11与实施例12可知,实施例11与实施例12提供的锂离子电池负极极片的孔隙率相近,实施例12提供的锂离子电池负极极片内部的负极活性材料颗粒不是最优化的堆积方式,孔径大小不均,因此充电过程中的应力释放导致实施例12提供的锂离子电池负极极片的膨胀率比实施例11大。

[0145]

(3)由实施例1与对比例1可知,在孔隙率相近情况下,对比例1中的第一活性材料与第二活性材料的弹性模量值相差过小,由于高弹性模量的负极活性材料起到骨架作用,防止负极极片因膨胀变形,低弹性模量的负极活性材料通过自身的形变,来吸收锂离子电池负极极片在充电过程中产生的应力,因此负极活性材料间的弹性模量值相差过小时,锂离子电池负极极片的充电膨胀率会增大。

[0146]

(4)由实施例11与对比例2可知,在孔隙率相近情况下,对比例2中的第一活性材料与第三活性材料的弹性模量值相差过小,且对比例2中负极活性材料未采用最优的堆积方式,因此其提供的锂离子电池负极极片的充电膨胀率相较于实施例11明显增大。

[0147]

(5)由实施例1与对比例3可知,对比例3中只采用一种具有低弹性模量的负极活性材料,没有高弹性模量的负极活性材料起到骨架作用来防止负极极片的膨胀变形,因此其提供的锂离子电池负极极片的充电膨胀率相较于实施例1明显增大;由实施例1与对比例4可知,对比例4中只采用一种具有高弹性模量的负极活性材料,没有低弹性模量的负极活性材料通过自身的形来吸收锂离子电池负极极片在充电过程中产生的应力,因此其提供的锂离子电池负极极片的充电膨胀率相较于实施例1明显增大。

[0148]

综上所述,本发明提供了一种锂离子电池负极极片,通过不同弹性模量的负极活性材料搭配使用,高弹性模量的负极活性材料起到骨架作用,防止负极极片因膨胀变形,低弹性模量的负极活性材料通过其自身的形变,来吸收锂离子电池负极极片在充电过程中产生的应力,降低锂离子电池负极极片整体的充电膨胀率;同时负极活性材料的弹性模量特性与其堆积方式协同作用,降低锂离子电池负极极片的膨胀,进一步提升锂离子电池的能量密度。

[0149]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。